Sondes, instrumenten en metingen voor bewaking van hoogovens

Sondes, instrumenten en metingen voor het bewaken van hoogovens

Een hoogoven (BF) werkt met het principe van tegenstroom van gas naar vaste warmte-uitwisseling van tuyere raceway naar de voorraadlijn en van een tegenstroom zuurstof (O2) uitwisseling van fusiezone naar de voorraadlijn. Vaste lastmaterialen bestaande uit ijzerhoudende materialen (ijzererts, sinter en pellets), cokes en vloeimaterialen worden in de bovenkant van de oven geladen, terwijl lucht die normaal gesproken is verrijkt met O2 en soms met hulpbrandstoffen door de blaaspijpen wordt gevoerd nabij de oven. bodem van de oven. De gebruikelijke verblijftijd van de ijzerhoudende materialen in de oven kan oplopen tot 8 uur, terwijl die van het gas enkele seconden is. De verblijftijd van de cokes in de haard is echter veel langer, gewoonlijk variërend van 1 week tot 4 weken. Het vloeibare ruwijzer (HM) en de vloeibare slak worden met regelmatige tussenpozen afgetapt via een aantal aftapgaten die zich op de bodem van de oven bevinden. De slak wordt gescheiden van het hete metaal dat via HM-lepels wordt verwerkt. Een hoogoven moet met een hoge productiviteit en een laag brandstofverbruik op een flexibele, stabiele en zeer efficiënte manier worden gebruikt en moet een lange campagnelevensduur hebben.

De hoogoven wordt vaak black box genoemd vanwege termen als de staat van de oven en het hitteniveau van de oven die momenteel dominant worden gebruikt, en omdat het hoogovenproces veel onbekende gebieden kent. De reden lijkt te zijn te wijten aan de moeilijkheid bij het meten, omdat in een hoogoven drie fasen van gas, vaste stof en vloeistof naast elkaar bestaan, de reactie niet-uniform in radiale richting verloopt, het proces gepaard gaat met een tijdsafhankelijke variatie, en de te meten parameters bewegen altijd in een atmosfeer met hoge temperaturen, hoge druk en stof.

Sommige van de sondes die over het algemeen in een hoogoven worden gebruikt, zijn (i) 'radarsonde' voor het meten van het lastniveau en de daalsnelheid van de last, (ii) hoogovengasontstekingslans, (iii) vaste 'boven de last'-sonde voor temperatuur en drukmetingen en gasbemonstering, (iv) verplaatsbare 'above load'-profielmeter voor het meten van lastprofielen, daalsnelheid van de last, temperatuur, druk en voor gasbemonstering, (v) verplaatsbare 'above load'-probe voor het meten van temperatuur, druk, lastlading curven en voor gasbemonstering, a(vi) horizontale 'in-load' sondes voor het meten van temperatuur, druk, lastlagen en voor gasbemonstering. Andere veelgebruikte sondes die in hoogovens worden gebruikt, zijn voorraadlijndetectoren, thermovisiecamera's, profielmeters, sondes die akoestiek gebruiken voor meting van de topgastemperatuur, impactsondes, dalende verticale sondes, scansondes, infrarood thermocamera's en blaassondes enz.

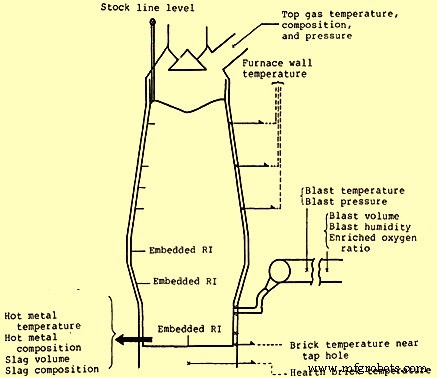

De werking van een hoogoven is geleidelijk veranderd van een louter op ervaring gebaseerde activiteit naar een activiteit die wordt ondersteund door de wetenschappelijke en metallurgische principes. Hoogoven is niet meer wordt beschouwd als een 'black box'. Een belangrijk onderdeel van deze evolutie is de introductie en het gebruik van geavanceerde sondes en meetapparatuur die nuttige informatie over de toestand van het proces naar de BF-operator sturen. Voor een betrouwbare werking van de hoogoven is het essentieel om verschillende bedrijfsparameters te verzamelen met behulp van deze verschillende sensoren, zodat het BF-proces transparant wordt voor de operator. Een moderne hoogoven is uitgerust met een groot aantal sondes, instrumenten en meetapparatuur die het monitoren van een groot aantal signalen impliceren en deze signalen moeten op een zinvolle manier aan de BF-operator worden gepresenteerd. Typische sondes, instrumenten en meetapparatuur die in eerdere hoogovens werden gebruikt, worden weergegeven in figuur 1.

Fig 1Typische sondes, instrumenten en meetapparatuur die in eerdere hoogovens werden gebruikt

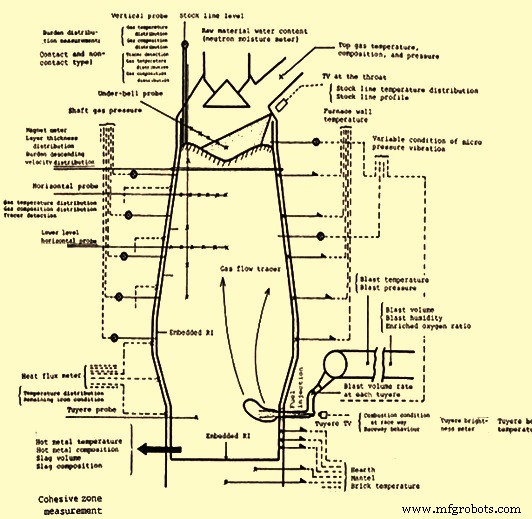

Sinds de laatste 40 jaar tot 50 jaar zijn er verschillende sondes en meettoestellen ontwikkeld voor de procescontrole in de hoogoven. Om de lastverdeling te kennen, zijn een verticale sonde, horizontale sonde en thermovisiecamera bij de keel ontwikkeld. Een combinatie van een meetsysteem voor de gasstroomverdeling en een controlesysteem voor de verdeling van de lasten heeft een flexibele regeling van de hoogoven mogelijk gemaakt. Na deze ontwikkelingen is de nauwkeurigheid waarmee de lastverdeling wordt gemeten en gecontroleerd, vergroot door het gebruik van diverse profielmeters en een magneetmeter. De ontwikkeling in gasanalysatoren is van de conventionele gaschromatografie naar instrumenten met kortere meetintervallen en met hogere precisie, en vervolgens naar massaspectrometers. Voor metingen rond de tuyeres is de ontwikkeling verder gegaan met tuyere-body-thermometers, tuyere-televisies en tuyere-sondes die informatie geven over de temperatuur rond de raceway of over de gasdistributie. Dit samen met verschillende wiskundige modellen op basis van schatting van de ovenwarmte en de schatting van de fusiezone hebben geholpen bij de verbetering van het algehele BF-bedieningssysteem.

De signalen in een moderne hoogoven, die worden gerealiseerd door een uitgebreid systeem van sondes, instrumenten en meetapparatuur voor het verzamelen van de juiste gegevens van het totale proces voor analyse en nauwkeurige controle, zijn zeer hoog in aantal. Het totale aantal I/O-signalen (input-output) van deze sondes, instrumenten en meetapparatuur kan in de orde van 24.000 zijn, van deze binaire I/O-signalen kan het bereik van ongeveer 18.500 tot 19.000 zijn, temperatuursignalen in de bereik van 1.200 tot 1.500, andere analoge signalen 4.000 en weegsignalen in het bereik van ongeveer 70.

De sondes en meetapparatuur van de hoogoven hebben een grote ontwikkeling doorgemaakt op basis van recente ontwikkelingen op het gebied van elektronica, optica en computertechnologie. Met het gebruik van computers is het nu mogelijk geworden om de verschillende parameters van de hoogoven beter te monitoren, aangezien computers niet alleen de variabelen weergeven, maar ook gevestigde modellen gebruiken, verschillende variabelen vergelijken en databases opbouwen om op te slaan de variabelen en hun evolutie tijdens het proces.

Typische toepassing van sondes en meetapparatuur in een moderne hoogoven wordt gegeven in figuur 2.

Fig 2 Typische toepassing van sondes en meetapparatuur in een moderne hoogoven

De reacties die plaatsvinden in een hoogoven zijn zeer complex van aard aangezien alle drie fasen van gas, vaste stof en vloeistof naast elkaar bestaan en de reacties niet-uniform verlopen in radiale richting. Het proces gaat gepaard met een tijdsafhankelijke variatie, en de te meten parameters bewegen altijd in een atmosfeer die hoge temperaturen, hoge druk en stof bevat en dit veroorzaakt moeilijkheden bij het meten. Vanwege de moeilijkheid bij het meten van de verschillende parameters van een hoogoven, is de oven over het algemeen verdeeld in verschillende zones. Hieronder worden de verschillende zones van een hoogoven en de gewenste afmetingen in de zone beschreven.

Bobbelzone

In deze zone vindt indirecte reductie plaats in de oven. De gewenste parameters van de zone die bij de BF-operator bekend moeten zijn, zijn temperatuurverdeling, gasdoorlatendheid, reductiegraad, snelheid van dalende last en verandering in de fysieke eigenschappen van de last. Voor deze parameters zijn de benodigde metingen kwantiteits- en deeltjesgrootteverdeling en menglaagverdeling voor vaste laststoffen en hoeveelheid, samenstelling, temperatuur en druk bij opstijgende gassen. Kenmerkend zijn de metingen die worden gedaan:lastoppervlakprofiel en laagdikteverdeling, lastoppervlaktemperatuur, gassamenstelling, temperatuur- en drukverdeling.

Directe meting in de klonterige zone is relatief eenvoudig en dit maakt de ontwikkeling mogelijk van verschillende sensoren die veel informatie geven. In deze zone zijn de belangrijkste meetgebieden de lastverdeling, gasstroomverdeling en hun verandering in de tijd, die allemaal van invloed zijn op de reductie, warmtewisseling, gasdoorlatendheid en dalend gedrag van de last. De drie factoren die helpen bij het schatten van de lastverdeling zijn (i) laagdikte, (ii) lastomvang en (iii) verdeling van holtes. Van deze drie factoren kan met verschillende profielmeters alleen de laagdikteverdeling worden gemeten. Het vermogen van de profielmeters is echter slecht, aangezien ze alleen het oppervlakteprofiel meten en niet de veranderingen in het oppervlakteprofiel als gevolg van belasting. Verder zijn de metingen ongeldig voor het meten van gemengde laag. Recent is er een sensor ontwikkeld die gebruik maakt van een magneetmeter. Deze sensor maakt de meting mogelijk voor de veranderingen in het lastoppervlakprofiel, voor de laagdikteverdeling inclusief gemengde laag en daalsnelheidsverdeling.

De gasstroomverdeling is het gevolg van het resultaat van de lastverdeling. Het is een zeer belangrijke meting omdat het de werking van de hoogoven beïnvloedt. De gasstroomverdeling wordt bepaald door de vier factoren namelijk (i) stroomsnelheid, (ii) temperatuur, (iii) samenstelling en (iv) druk. De normale parameters die worden gemeten zijn de verdelingen van temperatuur, samenstelling en druk aangezien deze parameters gemakkelijk te meten zijn. Het gebruik van horizontale en verticale sondes en manometers in de ovenwand geven redelijk bevredigende meetwaarden voor de temperatuur, samenstelling en drukverdelingen. De directe meting van de gasstroomsnelheidsverdeling binnen de last is wenselijk, maar op dit moment zijn er geen zeer nauwkeurige meetmethoden ontwikkeld. Daarom wordt de gasstroomsnelheidsverdeling binnen de last geschat met behulp van wiskundige modellen met behulp van de beschikbare gegevens voor de gastemperatuur, samenstelling en druk.

Samenhangende zone

Alle drie de soorten reacties, namelijk (i) indirecte reductiereacties, (ii) directe reductiereacties en (iii) oplossingsverliesreacties vinden plaats in de hoogoven. Alle drie de reacties beïnvloeden de cohesieve zone. Daarom zijn alle metingen die nodig zijn voor de klonterige zone, samen met metingen van het niveau en het profiel van de belasting, belangrijke metingen voor de cohesieve zone.

De cohesieve zone vertoont de grootste weerstand tegen de gasstroom in de hoogoven en vormt daarom een index voor de bedrijfsstabiliteit door de gasverdeling in de oven en de lastafname. Daarom wordt het meten van de positie en het profiel van de cohesieve zone als een zeer belangrijke meting beschouwd. Momenteel kunnen de positie en het profiel van de samenhangende zone niet direct worden gemeten en die parameters die direct worden gemeten met verschillende sondes worden gebruikt voor het schatten van de samenhangende zone met behulp van de wiskundige modellen.

Druip-, toevoerkanaal- en dodemanszones

In druppel-, toevoer- en dodemanszones zijn de activiteiten die in een hoogoven plaatsvinden (i) slakvorming, (ii) verbranding van cokes en/of hulpbrandstoffen, (iii) circulatie van metalloïden zoals zink, zwavel en alkaliën, en (iv) directe reductie- en oplossingsverliesreacties weggelaten. De gewenste metingen in deze zone zijn vloeistofpermeabiliteit, metaal- en slakstroomverdeling, metalloïdenreactie, afdalen van cokes, verbranding van cokes, dodemansvorming en verspreiding van de loopbanen. Typische metingen die in deze zones worden gedaan, zijn (i) het ontploffingsvolume bij elke blaaspijp, (ii) de lengte van de toevoerleiding, (iii) de helderheid van de toevoerleiding, (iv) de beweging van de cokes, (v) de grootte van de cokes en (vi ) temperatuur van blaasmondlichaam.

In deze zones doen zich de verschijnselen voor zoals cokesdaling, dodemansvorming, stroom van ruwijzer en slakken, cokesverbranding bij de toevoerleiding van de tule, metalloïde reactie en ontzwaveling. Voor een beter begrip van het fenomeen wordt gedacht dat gas- en vloeistofdoorlaatbaarheid en temperatuurniveau belangrijk zijn. Deze zones zijn waar de uiteindelijke condities van ruwijzer en slakken worden bepaald en daarom is er een aantal belangrijke informatie nodig om te meten en te begrijpen. De feitelijke metingen die momenteel in deze zones mogelijk zijn, zijn echter (i) de temperatuurverdeling van de koelbalk, (ii) de temperatuur van het mondstuklichaam, en (iii) de toestand van de loopbaan bij de blaaspijp. De ontwikkelingen van meetapparatuur in deze zones zijn zeer langzaam gevorderd, omdat de meetmethoden op dit gebied moeilijk zijn en er ook verwarring is in de filosofie over wat er moet worden gemeten en hoe verschijnselen moeten worden gerangschikt. Voor deze zones wordt normaal gesproken een schattingsmodel met verschillende wiskundige modellen gebruikt om de eindtoestand van ruwijzer en slak zo snel mogelijk in te schatten en de omstandigheden te beheersen.

Haardzone

In deze zone vindt het opvangen en scheiden en opslaan van ruwijzer en vloeibare slakken plaats. De enige activiteiten die in deze zone plaatsvinden zijn het ontzwavelen en carboneren van ruwijzer. Ook in deze zone is de vloeistofdoorlaatbaarheid van belang. De gewenste metingen in deze zone zijn (i) gehalte aan ruwijzer en slakken en hun gedrag, (ii) cokestoevoer en de verwijdering ervan vanwege de verbranding, (iii) ontzwaveling en carbonisatie van ruwijzer en metalloïde reactie. Typische metingen in deze zone die nodig zijn, zijn het monitoren van het gedrag van ruwijzer en vloeibare slakken en het monitoren van de vervanging van haardcokes en hiervoor wordt momenteel een schattingsmodel gebruikt met verschillende wiskundige modellen.

Meetmethoden gebruikt voor BF-procescontrole

Enkele van de meetmethoden die momenteel worden gebruikt voor de BF-procesregeling worden hieronder gegeven.

- Verdeling van lasten – Meetmethoden die momenteel worden gebruikt, zijn (i) contacttype profielmeter, (ii) contactloze type profielmeter en (iii) magneetmeter. Contacttype profielmeter meet alleen het lastoppervlakprofiel. Het meet geen verandering in het oppervlakteprofiel als gevolg van oplading, noch meet het gemengde lagen. Verder zijn er grote meetfouten, vooral wanneer er sprake is van een verstoorde lastverdeling. Contactloze profielmeters zijn beter omdat het de lastverdeling niet verstoort. In het geval van een magneetmeter meet het de binnenkant van de belasting en maakt het mogelijk de verandering van het oppervlakteprofiel te meten door opladen en gemengde lagen.

- Gasstroomverdeling - Meetmethoden voor de gasstroomsnelheidsverdeling die momenteel worden gebruikt, zijn (i) vloeistofstroommeter, (ii) hetedraadtype gasstroommeter, (iii) verwarmde thermokoppelmethode, en (iv) gas tracer methode. Normaal gesproken worden gasstroomhoeveelheden verkregen uit gasdruk, temperatuur en samenstelling in het geval van de eerste drie methoden. De gastracermethode is een tijdelijke meting die de lastverdeling niet verstoort.

- Samenhangend zoneniveau en profiel – Samenhangend zoneniveau en profiel worden gemeten via de directe methode of de indirecte methode. In de indirecte methode zijn berekeningen gebaseerd op enkele aannames en enkele gemeten parameters, voornamelijk gasstroomdruk, temperatuur en samenstellingsverdeling. Horizontale sondes worden meestal gebruikt voor de temperatuur- en samenstellingsverdeling van gas. Het is weer een momentane meetmethode. De gasstroomdrukverdeling wordt gemeten door de gasdruk van de ovenwand te meten, wat een continue meting is zonder de last te verstoren. Directe meting van de cohesieve zone wordt gedaan door de verticale sondemethode van het insertietype, de RI-methode en de drievoudige domeinreflectometrie (TDR) -methode. Van de drie is TDR de continue meting, terwijl de andere twee de momentane metingen zijn. De verticale sonde heeft het voordeel dat hij ook gegevens levert over temperatuur, druk en samenstelling.

Onderhoud van BF-schaal

Voor een zeer efficiënte en stabiele werking van de hoogovenschaal en vuurvaste bekleding, zijn instrumentaties gebaseerd op het binnenprofiel van de hoogovenvuurvaste materialen en het onderhoud van de ovenschaal. Aangezien de verlengde levensduur van de hoogoven in hoge mate bijdraagt aan de kostenreductie, is er het belang van de meting voor het onderhoud van de ovenschaal om informatie te geven over de slijtage van de vuurvaste materialen van de oven, de opbouw van de steiger en voor het beschermen van de koeling. apparatuur en de aan de oven bevestigde apparatuur tegen schade.

Conventioneel was de meting van de ovenschaal en vuurvaste materialen voornamelijk van temperatuur met meetpunten die werden verhoogd met uitgebreidere vereisten. Recente ontwikkelingen in de meetmethoden omvatten een elektrische potentiaalpulsmethode of een thermokoppelresponsmethode die de vuurvaste dikte direct meet. Het onderhoud van de BF-schaal heeft ook de neiging om het besturingssysteem van de ovenschaal in een computer op te nemen om het toegenomen aantal meetpunten aan te kunnen en met het gebruik van een wiskundig schattingsmodel voor vuurvaste slijtagelijnen. Hieronder worden verschillende instrumenten beschreven die algemeen worden gebruikt voor het onderhoud van BF-schaal en vuurvaste materialen.

- Slijtage van vuurvaste materialen en opbouw van steigers – Er zijn verschillende methoden. De thermokoppelmethode is de gevestigde methode maar de meetpunten zijn beperkt en afhankelijk van de oventemperatuur. De infrarood-thermocameramethode produceert grafieken als een patroon en is ook afhankelijk van de oventemperatuur. Bij de methode van de warmtefluxmeter zijn de meetpunten beperkt en afhankelijk van de oventemperatuur. Andere methoden zijn (i) thermokoppel-responsmethode, (ii) potentiële pulsmethode, (iii) embedded RI-methode en (iv) boormethode. Deze methoden meten de wanddikte, maar detecteren geen toename van de wanddikte. In het geval van de embedded RI-methode kan slechts één punt per RI worden gemeten, terwijl de methode van kotteren tijdens normaal bedrijf moeilijk is.

- Bescherming van ovenkoelapparatuur – Er worden verschillende metingen gedaan ter bescherming van de ovenkoelapparatuur en om schade in een vroeg stadium op te sporen. Deze metingen zijn (i) meting van de hoeveelheid CO opgelost in het koelwater, (ii) meting van het differentieel debiet van het koelwater, (iii) meting van temperaturen van koelwateraan- en afvoer, en (iv) meting van waterstof in de BF topgas. De tweede methode is gevoelig voor de waterkwaliteit. De derde methode vertelt de warmtebelasting op de koelapparatuur, terwijl de vierde methode het beschadigde gedeelte niet detecteert.

- Bescherming van de apparatuur die aan de hoogoven is bevestigd – De apparatuur die aan de hoogoven is bevestigd, moet worden beschermd tegen defecten. In het geval van gasreinigingsapparatuur wordt dit gedaan door de temperatuur en druk van het bovenste gas te meten en te regelen, terwijl de blaaspijpen en blaaspijpen worden beschermd door het blaasvolume en de hoeveelheid hulpbrandstof bij elke blaaspijp te meten.

Productieproces

- DIY:temperatuurbewaking en -regeling voor HomeBrew

- DIY Flight Instruments voor Horizon en Compass

- Combinatie van AC- en DC-diëlektrische metingen voor het bewaken van de uitharding van composieten

- Hoogovenslak en zijn rol in de werking van de oven

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van hoogovengas

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Droge granulatie van hoogovenslakken voor energieterugwinning

- Hoogoven Cast House en zijn werking

- IJzerproductie door hoogoven en kooldioxide-emissies