Hoogovenslakkengranulatie in het giethuis

Hoogovenslakkengranulatie in het giethuis

Een hoogoven (BF) is een gesloten systeem waarin ijzerhoudende materialen (ijzerertsklonten, sinter en/of pellets), fluxen (slakvormers) en reductiemiddelen (d.w.z. cokes) continu vanaf de bovenkant van de ovenschacht worden toegevoerd via een laadsysteem. De producten van het reductieproces dat plaatsvindt in de BF zijn ruwijzer (HM) en vloeibare slakken. Deze producten worden verzameld in de BF-haard. De slak drijft op het oppervlak van de HM vanwege zijn lagere dichtheid. De vloeibare producten van HM en slakken die in de haard worden verzameld, laten periodiek uit het kraangat weglopen in een gootsysteem waar het HM en de slak worden gescheiden door een systeem van stuwen en dammen. De HM wordt afgevoerd naar HM-lepels (met open bovenkant of torpedo), terwijl de vloeibare slak ofwel in grote putten aan de zijkant van de oven wordt geleid voor luchtkoeling tot een aggregaatproduct, of door een slakgranulatie-installatie. Tot de jaren zeventig werd de BF-slak als een afvalproduct beschouwd en werd hij op een geschikte plaats buiten de BF gedumpt.

De verschillende processen van granulatie van vloeibare slakken in het giethuis werden ontwikkeld in de periode rond de vroege jaren 1970. Deze processen verschillen in de wijze van ontwatering van de natte gegranuleerde slak. Tegenwoordig is granulatie van vloeibare BF-slakken de algemeen aanvaarde technologie en wordt deze in alle BF's over de hele wereld gebruikt.

De hoeveelheid vloeibare slak hangt sterk af van het laadmateriaal, bijvoorbeeld de kwaliteit van het ijzererts, het ganggesteentegehalte van ijzererts en de toegevoegde fluxen om de chemische samenstelling van de vloeibare slak aan te passen. Tot ongeveer 1940-1950 was de slakproductie in BF ongeveer 980 kg/tHM. Dankzij een beter begrip van de mechanismen voor slakvorming en van het algehele BF-proces, is het nu mogelijk om de slakgeneratie in de BF te beheersen, optimaliseren en minimaliseren. Tegenwoordig ligt de specifieke hoeveelheid slak die in de BF wordt gegenereerd in het bereik van 175 kg/tHM tot 350 kg/tHM. De vloeibare slak heeft een temperatuur van ongeveer 1400 ° C tot 1550 ° C.

BF-slak is een niet-metalen bijproduct dat wordt geproduceerd tijdens het maken van ijzer. Het bestaat voornamelijk uit silicaten, aluminosilicaten en calcium-aluminiumsilicaten. De vloeibare slak absorbeert veel van de zwavel (S) uit de lading. Het hoofddoel van de slakkengranulatie-installatie is de verwerking van vloeibare BF-slakken tot waardevolle grondstoffen voor de cement- en bouwindustrie. De parameters die de kwaliteit van de gegranuleerde slak beïnvloeden omvatten (i) chemie van de vloeibare slak, (ii) temperatuur van de vloeibare slak, (iii) glasgehalte van de gegranuleerde slak, en (iv) gemiddelde verdeling van de gegranuleerde slakdeeltjes. Terwijl de eerste twee parameters betrekking hebben op de BF-bewerking, hebben de laatste twee parameters betrekking op het proces van de slakgranulatie. De parameters van het proces van de slakgranulatie omvatten temperatuur en druk van het water dat voor granulatie wordt gebruikt, evenals de stroom en het granulatiegebied dat beschikbaar is voor de warmteoverdracht.

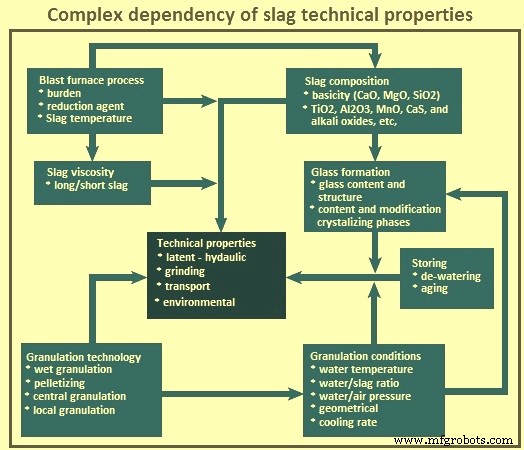

De waarde van de slak hangt af van zijn mineralogische, chemische, fysische en mechanische eigenschappen, zoals basiciteit, glasgehalte, structuur en vochtgehalte. Deze technische eigenschappen houden verband met de BF-belasting en het proces, de toegepaste granulatietechnologie en de bedrijfsomstandigheden en de opslag- en ontwateringstijd enz. Fig. 1 toont de complexe afhankelijkheid van de technische eigenschappen van slakken.

Fig 1 Complexe afhankelijkheid van technische eigenschappen van slakken

De gegranuleerde slak heeft het uiterlijk van betonzand. Het is glazig en vezelig van aard. Er is geen kristallisatiewarmte bij de vorming en het materiaal heeft een latente hydraulische eigenschap voor het vormen van vaste hydratatieproducten, net als cement. Terwijl cement echter oplosbaar is in water wat het hydratatieproces vergemakkelijkt, is de gegranuleerde slak alleen oplosbaar in alkalische oplossing. De alkalische toestand kan worden geproduceerd door toevoeging van een activator of basische 'katalysator', zoals kalk. Typische eigenschappen van de gegranuleerde slak worden gegeven in Tab 1.

| Tabblad 1 Typische eigenschappen van gegranuleerde slakken | |||

| Sl.-nr. | Artikel | Eenheid | Waarde |

| Fysieke eigenschappen | |||

| 1 | Staat | Vaste korrels | |

| 2 | Maat | mm | Minder dan 10 |

| Chemische eigenschappen | |||

| 3 | SiO2 | % | 32-38 |

| 4 | FeO | % | 0,2 -2 |

| 5 | CaO | % | 32-38 |

| 6 | MnO | % | 0,02-5 |

| 7 | Al2O3 | % | 16-22 |

| 8 | S | % | 0,1 -1,2 |

| 9 | MgO | % | 6-17 |

| 10 | TiO2 | % | 0,5 -1,2 |

| 11 | CaO+MgO+Al2O3/SiO2 | 1-2 | |

| 12 | Vochtgehalte | % | 8-15 |

| 13 | Onoplosbaar residu | % | 0,7-5 |

| 12 | Ontstekingsverlies | % | Nul |

| 14 | Glazen inhoud | % | Meer dan 90 |

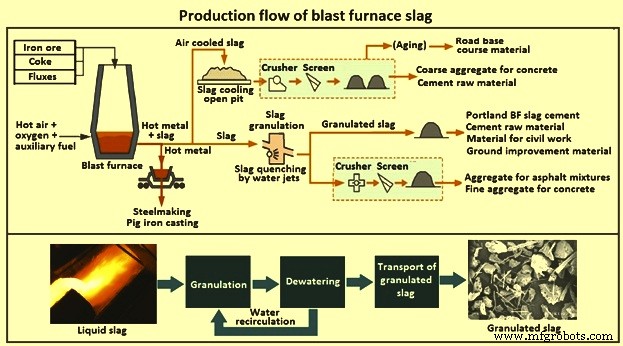

Het product van de vloeibare slak omvat voornamelijk (i) luchtgekoelde BF-slak en (ii) gegranuleerde BF-slak.

Gegranuleerde BF-slak wordt geproduceerd door afschrikken tot een glasachtige toestand, waardoor er weinig of geen kristallisatie optreedt. Dit proces resulteert in de vorming van zandachtige (of fritachtige) fragmenten, meestal met wat brokkelig klinkerachtig materiaal. De fysieke structuur en gradatie van gegranuleerde slak hangt af van de chemische samenstelling van de slak, de temperatuur op het moment van afschrikken met water en de productiemethode. Uit gegranuleerde slak kan gemalen gegranuleerde BF-slak (GGBS) worden geproduceerd. GGBS heeft cementachtige eigenschappen en kan worden gebruikt als gedeeltelijke vervanging voor of toevoeging aan Portlandcement. De luchtgekoelde BF-slak ontstaat als de vloeibare slak in bedden wordt gegoten en onder omgevingsomstandigheden langzaam wordt afgekoeld. Luchtgekoelde slakken hebben een kristallijne structuur. Luchtkoeling produceert een harde, klompslak, die vervolgens wordt gebroken en gezeefd.

Grof aggregaat van BF-slak voor betonmenging wordt geproduceerd door luchtgekoelde slak te pletten en vervolgens te classificeren door zeven, terwijl fijn aggregaat wordt geproduceerd door gegranuleerde slak licht te pletten om de korrelgrootte te regelen en vervolgens te classificeren. Fig 2 geeft de productiestroom van BF-slakken weer.

Fig 2 Productiestroom van BF-slakken

Concept van slakkengranulatie

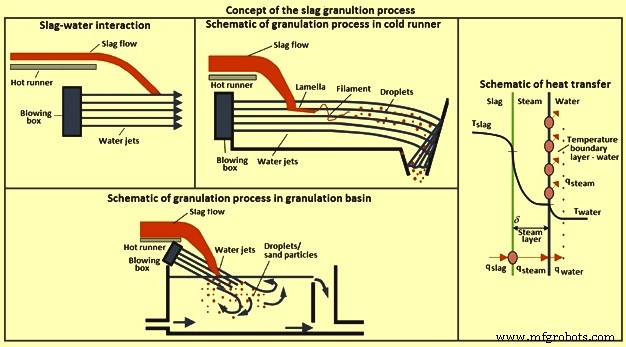

Het proces van slakkengranulatie omvat het gieten van de vloeibare slak door een hogedrukwaternevel in een granulatiekop, die zich in de buurt van de BF bevindt. Het granulatieproces is het gecontroleerd afschrikken van de slak in koud water dat geen tijd geeft voor kristallijne groei. Er is een grote hoeveelheid water nodig (ongeveer 10 delen water op 1 deel vloeibare slak is optimaal). Tijdens dit afschrikproces ondergaat de vloeibare slak een versnelde afkoeling onder gecontroleerde waterstroom en wordt omgezet in glasachtig zand met ongeveer 97% van de vaste gegranuleerde slakdeeltjes kleiner dan 3 mm en een gemiddelde grootte van ongeveer 1 mm. Het inslagpunt van de vloeibare slak en het hogedrukwater is afhankelijk van de slakstroom en de temperatuur ervan, evenals de helling en vorm van de hotrunner.

De warmte-uitwisseling tussen de vloeibare slak en het granulatiewater moet zeer snel plaatsvinden. De granulatiewaterstralen breken de slakstroom op in vloeibare slaklamellen die eerst uiteenvallen in filamenten en vervolgens in druppeltjes. De beste warmteoverdracht vindt plaats wanneer het contactoppervlak tussen de vloeibare slak en het water maximaal is, d.w.z. wanneer slak is omgezet in druppeltjes en volledig is omsloten met water. De stollingstijd is afhankelijk van de grootte van de slakdruppeltjes, het temperatuurverschil tussen de vloeibare slak en het granulatiewater en de contactomgeving tussen de slak en het water.

Afhankelijk van de granulatiewatertemperatuur rond de slakdruppel vinden verschillende warmteoverdrachtsmechanismen plaats. Dit zijn (i) warmteafvoer alleen door stoomafgifte, wat van toepassing is als de temperatuur van het granulatiewater gelijk is aan de kooktemperatuur van het water, (ii) warmteafvoer door stoomafgifte en warmteoverdracht naar granulatiewater, wat in de meeste gevallen van toepassing is, en ( iii) warmteafvoer zonder stoomafgifte maar alleen door warmteoverdracht naar granulatiewater wat van toepassing is als het granulatiewater koud is en een onmiddellijke condensatie van de gegenereerde stoom mogelijk maakt.

Over het algemeen wordt de kooktemperatuur niet bereikt bij het granuleren met koud water, behalve op lokale plekken als gevolg van voorbijgaande hoge slakstromen. Warmteafvoer zonder stoomafgifte kan plaatsvinden bij het granuleren met koud water en waar een goede turbulentie tussen de slak en het water een optimale afvoer van warmte mogelijk maakt. De meest voorkomende situatie is echter warmteafvoer door stoomafgifte en warmteoverdracht naar granulatiewater. Het concept van het slakgranulatieproces wordt getoond in Fig 3.

Fig 3 Concept van het slakgranulatieproces

Het granulatieproces van de vloeibare slak kan worden uitgevoerd met warm of koud granulatiewater, waardoor twee verschillende watercircuitlay-outs mogelijk zijn. De slakgranulatie-installatie ontworpen voor een heetwatergranulatiecircuit heeft geen koeltoren. Het granulatiewater, dat in een gesloten kringloop wordt gecirculeerd, warmt op tot bijna het kookpunt. De warmteafvoer van de vloeibare slak tijdens heetwatergranulatie vindt voornamelijk plaats door stoomafgifte. Koud suppletiewater wordt alleen aan het systeem toegevoegd om stoom- en vochtverliezen te compenseren. De gemiddelde watertemperatuur in het circuit ligt rond de 90 ° C tot 95 ° C. Op het inslagpunt, waar het granulatiewater in contact komt met de vloeibare slak, zijn watertemperaturen van rond de 95 ° C en zelfs hoger te verwachten.

Bij het granulatieproces van de vloeibare slak met het koude granulatiewater start het granulatieproces wanneer het granulatiewater in contact komt met de vloeibare slak (Fig 3). De slakstroom valt uiteen in lamellen en filamenten en vervolgens in druppeltjes. Slechts een deel van de slak wordt gegranuleerd op weg door de koude goot naar de stortbunker, maar zal waarschijnlijk worden voltooid nadat de slagplaat in de stortbunker is geraakt en in de storttrechter is gevallen. Met dit ontwerp wordt slechts een deel van de waterstroom direct gebruikt voor het granulatieproces, terwijl een deel wordt gebruikt om de slijtagebeschermingsplaten naast de voorkant van de koude runner te koelen.

De slakgranulatie-installatie ontworpen voor een gesloten koudwatercircuit is uitgerust met een koeltoren die tot doel heeft het proces(granulatie)water op een constante koude temperatuur te houden. Warmteafvoer van de vloeibare slak in contact met koud granulatiewater vindt plaats door warmteoverdracht aan het water en deels door stoomafgifte. Warmteoverdracht door stoomafgifte varieert afhankelijk van de granulatiewatertemperatuur en de momentane slakstroom. Bij lage slakstromen vindt de warmteoverdracht van de vloeibare slak voornamelijk plaats door overdracht naar het koude water, terwijl bij hoge slakstromen stoomafgifte plaatsvindt. Een slakkengranulatie-installatie met een koudwatercircuit heeft een hoger potentieel voor een snelle warmteafvoer in vergelijking met de slakkengranulatie-installatie ontworpen met een warmwatercircuit.

In het geval van het cold runner-ontwerp wordt de cold runner geïnstalleerd als een voortzetting van de hot runner, met een ingebouwde blaaskast aan de voorkant. De blaaskast is volledig ingebed in de koude runner die onder de hot runner-uitloop is geïnstalleerd. De coldrunner dient voor het geleiden van het water-slak/zand-mengsel naar de stortbunker en is voorzien van een slijtvaste voering omdat de gegranuleerde slakdeeltjes zeer schurend zijn. De warmtestroom van de vloeibare slak heeft wat water nodig dat naast de koude loper aan de voorkant wordt gesproeid.

Het granulaatbassin dat zich onder het uiteinde van de hotrunner-uitloop bevindt, bestaat uit een waterbassin dat in grootte kan variëren, afhankelijk van de installatie-indeling (Fig 3). Het bassin, gevuld met water tot een bepaald niveau, maakt het mogelijk om water naast het circuitwater beschikbaar te hebben voor granulatie. Dus granulatie, ondersteund door het turbulente waterbad, vindt veel sneller plaats in vergelijking met de koude runner-lay-out. De lay-out maakt het mogelijk om watercircuits te ontwerpen met minder waterstroom, maar toch met meer water beschikbaar voor granulatie, zonder afbreuk te doen aan de veiligheid. De wastafel kan eenvoudig worden beschermd tegen slijtage, die in het geval van de koude loper veel onderhoud vraagt. De lay-out van het bassin heeft het potentieel om de hoeveelheid slak in het granulatiebassin onder het waterniveau te verminderen. De warmte-uitwisseling tussen de slakdruppels en het water wordt nu niet alleen gegeven door de waterstralen uit de blaaskast, maar ook door het water dat elke druppel in het waterbassin omringt en omsluit. De waterstralen die het wateroppervlak in het granulatiebassin raken, dragen bij aan het creëren van turbulente omstandigheden in het bassin en helpen om een sneller afkoelend effect van de slakdruppels tot gegranuleerde slakdeeltjes te bevorderen. Hoewel dit ontwerp een verminderde water-tot-slakverhouding heeft, is er meer watervolume beschikbaar voor granulatie, d.w.z. het watervolume in het bassin en de waterstroom bij de blaaskast. Het granulatieproces vindt sneller plaats en dus wordt de stollingstijd verkort

Slaggranulatiefabriek

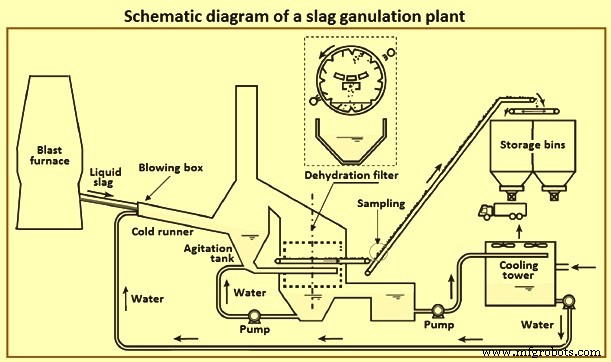

De belangrijkste componenten van een slakkengranulatie-installatie bestaan uit (i) hot runner, (ii) blaaskast, (iii) granulatietank, (iv) stapel en de condensatietoren, (v) verdeel- en vertragingskasten, (vi) de -bewateringsapparatuur of -voorziening, (vii) warmwatertank, (viii) pompen, (ix) koeltoren, (xii) koudwatertank, (xiii) buffertank, (xiv) suppletiewater, (xv) transportband , en (xvi) voorraadstapel.

De slakgranulatie-installatie omvat (i) een granulatiesectie, (ii) een ontwateringssectie en (iii) een opslagsectie. De slakgranulatiesectie verbindt de hete slakkenloper van de BF en de ontwateringssectie. Het schematische diagram van een slakkengranulatie-installatie wordt getoond in Fig 4.

Fig 4 Schematisch diagram van een fabriek voor het granuleren van slakken

Granulatiesectie – Hier wordt de vloeibare BF-slak met water geblust en gestold tot kleine deeltjes, waardoor er geen zware breekapparatuur nodig is. De vloeibare slak stroomt via lopers van de BF naar de granuleereenheid. Vanuit de runner wordt de vloeibare slakstroom van ongeveer 1.500°C in een waterstroom met hoge snelheid gegoten bij de granulatiesproeikop voordat het bij ongeveer 50°C in de granulatietank terechtkomt. Deze snelle stolling, gevolgd door het opbreken van het materiaal in kleine stukjes, wordt gecontroleerd door de overmaat aan water die wordt gebruikt. Door de hoge temperatuur van de vloeibare slak wordt het water deels verdampt en vervolgens gecondenseerd in een condenstoren die zich boven de granulatietank bevindt.

De productie van slakken tijdens het BF-tappen varieert normaal tot 10 ton/minuut. Om met deze variatie om te gaan, kan de waterstroom naar de granulatie-eenheid worden gecontroleerd door een energiebalansberekening om efficiënte en economische prestaties te garanderen. Het bedieningselement is een klep die een deel van de waterstroom naar de granulatiesproeikop regelt.

De granulatiesproeikop is het technologische hart van de granulator en is waar het water en de slak intensief worden gemengd, wat zorgt voor een snelle en efficiënte granulatie. De sproeikop is ontworpen om een specifiek stromingspatroon van water te produceren voor een optimale menging en is geplaatst om hogedrukwaterstralen in de vrij vallende vloeibare slakstroom te richten.

Het hoofdvolume water wordt door de jets gestuurd om een snel bewegende watertrog te vormen in de bodem van de granulatiegoot. Het doel van deze waterlaag is, naast het granuleren van de slak, het beschermen van de granulatieloper en het afvoeren van het granulaatmengsel. Daarnaast zijn er een aantal jets aan de zijkanten van de slakkenstroom geplaatst om ervoor te zorgen dat alle slak zo snel mogelijk in kleine stukjes wordt gegranuleerd, voor extra koeling en ook om het slak/watermengsel in de trechter voort te stuwen. De configuratie van de waterstralen is zodanig dat de vloeibare slak onder normale omstandigheden de bodem van de granulatiegoot niet raakt. De sproeikoppen bevatten over het algemeen afneembare sproeikoppen met keramische inzetstukken en sproeikoppen die snel kunnen worden vervangen tijdens korte onderhoudsintervallen.

De waterhoeveelheden voor de sproeikop zijn ongeveer 1.200 kubieke meter/uur voor de onderste sproeikop onderaan, 600 kubieke meter/uur voor de sproeikop bovenaan en 100 kubieke meter/uur voor de zijstralen. Onder normale omstandigheden wordt 1800 kubieke meter/uur gebruikt voor granulatie, maar in het laatste deel van het gieten van de BF, wanneer de slakvolumes kunnen toenemen, kan nog eens 600 kubieke meter/uur worden toegevoegd door extra sproeikoppen te activeren en het totaal te verhogen stroom naar 2.400 cum/uur.

De vereisten van de sproeikop zijn (i) een eenvoudige en logische constructie om de fabricagekosten te verlagen en vervanging te vereenvoudigen, (ii) de opbouw van slijtvaste materialen, bijv. het gebruik van keramische inzetstukken voor de mondstukken en geleiders, (iii) eenvoudig te inspecteren en gemakkelijk te vervangen, en (iv) gemakkelijke toegang en gemakkelijk schoon te maken.

Tijdens dit afschrikproces wordt water verdampt en komen SOx-verbindingen vrij. Deze emissies kunnen worden geëlimineerd door de toepassing van een condensatietoren die is voorzien van een samenstel van watersproeiers. Deze sprays zorgen ervoor dat emissies in het water worden opgelost. Ze worden dan gedeeltelijk geneutraliseerd door het CaO in de slak.

De gehele granulatietank is bekleed met slijtvast vuurvast materiaal omdat het wordt blootgesteld aan een zeer turbulent en erosief mengsel van water en slakdeeltjes. Dit mengsel wordt door de zwaartekracht overgebracht naar de ontwateringssectie voor de scheiding van slakdeeltjes en water.

Ontwateringsgedeelte – De granulatiesectie voegt water toe aan de slak, die moet worden verwijderd en gerecycled. Ontwatering is nodig om het vochtgehalte te verlagen tot ongeveer 10% tot 12%. De ontwaterde slakken kunnen direct in een vrachtwagen of op een materiaalbehandelingssysteem worden geloosd voor verder transport. Veel ontwateringssystemen zijn gebruikt in de verschillende soorten slakgranulatie-installaties. Deze omvatten een met grind gelaagd filterbed, dehydrator, roterend ontwateringswiel, ontwateringstrommel en statische ontwateringssilo's enz.

Opslaggedeelte – De ontwaterde granulaatslak wordt vervolgens naar de granulaatslakopslag getransporteerd. Voor de opslag van de gegranuleerde slak worden zowel silo's als open opslagmethoden gebruikt.

De slakgranulatie-installatie is normaal gesproken een compacte installatie en geschikt voor toepassingen met beperkte ruimte. Granulatie-, ontwaterings- en opslagfaciliteiten zijn fysiek onafhankelijk en kunnen op afzonderlijke locaties worden geïnstalleerd. De plant laat meerdere combinaties toe.

Proces van granulatie van gietslakken

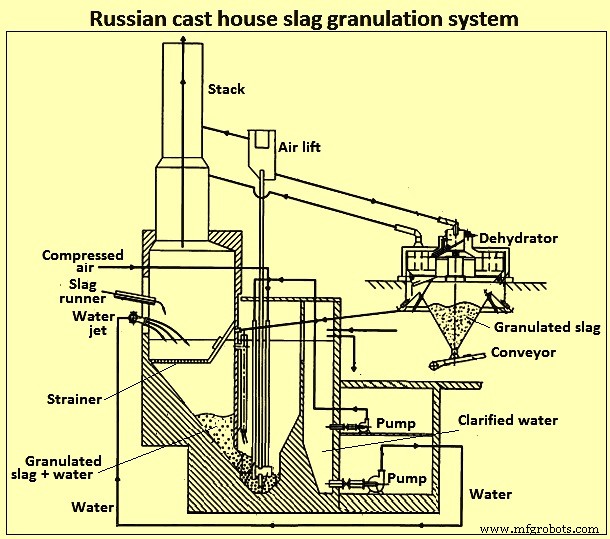

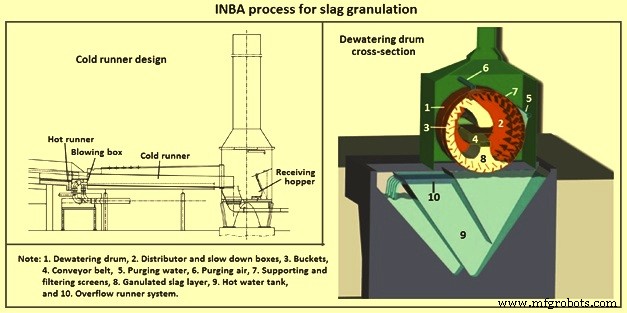

Er zijn verschillende processen voor het granuleren van huisslakken. De belangrijkste slakkengranulatieprocessen die momenteel in bedrijf zijn, zijn het OCP-granulatiesysteem (open cyclusproces), Russisch ontworpen fabrieken (Fig 5), RASA-systeem en INBA-slakkengranulatie-installaties (Fig 6) enz.

Fig 5 Russisch gietijzeren slakkengranulatiesysteem

Het proces van het granuleren van huisslakken begint met de afscheiding van vloeibare slak van het HM. De vloeibare slak wordt in de granulatiekamer geleid door een reeks lopers beschermd door voering en zand. In de granulatiekamer vindt direct contact tussen de waterstroom onder druk en vloeibare slakken plaats. Door snelle afkoeling en de impact van waterdruk wordt de vloeibare slak gegranuleerd tot glasachtig zandachtige deeltjes die een slurrymengsel vormen met water. Dit slurrymengsel van water en gegranuleerde slak wordt naar de ontwateringssectie getransporteerd.

De eenvoudigste ontwateringsmethode is door middel van een met grind gelaagd filterbed. Dit filterbed wordt periodiek teruggespoeld met water en lucht om de verstikking door kleine deeltjes van de slak te verwijderen. De ontwateringsinstallaties van de RASA bestaan uit verschillende filterbedden, die aan de onderkant zijn opgebouwd uit lagen van verschillende deeltjesgrootte kiezelstenen. De meest populaire ontwateringsapparatuur is de roterende ontwateringstrommel van het INBA-proces. De gegranuleerde slak en watersuspensie wordt gelijkmatig verdeeld over de gehele lengte van de trommel. Axiale schoepen in de trommel tillen de gegranuleerde slak continu op en zetten deze af op een transportband die zich boven de verdeler bevindt. Het fijne gaas aan de buitenkant van de trommel houdt de gegranuleerde slak vast en laat het water door. De gegranuleerde slaklaag op de bodem van de trommel zorgt voor een zelffilterend effect.

Na ontwatering is het restvocht van de gegranuleerde slak ongeveer 10 tot 12 %. Het ontwaterde water wordt gereinigd, gekoeld en gerecycled. De gedroogde slak wordt naar de granulaatslakopslag getransporteerd voor verzending naar de klanten. Waterdampen die tijdens de slakgranulatie worden gegenereerd, worden uitgestoten via een schoorsteen die normaal gesproken van roestvrij staal is gemaakt.

Fig 6 INBA-proces voor slakkengranulatie

Emissies tijdens het slakkengranulatieproces

BF-slak heeft een S-gehalte van ongeveer 1%. Het kan oplopen tot 2%, afhankelijk van het S-gehalte van de cokes en kolen. De belangrijkste S-verbinding is calciumsulfide (CaS) en tijdens de granulatie worden gasvormige S-verbindingen gegenereerd en uitgestoten. Deze bestaan voornamelijk uit waterstofsulfide (H2S) en zwaveldioxide (SO2) volgens de vereenvoudigde reactievergelijkingen (i) CaS + H2O =H2S + CaO, en (ii) CaS + 3/2 O2 =SO2 + CaO. Deze reacties vinden vooral plaats bij temperaturen boven 1.100°C. Zolang de slakdruppel vloeibaar is, is CaS voldoende beschikbaar om het slak/stoomoppervlak te voeden. De toevoer van S naar het contactoppervlak vindt plaats door stroming en diffusie. Zodra het oppervlak van de druppel echter hard wordt (huid), vindt de overdracht van S alleen plaats via diffusie. Aangezien de coëfficiënt voor vaste diffusie veel kleiner is dan voor vloeistoffen, wordt de verdere toevoer van S vanuit de vloeistof naar het oppervlak gestopt. Alleen S in de huid reageert met de stoom zodra een harde huid is gevormd. Aangezien de stoom het product is van H2O-damp en gasvormige S-verbindingen (H2S, SO2) in contact met het omringende granulatiewater, gaan de S-verbindingen in oplossing volgens de relevante partiële drukken. De heersende omstandigheden zoals watertemperatuur, pH-waarde van water en oplosbaarheid van H2S en SO2 bepalen de hoeveelheid S-verbindingen die vrijkomen door de stoom en worden uitgestoten naar de atmosfeer of gebonden met CaO in het water.

Voordelen van slakkengranulatie

De voordelen van het slakkengranulatieproces omvatten (i) het zet afvalmateriaal om in een waardevol bruikbaar product, (ii) het elimineert het storten van slakken en dus alle daaraan verbonden nadelen, (iii) investerings- en bedrijfskosten zijn lager dan de kosten die gepaard gaan met het storten van slakken, (iv) het is een betrouwbaar proces, (v) vermindert mankracht in vergelijking met het storten van slakken, (vi) het proces kan volledig worden geautomatiseerd, (vii) bespaart op landoppervlak dat nodig is voor het storten van slakken, (viii) compact ontwerp van granulatie-installatie heeft slechts een klein gebied nodig, (ix) aangezien het naast het giethuis van de BF is geïnstalleerd, helpt het de BF-werking vanwege de continue stroom van gegevens van de granulatie-installatie.

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Opwekking en gebruik van hoogovengas

- Gebruik van colanoot in een hoogoven

- Hoogovenproductiviteit en de beïnvloedende parameters

- Bescherming van de bekleding van de hoogovenhaard door toevoeging van TiO2

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven onregelmatigheden tijdens bedrijf

- Hoogoven koelsysteem

- Chemie van de ijzerproductie door hoogovenproces

- Vuurvaste bekleding van hoogoven

- Droge granulatie van hoogovenslakken voor energieterugwinning