Warmteoverdracht tijdens continugieten van staal

Warmteoverdracht tijdens continu gieten van staal

Tijdens het continu gieten (CC) van staal is een zorgvuldige controle van de strengkoeling en de groei van de schaal langs de CC-machine van groot belang. Deze factoren spelen een belangrijke rol bij het ontstaan van scheuren en andere defecten die in het gietstaalproduct kunnen ontstaan. Om ervoor te zorgen dat gietstalen producten vrij zijn van fouten, moet de streng worden afgekoeld volgens een patroon dat afhangt van de staalkwaliteit, de afmetingen van het staalproduct, de gietsnelheid en het CC-machineontwerp. Aan de andere kant is de controle van de lengte van het vloeistofbad een sleutelelement bij het optimaliseren van de gietsnelheid met betrekking tot een goede productiviteit. De warmteoverdracht speelt dus een zeer belangrijke rol bij de werking van de CC-machines, vooral bij het gieten van scheurgevoelige staalsoorten. In feite beheersen veel verschillende fenomenen tegelijkertijd de complexe opeenvolging van gebeurtenissen die de warmteoverdracht in het CC-proces beheersen.

De temperatuur van vloeibaar staal in de verdeelbak is typisch 30 ° C tot 50 ° C hoger dan de liquidustemperatuur. Aan het begin van het continugietproces wordt het vloeibare staal gekoeld in een watergekoelde mal om een gestolde schaal te vormen die de vloeistofpool bij de vormuitgang kan ondersteunen. Typische temperatuur aan het einde van de mal is 1100 ° C en die in het midden van de streng is 1550 ° C. Aangezien staal niet stolt bij een vaste temperatuur, maar over een temperatuurbereik, is er een papperig gebied waar het staal wordt noch volledig vast noch volledig vloeibaar. Staalsoorten die bij continugieten worden gebruikt, zijn volledig vast onder een temperatuur variërend van 1350 deg C tot 1500 deg C, en het stollen begint bij een temperatuur variërend van 1450 deg C tot 1525 deg C. Dit hangt sterk af van het gehalte van de legeringselementen in het staal.

Warmteoverdracht in het stollende CC-staalproduct vindt op een complexe manier plaats, aangezien de te extraheren warmte afkomstig is van enthalpieveranderingen in de staalstreng, zowel van temperatuurdalingen als faseveranderingen. De eerste wordt aangeduid als voelbare warmteverandering en de laatste als latente warmte. Bovendien omvatten faseveranderingen niet alleen de veranderingen tussen vaste fasen, maar ook de omstandigheden die worden veroorzaakt door het stollen van een legering. Er bestaat bijvoorbeeld een papperige zone tussen de liquidus- en solidustemperaturen die afhankelijk zijn van het koolstofgehalte van het staal. Bovendien neemt de thermische weerstand toe naarmate de dikte van de stalen schaal toeneemt van de meniscus tot de bodem van de mal. Warmteoverdracht in deze regio is door geleiding.

De staalstolling in het continugietproces begint in de matrijs, volgt in de secundaire koelzones en eindigt onder luchtkoelende omstandigheden. Giettechnologie vereist een zeer effectieve warmteoverdracht van het strengoppervlak naar de waterkoelsystemen.

Het optreden van warmteoverdracht tijdens primaire (vloeibaar staal om te vormen), secundaire (sproeizones) en tertiaire (vrije straling) afkoelingsfasen zijn het belangrijkste fenomeen dat verband houdt met het continu gieten van vloeibaar staal. Ofwel de voorspelling of bepaling van het thermisch gedrag van dergelijke warmteoverdrachtsystemen is belangrijk omdat het direct van invloed is op het stollen, vooral tijdens de beginfase van de vorming van vaste schalen in de mal.

Afkoeling en stolling bij continugieten vinden voornamelijk plaats in de secties van de mal en secundaire koeling. De koeling die in de mal plaatsvindt, moet voldoende zijn om het vloeibare staal af te koelen tot het punt waarop een vaste laag wordt gevormd op het oppervlak van voldoende dikte om de plas vloeibaar staal in de stalen schaal mechanisch te ondersteunen wanneer het de mal verlaat. Het secundaire koelproces moet daarentegen voldoende zijn om het in de mal ingezette stollingsproces te voltooien. De afkoelsnelheid is ook om andere redenen een kritische parameter, aangezien een te grote afkoelsnelheid de neiging heeft scheuren te veroorzaken in de buigzone van het gietstaalproduct en een te lage afkoelsnelheid resulteert in een buitengewoon lang vloeistofbad.

De processen die de warmteoverdracht in het CC-proces van vloeibaar staal beïnvloeden, zijn geleiding en convectie in het gebied van vloeibaar staal, geleiding in de gestolde schaal, warmtetransport tussen de buitenste laag van de gestolde schaal en het matrijswandoppervlak, warmtegeleiding in de mal, warmteoverdracht in de mal tussen de kanaalwanden en het koelwater, warmteoverdracht binnen de secundaire koelzone door convectie en straling, warmteoverdracht tussen de stollende streng en de rollen door geleiding. Bovendien hebben de thermische effecten die verband houden met de fasetransformaties die gepaard gaan met het stollen een significante invloed op de warmteoverdracht.

De beheersing van de warmteoverdracht in de matrijs- en secundaire koelzones speelt een essentiële rol bij het stollen van vloeibaar staal. De warmtewisseling beperkt de gietsnelheid en beïnvloedt in wezen de vorming van de vaste schaal.

Warmteoverdracht in de CC-vorm

Warmteoverdracht in de CC-mal is van cruciaal belang en wordt beheerst door veel complexe verschijnselen. Wiskundige en computermodellering worden doorgaans gebruikt bij het ontwikkelen van een beter begrip van de thermische condities van de matrijs en om te helpen bij het juiste ontwerp en de juiste werkwijzen. De overheersende transversale warmteoverdracht kan worden beschouwd als een stroom van warmte-energie door een reeks thermische weerstanden, van de hoge temperatuurbron van de vloeibare stalen kern in de mal tot de gootsteen van koelwater van het malkoelsysteem. De thermische weerstanden van warmteoverdracht worden hieronder gegeven.

- Warmteoverdracht door de stollingsschaal

- Warmteoverdracht van het stalen schaaloppervlak (huid) naar het binnenste koperen voeringoppervlak

- Warmteoverdracht door de koperen mal

- Warmteoverdracht van het buitenste koperen voeringoppervlak naar het koelwater van de mal

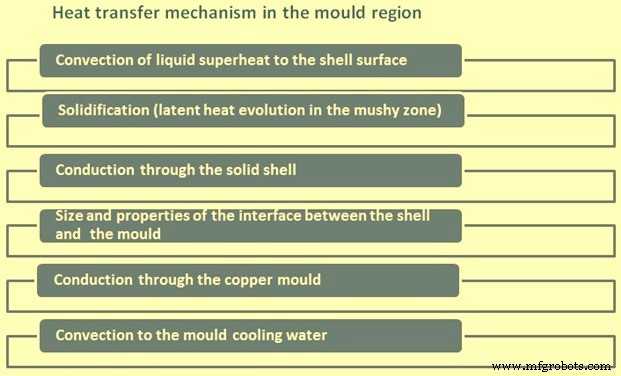

In het matrijsgebied wordt de warmteoverdracht door het volgende geregeld. (Fig 1)

- Convectie van vloeibare oververhitting naar het schaaloppervlak

- Verharding (latente warmteontwikkeling in de papperige zone)

- Geleiding door de solide schaal

- De grootte en eigenschappen van de interface tussen de schaal en de mal

- Geleiding door de koperen mal

- Convectie naar het koelwater van de mal

Fig 1 Warmteoverdrachtsmechanisme in het matrijsgebied

Warmteoverdracht van het stalen schaaloppervlak naar het binnenste koperen voeringoppervlak is het meest complex en is de controlerende stap in de mal. Het omvat hoofdzakelijk twee mechanismen van warmteoverdracht, namelijk (i) geleiding en (ii) straling. Het meest opvallende kenmerk van deze warmteoverdrachtsstap is de krimp van het stollende staal (wat een functie is van de staalkwaliteit en de bedrijfsomstandigheden van de CC-machine), en de resulterende neiging tot het vormen van een luchtspleet tussen de stalen schaal en het matrijsoppervlak.

De vorming van de luchtspleet is complex en kan zowel in dwars- als langsrichting variëren. Het heeft dus een variabel effect op het mechanisme van de warmteoverdracht en op de grootte van de warmtestroom. Wanneer bijvoorbeeld de luchtspleet wordt gevormd, verloopt de warmteoverdracht voornamelijk van geleiding naar straling met een resulterende afname van de warmteflux. Over het algemeen vertegenwoordigt deze stap van warmteoverdracht de grootste thermische weerstand van alle vier de stappen, vooral met betrekking tot de warmteoverdracht door de koperen voering en van de laatste naar het koelwater van de mal.

Het gehele patroon van warmteafvoer in de matrijs is afhankelijk van de dynamiek van de spleetvorming. In het algemeen neigt de spleetbreedte toe te nemen met toenemende afstand tot de meniscus wanneer de stalen schaal stolt en weg krimpt van het matrijsoppervlak. Bovendien, als de schaaldikte toeneemt met de afstand tot de meniscus, heeft deze de neiging om het tegengestelde uitpuilende effect van de ferrostatische druk te weerstaan om de opening te verkleinen.

Nadat het staal naast het matrijsoppervlak is afgekoeld tot onder de solidustemperatuur, begint de ontwikkeling van de spleet. De bepaling van de werkelijke spleetgrootte is moeilijk vanwege drie factoren, namelijk (i) de oscillerende beweging van de mal, (ii) de beweging van het gietstalen product in de mal gerelateerd aan de gietsnelheid, en (iii) de willekeurige beweging van de mal. gietstaalproduct in het vlak dat loodrecht op de gietrichting staat. De aanwezigheid van schimmelpoeder samen met gassen in de opening is de extra factor, die de warmteoverdracht complexer maakt. Hierdoor is de thermische weerstand in de spleet moeilijk nauwkeurig te bepalen. Na het verlaten van de mal wordt het matoppervlak gekoeld met een waternevel en in de lucht. De warmtestroom die dan van het oppervlak van de afkoelende streng wordt afgevoerd, is evenredig met het temperatuurverschil van het strengoppervlak en de temperatuur van het koelmedium. Het warmteoverdrachtsgebied in de matrijs kan worden verdeeld in drie zones (i) de zone van direct contact van het vloeibare staal met de matrijswanden, (ii) de tussenzone waar een laag gestold staal verschijnt, en (iii) de zone met de zich ontwikkelende luchtspleet. De ontwikkeling van de luchtspleet veroorzaakt een zeer hoge temperatuurgradiënt tussen de stollende strengmantel en de matrijswand. De verandering in de spleetparameters heeft een grote invloed op het verloop van het kristallisatieproces en vormt een potentiële bron van verstoringen voor het stabiele verloop van het gietproces. Daarom is het voor de evaluatie van de stabiliteit van het beschouwde systeem essentieel om de invloed van de spleetgeometrie op de thermische werking van de matrijs te kennen.

Warmteoverdracht aan het koperen binnenoppervlak wordt verder bemoeilijkt door de effecten van malsmering. Een andere factor die de warmteoverdracht op dit matrijsoppervlak beïnvloedt, is de tapsheid van de matrijs, die de warmteoverdracht verhoogt omdat het het effect van spleetvorming tegengaat.

In het algemeen bereikt de lokale warmtestroom langs de matrijslengte een maximale waarde bij of net onder de meniscus van vloeibaar staal, en neemt af langs de matrijslengte. De gemiddelde warmtestroom voor de hele mal neemt toe met toenemende gietsnelheid.

Warmteoverdracht door koperen voering is door geleiding. Het is afhankelijk van de thermische geleidbaarheid van het koper en zijn dikte; hoe groter de dikte, hoe hoger de hete oppervlaktetemperatuur van de koperen voering. Warmteoverdracht van het buitenste koperen voeringoppervlak naar het koelwater van de mal wordt bereikt door geforceerde convectie. Hoewel de bulktemperatuur van het koelwater, typisch ongeveer 40 ° C, gewoonlijk onder de verzadigingstemperatuur ligt bij een gegeven waterdruk, is koken nog steeds mogelijk in lokale gebieden aan het buitenoppervlak van de mal als de lokale temperatuur van dit oppervlak voldoende hoog is voor waterdampbellen om te kiemen aan het oppervlak, gaan naar het koudere bulkkoelwater en condenseren. Dit effect verhoogt de warmteoverdracht. Het koken van kernen kan leiden tot wisselingen van het temperatuurveld door de koperen mal (zowel aan de koude zijde als aan de warme zijde) en kan leiden tot een verslechtering van de kwaliteit van het gietstalen product. Het koken kan worden onderdrukt door de watersnelheid in het koelsysteem te verhogen of door de waterdruk te verhogen. Beginnend koken is waarschijnlijker in knuppelvormen, die vanwege hun dunnere wanddikten hogere koude oppervlaktetemperaturen hebben dan plaatvormen. Typische waarden voor de temperatuur van het koude oppervlak liggen in het bereik van 150 ° C voor de knuppelvormen en 100 ° C voor de plaatvormen.

De warmteoverdracht in de mal wordt geregeld door een koelwatersysteem met geforceerde convectie, dat normaal is ontworpen om de hoge warmteoverdrachtssnelheden die het gevolg zijn van het stollingsproces op te vangen. In het algemeen komt het koelwater aan de onderkant van de matrijs binnen, gaat het verticaal door een reeks parallelle waterkanalen die zich tussen de buitenste matrijswand en een stalen omhulsel bevinden, en verlaat het aan de bovenkant van de matrijs. De primaire regelparameters zijn als volgt.

- De hoeveelheid water bij de gewenste watertemperatuur, druk en kwaliteit.

- De stroomsnelheid van water gelijkmatig door de doorgangen rond de omtrek van de vormvoering.

Gewoonlijk wordt een recirculerend gesloten-lussysteem onder druk gebruikt. De waterstroom moet voldoende zijn om de warmte van de streng te absorberen zonder een overmatige toename van de temperatuur van het bulkwater. Een grote temperatuurstijging kan leiden tot een afname van de effectiviteit van de warmteoverdracht en hogere matrijstemperaturen. Om dezelfde reden mag de temperatuur van het inlaatwater naar de mal ook niet te hoog zijn. Ook is een goede vormwaterdruk vereist. Hogere waterdrukken hebben de neiging het koken te onderdrukken, maar te hoge drukken kunnen mechanische vervorming van de mal veroorzaken.

De waterkwaliteit is een belangrijke factor met betrekking tot kalkafzetting op de matrijsvoering. Afzetting van kalk kan een ernstig probleem zijn omdat het een extra thermische weerstand veroorzaakt op het grensvlak van het koelwater van de vorm, waardoor de temperatuur van de vormwand stijgt, wat leidt tot nadelige effecten zoals dampontwikkeling en een vermindering van de sterkte van de koperen voering. Het type en de hoeveelheid gevormde kalkaanslag is voornamelijk afhankelijk van de temperatuur en snelheid van het koelwater, de koude temperatuur van de mal en het type waterbehandeling.

Om de juiste stroomsnelheid te bereiken, is het koelsysteem zo ontworpen dat de snelheid hoog genoeg is om een effectieve warmteoverdrachtscoëfficiënt te produceren op het matrijs-koelwater-interface. Een te lage stroomsnelheid produceert een hogere thermische weerstand op dit grensvlak, wat kan leiden tot koken en de nadelige effecten ervan. In het algemeen geldt:hoe hoger de koelwatersnelheid, hoe lager de matrijstemperatuur. Het koelsysteem moet ook worden ontworpen om de vereiste stroomsnelheidsverdeling gelijkmatig rond de mal te handhaven en om het oppervlak van de vlakken die direct met water worden gekoeld, te maximaliseren. Een uniforme stroomverdeling kan worden bereikt door het juiste geometrische ontwerp van de waterdoorgangen met behulp van maaiborden en balenplaten.

Het bewaken van de bedrijfsparameters van het matrijskoelsysteem geeft een beoordeling van het gietproces. Bij een constant koelwaterdebiet is de warmte die van een vormvlak wordt verwijderd bijvoorbeeld direct gerelateerd aan het verschil tussen de inlaat- en uitlaatwatertemperatuur (delta T). Een buitensporig grote delta T duidt dus op een abnormaal lage stroomsnelheid voor één of meer vormvlakken, terwijl een buitensporig kleine delta T duidt op een abnormaal grote schaalopbouw voor één of meer vormvlakken. Een ongelijke delta T voor tegenovergestelde vlakken is het gevolg van een asymmetrische gietstroom, schimmelvervorming of een verkeerde uitlijning van de streng.

Warmteoverdracht in het secundaire koelgedeelte van CC-machine

Onder de mal vindt de warmteoverdracht plaats door het directe contact van de stalen schaal met het koelmedium, water of water-luchtmengsel van sproeikoppen. De koeling in deze sectie wordt vaak secundaire koeling genoemd. In deze secundaire koelsectie wordt warmte onttrokken door hoge druk van luchtvernevelde waternevels, straling en contact met de steun- en geleidingsrollen. In deze zone wordt warmteoverdracht gekenmerkt door de gecombineerde warmteoverdrachtscoëfficiënt. Hier wordt warmte overgedragen in alle drie modi van de overdracht (geleiding, convectie en straling). Maar ook de rollen en vooral de intern gekoelde steunrollen voeren veel warmte af van de streng.

Op het gebied van secundaire koeling kan de warmteflux die van het gietstalen oppervlak wordt verwijderd, worden uitgedrukt door

q =K (Ts – Tw) + qR

Waar q de totale warmtestroom is, is K de warmteoverdrachtscoëfficiënt, is Ts de oppervlaktetemperatuur, is Tw de koelwatertemperatuur en is qR de stralingswarmtestroom.

De belangrijkste variabele die de secundaire koeling beïnvloedt, is de oppervlaktetemperatuur. De theoretische term 'Leidenfrost temperatuur' heeft een zeer praktische impact op de werking en het ontwerp van de CC-machine. De efficiëntie van de sproeikoeling is sterk afhankelijk van de oppervlaktetemperatuur. Op het gekoelde oppervlak kan een stabiele damplaag worden gevormd. De stabiele damplaag beschermt het oppervlak tegen direct contact met de koelvloeistof en de koeling is van lage intensiteit. Stabiliteit van de damplaag is gekoppeld aan de oppervlaktetemperatuur. Wanneer de temperatuur daalt en de damplaag instort, neemt de koeling onmiddellijk toe.

De werkelijke oppervlaktetemperatuur en de 'Leidenfrost temperatuur' voor de relevante giet- en secundaire koelcondities kunnen de intensiteit van de koeling aanzienlijk veranderen. De Leidenfrost-temperatuur is een theoretische term, die een zeer praktische impact heeft op continugieten. Er is geen bestaande theoretische methode om de Leidenfrost-temperatuur te voorspellen. Het kan alleen worden verkregen door meting.

De koelintensiteit kan tien keer hoger zijn in het lage temperatuurgebied in vergelijking met de intensiteit in het hoge temperatuurgebied. De grens tussen deze twee temperatuurgebieden is de Leidenfrost-temperatuur.

De belangrijkste warmteoverdrachtsfuncties van het sproeiwatersysteem zijn om het volgende te bieden.

- De juiste hoeveelheid water om volledige stolling te verkrijgen onder de beperkingen van de CC-bewerking, d.w.z. staalkwaliteit, gietsnelheid, enz.

- Het vermogen om de thermische omstandigheden van de streng van onder de mal tot de afsnijdbewerking te regelen, d.w.z. de oppervlaktetemperatuur van de streng en thermische gradiënten in de streng

- Hulpfuncties zoals het koelen van de opsluitrollen.

Het is noodzakelijk om zowel de temperatuurniveaus als de thermische gradiënten in de streng te beheersen om het optreden van oppervlakte- en interne defecten zoals een verkeerde vorm en scheuren te voorkomen. Bij hoge temperaturen spelen de sterkte-eigenschappen van de stalen schaal een cruciale rol in het vermogen van de schaal om de externe en interne krachten te weerstaan die worden opgelegd door de CC-operatie. De primaire krachten zijn die welke worden uitgeoefend door de ferrostatische druk van de vloeistofkern en de tractie van de terugtrekkingshandeling. In het bijzonder is de taaiheid van staal dichtbij de solidustemperatuur laag en is de schaal vatbaar voor scheurvorming. Het is belangrijk om temperatuurgradiënten te beheersen, omdat thermische spanningen kunnen worden veroorzaakt die de sterkte van het staal overtreffen en scheuren veroorzaken. Overmatige thermische spanningen zijn het gevolg van veranderingen in de warmteafvoersnelheid door overkoeling of onderkoeling. De laatstgenoemde omstandigheden treden op als gevolg van de heropwarming, die wordt veroorzaakt wanneer de sproeikoeling op onjuiste wijze wordt beëindigd en de streng opnieuw wordt verwarmd door warmteoverdracht van binnenuit met een verhoging van de temperatuur alvorens te vergaan door overdracht van stralingswarmte aan de omgeving. Onder deze omstandigheden kunnen overmatige spanningen en scheuren het gevolg zijn. Dit effect kan worden verminderd door de waternevelkoeling uit te breiden en te variëren om een soepele overgang met het stralingskoelgebied te verkrijgen.

Bij het ontwerp van een secundair koelsysteem moeten dus de thermische omstandigheden langs de streng worden vastgesteld die voldoen aan de productintegriteit en kwaliteit. Zo worden bijvoorbeeld de oppervlaktetemperaturen langs de streng gespecificeerd. Ze liggen over het algemeen in het bereik van 700 ° C tot 1200 ° C. Op basis van deze informatie worden de afkoelsnelheden langs de streng bepaald aan de hand van warmteoverdrachtsvergelijkingen. Belangrijke parameters in deze berekeningen zijn onder meer de convectiewarmteoverdrachtscoëfficiënt van de waternevels en de waterflux (de hoeveelheid water per oppervlakte-eenheid oppervlaktecontact). Het type sproeikop, de positie van de sproeikop ten opzichte van het oppervlak van de streng, het aantal sproeiers en de waterdruk worden geselecteerd om de vereiste waterstroom en -verdeling over de secundaire koelsector te verschaffen. Er worden doorgaans meerdere mondstukken gebruikt op elk niveau langs de streng met een overlappend patroon.

Over het algemeen wordt langs de streng een reeks koelzones tot stand gebracht, die elk dezelfde mondstukconfiguraties en warmteoverdrachtskenmerken hebben. Aangezien de vereiste koelsnelheden langs de lengte van de streng afnemen, neemt de waterstroom in opeenvolgende zones af.

Tijdens bedrijf worden veranderingen in de waterstroom aangebracht om te compenseren voor veranderingen in gietomstandigheden zoals gietsnelheid, oppervlaktetemperatuur van de streng, koelwatertemperatuur en staalkwaliteit.

Drie basisvormen van warmteoverdracht, namelijk straling, geleiding en convectie, komen voor in het secundaire koelgebied.

Straling is de belangrijkste vorm van warmteoverdracht in de bovenste regionen van de secundaire koelkamer en wordt beschreven door de volgende vergelijking.

Q =KEA (Ts? -Ta?) (Ts en Ta-waarden zijn tot de macht 4)

Waar K de gevestigde Stefan-Boltzmann-constante is, is E de emissiviteitsconstante (typisch 0,8), A is het oppervlak en Ts en Ta zijn respectievelijk het staaloppervlak en de omgevingstemperatuur.

Terwijl het product door de rollen gaat, wordt warmte overgedragen door de schaal als geleiding en ook door de dikte van de rollen, als gevolg van het bijbehorende contact. Deze vorm van warmteoverdracht wordt beschreven door de wet van Fourier.

Q=kA (Ti-To)/delta X

Voor geleidende warmteoverdracht door de stalen schaal is k de thermische geleidbaarheid van de schaal, terwijl A en delta X respectievelijk het dwarsdoorsnede-oppervlak en de dikte van de stalen schaal zijn, waardoor warmte wordt overgedragen. Ti en To zijn respectievelijk de binnen- en buitenoppervlaktetemperaturen van de schaal. Deze vorm van warmteoverdracht vindt ook plaats via de opsluitrollen.

Convectie is het warmteoverdrachtsmechanisme dat optreedt door snel gespoten waterdruppels of nevel uit de sproeikoppen te verplaatsen, die de stoomlaag naast het stalen oppervlak binnendringen, die vervolgens verdampt. Dit convectieve mechanisme wordt wiskundig beschreven door de afkoelingswet van Newton met de volgende vergelijking.

q=hA (Ts-Tw)

waarbij de warmteoverdrachtscoëfficiënt 'h' (een constante) experimenteel wordt bepaald voor geselecteerde waterfluxen, sproeiertypes, sproeiwaterdruk (en luchtdruk als luchtmist wordt gebruikt), en tenslotte staaloppervlaktetemperaturen. A is oppervlakte. Ts en Tw zijn respectievelijk de temperatuur van het staaloppervlak en het sproeiwater.

In het bijzonder heeft de secundaire koelwarmteoverdracht de volgende functies.

- Verbeter en controleer de stollingssnelheid, en voor sommige zwenkwielen wordt volledige stolling in deze regio bereikt

- Strandtemperatuurregeling via aanpassing van de sproeiwaterintensiteit

- CC-machine insluitingskoeling

De rol van het secundaire koelsysteem is om de thermische toestand van de streng te regelen vanaf de matrijsuitgang tot de volledige stolling. Om defectvrije CC-staalproducten te garanderen, moet de streng worden afgekoeld volgens een patroon dat afhangt van de staalsoort, de strengmaat, de gietsnelheid en het CC-machineontwerp. Typisch moeten grote temperatuurschommelingen worden vermeden, evenals hoge koel- of heropwarmingssnelheden. Opwarming van het oppervlak leidt tot thermische spanningen in het gebied dicht bij het stollingsfront, en dit kan, afhankelijk van de hoeveelheid heropwarming en de staalsoort, leiden tot scheurvorming in het middenvlak of in het algemeen tot warmscheuren. Het is ook belangrijk dat de oppervlaktetemperatuur van de streng in het buig- of richtgebied buiten het lage rekbaarheidsbereik van het te gieten staal ligt. Als dit niet het geval is, bestaat er een risico op oppervlaktescheuren.

Warmteoverdracht buiten het secundaire koelgedeelte

Vanaf het einde van de secundaire koelsectie tot de afgesneden sectie wordt de streng voornamelijk in lucht gekoeld door alleen convectie en straling.

Productieproces

- Opnames in continu gegoten staal en hun detectie

- Automatisering, instrumentatie en modellering van continu gieten van staal

- Luchtmistkoeling bij continugieten

- Continu gietvorm poeders

- Tundish en zijn rol bij het continu gieten van staal

- Basisprincipes van continu gieten van staal

- Elektromagnetisch roeren in continu gietproces

- De rol van schimmel bij het continu gieten van staal

- Secundaire koeltechnologie in continugietproces

- PCB-warmteoverdracht

- Warmtebehandelingsproces van staal