Productiviteit en productkwaliteit in continugietmachine

Productiviteit en productkwaliteit in continugietmachines

Continugieten is het proces waarbij vloeibaar staal wordt gestold tot een halffabrikaat van staal (knuppel, bloom of plak enz.) om het vervolgens in de warmwalserijen te walsen. Continugieten van vloeibaar staal werd in 1950 geïntroduceerd voor commerciële toepassing. In de relatief korte tijdspanne sinds de introductie van continugieten voor de commerciële toepassing, is het proces geëvolueerd met een breed scala aan nieuwe procesontwikkelingen die gericht zijn op het bereiken van verbeterde productiviteit en superieure productkwaliteit. Deze ontwikkelingen omvatten nieuwe ontwerpconcepten van continugietmachines, metallurgische praktijken en de toepassing van procescontrole en automatisering door computersystemen.

De belangrijkste drijvende kracht achter deze ontwikkelingen is de erkenning dat een substantiële verbetering van de opbrengst en energiebesparingen mogelijk zijn, die een dramatisch effect hebben op de bedrijfskosten. Door deze ontwikkelingen is het mogelijk geweest om grote kwaliteitsverbeteringen van het continu gegoten product te realiseren. Hedendaagse continugietmachines produceren gietstaalproducten met een kwaliteit die volledig gelijkwaardig is aan en beter is dan die van producten die zijn vervaardigd uit ingotsstaal. Moderne continugietmachines produceren op efficiënte wijze vrijwel alle staalsoorten, inclusief de hoogste kwaliteiten voor kritische toepassingen.

Productiviteitsverbetering

De twee methoden om de productiviteit van het continugietproces te verbeteren, zijn onder meer het verbeteren van de doorvoer van de continugietmachine (ton/uur) en de netwerkverhouding. De doorvoer van de continugietmachine wordt verbeterd door zowel de gietsnelheid als de dwarsdoorsnede te vergroten, terwijl de netwerkverhouding wordt verbeterd door de uitvaltijd van de gietmachine te verminderen.

De gietsnelheid van de continugietmachine wordt beperkt door verschillende verschijnselen, zoals hieronder aangegeven.

- Een hoge gietsnelheid resulteert in een significante toename van de stroomsnelheid van het vloeibare staal in de mal. Elke lichte verstoring in de stroming van het vloeibare staal verstoort de vorming van de stollingsschaal in de mal, vertraagt het drijven van de insluitsels en kan leiden tot meesleuren van het gietpoeder in de streng. Overmatige niveauschommelingen en golven bij de meniscus in de mal worden erger met een hogere gietsnelheid. Dit kan problemen met de oppervlaktekwaliteit en zelfs het uitbreken van stickers veroorzaken. Dit probleem kan worden aangepakt door het ontwerp van de spuitmond te veranderen (de stroom meer naar beneden richten, of mogelijk door een verticale opening aan de onderkant toe te voegen), elektromagnetisch roeren toe te passen, gietpoeder te veranderen en andere methoden te gebruiken om het stroompatroon in de mal te regelen.

- Hoge gietsnelheid resulteert in overmatige axiale spanningen veroorzaakt door de oscillatie- en terugtrekkingskrachten die nodig zijn om wrijving op het grensvlak tussen de stollende schaal en de mal te overwinnen. De bijbehorende transversale scheuren en puistjes kunnen de gietsnelheid beperken, vooral als er sprake is van een verkeerde uitlijning, overmatige tapsheid van de mal of een discontinue vloeibare gietpoederlaag. Spanningen zijn klein als de vloeibare laag van het gietpoeder continu kan worden gehouden over het gehele matrijsoppervlak en de uitlijning goed is.

- Bij een hoge gietsnelheid kunnen overmatige membraanspanningen in de dunne schaal worden gegenereerd door de ferrostatische druk van de vloeistofpoel onder de mal. Dit kan leiden tot scheuren en puistjes als de schaal niet dik genoeg is bij het verlaten van de mal. De kritische schaaldikte moet voor de meeste staalsoorten in de orde van grootte van 3 mm zijn. Dit wordt gemakkelijk bereikt door elke haalbare gietsnelheid, wat aantoont dat andere criteria belangrijker zijn.

- Elke lokale ongelijkmatigheid in de schaalgroei vanwege de hoge gietsnelheid kan leiden tot lokaal hete en dunne gebieden in de schaal, die longitudinale scheuren en uitbraken kunnen veroorzaken, zelfs als de schaal gemiddeld boven de kritische dikte ligt. Dit probleem wordt normaal gesproken aangepakt door het gedrag van het gietpoeder te optimaliseren tijdens de initiële stolling, oscillatiepraktijk en taps ontwerp, zodat de smering van het gietpoeder continu is, de initiële warmtestroom laag en uniform is en de vormwandconus overeenkomt met het krimpprofiel van de schaal. Peritectische staalsoorten en austenitisch roestvast staal zijn het meest vatbaar voor dit probleem. Oververhitting van vloeibaar staal dat de mal binnenkomt, kan ook bijdragen aan dit probleem, vooral in de buurt van de vlakken waar de vloeibare stalen straal botst bij het gieten met ondergedompelde gevorkte mondstukken.

- Overmatig uitpuilen van de streng onder de mal kan het gevolg zijn van de hoge gietsnelheid en dit kan leiden tot een verscheidenheid aan interne scheuren en zelfs puistjes als het uitpuilen extreem is. Uitpuilen kan worden gecontroleerd door voldoende steunrollen te kiezen, de uitlijning van de rollen te handhaven, de koeling van de spray onder de mal te regelen en door plotselinge veranderingen in de rolsteek, sprays te vermijden of door de gietsnelheid te verlagen.

- De afstand onder de meniscus van het eindpunt van stolling van het midden van de streng neemt recht evenredig toe met de gietsnelheid voor een bepaalde sectiedikte en beperkt de maximale gietsnelheid in een bepaalde continugietmachine. De toortsafsnijding en het rolondersteuningssysteem moeten worden uitgeschoven om deze toename in metallurgische lengte op te vangen. De metallurgische lengte kan niet significant worden verkort door de sproeikoelintensiteit te verhogen.

- Herverwarmen van de streng onder het einde van de sproeikoelzones kan gebeuren vanwege de hoge gietsnelheid. Deze heropwarming van de streng genereert interne trekspanning en hete-scheurscheuren, die in ernst toenemen met de gietsnelheid. Bij het ontwerp van de spuitzones dient hier rekening mee te worden gehouden. De sproeikoelzone moet worden vergroot om deze scheuren te voorkomen.

- Er zijn verschillende speciale kwaliteitsproblemen, die soms beperkingen opleggen aan de gietsnelheid. In staal met ultralaag koolstofgehalte is bijvoorbeeld de gietsnelheid beperkt tot een relatief langzame bovengrens om potloodpijp- en andere blaardefecten als gevolg van insluiting van argonbellen op de binnenstraal van continugietmachines van het gebogen vormtype te verminderen. De gietsnelheid kan in dergelijke situaties alleen worden verhoogd door zorgvuldige veranderingen in de bedrijfsomstandigheden die deze specifieke defecten kunnen voorkomen. Daarom is een zorgvuldige overweging van veel verschillende zorgwekkende verschijnselen nodig om de gietsnelheid te verhogen. Er zijn ten minste acht afzonderlijke criteria waaraan moet worden voldaan, waarvan de vijf belangrijkste die de gietsnelheid voor een bepaalde bewerking kunnen beperken, temperatuur, uitpuilen, spanning, spanning en breuk in het gegoten product zijn. Het is altijd nodig om de kritische gietsnelheden te vinden om kwaliteitsproblemen met betrekking tot uitpuilen onder de mal te voorkomen.

Break-out is een van de operationele problemen die de productie van continugietmachines het meest nadelig beïnvloedt. Het gebeurt als volgt. Tijdens de initiële stolling van vloeibaar staal in een continugietmatrijs, kan de stollingsschaal om welke reden dan ook op een bepaalde positie niet voldoende worden gevormd, en wanneer die positie uit het onderste uiteinde van de mal komt, stroomt vloeibaar staal naar buiten door het defecte deel van de schelp. Break-out vermindert niet alleen de productie, maar veroorzaakt ook zware schade aan de apparatuur, waardoor uitgebreide reparatiewerkzaamheden nodig zijn. Om uitbraak te voorkomen, is het daarom essentieel om ervoor te zorgen dat een stevige initiële stollingsschaal stabiel in de mal wordt gevormd. De belangrijkste factoren die de initiële stolling van vloeibaar staal in een continugietmatrijs beïnvloeden, zijn de staaltemperatuur, het gietpoeder, de koperen voering van de mal en het primaire koelwater.

Essentieel voor het verhogen van de productie van continugietmachines op basis van een stabiele initiële stolling is het handhaven van een adequaat evenwicht tussen de staaltemperatuur in de mal, de warmteafvoer en de gietsnelheid. Wanneer zowel de staaltemperatuur als de gietsnelheid hoog zijn, ontwikkelt de stollingsschaal zich niet voldoende en kan het voorkomen dat vloeibaar staal door de schaal breekt direct onder de mal (doorbraak door opnieuw smelten). Dit geeft aan dat, om de productie te verhogen zonder uitbraak, de temperatuur van het vloeibare staal en de gietsnelheid adequaat moeten worden gecontroleerd.

Het verhogen van de werktijd en giettijd van een continugietmachine is ook een effectieve manier om de productie van een continugietmachine te verhogen. Met betrekking tot continugietmachines worden deze termen als volgt gedefinieerd.

Kalendertijd =netwerktijd + uitvaltijd

Netwerktijd =Giettijd + Machinevoorbereidingstijd

De sleutels tot een hogere productiecapaciteit zijn hoe u de uitvaltijd kunt verminderen om de verhouding tussen netto werktijd en kalendertijd te vergroten en hoe u de voorbereidingstijd van de machine kunt verkorten om de verhouding tussen giettijd te verhogen.

Productiviteitsverbeteringen kunnen ook worden bereikt door de netwerkverhouding te verbeteren. De netwerkverhouding kan worden verbeterd door de uitvaltijd van de continugietmachine te verminderen en zo de tijd dat de machine daadwerkelijk giet (machinegebruikstijd) te verlengen, terwijl de mogelijkheid behouden blijft om de verscheidenheid aan gietstalen productafmetingen en staalsoorten te produceren.

Om de uitvaltijd te verminderen en om gietmachineproblemen, zoals het breken van segmentrollen en lagers, te voorkomen, ondergaan continugietmachines normaal gesproken een periodieke uitschakeling van 12 tot 24 uur in elke drie tot vier weken voor het wisselen van segmenten.

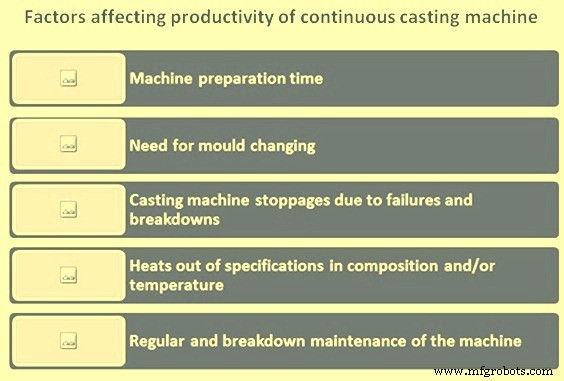

Hieronder volgen de vijf belangrijkste factoren (afb. 1) die bijdragen aan de uitvaltijd van de continugietmachine en die moeten worden aangepakt.

- Machinevoorbereidingstijd na de voltooiing van een gietreeks

- Matrijswissel nodig voor het gieten van verschillende sectiegroottes

- Stopzettingen van de gietmachine of strengen als gevolg van storingen zoals het breken van de streng, verstopping van verdeelmondstukken die zijn geblokkeerd door koud staal of door ophoping van insluitingen en ongecontroleerde stroom van vloeibaar staal uit de stalen gietpan (bijv. lopende stop)

- Buiten specificatie warmte in samenstelling en/of temperatuur

- Onderhoud van de continugietmachine.

Fig 1 Factoren die de productiviteit van de continugietmachine beïnvloeden

Naast verbeterde controlepraktijken en -technieken tijdens de staalproductie, is de invloed van deze factoren verminderd door nieuwe bedieningsconcepten en apparatuurontwerpen in de continugietmachines te ontwikkelen. De belangrijkste wijzigingen in bedieningsconcepten zijn de volgende.

- Opeenvolgend gieten om de voorbereidingstijd van de continugietmachine te verkorten

- Slitten van het gegoten product om de frequentie van het wisselen van de mal te verminderen en om de voorraad van de mal te verminderen.

- Gebruik van mallen met variabele breedte-instelling om de wisseltijd van de mal te verkorten

- Verdeelde of gesplitste mallen om de tijd voor het wisselen van mallen en de malvoorraad te verminderen en om de gietsnelheid te verhogen (ton per uur per streng)

- Bovenaangevoerde (neerwaartse inbrenging) dummy bar om de voorbereidingstijd te verkorten

- Gebruik van elektromagnetisch roeren waardoor de gietsnelheid kan worden verhoogd, wat op zijn beurt de productiviteit van de gietmachine verhoogt

Het aantal heats dat door een continugietmachine wordt gegoten zonder onderbreking tussen het inbrengen van de dummy bar verschilt van gietmachine tot gietmachine, afhankelijk van factoren zoals de grootte van een productiepartij met dezelfde staalchemie, levensduur van ondergedompelde invoermondstukken en optreden van verstopping van de spuitmond en andere problemen in het volsysteem.

Het voorbereidende werk tussen de afgietsels omvat het verwijderen van het laatste stuk, het inbrengen van de dummy bar, het wisselen van de verdeelbak en het afdichten van de mal. Het laatste stuk van de vorige gietvorm wordt zorgvuldig geëxtraheerd om bloeden te voorkomen, een probleem van gesmolten slak of staal dat uit het bovenste uiteinde stroomt, waar stolling vaak onvoldoende is. Om dit snel te doen is het belangrijk om de voorbereidingstijd te verkorten.

Wat betreft het inbrengen van een dummy-staaf, heeft het type met neerwaartse inbrenging momenteel de voorkeur omdat de dummy-staaf kan worden ingebracht terwijl het uiteindelijke gegoten stuk wordt verwijderd. Bij gebruik van het opwaarts instekende type daarentegen, moet het inbrengen van een dummy bar wachten tot het laatste stuk volledig uit de gietmachine komt, wat de voorbereidingstijd met 10 tot 20 minuten verlengt.

Productkwaliteit

De kwaliteit van continu gegoten staal is afhankelijk van de toegepaste staalproductie- en gietpraktijken. Het wordt beïnvloed door de interactie van chemische en fysische factoren die nauwlettend moeten worden gecontroleerd om het volledige potentieel van het proces te verkrijgen.

Typische defecten bij continu gieten zijn onder meer de volgende.

- Oppervlaktedefecten zoals (i) vervormde dwarsdoorsnede (inclusief concaafheid en convexiteit), (ii) scheuren (longitudinaal en transversaal), (iii) overlappingen, schaal en ingesloten insluitsels en slakken, en (iv) oscillatiemarkeringen enz. .

- Defecten onder het oppervlak zoals (i) gaatjes en gaatjes, (ii) insluitsels en (iii) scheuren

- Interne defecten zoals (i) scheuren (centraal, diagonaal en halverwege), (ii) porositeit, (iii) insluitsels en (iv) segregatie enz.

Scheurvorming vindt plaats vanwege een breed scala aan fysieke oorzaken. Technieken die worden gebruikt om het optreden van externe en interne scheuren te elimineren of te verminderen, zijn de volgende.

- Oppervlaktescheuren - Vorm en secundaire koeling, vormsmering, vormcoatings, controle van vormslijtage, machine-uitlijning en gietsnelheid.

- Interne scheuren (en porositeit) - Machinetype, machine-uitlijning, elektromagnetisch roeren, inline-reducties, meerpunts rechttrekken, compressiegieten, temperatuur van vloeibaar staal en gietsnelheid.

Rondes en korsten zijn gerelateerd aan de controle van de gietsnelheid en de integriteit van de gietstroom tussen de verdeelbak en de mal. Oscillatiemarkeringen zijn een functie van het gegoten staal en het type matrijsoscillatie.

Pinholes en blowholes worden gecontroleerd door deoxidatie en trechterstroomomhulling. Afscheiding van de hartlijn is geminimaliseerd door lage giettemperatuur, elektromagnetisch roeren en gietsnelheid.

De frequentie van insluitsels, zowel aan de oppervlakte, ondergrond als aan de binnenkant van de gegoten secties, is geleidelijk verminderd door verbeteringen, bijvoorbeeld in staalproductie, deoxidatie en omhulling, en apparatuurontwerp. Deze verbeteringen vormen een integraal onderdeel van een voortdurende inspanning om de kwaliteit van continu gegoten staalproducten verder te verbeteren.

De belangrijkste recente ontwikkelingen in het verbeteren van de productkwaliteit zijn de volgende.

- Concept van schoon staal

- Toepassing van elektromagnetisch roeren

- Luchtnevelkoeling om het optreden van oppervlaktescheuren verder te verminderen.

Een van de belangrijkste doelstellingen is het produceren van gietstaalproducten met een oppervlak dat geen conditionering vereist voorafgaand aan verdere verwerking.

De eisen van staalgebruikers zijn gediversifieerd en er wordt gezocht naar een hogere functionaliteit in termen van gewichtsvermindering, betere verwerkbaarheid en hogere sterkte enz. Er wordt nu steeds meer gevraagd om striktere controle van oppervlaktedefecten en eliminatie van interne defecten. Dit alles, samen met het streven naar een hogere opbrengst en productiviteit, hebben het kwaliteitsniveau dat vereist is voor de staalproductie en het continugieten van staal zeer veeleisend gemaakt. Aan de andere kant is het waar dat zulke steeds strengere gebruikerseisen hebben geholpen om de technische bekwaamheid van de staalproductie en continugieten van staal naar voren te brengen.

Het minimaliseren van insluitsels in de mal is een van de belangrijkste kwaliteitsaspecten van continugieten. Insluitsels verslechteren de mechanische eigenschappen van staal onder spanning, buigen, uitzetten van gaten, persvormen en andere soorten bewerkingen en veroorzaken oppervlaktedefecten. Daarom is het van groot belang om vervuiling van staal te minimaliseren en insluitsels te verwijderen in het continugietproces.

De typische oppervlaktedefecten die ontstaan bij staalproductieprocessen zijn die veroorzaakt door insluitsels van aluminiumoxide en gietpoeder. Ze worden tijdens de eerste stolling in een stalen omhulsel gevangen en wanneer het staal in een walserij wordt gerold, worden ze uitgerekt en vormen ze defecten in strepen aan het oppervlak die normaal bekend staan als morsen, korstjes of splinters. Dergelijke insluitingen nabij een oppervlak van gegoten product kunnen worden verwijderd door afbranden, maar aangezien afbranden kosten met zich meebrengt en de opbrengst verlaagt, verdient het de voorkeur om hun insluiting tijdens het aanvankelijke stollen in de vorm van de continugietmachine te minimaliseren. Het elektromagnetische roeren van de mal zorgt ervoor dat staal onmiddellijk in de stollingsschalen stroomt met een voorgeschreven snelheid of sneller om te voorkomen dat insluitsels in de schalen worden opgesloten.

Wat betreft het gietpoeder, wordt de viscositeit van het poeder gewoonlijk verhoogd om te voorkomen dat het vast komt te zitten. Ook wordt de regelnauwkeurigheid van het niveau van vloeibaar staal in de mal verbeterd, wordt de maloscillatie gewijzigd en wordt de instroom van vloeibaar staal in de mal stabieler gemaakt. Hierdoor worden oppervlaktedefecten door insluitsels afkomstig van het gietpoeder aanzienlijk verminderd.

Om de hoeveelheid insluitsels die in de mal terechtkomen te minimaliseren, worden daarnaast maatregelen genomen om insluitsels in de verdeelbak zoveel mogelijk te scheiden van staal. Een van die maatregelen is het vergroten van de verdeelbakcapaciteit. Een verdeelbak dient als tussenhouder om een stabiele staalstroom van de gietpan naar de continugietmatrijs te verzekeren, en in het geval van een meerstrengige gietmachine, verdeelt het staal over de strengen. Door de verdeelbak groter te maken, is het mogelijk om insluitsels gemakkelijker naar het vloeibare staaloppervlak te laten drijven en de suspensie van slak in staal op de stortplaats vanaf de pollepel te onderdrukken.

Productieproces

- Hoe de productkwaliteit en consistentie in de voedselproductie te verbeteren

- Verbetering van kwaliteit en veiligheid in producttraceerbaarheid

- 'Stethoscoop' bewaakt de kwaliteit en functionaliteit van de machine

- Mechanische pons- en snijmachine:onderhoud en gebruik van hoogwaardige vervangende onderdelen

- Productiviteit in de winkel begint met het hebben van hoogwaardige stoten en matrijzen

- Spindellager en lagerkwaliteit

- Lintzaagmachine en productiviteit

- Samen frezen en draaien:voordelen voor productiviteit

- Cilindrisch slijpen en geweldige productiviteit

- Wat is een spuitgietmachine?

- Waarom we investeren in deskundige machinisten en kwaliteitsapparatuur