Continugietmachine en zijn uitrusting

Continu gietmachine en zijn uitrusting

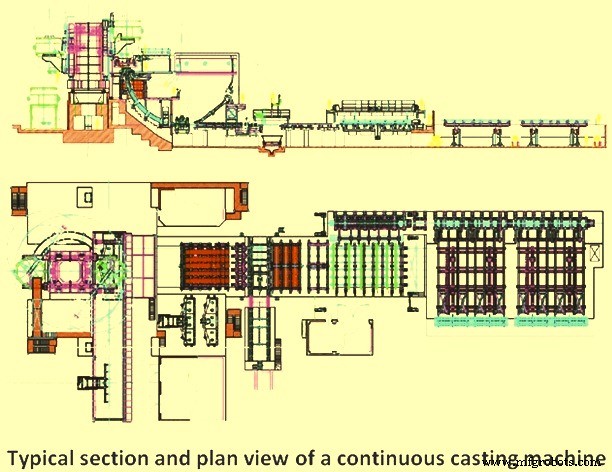

Continu gieten (CC) is een methode voor het produceren van een oneindige massieve streng van vloeibaar staal door het continu te laten stollen terwijl het door een CC-machine beweegt. Het is de belangrijkste procesroute in een moderne staalfabriek die staalproductie en warmwalsen met elkaar verbindt. Een typisch doorsnede- en bovenaanzicht van een CC-machine wordt getoond in figuur 1.

Fig 1 Typische doorsnede en bovenaanzicht van een CC-machine

Soorten continugietmachines

CC-machines zijn geëvolueerd van het strikt verticale type machine naar gebogen machines om de installatiehoogte te beperken en toch hoge gietsnelheden te gebruiken. In de afgelopen jaren worden CC-machines met een meer geavanceerd mechanisch ontwerp gebouwd. Deze machines passen verschillende technieken toe om hogere gietsnelheden en hogere outputs te bereiken en zijn met progressief rechttrekken of progressief buigen over een vloeibare kern. De belangrijkste typen CC-machines die tegenwoordig in gebruik zijn, worden hieronder gegeven.

- Eenvoudige verticale CC-machine met een rechte mal en afsnijding in de verticale positie

- Verticale CC-machine met een rechte mal en buigen en rechttrekken op één punt

- Verticale CC-machine met een rechte mal en progressief buigen en rechttrekken

- Boog type machine met gebogen mal en rechttrekken

- Boog type machine met gebogen vorm en progressieve rechttrekken

In alle gevallen wordt het buigen en rechttrekken meestal in één of meerdere stappen uitgevoerd. Meerstaps buigen en rechttrekken vermindert de mechanische spanningen en vermindert het risico op het barsten van de streng. De eerste CC-machine die werd gebouwd voor CC van vloeibaar staal was een eenvoudige verticale CC-machine. Later heeft de ontwikkeling geleid tot vele soorten CC-machines met verschillende manieren van buigen en rechttrekken. Het belangrijkste doel van deze ontwikkelingen was om lagere en eenvoudigere CC-machines te bouwen met een kleinere behoefte aan ruimte, lagere investeringskosten en een hoge flexibiliteit in productie en onderhoud. Een van de belangrijkste problemen bij een verticale CC-machine is dat de afstand tussen de mal en het snijpunt beperkt is. Hierdoor is de gietsnelheid laag en een lage snelheid betekent een lage productiesnelheid. Het voordeel van de verticale CC-machine is dat er geen sprake is van buigen of rechttrekken van de streng. In het geval van grote strengen kan de spanning die wordt veroorzaakt door de ferrostatische druk van het vloeibare staal in de streng leiden tot uitpuilen van de gestolde strengmantel.

De hoge uitstulping kan leiden tot de vorming van ernstige defecten zoals segregatie en scheuren. Het is daarom erg belangrijk om de streng voldoende te ondersteunen om uitpuilen te voorkomen. Hoe hoger de machine, hoe groter het risico op uitpuilen. Dit is ook een reden voor de ontwikkeling van de lagere machines, d.w.z. gebogen of gebogen zwenkwielen.

Een belangrijk kenmerk bij continugieten is het verwijderen van niet-metalen insluitsels uit het vloeibare staal. Door hun lagere dichtheid in vergelijking met het vloeibare staal kunnen de insluitsels uit de vloeistof omhoog drijven. In de rechte CC-machines kunnen de insluitsels gemakkelijker naar de meniscus (vloeistofoppervlak nabij de malwand) drijven dan in de CC-machines van het boogtype. Dit komt omdat in de CC-machines van het boogtype sommige insluitsels zich kunnen hechten aan de binnenste boog van de strengmantel, wanneer ze naar boven stromen. Dit kan worden gezien als een grotere hoeveelheid insluitsels, maar ook als een ongelijkmatige verdeling van de insluitsels in de as-cast-streng. De CC-machines van het verticale of verticale buigtype hebben dus het voordeel dat insluitsels beter naar de meniscus kunnen drijven dan in CC-machines van het boogtype. Tegenwoordig is het meest voorkomende type CC-machine het boogtype met gebogen mal. De streng verlaat deze gebogen mal in een boog zonder de noodzaak om na de mal te buigen en alleen met rechttrekken aan de onderkant van de CC-machine. In het geval van grotere strengen, vooral bij platen, worden tegenwoordig ook CC-machines voor verticaal buigen steeds populairder, vanwege de toenemende behoefte aan reinheid. Het is hoe dan ook belangrijk om te weten dat veel andere dingen dan het ontwerp van de CC-machine de reinheid en staalkwaliteit beïnvloeden.

De CC-machines worden normaal gesproken genoemd op basis van de strengafmetingen, zoals knuppel-, bloei- en plaat-CC-machines enz. Er zijn ook CC-machines om rondes en andere vormen zoals staafvormstukken te gieten.

Dunne plaatgieten, inline stripgieten en near net shape casting (dogbone) zijn enkele van de nieuwste ontwikkelingen op het gebied van CC-machines.

Horizontale CC-machines hebben enkele voordelen van lage hoogte en lage constructiekosten ten opzichte van conventionele CC-machines. Dit soort CC-machines zijn gebruikt voor het continu gieten van veel metalen zoals koper en koperlegeringen, maar voor staal is de technologie zo complex dat deze niet veel wordt gebruikt voor het continu gieten van vloeibaar staal.

De keuze tussen de soorten gietmachines hangt af van een complexe optimalisatie van de specifieke faciliteitsvereisten voor de productiviteit, productkwaliteit, machinecomplexiteit en kosten van de CC-machine. Met de introductie van de nieuwere ontwerpen is er een toenemende acceptatie van CC-machines van het boogtype met gebogen mallen voor CC van platen en in mindere mate voor CC van knuppels en bloemen. Gebogen CC-machines zijn normaal gesproken eenvoudiger te bouwen (lagere kosten) en te onderhouden dan verticale buigmachines, omdat de buigmachine is geëlimineerd. Voor sommige staalsoorten, bijvoorbeeld plaatkwaliteiten, kwaliteit en gietsnelheidsbeperkingen waren voorheen echter restrictiever op deze gebogen machines. Onlangs, met de technologische ontwikkelingen van schone staalpraktijken en elektromagnetisch roeren, hebben gebogen CC-machines deze beperkingen overwonnen. Over het algemeen varieert de complexiteit van het gietproces en de machine sterk tussen de soorten product die worden gegoten (staaf, bloem of plaat enz.). Dit komt door de thermomechanische eigenschappen van de gegoten delen en door de verschillende toepassingen van het gegoten product.

In de secundaire koelzone zijn knuppelprofielen zelfdragend, terwijl platen dat meestal niet zijn. Gewoonlijk hebben knuppel CC-machines de neiging om eenvoudig van ontwerp te zijn, met open schenkstromen, beperkte automatische controles en geen rolondersteuning in de secundaire koelzone. Aan de andere kant zijn plaat-CC-machines complex en gebruiken ze het totale scala aan subsystemen, zoals totale stroomomhulling, computerbesturing en totale rolinsluiting door de hele CC-machine. Bloom CC-machines bevinden zich tussen deze twee uitersten in.

Continu gietmachine-apparatuur

De belangrijkste uitrusting van een CC-machine bestaat uit (i) pollepeltorentje samen met torentjeweegsysteem en pollepeldekselmanipulator, (ii) verdeelbak en verdeelwagen samen met verdeelbakweegsysteem, verdeelbakvoorverwarmer en droger, (iii) vorm- en vormoscillatie samen met matrijsniveauregeling en elektromagnetische roerder, (iv) secundaire koeling bestaande uit strengkoeling, strenginsluiting en geleiding, (v) terugtrekken en richten, (vi) dummy bar, dummy bar parkeren en loskoppelbare dummy bar roleenheid, (vii) knijprol en toortsafsnijdeenheid, (viii) Productidentificatiesysteem, en (ix) Rollentafel en productafvoersysteem. Sommige van deze apparaten worden hieronder in meer detail beschreven.

Pollepeltorentje

Een heel belangrijk onderdeel van een CC-machine is de pollepeltoren. Het is gemonteerd op de basis van gewapend beton. Het bevat de stalen gietlepels, die tot 300 ton kunnen wegen. Door middel van de pollepeltoren worden de stalen gietlepels afwisselend in de giet- en laadpositie gezwenkt. Deze functie zorgt voor een ononderbroken werking van de CC-machine. Terwijl de ene pollepel wordt geleegd, wordt aan de andere kant een volle pollepel voorzien.

De lagers in de panrevolver hebben ondanks hoge krachten en aanzienlijke kantelmomenten een levensduur van meer dan 10 jaar.

De pollepeltoren ondersteunt de pollepels en het hydraulische systeem met roterende armen heeft het mechanisme waarmee de pollepels omhoog en omlaag kunnen worden gebracht terwijl ze in een horizontale positie blijven. Ook is er een rekstrookje ingebouwd in de pollepeltoren, zodat het gewicht van de pollepels continu kan worden gecontroleerd. Wisselstroommotor met variabele frequentie wordt normaal gesproken gebruikt voor het transmissiemechanisme. De pollepeltoren heeft meestal een noodresponsmechanisme beschikbaar om de veiligheid van operators in een noodgeval te waarborgen. Het heeft ook over het algemeen een mangat dat zorgt voor eenvoudig onderhoud. Het is normaal gesproken ook uitgerust met de manipulator voor het deksel van de pollepel.

Tundish

De belangrijkste functies van de verdeelbak zijn om een stalen reservoir te zijn tussen de stalen gietlepel en de mal, en in het geval van CC-machines met meerdere strengen om het vloeibare staal in de verschillende mallen te verdelen. Het eerste item is van bijzonder belang tijdens het wisselen van de pollepel. De verdeelbak is niet alleen een reservoir van vloeibaar staal, maar wordt ook steeds meer gebruikt als een metallurgisch reactorvat dat is gericht op het verbeteren van de controle over de reinheid, temperatuur en samenstelling van staal.

Tundishes hebben meestal een langwerpige, geometrisch eenvoudige vorm. Er zijn veel soorten en vormen van trechter. Een veelgebruikt verdeelbakontwerp voor meerstrengige knuppel- en bloei-CC-machines is een trogvorm met een gietbak in het midden, terwijl voor de plaat-CC-machines de verdeelbak een korte doos of een kuipvorm is. De gietstroom van de pollepel wordt naar beneden gericht naar een positie in de bodem van de verdeelbak die wordt beschermd met een slijtvaste gietpad. Deze positie is gewoonlijk zo ver mogelijk van het verdeelmondstuk verwijderd om turbulentie te minimaliseren. Op andere locaties is de verdeelbak bekleed met vuurvaste stenen of planken. Stuwen en dammen worden gebruikt als stroomregelinrichtingen die zowel de verblijftijd verlengen als de nadelige effecten van turbulentie op het vloeibare staaloppervlak, de vloeibare staalstromen die de mal binnenkomen en dode zones verminderen.

Nozzles voor het beschermen van de gietstroom tegen heroxidatie tussen pollepel en verdeelbak en verdeelbak en mal worden tegenwoordig bijna op alle CC-machines gebruikt, althans bij het gieten van hoogwaardig staal. Zowel door een stop bestuurde spuitmonden als schuifpoorten van verschillende uitvoeringen worden gebruikt om de staalstroom van de pollepel naar de verdeelbak en van de verdeelbak naar de mal te regelen. Het vrije oppervlak van het vloeibare staal in de verdeelbak is over het algemeen bedekt met slak om heroxidatie en warmteverliezen van het vloeibare staal te voorkomen.

De afvoersnelheid van vloeibaar staal wordt geregeld door de boring van het mondstuk en de ferrostatische druk (hoogte van vloeibaar staal in de verdeelbak) boven het mondstuk. Er worden verschillende boringen geselecteerd, afhankelijk van de sectiegrootte die wordt gegoten en de vereiste gietsnelheid. Stopstanggestuurde spuitmonden worden gebruikt voor het gieten van platen en grote secties wanneer aluminium gedode staalsoorten worden geproduceerd. Bij deze toepassing wordt de afvoersnelheid van vloeibaar staal door het mondstuk handmatig of automatisch geregeld door de stopkop ten opzichte van de mondstukopening in te stellen. Eerdere overmaatse mondstukken werden gebruikt voor het gieten van met aluminium gedode staalsoorten vanwege de ophoping van aluminiumoxide, zodat de kop van de stop omhoog kon worden gebracht om een vermindering van de stroomsnelheid te compenseren.

Recente ontwikkelingen in desoxidatiepraktijken samen met het gebruik van argon dat door de stopkop en mondstukeenheden borrelt, hebben het probleem van de opbouw van aluminiumoxide geminimaliseerd. Een andere ontwikkeling bij het regelen van de stroom van vloeibaar staal uit de verdeelbak is de toepassing van schuifpoortsystemen die vergelijkbaar zijn met die welke op gietlepels worden gebruikt. Deze poortsystemen kunnen ook de mogelijkheid bieden om tijdens het gieten van mondstuk te wisselen en om de maat van het mondstuk te wijzigen.

Tundish-auto neemt meestal het halfhangende ontwerp aan en is gemonteerd op het belangrijkste bedieningsplatform. Het wordt meestal hydraulisch aangedreven en wordt gebruikt om de verdeelbak te ondersteunen en te transporteren voor gieten of verwarmen. Het bevat ook een weegmechanisme voor het meten van het gewicht, zodat het gewicht van vloeibaar staal continu kan worden gecontroleerd.

Schimmel

De matrijs is het hart van de CC-machine en de oorsprong van veel defecten kan te maken hebben met de verschijnselen die in de matrijs plaatsvinden. Daarom zijn de schimmelverschijnselen en de beheersing ervan van bijzonder belang. De belangrijkste functie van de mal is om een stevige schaal te vormen die voldoende sterk is om zijn vloeibare kern te bevatten bij binnenkomst in de secundaire sproeikoelzone. De belangrijkste productelementen zijn vorm, schaaldikte, uniforme schaaltemperatuurverdeling, defectvrije interne en oppervlaktekwaliteit met minimale porositeit en weinig niet-metalen insluitsels.

De mal is een doosstructuur met een open einde die een binnenvoering bevat die is vervaardigd uit een koperlegering die dient als het grensvlak met het vloeibare staal dat wordt gegoten en de gewenste vorm aan het gegoten gedeelte geeft. De voering is star verbonden met een buitenste stalen draagconstructie.

Matrijzen kunnen buisvormen of plaatvormen zijn en kunnen, afhankelijk van het type CC-machine, recht of gebogen zijn. Voor grotere strengdoorsneden, zoals voor platen, worden normaal gesproken plaatvormen gebruikt. Het matrijsmateriaal moet aan veel eisen voldoen. Vormmaterialen bestaan meestal uit koper en enkele koperlegeringen. Om slijtage van het kopermateriaal te voorkomen, zijn de mallen typisch gecoat met chroom of ander hard materiaal. De mal wordt gekoeld met water en deze koeling wordt primaire koeling genoemd. Om koken of bellenvorming in de waterkanalen te voorkomen, waardoor de koeling instabiel wordt, moet de watersnelheid in de kanalen snel genoeg zijn, zelfs tot 10 m/sec of meer en de watertemperatuur mag niet hoger zijn dan 50 graden C. is ook belangrijk dat het water schoon is en eventuele aanslag op het gekoelde oppervlak niet kan worden geaccepteerd.

Het staal krimpt als het stolt en afkoelt. Dientengevolge zijn de mallen normaal gesproken taps of meervoudig taps om de krimp van de streng te compenseren en om een goed contact tussen de mal en de schaal te verzekeren en zo een goede en vlotte warmteoverdracht van de schaal naar de mal te verzekeren. Om de hoge wrijving tussen de mal en het staal te voorkomen, oscilleert de mal en wordt het gietpoeder (of in sommige gevallen olie) als smeermiddel gebruikt. Gietpoeder is zeer effectief om schimmelwrijving laag te houden en de kwaliteit van het strengoppervlak hoog. Gietpoeder wordt handmatig of met automatische poederdoseerders op het stalen oppervlak toegevoegd. Het is belangrijk om een stabiele plas vloeibaar gietpoeder bovenop het stalen niveau te hebben om een constante en soepele toevoer van het vloeibare poeder in het gietstaal-interface te garanderen.

Er zijn twee soorten matrijsontwerp, namelijk (i) buisvormige mal en (ii) plaatmal. Buisvormige mallen bestaan gewoonlijk uit een koperen voering uit één stuk die gewoonlijk relatief dunne wanden heeft en beperkt is tot kleinere knuppel- en bloeigietmachines. Plaatvormen bestaan uit een 4-delige koperen voering bevestigd aan stalen platen. In sommige plaatvormontwerpen kunnen tegenoverliggende platenpaar in positie worden aangepast om verschillende sectiegroottes te verschaffen. De plaatbreedte kan bijvoorbeeld worden gewijzigd door de smalle frontplaten te positioneren en de plaatdikte kan worden gewijzigd door de grootte van de smalle frontplaten te wijzigen. De plaatvorm is inherent meer aanpasbaar dan de buisvorm met vaste configuratie. Naast het toestaan van maatwijzigingen, kunnen er ook wijzigingen worden aangebracht in de vormconus (om de verschillende krimpkarakteristieken van verschillende staalsoorten te compenseren), evenals het gemak van fabricage en reconditionering.

Tijdens het gieten wordt de koperen voering onderhevig aan vervorming (een verandering in de interne afmetingen van de mal). Het wordt voornamelijk veroorzaakt door vormslijtage en vormvervorming als gevolg van thermische en mechanische spanningen.

De warmteoverdracht in de mal wordt geregeld door een koelwatersysteem met geforceerde convectie, dat normaal is ontworpen om de hoge warmteoverdrachtssnelheden die het gevolg zijn van het stollingsproces op te vangen. In het algemeen komt het koelwater aan de onderkant van de matrijs binnen, gaat het verticaal door een reeks parallelle waterkanalen die zich tussen de buitenste matrijswand en een stalen omhulsel bevinden, en verlaat het aan de bovenkant van de matrijs. De primaire regelparameters zijn namelijk (i) het watervolume bij de vereiste watertemperatuur, -druk en -kwaliteit, en (ii) de stroomsnelheid van het water gelijkmatig door de doorgangen rond de omtrek van de matrijsvoering.

Schimmeloscillatie is nodig om wrijving en vastkleven van de stollende schaal te minimaliseren en het scheuren van de schaal en het uitbreken van vloeibaar staal te voorkomen, wat grote schade kan aanrichten aan apparatuur en stilstandtijd van de machine als gevolg van opruimen en reparaties. Wrijving tussen de schaal en de mal wordt verminderd door het gebruik van malsmeermiddelen zoals oliën of poedervormige vloeimiddelen. Oscillatie wordt ofwel hydraulisch bereikt ofwel via motoraangedreven nokken of hefbomen die de mal ondersteunen en heen en weer bewegen (of oscilleren).

Motoraangedreven nokken, die de mal ondersteunen en heen en weer bewegen, worden voornamelijk gebruikt. Schimmel oscillerende cycli zijn talrijk en gevarieerd met betrekking tot frequentie, amplitude en patroon. Veel oscillatiesystemen zijn zo ontworpen dat de cyclus kan worden gewijzigd wanneer verschillende sectiegroottes op staalsoorten op dezelfde CC-machine worden gegoten. Er is echter één kenmerk dat bijna zonder uitzondering is toegepast en dat een negatiefstrook op de stollende schaal aanbrengt. Negatieve strip wordt verkregen door de 'neerwaartse slag' van de cyclus zo te ontwerpen dat de mal sneller beweegt dan de terugtreksnelheid van de te gieten sectie. Onder deze omstandigheden worden drukspanningen ontwikkeld in de stollende schaal die de neiging heeft om oppervlaktescheuren en porositeit af te dichten en zo de sterkte van de schaal te vergroten. Tijdens het 'opwaartse' gedeelte van de cyclus wordt de mal zeer snel teruggebracht naar de startpositie en wordt de cyclus vervolgens herhaald. De vorm van de oscillerende cyclus is dus niet-symmetrisch ten opzichte van de tijd.

Elektromagnetische roersystemen (EMS) creëren de elektromagnetische kracht, die op elke volume-eenheid staal werkt en een roerbeweging in het vloeibare staal teweegbrengt. Een EMS-systeem bestaat uit (i) powerpack inclusief transformator en hoog- en laagspanningsverdeler, (ii) frequentieomvormer, (iii) roerder, (iv) monitor/controller en (v) koelwatersysteem. De toepassing van elektromagnetische roertechniek (EMS) bevordert de vorming van een gelijkassige kristallijne zone in de streng. Het zorgt voor de verfijning van de stollingsstructuur, de vermindering van het gehalte aan insluitsels en verbetering van de kwaliteit van het oppervlak, de ondergrond en de binnenstructuur van het gegoten product.

Secundaire koeling

Typisch bestaat het secundaire koelsysteem uit een reeks zones, die elk verantwoordelijk zijn voor een segment van gecontroleerde koeling van de stollende streng terwijl deze door de machine voortgaat. Het gespoten medium is water of een combinatie van lucht en water.

In deze regio vinden drie basisvormen van warmteoverdracht plaats:

- Straling – Het is de overheersende vorm van warmteoverdracht in de bovenste regionen van de secundaire koelkamer.

- Geleiding – Terwijl het product door de rollen gaat, wordt warmte overgedragen door de schaal als geleiding en ook door de dikte van de rollen, als gevolg van het bijbehorende contact. Deze vorm van warmteoverdracht volgt de wet van Fourier. Deze vorm van warmteoverdracht vindt ook plaats via de opsluitrollen.

- Convectie - Dit warmteoverdrachtsmechanisme vindt plaats door snel bewegende gesproeide waterdruppels of nevel uit de sproeikoppen, die de stoomlaag naast het stalen oppervlak binnendringen, die vervolgens verdampt.

In het bijzonder heeft de secundaire koelwarmteoverdracht de volgende functies.

- Verbeter en controleer de stollingssnelheid, en voor sommige CC-machines bereiken ze volledige stolling in deze regio

- Strandtemperatuurregeling via aanpassing van de intensiteit van het sproeiwater

- Machine-insluitingskoeling

Strandinsluiting

In CC-machines moet de gegoten streng worden ondersteund door rollen en van het verticale naar het horizontale vlak worden geleid. Het insluitingsgebied is een integraal onderdeel van het secundaire koelgebied. Een reeks vasthoudrollen bevat de streng, die zich uitstrekt over tegenoverliggende strengvlakken. Randrolinsluiting kan ook vereist zijn. De focus van dit gebied is om strenggeleiding en insluiting te bieden totdat de stollende schaal zelfdragend is.

Om compromissen in de kwaliteit van het staalproduct te voorkomen, moet zorgvuldig worden nagedacht over het minimaliseren van spanningen die samenhangen met de opstelling van de rollen en het onbuigzaam maken van de streng. De lay-out van de rol, inclusief tussenruimte en roldiameters, is dus zorgvuldig geselecteerd om uitpuilen tussen de rollen en spanningen tussen vloeistof en vaste stof te minimaliseren.

Om doorbuigingen te beperken, worden de rollen ondersteund in meerdere wentellagers. Deze lagers worden blootgesteld aan hoge belastingen, lage snelheden, spatwater en hoge temperaturen. De rollen worden normaal ondersteund in sferische rollagers en cilindrische rollagers van verschillende uitvoeringen (open, afgedicht, ongespleten of gespleten). In de hogere segmenten worden over het algemeen naaldlagers gebruikt.

Het ondersteunen van de streng vereist behoud van de vorm van de streng, aangezien de streng zelf een stollende schaal is die een vloeibare kern bevat die uitpuilende ferrostatische krachten bezit van de kopdruk die verband houdt met de machinehoogte. Het meest zorgwekkende gebied bevindt zich hoog in de machine. Hier is de uitpuilende kracht relatief klein, maar de schaal is dunner en op zijn zwakst. Om deze inherente zwakte te compenseren en het scheuren van de schaal en de daaruit voortvloeiende uitbarstingen van vloeibaar staal te voorkomen, is de roldiameter klein met een kleine onderlinge afstand. Net onder de mal worden doorgaans alle vier de vlakken ondersteund, met alleen de brede vlakken die lager in de machine worden ondersteund.

Buigen en rechttrekken

Even belangrijk voor het insluiten en geleiden van de streng van het verticale naar het horizontale vlak zijn de buig- en rechttrekkende krachten. Als er buiging optreedt, staat de buitenste straal van de massieve schaal onder spanning, terwijl de binnenste straal onder druk staat. De resulterende spanning wordt bepaald door de boogstraal samen met de mechanische eigenschappen van de staalsoort die wordt gegoten. Als de spanning langs de buitenradius te groot is, kunnen er scheuren ontstaan, die de kwaliteit van het staal ernstig aantasten. Deze spanningen worden doorgaans geminimaliseerd door een meerpunts onbuigproces op te nemen, waarbij de stralen steeds groter worden om het product geleidelijk recht te trekken in het horizontale vlak.

Dummy-balk

Dummy bars zijn meestal van verschillende typen, afhankelijk van hun ontwerp. Dit zijn (i) starre dummy-bars, (ii) dummy-bars met starre beweegbare delen en uitzetbare (pneumatische) secties, en (iii) dummy-bars met beweegbare delen (kettingtype).

Stijve dummy bars zijn eenvoudig te bedienen en hebben een eenvoudig ontwerp. Ze hebben operationele betrouwbaarheid. Dummybars van het kettingtype worden gebruikt bij elk type CC-machine. Afhankelijk van de beweeglijkheid van de secties kunnen de dummy-staafkettingen starre of uitzetbare secties hebben. Dummy bars met stijve secties zijn uitgerust met hydraulische mechanismen voor het verplaatsen en vasthouden van rollen. Dummy bars met uitbreidbare secties worden gebruikt bij het vasthouden van rollen met een veer. Sommige CC-operators geven er de voorkeur aan om stijve dummy-staven te gebruiken voor CC-machines met meerdere strengen van het radiale type, waardoor het voorbereidingsproces van de CC-machinestreng kan worden versneld.

De stijve dummy bar is een gebogen balk met dezelfde doorsnede die in de CC-machine moet worden gegoten. De balk wordt gebogen om overeen te komen met de krommingsstraal van de procesas van de CC-machine. De invoer van de starre dummy-bar in de mal gebeurt naar boven door de machinerolgeleiding. De stijve dummy bars zijn eenvoudig te vervaardigen en te gebruiken.

Het ontwerp van de kop van een dummy bar is gebaseerd op de wijze van toevoeren, plaatsing in de mal, plaatsing van de afdichting en koeling, alsmede de wijze van aansluiten op en scheiden van het gietstuk. Het apparaat voor het verwijderen en opslaan van dummy bars is ontworpen voor elke specifieke streng. Het aanleveren en invoeren van dummy-staven in de mal, het losmaken van het gegoten gedeelte en het verwijderen na het doortrekken van rolgeleiders, en het in de niet-werkende positie houden, worden uitgevoerd door middel van speciale machines, die vaak zijn uitgerust met speciale hulpmechanismen. Dummy bars kunnen op twee manieren in de mal worden ingevoerd, namelijk naar beneden en naar boven.

Faciliteiten die verder gaan dan de sectie buigen en rechttrekken

Na het rechttrekken wordt de streng op rollentafels naar een afsnijmachine getransporteerd waar het gedeelte op de gewenste lengte wordt gesneden. Er zijn twee soorten doorslijpmachines, namelijk (i) autogeentoortsen en mechanische scharen. Oxy-fuel toortsen worden gebruikt voor grote secties zoals platen en bloemen. Knuppels worden ofwel gesneden door fakkels of scharen. Nadat het op de gewenste lengte is gesneden, gaat het gegoten product door het productidentificatiesysteem waar de productidentificatie wordt geponst of geverfd. Daarna wordt het gietstalen profiel, afhankelijk van de vorm of kwaliteit, ofwel in een tussenopslag geplaatst, ofwel warm geladen in de opwarmoven voor warmwalsen of verkocht als halffabrikaat. In het geval van kleinere secties wordt het gegoten product overgebracht naar de koelbedden, die voornamelijk van het type met omkeerbare balk zijn om de rechtheid van het product te behouden.

Productieproces

- Freesmachines - Inleiding en soorten besproken

- Wat is een saaie machine? - Soorten en toepassingen?

- Eenassige draaimachine en meer

- Welke eigenschappen definiëren industriële machines en apparatuur?

- CNC-machines:typen, onderdelen en voordelen

- Het proces van bronsgieten en het gebruik ervan

- Een korte introductie tot afkantmachines en aanverwante machines

- Over boor- en tapmachines

- De molenmachine en zijn verschillende subcategorieën

- Werkingsprincipe van het spuitgietproces en zijn toepassingen:

- Werkingsprincipe van een gokautomaat en zijn machanisme