Brandstofverbranding en warmteoverdracht in een oven

Brandstofverbranding en warmteoverdracht in een oven

In een oven is warmte nodig voor het verwarmen van de ovenlading (materiaal dat in de oven moet worden verwarmd) en soms voor de chemische reacties. De drie bronnen van warmte-energie zijn (i) verbranding van brandstoffen, (ii) elektrische energie en (iii) chemische energie die beschikbaar is via de exotherme reacties. Anders dan de elektro-thermische ovens, wordt aan deze warmtebehoefte (exclusief de chemische energie) voldaan door de verbranding van een brandstof. De brandstof kan een gasvormige brandstof zijn (bijv. bijproductgassen zoals cokesovengas, hoogovengas en convertorgas, aardgas en vloeibaar petroleumgas enz.), een vloeibare brandstof (bijv. stookolie en teer enz.) , of een vaste brandstof (bijvoorbeeld steenkool en cokes enz.).

Alle brandstoffen bevatten potentiële energie. Bij verbranding komt deze potentiële energie vrij in de verbrandingsproducten (POC). Verbranding wordt normaal gesproken beschouwd als de gecontroleerde afgifte van warmte en energie uit de chemische reactie tussen een brandstof en een oxidatiemiddel. Bijna alle verbranding in industriële processen gebruikt een koolwaterstofbrandstof. Een algemene verbrandingsreactie voor een typische koolwaterstofbrandstof wordt gegeven door de vergelijking brandstof + oxidatiemiddel =koolstofdioxide (CO2) + waterdamp (H2O) + andere soorten. De ‘andere soort’ hangt af van het type oxidator dat wordt gebruikt en de verhouding van de brandstof tot oxidator. De meest gebruikte oxidator is lucht, die voor bijna 79 vol.% stikstof (N2) bestaat en over het algemeen wordt meegenomen in het verbrandingsproces. Als de verbranding brandstofrijk is, wat betekent dat er niet genoeg zuurstof (O2) is om de brandstof volledig te verbranden, dan zijn er onverbrande koolwaterstoffen in de uitlaatproducten en weinig of geen overtollige O2. Als de verbranding brandstofarm is, wat betekent dat er meer O2 is dan nodig is om de brandstof volledig te verbranden, en dan is er een overmaat aan O2 in de uitlaatproducten.

De brandstof heeft een grote invloed op de warmteoverdracht in het verbrandingssysteem van de oven. Een van de belangrijkste eigenschappen is de stookwaarde van de brandstof. Dit wordt gebruikt om te bepalen hoeveel brandstof moet worden verbrand om de gewenste productiesnelheid van materiaal dat wordt verwarmd te verwerken. De stookwaarde wordt gespecificeerd als de hogere stookwaarde (HHV) of de lagere stookwaarde (LHV).

De LZV sluit de verdampingswarmte uit, de energie die nodig is om vloeibaar water om te zetten in stoom. Dit betekent dat de LZV ervan uitgaat dat alle POC's gasvormig zijn, wat meestal het geval is voor bijna alle industriële verbrandingstoepassingen. Als de verbrandingsproducten het proces moeten verlaten bij een temperatuur die laag genoeg is om al het water van een gas in een vloeistof te veranderen, dan moet de condensatiewarmte als extra energiebron in het proces worden vrijgelaten. De HHV van een brandstof omvat deze extra energie.

De samenstelling van de brandstof is belangrijk bij het bepalen van de samenstelling van de POC en de hoeveelheid oxidatiemiddel die nodig is om de brandstof te verbranden. De dichtheid van de brandstof is nodig om de stroomsnelheden door het brandstoftoevoersysteem van de oven en de bijbehorende pijpafmetingen te bepalen.

De samenstelling van het uitlaatgas is erg belangrijk bij het bepalen van de warmteoverdracht in de oven. Onverbrande koolwaterstoffen in de uitlaat geven aan dat de brandstof niet volledig is verbrand en dus niet alle beschikbare warmte is vrijgekomen. Hoge overtollige O2-niveaus in het uitlaatgas geven meestal aan dat er te veel oxidatiemiddel is toegevoerd. De overtollige oxidator voert voelbare energie naar buiten via het uitlaatgas. Dit betekent opnieuw dat een deel van de beschikbare warmte van de brandstof niet volledig is gebruikt om de ovenlading te verwarmen. Als de oxidator lucht is, wordt een groot deel van de beschikbare energie in de brandstof uitgevoerd in het rookkanaal met de uitlaatproducten.

De POC brengt de warmte-energie over naar de ovenlading om de temperatuur te verhogen tot de vereiste waarde en verlaat vervolgens de oven. De voelbare warmte in POC bij de kritische procestemperatuur is niet beschikbaar voor de oven. Hoe hoger de kritische procestemperatuur, hoe hoger de voelbare warmte in POC. Deze voelbare warmte in POC is erg belangrijk vanuit het oogpunt van brandstofgebruik.

Er zijn twee veel voorkomende soorten oxidatiemiddelen die worden gebruikt in industriële verbrandingsprocessen. De meeste processen gebruiken lucht als oxidatiemiddel. Veel van de processen bij hogere temperaturen gebruiken echter een oxidatiemiddel dat een hogere concentratie O2 bevat dan in de lucht beschikbaar is (ongeveer 21 vol.%). Deze vorm van verbranding wordt ook wel O2-versterkte verbranding genoemd. In veel gevallen kan de productiesnelheid in een verwarmingsproces aanzienlijk worden verhoogd met slechts relatief kleine hoeveelheden O2-verrijking.

In verschillende gevallen kunnen lucht-/brandstofbranders met weinig of geen aanpassingen succesvol werken met een oxidatiemiddel dat tot ongeveer 30% O2 bevat. Bij hogere O2-concentraties kan de vlam onstabiel worden of kan de vlamtemperatuur te hoog worden voor een brander die ontworpen is om onder lucht/brandstofomstandigheden te werken. Bij toepassingen bij hogere temperaturen, waar de voordelen van O2 met een hogere zuiverheid de extra kosten rechtvaardigen, kunnen oxidatiemiddelen met een hogere zuiverheid worden gebruikt (meer dan 90% O2). Het verwarmingsproces wordt sterk geïntensiveerd door de hoge zuiverheid O2. De zuiverheid van het oxidatiemiddel heeft een grote invloed op de warmteoverdracht in een verbrandingssysteem.

Een belangrijk aspect in een verbrandingssysteem is de verhouding van de brandstof tot de oxidator. Er zijn veel manieren waarop dit kan worden gespecificeerd. Deze worden hier in het kort besproken. Een globale verbrandingsreactie met CH4 (methaan) als brandstof kan worden geschreven als CH4 + (xO2 + yN2) =CO, CO2, H2, H2O, N2, NOx, O2, sporencomponenten. De stoichiometrie van een reactie geeft de verhouding van O2 tot brandstof aan voor een bepaald verbrandingssysteem. Een methode om de stoichiometrie te kwantificeren is om alleen de O2 in de oxidator te beschouwen, aangezien de inerte stoffen in de oxidator niet nodig zijn voor de reactie. Als we CH4 als brandstof beschouwen, kan de globale vereenvoudigde stoichiometrische reactie met lucht dus worden geschreven als CH4 + (2O2 + 7,52N2) =CO2 + 2H2O + 7,52N2. In deze reactie wordt lucht weergegeven als 2O2 + 7,52N2. Hier is de stoichiometrische verhouding 2 omdat er 2 moleculen O2 nodig zijn om één molecuul CH4 te verbranden.

Deze methode voor het specificeren van de stoichiometrische verhouding wordt over het algemeen gebruikt voor verbrandingssystemen waarin O2-verrijking is verwerkt. Dit omdat de hoeveelheid O2 die aan het verbrandingssysteem wordt geleverd van belang is.

Werkelijke vlammen vereisen over het algemeen wat overtollige O2 voor volledige verbranding van de brandstof. Dit komt door een onvolledige vermenging tussen de brandstof en het oxidatiemiddel. Voor de brandstofrijke verbranding van CH4 is de stoichiometrische verhouding kleiner dan 2. Bij brandstofarme verbranding van CH4 is de stoichiometrische verhouding groter dan 2. De oxidatorsamenstelling is dus belangrijk. Een gebruikelijke manier om de samenstelling van het oxidatiemiddel te specificeren, is door de O2-molfractie in het oxidatiemiddel te berekenen.

Veel industriële verbrandingsprocessen lopen met ongeveer 3% meer O2 dan theoretisch nodig is voor een perfecte verbranding. Dit is vaak de hoeveelheid overtollig O2 die nodig is om de uitstoot van onverbrande koolwaterstoffen tot een minimum te beperken en een volledige verbranding van de brandstof te garanderen. Dit kan te wijten zijn aan mengbeperkingen tussen de brandstof en het oxidatiemiddel, vooral in niet-voorgemengde systemen.

Te veel overtollige O2 betekent dat er energie wordt verspild aan het opwarmen van de overtollige verbrandingslucht, in plaats van aan de ovenlading. Daarom is het wenselijk om net genoeg overtollige O2 te gebruiken om een lage CO-uitstoot (koolstofmonooxide) te krijgen. Een voorbeeld van een vereenvoudigde globale reactie voor CH4 met 3% overmaat O2 is de reactie CH4 + (2.06O2 + 7.75N2) =CO2 + 2H2O + 0.06O2 + 7.75N2.

De meeste industriële vlammen zijn turbulent, wat over het algemeen wordt bepaald door een turbulent Reynoldsgetal (Re). De turbulente karakteristieke lengteschaal wordt normaal de Kolmogorov-lengte genoemd. De lengte van Kolmogorov is representatief voor de dimensie waar dissipatie optreedt. De Taylor-lengteschaal kan worden gedefinieerd als de verhouding van de reksnelheid tot de viskeuze krachten. De verschillende lengtes kunnen worden gebruikt om een vlam te karakteriseren. Een vlam kan zijn (i) een gerimpelde vlam, (ii) ernstig gerimpelde vlam, (iii) vlammetjes in wervelingen en (iv) verdeeld reactiefront. Een niet-dimensionaal Damköhler-getal (Da) geeft het type reactietijd aan dat significant is voor het specifieke type verbrandingsreactie. Dit getal is de verhouding tussen de reactietijd en de stroomsnelheid.

Verbrandingseigenschappen

De normale verbrandingseigenschappen die over het algemeen in industriële toepassingen worden gebruikt, zijn (i) samenstelling van het verbrandingsproduct, (ii) vlamtemperatuur, (iii) beschikbare warmte en (iv) rookgasvolume na verbranding. Deze zijn belangrijk bij het berekenen van de warmteoverdracht van de vlam en uitlaatgassen naar de oven en naar de ovenlading.

Verbrandingsproducten

Er zijn een aantal variabelen die een significante invloed kunnen hebben op de verbrandingsproducten. Enkele van de belangrijke variabelen zijn de oxidatiemiddelsamenstelling, mengverhouding, voorverwarmtemperaturen van lucht en brandstof en brandstofsamenstelling. Deze worden hieronder kort besproken.

Samenstelling van oxidatiemiddel – Als we het voorbeeld nemen van CH4-verbranding, kan de stoichiometrische verbranding van CH4 met lucht worden weergegeven door de globale vergelijking CH4 + 2O2 + 7.52N2 =CO2, 2H2O, 7.52N2 en sporencomponenten. Het is te zien dat meer dan 70 volumeprocent van de uitlaatgassen N2 is. Evenzo kan een stoichiometrisch O2/CH4-verbrandingsproces worden weergegeven door de vergelijking CH4 + 2O2 =CO2, 2H2O en sporensoorten. Het volume uitlaatgassen wordt aanzienlijk verminderd door de verwijdering van N2. Over het algemeen kan een stoichiometrisch O2-versterkt CH4-verbrandingsproces worden weergegeven door de vergelijking CH4 + 2O2 + xN2 =CO2 + 2H2O + xN2 + sporencomponenten.

De feitelijke samenstelling van de uitlaatproducten van de verbrandingsreactie hangt af van verschillende factoren, waaronder de samenstelling van het oxidatiemiddel, de temperatuur van de gassen en de equivalentieverhouding. De equivalentieverhouding wordt gedefinieerd als de verhouding van de werkelijke brandstof/luchtverhouding tot de stoichiometrische brandstof/luchtverhouding. Stoichiometrische verbranding vindt plaats wanneer alle O2 in de reactie wordt verbruikt en er geen moleculaire O2 in de producten zit.

Een adiabatisch proces houdt in dat er geen warmte verloren gaat tijdens de reactie, of dat de reactie plaatsvindt in een perfect geïsoleerde kamer. Dit is niet het geval bij een daadwerkelijk verbrandingsproces waarbij warmte door straling van de vlam verloren gaat. Het voorspelde belangrijkste product voor de adiabatische evenwichtsverbranding van CH4 is een functie van de oxidatiemiddelsamenstelling.

Een evenwichtsproces betekent dat er een oneindige hoeveelheid tijd is om de chemische reacties te laten plaatsvinden, of dat de reactieproducten niet worden beperkt door chemische kinetiek. In werkelijke omstandigheden zijn de verbrandingsreacties echter in fracties van een seconde voltooid. Verder, als N2 uit de oxidator wordt verwijderd, neemt de concentratie van N2 in de uitlaatproducten dienovereenkomstig af. Evenzo is er een toename van de concentraties CO, CO2 en H2O. Voor dit adiabatische proces is er een aanzienlijke hoeveelheid CO bij hogere niveaus van O2 in de oxidator.

De radicaalproducten H, O en OH nemen allemaal toe met de O2 in de oxidator. NO (stikstofmonoxide) neemt aanvankelijk toe en neemt vervolgens af na ongeveer 60% O2 in de oxidator naarmate meer N2 uit het systeem wordt verwijderd. Wanneer de oxidator pure O2 is, wordt er geen NO gevormd omdat er geen N2 beschikbaar is. Onverbrande brandstof in de vorm van H2 en niet-gereageerde oxidator in de vorm van O2 nemen ook toe met de O2-concentratie in de oxidator. Deze toename van radicale concentraties, onverbrande brandstof in de vorm van CO en H2 en niet-gereageerde O2 zijn allemaal te wijten aan chemische dissociatie die optreedt bij hoge temperaturen.

De werkelijke vlamtemperatuur is lager dan de adiabatische evenwichtsvlamtemperatuur vanwege de onvolmaakte verbranding en straling van de vlam. De werkelijke vlamtemperatuur wordt bepaald door hoe goed de vlam zijn warmte uitstraalt en hoe goed het verbrandingssysteem, inclusief de ovenlading en de vuurvaste wanden, die straling absorbeert.

Een sterk lichtgevende vlam heeft over het algemeen een lagere vlamtemperatuur dan een sterk niet lichtgevende vlam. De werkelijke vlamtemperatuur is ook lager wanneer de ovenlading en de wanden meer stralingsabsorberend zijn. Dit gebeurt wanneer de ovenlading en de wanden een lagere temperatuur hebben en een hoger stralingsabsorptievermogen hebben.

Wanneer de gasvormige verbrandingsproducten de vlam verlaten, verliezen ze gewoonlijk meer warmte door convectie en straling terwijl ze door de verbrandingskamer reizen. Het doel van een verbrandingsproces is om de chemische energie in de brandstof over te brengen naar de ovenlading, of in sommige gevallen naar de verbrandingskamer. Hoe thermisch efficiënter het verbrandingsproces is, hoe meer warmte wordt overgedragen van de verbrandingsproducten naar de ovenlading en naar de verbrandingskamer. Daarom is de gastemperatuur in de uitlaatpijp bij voorkeur veel lager dan in de vlam in een thermisch efficiënt verwarmingsproces. De samenstelling van de verbrandingsproducten verandert dan met de gastemperatuur.

Mengverhouding – De O2- en N2-concentraties in de uitlaatgassen nemen strikt af met de equivalentieverhouding. De H2O- en CO2-concentraties pieken bij stoichiometrische omstandigheden. Dit is belangrijk omdat beide gassen niet-lichtgevende gasvormige straling produceren. De onverbrande brandstoffen in de vorm van H2 en CO nemen beide toe met de equivalentieverhouding. Dit wordt weerspiegeld in de beschikbare warmte omdat niet alle brandstof volledig wordt verbrand.

Voorverwarmtemperatuur lucht en brandstof – In veel industriële verbrandingsprocessen wordt warmte teruggewonnen om de algehele thermische efficiëntie van het proces te verbeteren en de bedrijfskosten te verlagen. De teruggewonnen warmte wordt normaal gesproken gebruikt om de inkomende verbrandingslucht voor te verwarmen en soms ook om de inkomende brandstof voor te verwarmen. Het voorverwarmen van de lucht of de brandstof beïnvloedt de samenstelling van de verbrandingsproducten. CO2, H2O en N2 waarbij alle uitlaatgassen afnemen met luchtvoorverwarmen als gevolg van chemische dissociatie. Vanwege veiligheidsoverwegingen en de mogelijkheid van roetvorming in de brandstoftoevoerleidingen, zijn hogere voorverwarmtemperaturen van de brandstof niet praktisch of aanbevolen onder de meeste omstandigheden. Over het algemeen is te zien dat er slechts een lichte afname is van de concentraties van de belangrijkste componenten en een lichte toename van de concentraties van de minder belangrijke componenten van de uitlaatgassen. Dit komt door het feit dat de massa brandstof relatief klein is in vergelijking met de massa verbrandingslucht die aan het verbrandingssysteem wordt toegevoerd. Dit betekent dat het voorverwarmen van de verbrandingslucht een veel grotere impact heeft dan het voorverwarmen van de brandstof voor een bepaalde voorverwarmtemperatuur.

Brandstofsamenstelling – Verbrandingsproducten zijn afhankelijk van de brandstofsamenstelling. De voorspelde samenstellingen van het verbrandingsproduct voor verschillende brandstoffen onder verschillende bedrijfsomstandigheden kunnen worden berekend. De meest gebruikte gasvormige brandstoffen zijn H2 (waterstof), CH4, C3H8 (propaan) en mengsels van H2 en CH4. Deze zijn bedoeld om representatief te zijn voor brandstoffen die normaal in industriële toepassingen worden gebruikt. In termen van lichtkracht produceert H2 niet-lichtgevende vlammen, CH4 produceert vlammen met een lage lichtsterkte en C3H8 produceert vlammen met een hogere lichtsterkte.

Vlamtemperatuur – De vlamtemperatuur is een kritische variabele bij het bepalen van de warmteoverdracht van de vlam naar de ovenlading. De adiabatische vlamtemperatuur wordt beïnvloed door de oxidatie- en brandstofsamenstellingen, de mengverhouding en de lucht- en brandstofvoorverwarmingstemperaturen. De werkelijke vlamtemperaturen zijn echter niet zo hoog als de adiabatische vlamtemperatuur, maar de trends zijn vergelijkbaar en representatief voor de werkelijke omstandigheden.

Oxidator en brandstofsamenstelling – De vlamtemperatuur stijgt aanzienlijk wanneer lucht wordt vervangen door O2, aangezien N2 als verdunningsmiddel werkt en de vlamtemperatuur verlaagt. De vlamtemperatuur varieert normaal voor lucht en zuivere O2. Er is een snelle stijging van de vlamtemperatuur van lucht tot ongeveer 60% O2 in de oxidator. De vlamtemperatuur stijgt langzamer bij hogere O2-concentraties. Ook heeft de brandstofsamenstelling een sterke invloed op de vlamtemperatuur. In een brandstofmengsel van H2 en CH4 neemt de temperatuur toe naarmate het H2-gehalte in het mengsel toeneemt. Het is belangrijk op te merken dat de toename niet lineair is, met een snellere toename bij hogere niveaus van H2. Vanwege de relatief hoge kosten van H2 in vergelijking met CH4 en C3H8, wordt het in veel industriële toepassingen niet gebruikt. In veel van de koolwaterstoftoepassingen worden echter vaak brandstoffen met een hoog H2-gehalte gebruikt. Deze brandstoffen zijn bijproducten van het chemische fabricageproces en daarom veel goedkoper dan het kopen van H2 bij een industriële gasleverancier en kosteneffectiever dan het gebruik van andere gekochte brandstoffen.

Mengverhouding – De piekvlamtemperaturen treden op bij stoichiometrische omstandigheden. Hoe lager de O2-concentratie in het oxidatiemiddel, hoe meer de vlamtemperatuur wordt verlaagd door te werken onder niet-stoichiometrische omstandigheden (brandstofrijk of brandstofarm). Dit komt door de hogere concentratie N2, die warmte absorbeert en de algehele temperatuur verlaagt. Onder stoichiometrische omstandigheden is er net genoeg oxidatiemiddel om alle brandstof volledig te verbranden. Elke extra oxidator absorbeert voelbare energie van de vlam en verlaagt de vlamtemperatuur. Bij de meeste echte vlammen treedt de piekvlamtemperatuur vaak op bij enigszins brandstofarme omstandigheden. Dit komt door de onvolmaakte menging waarbij iets meer O2 nodig is om alle brandstof volledig te verbranden. Bijna alle industriële verbrandingstoepassingen worden uitgevoerd onder brandstofarme omstandigheden om ervoor te zorgen dat de CO-uitstoot laag is. Vandaar dat, afhankelijk van het eigenlijke branderontwerp, de vlamtemperatuur dicht bij zijn piek kan zijn, wat vaak wenselijk is voor het maximaliseren van de warmteoverdracht. Een veel voorkomend probleem bij het maximaliseren van de vlamtemperatuur is dat de NOx (oxiden van N2) emissies ook worden gemaximaliseerd aangezien NOx ongeveer exponentieel toeneemt met de gastemperatuur. Dit heeft geleid tot veel ontwerpconcepten voor het verlagen van de piekvlamtemperatuur in de vlam om de NOx-emissies te minimaliseren. Dit heeft ook invloed op de warmteoverdracht van de vlam.

Temperatuur voor het voorverwarmen van oxidatiemiddel en brandstof – De adiabatische vlamtemperatuur varieert en is een functie van de voorverwarmtemperatuur van de oxidator voor lucht/CH4- en O2/CH4-vlammen. De stijging van de vlamtemperatuur is relatief klein voor de O2/CH4-vlam, omdat de verhoogde voelbare warmte van de O2 slechts een fractie is van de chemische energie in de brandstof. Voor lucht/CH4-vlammen heeft het voorverwarmen van de lucht een grotere impact, aangezien de toename van voelbare warmte zeer significant is vanwege de grote hoeveelheid lucht in de verbrandingsreactie. De adiabatische vlamtemperatuur stijgt snel voor lucht/brandstofvlammen in veel brandstoffen.

Beschikbare verwarming – De beschikbare warmte in het verbrandingssysteem van de oven is belangrijk bij het bepalen van het totale thermische rendement en is daarom een factor bij het berekenen van de warmteoverdracht in het proces. Het is minder effectief om te proberen de warmteoverdracht in het systeem, dat inherent een lage beschikbare warmte heeft, te maximaliseren. Beschikbare warmte wordt gedefinieerd als de bruto verwarmingswaarde van de brandstof, verminderd met de energie die door de hete uitlaatgassen wordt geleverd tijdens het verbrandingsproces.

De bruto beschikbare warmte (GAH) in de oven wordt gegeven door vergelijking GAH =calorische waarde van de brandstof + voelbare warmte van de reactanten - warmte gedragen door POC die de oven verlaat. GAH staat voor de warmte die beschikbaar is bij de kritische procestemperatuur. Het vertegenwoordigt niet de beschikbare warmte om een bepaalde functie uit te voeren vanwege de verschillende soorten verliezen. Het kan worden gebruikt als een criterium voor het vergelijken van verschillende brandstofverbrandingssystemen.

Verder zijn er in een oven warmteverliezen die worden bepaald door de proceskritische temperatuur, de dikte van de vuurvaste voering en de thermische geleidbaarheid van het vuurvaste materiaal. Daarom wordt de netto beschikbare warmte (NAH) in de oven gegeven door de vergelijking NAH =GAH − warmteverliezen. NAH kan worden gebruikt als criterium voor het vergelijken van de smelt-/smelt-/verwarmingsefficiëntie van verschillende ovens.

De warmte die tijdens het proces verloren gaat via openingen in de oven, door de ovenwanden of door luchtinfiltratie wordt niet meegenomen in de berekening van de theoretisch beschikbare warmte omdat deze procesafhankelijk is. De theoretisch beschikbare warmte moet evenredig zijn met de hoeveelheid energie die daadwerkelijk door de ovenlading wordt geabsorbeerd in een daadwerkelijk proces, wat direct verband houdt met het thermische rendement van het systeem. Daarom wordt de theoretisch beschikbare warmte over het algemeen gebruikt om de thermische efficiëntie-trends weer te geven als functies van uitlaatgastemperatuur, oxidatiemiddel en brandstofsamenstelling, mengverhouding en lucht- en brandstofvoorverwarmingstemperaturen.

De beschikbare warmte varieert als functie van de uitlaatgastemperatuur en neemt snel af met de uitlaatgastemperatuur en is relatief onafhankelijk van de brandstofsamenstelling. Om de thermische efficiëntie van het proces te maximaliseren, is het daarom wenselijk om de temperatuur van het uitlaatgas te minimaliseren. Dit wordt meestal gedaan door de warmteoverdracht van de uitlaatgassen naar de ovenvulling (en ovenwanden) te maximaliseren en door een deel van de warmte in de uitlaatgassen terug te winnen door het oxidatiemiddel en/of de brandstof voor te verwarmen.

Naarmate de uitlaatgastemperatuur stijgt, wordt er meer energie uit het verbrandingssysteem afgevoerd en blijft er minder in het systeem achter. De beschikbare warmte neemt af tot nul bij de adiabatische evenwichtsvlamtemperatuur waarbij geen warmte verloren gaat uit de gassen. De beschikbare warmte van een CH4/O2-verbrandingssysteem is zelfs bij een uitlaatgastemperatuur van rond de 2000 graden Celsius nog steeds 57%. Ook is het meestal niet erg economisch om CH4/lucht-systemen te gebruiken voor verhittings- en smeltprocessen op hoge temperatuur. Bij een uitlaattemperatuur van rond de 1300°C is de beschikbare warmte voor het CH4/air-systeem slechts iets meer dan 30 %. Warmteterugwinning in de vorm van voorverwarmde lucht wordt over het algemeen gebruikt voor verwarmingsprocessen bij hogere temperaturen om de thermische efficiëntie van de oven te verhogen.

Naarmate de uitlaatgastemperatuur stijgt, neemt de beschikbare warmte af omdat er meer energie met de uitlaatgassen wordt uitgevoerd. Er is een aanvankelijke snelle toename van de beschikbare warmte naarmate de O2-concentratie in de oxidator toeneemt ten opzichte van de 21% die in lucht wordt aangetroffen. Dit is een van de redenen waarom O2-verrijking een populaire techniek is, aangezien de stapsgewijze verhoging van de efficiëntie zeer significant is. Het thermisch rendement van het CH4/air-systeem is twee keer zo hoog als de lucht wordt voorverwarmd tot ongeveer 1100 graden Celsius.

Voor het CH4/O2-systeem is de efficiëntieverhoging veel minder dramatisch door het voorverwarmen van de O2. Dit komt omdat het initiële rendement zonder voorverwarming al 70% is en omdat de massa van de O2 lang niet zo belangrijk is in de verbrandingsreactie in vergelijking met de luchtmassa in een brandstof/luchtsysteem. Er zijn ook veiligheidsrisico's bij het stromen van hete O2 door pijpleidingen, apparatuur voor warmterecuperatie en een brander. De brandstofbesparing voor een bepaalde technologie kan worden berekend met behulp van de beschikbare warmtecurves.

Volume uitlaatgas - De stroomsnelheid van gassen door een verbrandingskamer van een oven is evenredig met de convectieve warmteoverdracht naar de ovenlading. Er zijn verschillende factoren die deze stroomsnelheid beïnvloeden. Een daarvan is de gastemperatuur, aangezien gassen met een hogere temperatuur hogere werkelijke stroomsnelheden (kubieke meter per uur) hebben vanwege de thermische uitzetting van de gassen. Dit betekent dat het voorverwarmen van de brandstof of het oxidatiemiddel, die beide normaal gesproken de vlamtemperatuur verhogen, hogere werkelijke stroomsnelheden oplevert. De stroomsnelheid van de gassen is echter hetzelfde wanneer gecorrigeerd voor standaard temperatuur- en drukomstandigheden (STP).

Een andere factor die een zeer sterke invloed heeft op het gasdebiet door het verbrandingssysteem is de oxidatiemiddelsamenstelling. O2-versterkte verbranding houdt in feite in dat N2 uit de oxidator wordt verwijderd. Een grote verandering ten opzichte van lucht/brandstofverbranding is de vermindering van het rookgasvolume. Dit betekent dat voor elk eenheidsvolume brandstof 3 genormaliseerde volumes gas worden geproduceerd voor O2/brandstofverbranding vergeleken met 10,5 volumes voor lucht/brandstofverbranding. Deze vermindering kan zowel positieve als negatieve effecten hebben, maar het effect op de convectiewarmteoverdracht is een vermindering van de gemiddelde gassnelheid door een ovenkamer en een resulterende vermindering van de convectiewarmteoverdracht naar de ovenlading.

Eigenschappen voor het transport van uitlaatgassen

De transporteigenschappen van de gasvormige componenten in de ovenkamer zijn belangrijk voor het bepalen van de warmteoverdracht en vloeistofdynamica. De eigenschappen zijn sterk afhankelijk van de temperatuur en de gascomponenten. De belangrijke gaseigenschappen voor warmteoverdracht in industriële ovenkamers variëren als functies van de brandstof- en oxidatiemiddelsamenstelling, mengverhouding en luchtvoorverwarmingstemperaturen. De eigenschapsvariatie als functie van de brandstofvoorverwarmtemperatuur heeft een minimaal effect. De gassamenstelling en temperatuur zijn nodig om niet-lichtgevende gasvormige straling te berekenen. De gastransporteigenschappen zijn nodig om de convectiewarmteoverdrachtscoëfficiënt te berekenen, die vaak wordt gegeven in de vorm Nusseltgetal (Nu). Nu wordt berekend uit het Prandtl-getal (Pr) en het Reynolds-getal (Re). De convectiewarmteoverdrachtscoëfficiënt 'h' wordt vervolgens berekend uit het Nusselt-getal met behulp van Nu =hd/k waarbij d een karakteristieke afmeting is voor het stromingssysteem en k de thermische geleidbaarheid van het fluïdum is. De gaseigenschappen die nodig zijn om de Nu-, Pr- en Re-getallen te berekenen, worden hieronder gegeven.

Dichtheid – De gasdichtheid kan worden gebruikt om het Re-getal te berekenen, dat over het algemeen nodig is om de convectieve warmteoverdrachtscoëfficiënt te berekenen. De dichtheid wordt ook gebruikt om de gemiddelde gassnelheid door de ovenkamer te berekenen, die normaal ook nodig is om de convectiecoëfficiënt te berekenen. De gasdichtheid is omgekeerd evenredig met de gastemperatuur, zodat naarmate de temperatuur stijgt, de dichtheid afneemt. De vermindering van de gasdichtheid is ongeveer evenredig met het omgekeerde van de absolute gastemperatuur. Ook neemt de gasdichtheid snel af naarmate het 02-gehalte in de oxidator toeneemt. Dit komt door de verhoogde vlamtemperaturen. Een lagere gasdichtheid betekent een lager Re-getal en dus verminderde convectieve warmteoverdracht, als alle andere variabelen hetzelfde blijven. Het massadebiet van gassen neemt echter ook af. De gemiddelde gassnelheid wordt dus niet significant beïnvloed als gevolg van het gecombineerde effect van lagere dichtheid en lagere massastroomsnelheid, zodat de impact op convectie als gevolg van gassnelheid minimaal is.

De gasdichtheid bereikt een minimum bij tussenliggende equivalentieverhoudingen. Dit kan weer worden toegeschreven aan de adiabatische evenwichtsvlamtemperatuur. Verder neemt de gasdichtheid bijna lineair af naarmate de voorverwarmtemperatuur van de lucht toeneemt, wat omgekeerd evenredig is met de curven voor de vlamtemperatuur. Ook neemt de gasdichtheid niet lineair af als functie van de samenstelling van het gasmengsel, zoals in het algemeen instinctief wordt verwacht. Nogmaals, de dichtheid komt omgekeerd overeen met de adiabatische vlamtemperaturen.

Specifieke warmte – De gasspecifieke warmte, ook wel de gaswarmtecapaciteit genoemd, is een andere transporteigenschap die van invloed is op de convectieve warmteoverdracht in het ovensysteem. Het wordt gebruikt om het Pr-getal te berekenen, dat vaak wordt gebruikt om de convectieve warmteoverdrachtscoëfficiënt te berekenen. Er is een niet-lineaire toename van de soortelijke warmte van het gas met betrekking tot de temperatuur van het uitlaatgas. Bij hogere temperaturen neemt de soortelijke warmte sneller toe. Verder neemt de soortelijke warmte van het uitlaatgas bijna lineair toe naarmate het 02-percentage in het oxidatiemiddel toeneemt. Als alle andere dingen hetzelfde zijn, verbetert dit de convectieve warmteoverdracht van de verbrandingsgassen naar de ovenvulling.

Er is echter een veel gecompliceerder verband tussen de soortelijke warmte en de equivalentieverhouding, inclusief een sterke brandstofafhankelijkheid. Alle brandstoffen vertonen een aanvankelijke toename van de soortelijke warmte naarmate de equivalentieverhouding toeneemt en een lokaal maximum bereiken onder stoichiometrische omstandigheden. Voorbij de stoichiometrische omstandigheden neemt de soortelijke warmte af, neemt af en neemt weer toe. In het geval van CH4 neemt de soortelijke warmte zeer snel toe bij hoge equivalentiewaarden. Hoewel de relatie tussen soortelijke warmte en equivalentieverhouding vrij ingewikkeld is, is de realiteit dat de meeste industriële verbrandingsprocessen worden uitgevoerd onder enigszins brandstofarme omstandigheden waar er een sterke maar meer lineaire relatie is tussen de equivalentieverhouding en de soortelijke warmte. Bij H2/CH4-brandstofmengsels neemt de soortelijke warmte snel toe bij hoge H2-gehalten in het brandstofmengsel. De vlamtemperatuur vertoont een zeer vergelijkbare relatie met het H2-gehalte in het mengsel.

Thermische geleidbaarheid – Net als de soortelijke warmte beïnvloedt de thermische geleidbaarheid van het gas het Pr-getal, wat op zijn beurt de convectieve warmteoverdrachtscoëfficiënt beïnvloedt. In dit geval is er een omgekeerd verband tussen de thermische geleidbaarheid en het Pr-getal. Naarmate de thermische geleidbaarheid toeneemt (afneemt), neemt het Pr-getal af (stijgt) samen met de convectiecoëfficiënt, ervan uitgaande dat alle andere variabelen constant blijven. De thermische geleidbaarheid van een gas is ruwweg afhankelijk van de vierkantswortel van de absolute temperatuur. Een vergelijkbare niet-lineaire toename van de thermische geleidbaarheid vindt plaats bij de gastemperatuur als bij de soortelijke warmte.

Verder neemt de thermische geleidbaarheid snel toe naarmate het 02-gehalte in het oxidatiemiddel toeneemt. De relatie is bijna lineair, hoewel er een snellere toename is bij lagere O2-gehalten in vergelijking met die bij hogere O2-gehalten in de oxidator. Er is echter een gecompliceerde relatie tussen een transporteigenschap en de equivalentieverhouding. Er is een lokaal maximum bij stoichiometrische omstandigheden. Voor H2 is het lokale maximum ook het algemene maximum voor een groot aantal equivalentieverhoudingen. Voor CH4 is er een snelle toename van de thermische geleidbaarheid bij zeer brandstofrijke omstandigheden (hoge equivalentieverhoudingen), waarbij de geleidbaarheid de lokale maximale waarde overschrijdt bij stoichiometrische omstandigheden. Hoewel niet zo dramatisch, is er een soortgelijk fenomeen voor C3H8. Hoewel de meeste industriële processen worden uitgevoerd onder enigszins brandstofarme omstandigheden, is er nog steeds een snelle verandering in thermische geleidbaarheid aan de brandstofarme kant van stoichiometrische omstandigheden.

Er bestaat een veel eenvoudiger verband tussen geleidbaarheid en voorverwarmtemperatuur van de verbrandingslucht. De geleidbaarheid neemt iets sneller toe dan lineair naarmate de voorverwarmtemperatuur stijgt. Ook neemt de thermische geleidbaarheid veel sneller toe naarmate het H2-gehalte in het H2/CH4-brandstofmengsel toeneemt.

Viscosity – The absolute or dynamic viscosity is a measure of momentum diffusion. Gas viscosity is having a similar relationship to the thermal conductivity. The viscosity is important in calculating both the Pr and Re numbers, but in opposite ways. As the gas viscosity increases (decreases), the Pr number increases (decreases) and the Re number decreases (increases) assuming that all the other variables are constant. The kinematic viscosity is related to the dynamic viscosity.

There is a nearly linear increase in gas viscosity with the exhaust product temperature. The gas viscosity increases as the O2 content in the oxidizer increases, similar to the adiabatic flame temperature. The gas viscosity peaks at an equivalence ratio of 1.0 (stoichiometric conditions) and declines as the mixture becomes either more fuel rich or more fuel lean. The gas viscosity also increases with the air preheat temperature, comparable to the flame temperature. The viscosity increases as the H2 content increases in an H2/CH4 fuel blend. The increase in the viscosity is more rapid at higher H2 contents.

Pr number – The Pr number is frequently used to calculate the convection heat transfer coefficient. The components of Pr include the specific heat, viscosity, and thermal conductivity. The combination of these variables which forms the Pr number changes as functions of the fuel and oxidizer compositions, the mixing ratio, and the air preheat temperature. However, there is little change in Pr number as a function of the fuel preheat-temperature. The Pr number decreases as a function of temperature, but in a non-uniform way. Initially, it decreases moderately quickly, then decreases more slowly, and finally decreases rapidly at higher temperatures.

There is also a highly nonlinear relationship between the Pr number and the oxidizer composition. For CH4 and C3H8, the Pr number decreases rapidly at first and then levels off at higher O2 contents. For H2, the Pr number actually has a minimum at around 50 % O2 content. Also, a highly nonlinear relationship exists between the Pr number and the equivalence ratio. Most of the fuels show local maximum and minimum. The Pr number also declines almost linearly with the air preheat temperature. The Pr number declines as the H2 content in an H2/CH4 fuel blend decreases, and decreases rapidly at high H2 contents.

Lewis number – The Lewis number (Le) is the ratio of the thermal diffusivity to the molecular (mass) diffusivity. The Le number is important for the heat transfer in combustion systems. In general, for Le values greater than 1, there are some enhancements in convective heat transfer due to chemical recombination reactions. The Le number is 1 for temperatures below 1200 deg C, depending on the fuel, and then rises fairly rapidly at higher temperatures. The Le number is greater than one for all oxidizer compositions under adiabatic equilibrium conditions, which equates to the highest flame temperature possible for those conditions. The values of Le number peaks at intermediate oxidizer compositions and declines at higher O2 contents. There is a dramatic peak in the Le number at stoichiometric conditions, with the Le number going below 1.0 at higher equivalence ratios. The Le number increases almost linearly with the air preheat temperature for adiabatic equilibrium conditions. It increases more rapidly as the H2 content in a fuel blend of H2/CH4 increases.

Heat transfer in a furnace

Factors affecting the heat transfer in a furnace to the furnace charge are described below.

Flow of heat within the furnace charge – In case of an electrically heated furnace charge where the charge is used as a resistance in a circuit or by induction heating, the flux lines concentrate just inside the surface. In a fuel-fired heating process, heat enters the charge through its surface (by radiation or by convection) and diffuses throughout the charge by conduction. This heat flow requires a difference in temperature within the charge. Steady heat flows through a flat furnace charge. For other than flat charge, heat flux lines are seldom parallel and rarely steady. In transient heat flow, determination of the temperature at a given time and point within the charge necessitates use of the finite element method. Increasing the furnace temperature (a high ‘thermal head’) or ‘high-speed heating’ often results in non-uniform heating, which necessitates a longer soak time, sometimes defeating the purpose of high-speed heating.

Thermal conductivity and diffusion – There is normally wide variation in thermal conductivities of various metals, which has a direct bearing on the ability of heat to flow through or diffuse throughout them, and hence has a very strong effect on temperature distribution or uniformity in solids. The factor which affects temperature distribution is the thermal diffusivity. It is thermal conductivity divided by the volume specific heat of the solid material and is represented by the equation thermal diffusivity =thermal conductivity/ (specific heat x density). In this equation, the numerator is a measure of the rate of heat flow into a unit volume of the material while the denominator is a measure of the amount of heat absorbed by that unit volume. With a higher ratio of numerator to denominator, heat gets conducted into, distributed through, and absorbed.

Thermal conductivities and diffusivities of solids vary greatly with temperature. Specific heats and densities vary little, except for steels at their phase transition point. The thermal conductivities of solid pure metals drop with increasing temperature, but the conductivities of solid alloys generally rise with temperature.

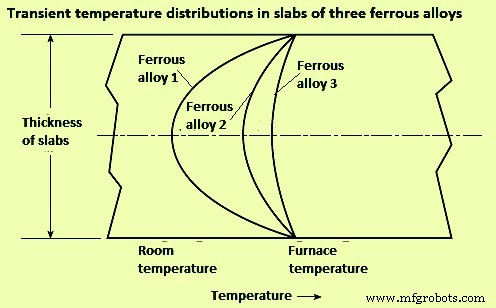

Lag time – The effect of thermal conductivity on heat flow and internal temperature distribution is shown in Fig 1 for three same-size slabs of ferrous alloys heated from two sides. The surface temperatures in all the three cases generally rise very quickly, but the interior temperatures of rise differentially because of their poorer diffusivities. The slabs take different time to come to the equilibrium condition with the furnace temperature.

Fig 1 Effect of thermal conductivity on heat flow and internal temperature distribution

Solid materials which are heated in industrial furnaces are not necessarily continuous. Many times, the charge consists of coiled strip material or separate pieces piled to various depths or close side by side. In such cases, heat only can flow from one piece to the adjacent piece through small contact points on their surfaces, or through gas filled spaces, the thermal conductivity of which is very small. A stack of flat plates is an example of very low conductance. Even very small gaps constitute a big thermal resistance than solid metal. A stack cannot be treated as a solid, since thin air spaces are insulators. The differing air gaps in a stack result in bad non-uniformities in temperatures.

Rapid heat flow in each piece of a piled charge is obtained only by circulation of hot gases through the piled material by convection and gas radiation. These gas masses are to be constantly replaced with new hot gas since they have low mass, low specific heat, and thin gas beam thickness, so they cool quickly without delivering much heat to the loads. For uniform heating and precise reproducibility, piling of pieces of materials are to be avoided.

Heat transfer to the surface of the furnace charge – In furnace practice, heat is transferred by three modes namely (i) conduction, (ii) convection, and (iii) radiation. There are some essentials of heat transfer which are helpful to designers and operators of industrial furnaces. Most industrial furnaces, ovens, kilns, incinerators, boilers, and heaters use combustion of fuels as their heat source. Combustion, as used in industrial furnaces, comes from rapid and large chemical reaction kinetics and this result into conversion of chemical energy to sensible heat (thermal) energy. Increasing fuel and oxidizer (usually air) mixing surface area or increasing temperature of the reactants can cause faster combustion reactions, usually resulting in higher heat source temperatures. Fuel oxidation reactions are exothermic, so they can develop into a runaway condition (e.g. thermal energy being released faster than it can be carried away by heat transfer). This positive feedback can cause an explosion.

A flame is a thin region of rapid exothermic chemical reaction. An example is a Bunsen burner flame. In a Bunsen burner, a thoroughly premixed laminar stream of fuel gas and air is ignited by an external heat source, and a cone-shaped reaction zone (flame front) forms. Turbulence increases the thickness and surface area of the reaction zone, resulting in higher burning velocity. Laminar burning velocity for natural gas is around 18 metres per minute (mpm) while the turbulent burning velocity can be two to ten times faster. In a laminar flame, thermal expansion from chemical heat release can combine with increased reactivity caused by higher temperatures, resulting in acceleration to a turbulent flame. Except for long luminous flames, most industrial flames are turbulent.

Conduction heat transfer – Conduction heat transfer is molecule-to-molecule transfer of vibrating energy, usually within solids. Heat transfer solely by conduction to the charged load is rare in industrial furnaces. It occurs when cold metal is laid on a hot hearth. It also occurs, for a short time, when a piece of metal is submerged in a salt bath or a bath of liquid metal.

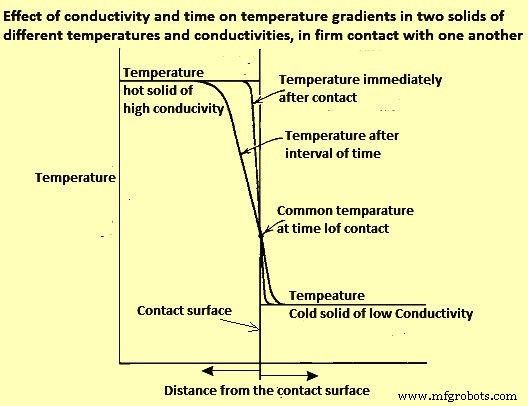

If two pieces of solid material are in thorough contact (not separated by a layer of scale, air, or other fluid), the contacting surfaces instantly assume an identical temperature somewhere between the temperatures of the contacting bodies. The temperature gradients within the contacting materials are inversely proportional to their conductivities (Fig 2).

Fig 2 Effect of conductivity and time on temperature gradients in two solids of different temperatures and conductivities, in firm contact with one another

The heat flux (rate of heat flow per unit area) depends not only on the temperatures of the two solids but also on the diffusivities and configurations of the contacting solids. In practice, comparatively little heat is transferred to (or abstracted from) a charge by conduction, except in the flow of heat from a billet to water-cooled skids.

When a piece of cold metal is suddenly immersed in liquid salt, lead, zinc, or any other liquid metal, the liquid freezes on the surface of the cold metal, and heat is transferred by conduction only. After a very short time, the solid jacket, or frozen layer, remelts. From that time on, heat is transferred by conduction and convection.

Convection heat transfer

Convection heat transfer is a combination of conduction and fluid motion, physically carrying heated (or cooled) molecules to another surface. If a stream of gaseous fluid flows parallel to the surface of the solid, the vibrating molecules of the stream transfer some thermal energy to or from the solid surface.

A ‘boundary layer’ of stagnant, viscous, poorly conducting fluid tends to cling to the solid surface and acts as an insulating blanket, reducing heat flow. Heat is transferred through the stagnant layers by conduction. If the main stream fluid velocity is increased, it scrubs the insulating boundary layer thinner, increasing the convection heat transfer rate. The conductance of the boundary layer (film coefficient) is a function of mass velocity (momentum, Re number).

In furnaces which operate below 600 deg C, heat transfer by convection is of major importance since radiation is weak there. Modern high-velocity (high-momentum) burners give high convection heat transfer coefficients. High velocities often provide more uniform temperature distribution around a single piece charge, or among multiple piece charges, since more mass flow carries additional sensible heat at more moderate temperatures. At low furnace temperatures, high rates of total heat transfer can be obtained only by high gas velocities since heat transfer by radiation at around 550 deg C is less than one-tenth of what it is at around 1200 deg C. High-velocity (high momentum) burners are widely used to fill in where radiation cannot reach because of shadow problems.

Radiation heat transfer

Radiation between solids – Heat is radiated by solids even at low temperatures. The net radiant heat actually transferred to a receiver is the difference between radiant heat received from a source and the radiant heat re-emitted from the receiver to the source. The net radiant heat flux between a hot body (heat source) and a cooler body (heat receiver) can be calculated by Stefan-Boltzmann equations.

Emissivity and absorptivity of materials are important properties for radiation between solids. Emissivity is the radiant heat emitted (radiated) by a surface, expressed as a decimal of the highest possible (black body) heat emission in a unit time and from a unit area. Emittance is the apparent emissivity of the same material for a unit area of apparent surface which is actually much greater, due to roughness, grooving, and so on. Absorptivity is the radiant heat absorbed by a surface per unit time and unit area, expressed as a decimal of the most possible (black body) heat absorption.

Engineers use emissivity value of 0. 85 in conventional refractory lined furnaces. However, the temperature, surface condition, and alloy can make considerable difference. As an example, if stainless-steel strip is heated in less than three minutes in a catenary furnace, the emissivity may not change even though the temperature increases from ambient to 1100 deg C. By measuring both strip surface temperature and furnace temperature, it has been possible to revise heating curve calculations, assuming that oxidation has not changed the emissivity or absorptivity during the heating cycle.

Radiation from clear flames and gases – There are two origins of radiation from the products of combustion to solids. The two origins of radiation are (i) from clear flame and from gases, and (ii) from the micron-sized soot particles in luminous flame. Radiation from clear gas does not follow the Stefan-Boltzmann fourth-power law. The only clear gases which emit or absorb radiation appreciably are those having three or more atoms per molecule (triatomic gases) such as CO2, H2O, and SO2 (sulphur di-oxide). An exception is diatomic CO, which gives off less radiation. The other diatomic gases, such as O2, N2 (and their mixture, air), and H2 have only negligible radiating power.

Gaseous radiation does not follow the fourth-power law since gases do not radiate in all wavelengths, as do solids (gray bodies). Each gas radiates only in a few narrow bands. Radiation from clear gases depends on their temperature, on the partial pressure or percent volume of each triatomic gas present, and on the thickness of their gas layer.

The temperature of a radiating gas gets lower in the direction of gas travel. To maintain active gas radiation, the gas is to be continually replaced by new hot gas, which also improves convection. Higher gas feed velocities reduce the temperature drop along the gas path. This factor is very critical in maintaining good temperature uniformity in high temperature industrial furnaces.

The furnaces are often designed on the basis of refractory radiation heating the charge, with usually reasonable results, but some situations cannot be explained by refractory radiation alone. Direct radiation from furnace gases generally delivers 62 % (+/- 2 %) of the heat to the charge, and refractories transfer the remaining 38 % (+/- 2 %). Gas temperatures needed to transfer the heat to refractory and charge are generally much higher than generally assumed.

Radiation from luminous flames – If a fuel-rich portion of an air/fuel mixture is exposed to heat, as from a hotter part of the flame, the unburned fuel molecules polymerize or suffer thermal cracking, resulting in formation of some heavy, solid molecules. These soot particles glow when hot, providing luminosity, which boosts the flame’s total radiating ability.

If fuel and air are not thoroughly mixed promptly after they leave the burner nozzle, they can be heated to a temperature at which the hydrocarbons crack (polymerize). Further heating brings the resulting particles to a glowing temperature. As O2 mixes with them, they burn. As the flame proceeds, formation of new soot particles can equal the rate of combustion of previously formed particles. Farther along the flame length, soot production diminishes, and all remaining soot is incinerated. This series of delayed-mixing combustion processes are to be completed before the combustion gases pass into the flue. If the flame is still luminous at the flue entry, smoke can appear at the stack exit. Smoke is soot that has been cooled (chilled, quenched) below its minimum ignition temperature before being mixed with adequate air.

The added radiating capability of luminous flames causes them to naturally cool themselves faster than clear flames. This is performing their purpose—delivering heat. The cooling phenomenon can negate some of the gain from the higher luminosity (effective emissivity).

Luminous flames often have been chosen because the added length of the delayed mixing luminous flames can produce a more even temperature distribution throughout large combustion chambers. As industrial furnaces are supplied with very high combustion air preheat or more oxy-fuel firing, luminous flames can enable increases in heat release rates.

Fuels with high C/H2 ratios (most oils and solid fuels) are more likely to burn with luminous flames. Fuels with low C/H2 ratios (mostly gaseous fuels) can be made to burn with luminous flames namely (i) by delayed mixing, injecting equally low-velocity air and gas streams side-by-side, and (ii) by using high pressure to ‘shoot’ a high-velocity core of fuel through slower moving air so that the bulk of the air cannot ‘catch up’ with the fuel until after the fuel has been heated (and polymerized) by the thin ‘sleeve’ of flame annular interface between the two streams.

Flames from solid fuels can contain ash particles, which can glow, adding to the flame’s luminosity. With liquid and gaseous fuels, flame luminosity usually comes from glowing C and soot particles. The effective flame emissivity, as measured is usually between that of the POC gases and a maximum value of 0.95, depending on the total surface area of solid particles. Normally, heat transfer from a luminous flame is greater than that from a clear flame having the same temperature. The difference in the rate of heat transfer is quite noticeable in furnaces for reheating steel and metals. The difference becomes more pronounced at high temperature, where the radiating power of each triatomic gas molecule increases, but the gain is partially canceled by the decreasing density of radiating molecules per unit volume.

In another phenomenon, the bands of gaseous radiation hold their wavelengths regardless of temperature. At higher temperatures, however, the area of high intensity of solid radiation (glowing soot and C particles) moves toward shorter wavelengths (away from the gas bands). In higher temperature realms, radiation from clear gases does not increase as rapidly as radiation from luminous flames.

Flame radiation is a function of many variables such as C/H2 ratio of the fuel, air/fuel ratio, air and fuel temperatures, mixing and atomization of the fuel, and thickness of the flame. Some of these can change with distance from the burner. Fuels with higher C/H2 ratio, such as oils, tend to make more soot, so they usually create luminous flames, although blue flames are possible with light oils. Many gases have a low C/H2 ratio, and tend to burn clear or blue. It is difficult to burn tar without luminosity. It is equally difficult to produce a visible flame with blast furnace (BF) gas or with H2.

When comparing luminous and nonluminous flames, it is important to remember (i) soot radiation (luminous) usually ends where visible flame ends because soot is most often incinerated at the outer surface or skin of the flame, where it meets secondary or tertiary air, and (ii) gas radiation (nonluminous) occurs from both inside and outside the visible flame envelope, greatly increasing the uniformity and extent of its coverage, although gas radiation within the flame is somewhat shadowed by any surrounding soot particles or triatomic gases, and gas radiation outside the flame can be from cooler gases.

The effect of excess fuel on flame radiation is considerably greater than the effect of less excess air. The merits and demerits of clear flames versus long luminous flames have been debated for years. Modified burners and control schemes are helping to utilize the best of both. A problem common to several burner types is change of the flame characteristic as the burner input is turned down. Problems with some clear flame burners are (i) movement of the hump in the temperature profile closer to the burner wall as the firing rate is reduced, and (ii) at lower input rates, temperature falls off more steeply at greater distances from the burner wall (e.g., the temperature profile of a burner firing at 50 % of its rated capacity or below is at its peak temperature (maximum heat release at or near the burner wall, falling off further from the burner wall). At lower firing rates, the temperature drop off gets worse. At higher firing rates, the burner wall temperature decreases as the peak temperature moves away from it. In some steel reheating furnaces at maximum firing rate, the temperature difference between the burner wall and the peak can be 150 deg C.

The problem of a temperature peak at the far wall during high fire is aggravated by spur of furnace gases into the base of the flame, delaying mixing of fuel with O2. If the burner firing rate is increased, the spur of the products of complete combustion increases exponentially. Resulting problems are many. When side-firing a furnace at low firing rate, the peak temperature is at the burner wall, but at maximum firing rate, the peak temperature can be at the furnace centre or the opposite wall. Thus, the location of a single temperature control sensor is never correct. If the temperature sensor is in the burner wall, low firing rates have peak temperature hugging the furnace wall and driving the burner to low fire rate resulting into the rest of the furnace width receiving inadequate input. At high firing rates, a sensor in the burner wall is cool while the temperature away from the burner wall is very high, perhaps forming liquid scale on the surfaces of the charge pieces at the centre and/or far wall. To remedy this issue, inexperienced operators can lower the set point, reducing the furnace heating capacity.

Another example of the effect of the problem occurs with the bottom zone of a steel reheating furnace when fired longitudinally counter flow to the load movement, and with the control sensor installed 3 metre (m) to 6 m from the (end-fired) burner wall. At low-firing rates, with the zone temperature set at 1300 deg C, the burner wall can rise to higher than 1370 deg C. At that temperature, scale melts and drips to the floor of the bottom zone where it can later solidify as one big piece. At high firing rates, the peak temperature can move beyond the bottom zone T-sensor, possibly melting scale some distance toward the charge end of the furnace. Again, to avoid the problem, operators can lower temperature control settings, reducing the furnace capacity.

Control of the aforementioned problems requires an additional temperature sensor in each zone and a means for changing the mixing rate characteristic of the burner in response to the temperature measurements. Burners with adjustable spin (swirl) can be set to prevent much of the problem, especially if combined with a low-fire, forward-flow gas or air jet through the center of the burner. Such a jet is typically sized for 5 % of maximum gas or air flow.

Long, luminous flames, either laminar type or turbulent type, tend to have much less temperature hump and do not change length as rapidly when input is reduced. They can be great ‘levelers’, providing better temperature uniformity.

This information on in-flame soot radiation and triatomic gas radiation has been known for some time, but recent developments may be changing the picture. Use of oxy-fuel (100 % O2), both of which elevate flame turndown. The major gain from oxy-fuel firing is from more intense radiation heat transfer because of the higher concentration of triatomic gases, due to the elimination of N2 from the POC. This also decreases the mass of gas carrying heat out the flue (reducing stack loss). In another development, some lean premix gas flames (designed for low NOx emissions) make a ubiquitous flame field (seemingly transparent) through much of the chamber.

Productieproces

- Inductieoven en staalproductie

- Opwekking en gebruik van hoogovengas

- Opwarmovens en hun typen

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven Cast House en zijn werking

- PCB-warmteoverdracht

- Voor- en nadelen van een warmtepomp

- Warmtebehandeling van aluminium en aluminiumlegeringen

- Warmtebehandeling van koper en koperlegeringen

- Verschil tussen brandstofinjectie en carburateur