Opwekking en gebruik van cokesovengas

Opwekking en gebruik van cokesovengas

Cokes is een essentiële input voor het ijzerproductieproces. Voor het maken van cokes wordt steenkool verwarmd in afwezigheid van lucht om vluchtige stoffen (VM) eruit te drijven. De omzetting van steenkool in cokes wordt steenkoolcarbonisatie genoemd en het proces wordt uitgevoerd in cokesovens. Een cokesovenbatterij bestaat uit een aantal cokesovens. Momenteel zijn er twee hoofdmethoden om cokes voor hoogovens te produceren.

De eerste methode bestaat uit een terugwinningsproces waarbij de steenkool wordt verwarmd in een volledig reducerende atmosfeer en de vluchtige producten worden teruggewonnen in een bijbehorende bijproductfabriek. De cokesovens die voor deze methode van kolencarbonisatie worden gebruikt, worden bijproductovens genoemd en de cokesovenbatterij wordt de bijproductcokesovenbatterij genoemd. Tijdens de carbonisatie van cokeskolen in een cokesovenbatterij als bijproduct, wordt de VM, bestaande uit ongeveer 25 % tot 30 % van de geladen steenkool, als effluentgas verdreven, dat de cokesovenkamers verlaat als het hete ruwe cokesovengas. Ruw cokesovengas is een brandbaar gas en heeft een geelbruine kleur en een organische geur.

Bij de tweede methode wordt de verkoling van steenkool uitgevoerd in een niet-terugwinning (ook bekend als warmteterugwinning of energieterugwinning) cokesovenbatterij. Bij het niet-terugwinningsproces wordt lucht boven de bovenkant van het cokesbed in de cokesoven gebracht en worden de vluchtige producten die tijdens de carbonisatie worden gegenereerd in de oven zelf verbrand om de benodigde warmte voor het kolencarbonisatieproces te leveren.

De bijproductfabriek is een integraal onderdeel van het cokesproductieproces. De werking van elke oven is cyclisch, maar de batterij bevat een voldoende groot aantal ovens om een in wezen continue stroom van het ruwe cokesovengas te produceren. De afzonderlijke ovens worden tijdens de verkooksingscyclus met ongeveer gelijke tijdsintervallen geladen en geleegd. Cokesvorming duurt 15 uur tot 18 uur om BF-cokes te produceren. Tijdens deze periode destilleert VM van steenkool uit als ruw cokesovengas. De tijd van cokesvorming wordt bepaald door het kolenmengsel, het vochtgehalte, de mate van onderbranden en de gewenste eigenschappen van de cokes. Wanneer de vraag naar cokes laag is, kunnen de kooktijden worden verlengd tot 24 uur. De verkooksingstemperaturen variëren in het algemeen van 900 ° C tot 1100 ° C. Er wordt voorkomen dat lucht in de cokesovens lekt door een positieve tegendruk in de verzamelleiding te handhaven. De cokesovens worden onder overdruk gehouden door een hoge hydraulische hoofddruk van circa 10 mm waterkolom in de accu's aan te houden. De gassen en koolwaterstoffen die vrijkomen tijdens de thermische destillatie worden verwijderd via het afvoersysteem en naar de bijproductfabriek gestuurd voor terugwinning.

De grote hoeveelheid gas die ontstaat door de verdamping van VM in de steenkool tijdens de productie van cokes in de cokesovenbatterij van het bijproduct, wordt behandeld in een aangrenzende bijproductfabriek. Tijdens de verkooksingscyclus wordt het gas geproduceerd gedurende het grootste deel van de verkooksingsperiode. De samenstelling en snelheid van ontwikkeling van het CO-gas verandert gedurende de periode en de ontwikkeling van CO-gas is normaal gesproken voltooid tegen de tijd dat de kolenlading in de batterij 700 ° C bereikt. Dit gas staat bekend als ruw cokesovengas en wordt verwerkt in de bijproductfabriek. De functies van de bijproductfabriek zijn om het ruwe gas te verwerken om waardevolle kolenchemicaliën terug te winnen en om het ruwe cokesovengas voldoende te behandelen zodat het kan worden gebruikt als een schone, milieuvriendelijke brandstof. Ruw cokesovengas na behandeling in de bijproductfabriek wordt schoon cokesovengas of gewoon CO-gas genoemd.

In de cokesovenbatterij als bijproduct verlaat het vrijgekomen cokesovengas de cokesovenkamers bij hoge temperaturen van bijna 1100°C. Het ruwe CO-gas wordt gekoeld door adiabatische verdamping van een deel van de sproeivloeistof (spoelvloeistof) tot ongeveer 80°C en is met water verzadigd. De temperatuur van het gas wordt voldoende laag om het in het gasverzamelnet te kunnen verwerken. Vanuit de gasverzamelleiding stroomt het ruwe cokesovengas in de zuigleiding. De hoeveelheid spoelvloeistof die in het hete gas wordt gesproeid dat de ovenkamers verlaat, is veel meer dan nodig is voor koeling, en de resterende spoelvloeistof die niet verdampt, zorgt voor een vloeistofstroom in de gasverzamelleiding die dient om gecondenseerde teer en andere verbindingen. De stroom spoelvloeistof stroomt onder zwaartekracht samen met het ruwe cokesovengas in de zuigleiding. Het ruwe cokesovengas en de spoelvloeistof worden gescheiden met behulp van een afvoerpot (de neerwaartse hoek) in de zuigleiding. De spoelvloeistof en het ruwe cokesovengas stromen vervolgens gescheiden naar de bijproductfabriek voor behandeling. De typische samenstelling van de hoofdcomponenten in het ruwe cokesovengas staat in Tab 1.

Tabblad 1 Samenstelling van rauwe cokesovenga s | ||

| Sl.-nr. | Chemische naam | % Volume |

| 1 | Waterstof | 52-59 |

| 2 | Methaan | 26-33 |

| 3 | Stikstof | 1,9-5,7 |

| 4 | Koolmonoxide | 4,5-7,0 |

| 5 | Ethyleen | 2.0-2,8 |

| 6 | Kooldioxide | 1.4-2.1 |

| 7 | Waterstofsulfide | 0,4-1,2 |

| 8 | Waterstofcyanide | 0-1,2 |

| 9 | Ethaan | 0,7-1,1 |

| 10 | Ammoniak | 0-1,1 |

| 11 | Benzeen | 0-1,0 |

| 12 | Kooldisulfide | 0-0,3 |

| 13 | Tolueen | 0.1-0.2 |

Verzadigd ruw gas afkomstig uit de batterij van de cokesoven bevat ongeveer 46 % tot 48 % waterdamp. Andere componenten van ruw gas bevatten waterstof (H2), methaan (CH4), stikstof (N2), koolmonoxide (CO), kooldioxide (CO2), hoge paraffines en onverzadigde koolwaterstoffen (ethaan, propaan enz.), en zuurstof (O2) enz. Ruw cokesovengas bevat ook verschillende verontreinigingen, die cokesovengas zijn unieke eigenschappen geven. Deze bestaan uit (i) teercomponenten, (ii) teerzuurgassen (fenolgassen), (iii) teerbasegassen (pyridinebasen), (iv) benzeen, tolueen en xyleen (BTX), lichte olie en andere aromaten, ( v) naftaleen, (vi) ammoniakgas, (vi) waterstofsulfidegas, (vii) waterstofcyanidegas, (viii) ammoniumchloride en (ix) koolstofdisulfide.

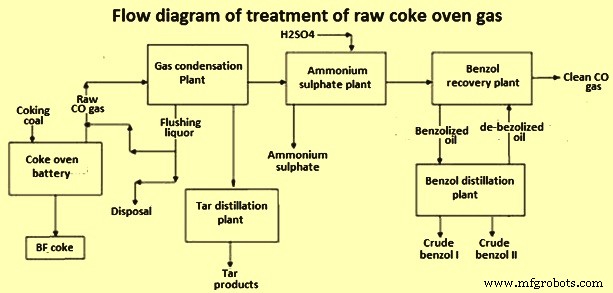

Om ruw cokesovengas geschikt te maken voor gebruik als schoon, milieuvriendelijk stookgas, moet de bijproductfabriek bepaalde functies uitvoeren, waaronder (i) het koelen van het ruwe ovengas voor het condenseren van waterdamp en verontreinigingen, ( ii) teer en naftaleen verwijderen om vervuiling van gasleidingen / apparatuur te voorkomen, (iii) ammoniak (NH3) verwijderen om corrosie van gasleidingen te voorkomen, (iv) benzololie verwijderen voor terugwinning en verkoop van benzeen, tolueen en xyleen (BTX), en ( v) waterstofsulfide verwijderen om te voldoen aan de plaatselijke emissievoorschriften voor de verbranding van cokesovengas. Stroomdiagram van de behandeling van onbewerkt cokesovengas wordt gegeven in figuur 1

Fig 1 Stroomschema voor de behandeling van rauw cokesovengas

De effecten van terugwinning van bijproducten uit het cokesovengas zijn (i) vermindering van het volume van cokesovengas, (ii) vermindering van de calorische waarde van het gas, (iii) effect op vlamtemperatuur en vlamvolume, en (iv) wijziging in dichtheid en samenstelling van het gas. Schoon cokesovengas is een kleurloos gas met een geur die kenmerkend is voor waterstofsulfide en koolwaterstoffen.

Het ruwe CO-gas kan waterstof, methaan, stikstof, koolmonoxide, kooldioxide, ethaan, zuurstof, ethyleen en benzeen bevatten. Het kan ook enkele hoeveelheden ammoniak, waterstofsulfide, waterdamp, cyclopentadieen, tolueen, naftaleen, waterstofcyanide, cyanogeen en stikstofmonoxide bevatten. Een typische samenstelling van schoon cokesovengas wordt gegeven in Tab 2.

Tabblad 2 Samenstelling van schoon cokesovengas | ||

| Sl. Nee . | Chemische naam | % Volume |

| 1 | Waterstof | 42-65 |

| 2 | Methaan | 17-34 |

| 3 | Stikstof | 1.2-18 |

| 4 | Koolmonoxide | 4,6-7,5 |

| 5 | Kooldioxide | 0,2-3,5 |

| 6 | Ethaan | 0,1–-2,9 |

| 7 | Zuurstof | 0-2.6 |

| 8 | Ethyleen | 0,1 -2,5 |

| 9 | Benzeen | 0-– 0,4 |

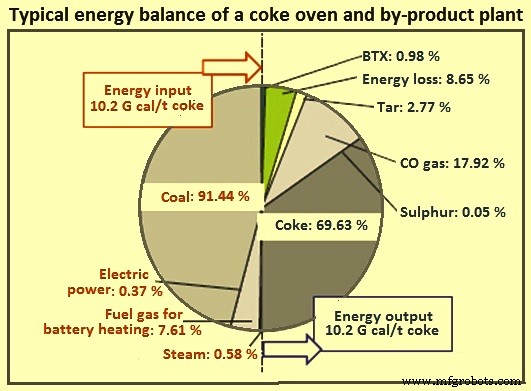

De uiteindelijke opbrengst aan schoon cokesovengas na behandeling in de bijproductfabriek is ongeveer 300 N kubieke meter per ton droge steenkool. De opbrengst aan gas is afhankelijk van (i) vluchtige stoffen in de ladingskool en (ii) verkolingsomstandigheden. De dichtheid van CO-gas bij standaardtemperatuur en -druk ligt in het bereik van 0,45 kg/cum tot 0,50 kg/cum. CO-gas heeft een calorische waarde tussen 4000 kcal/N cum tot 4600 kcal/N cum. Het heeft een theoretische vlamtemperatuur van 1982 ° C. Het heeft een snelheid van vlamvoortplanting waardoor de werkelijke vlamtemperatuur dicht bij de theoretische vlamtemperatuur ligt. CO-gas vervoert ongeveer 18% van de input-energie in een cokesoven en een bijproductbatterij (Fig 2).

Fig 2 Typische energiebalans van een cokesoven en bijproductfabriek

Uit analytische gegevens blijkt dat vluchtige HAP (Hazardous Air Pollutants) samen veel minder dan 1 volumeprocent CO-gas bevatten na conventionele behandeling van ruw CO-gas in een bijproductfabriek. Vandaar dat de verbranding van CO-gas in goed onderhouden verbrandingseenheden zoals procesverwarmers en boilers enz., resulteert in zeer lage niveaus van HAP-emissies. De uitstoot van filtreerbaar fijnstof (PM) door de verbranding van CO-gas is doorgaans laag. HAP-metaalemissies van CO-gas zijn niet significant.

Gebruik van cokesovengas

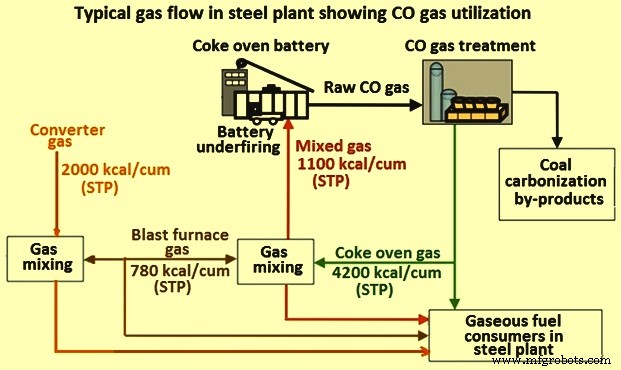

Cokesovengas vormt een belangrijke component in de energiebalans van de staalfabriek. Het wordt normaal gesproken gebruikt bij het verwarmen van batterijen in cokesovens, verwarming in andere ovens van de staalfabriek en voor energieopwekking. Cokesovengas kan als zodanig worden gebruikt of kan worden gemengd met het hoogovengas voordat het als brandstof in een oven wordt gebruikt.

COG kan ook worden gebruikt als reductiemiddel in hoogovens. CO-gasinjectie is een proces waarbij grote hoeveelheden cokesovengas in de toevoerleiding van een hoogoven worden geïnjecteerd. Dit levert niet alleen een aanvullende koolstofbron op, maar versnelt ook de productie van vloeibaar ijzer en vermindert bovendien de behoefte aan metallurgische cokes voor reacties in de hoogoven. CO-gasinjectietechnologie vermindert ook de absolute CO2-emissies en de SO2-emissies van de hoogoven.

De productie van DRI (direct gereduceerd ijzer) in de geïntegreerde staalroute op basis van het gebruik van beschikbaar CO-gas is een zeer recent fenomeen. Het gebruik van CO-gas voor de productie van DRI heeft verschillende voordelen, zowel vanuit economisch als vanuit milieuoogpunt. Gebruik van overtollig CO-gas als reducerend gas voor de productie van DRI wint 97% van de beschikbare energie terug in vergelijking met het terugwinnen van 30% tot 40% door het CO-gas te verbranden om elektrische stroom te produceren. Het gebruik van CO-gas wordt weergegeven in Afb. 3.

Fig 3 Typische gasstroom in staalfabriek waaruit het gebruik van CO-gas blijkt

Volgens een studie uit 2007 van het Internationaal Energie Agentschap wordt ongeveer 70 % van het CO-gas gebruikt in de productie van ijzer en staal, 15 % voor de verwarming van cokesovens en 15 % voor de productie van elektriciteit. Verder stelt de studie dat door meer CO-gas te gebruiken voor energieopwekking (bij voorkeur door een efficiëntere techniek voor de opwekking van energie met gecombineerde cyclus die een efficiëntie van ongeveer 42 % kan opleveren, in tegenstelling tot gebruik in op ketels gebaseerde elektriciteitscentrales die op stoomcycli werken met een gemiddeld rendement van ongeveer 30 % kunnen verbeteringen in de energie-efficiëntie worden bereikt.

Productieproces

- Automatisering, controle en meetsysteem van cokesovenfabriek

- Opwekking en gebruik van hoogovengas

- Niet-herstel Coke Oven Batterij

- Cokesoven bijproductfabriek

- Stoomturbine en stroomopwekking

- 4 Ingenieus gebruik van IoT voor gasmonitoring in de olie- en gassector

- Hoe IIoT de efficiëntie en het genereren van inkomsten verbetert voor OEM's in de olie- en gasindustrie

- De gas- en vlamveiligheidsaanpak voor de energieopwekkingsindustrie

- Wat is het verschil tussen een gasoven en een elektrische oven?

- Verschillende soorten gaslasprocessen en de toepassingen ervan

- Stikstofproductie bij lasersnijden