Productie van DRI met cokesovengas als reductant

Productie van DRI met cokesovengas als reductant

Direct gereduceerd ijzer (DRI) is technisch gedefinieerd als ijzererts dat tot metaal is gereduceerd zonder het te smelten. Een DRI-productieproces is er een waarbij het vaste metallische ijzer rechtstreeks uit vast ijzererts wordt verkregen zonder het erts of het metaal aan fusie te onderwerpen. De belangrijkste DRI-productieprocessen zijn gebaseerd op gas of op steenkool. Voedermateriaal in een DRI-proces is ofwel ijzererts met een afmeting van 10 tot 30 mm of ijzerertspellets geproduceerd in een ijzerertspelletfabriek.

In de op gas gebaseerde fabriek is de reactor, waar de reductiereactie plaatsvindt, een schachtoven. De schachtoven werkt volgens het tegenstroomprincipe waarbij het ijzerhoudende toevoermateriaal door de zwaartekracht naar beneden in de oven beweegt en wordt verminderd door de opwaartse stromende reducerende gassen. In een op gas gebaseerd proces worden gasvormige brandstoffen gebruikt. Deze brandstoffen zouden in staat moeten zijn om te hervormen of te kraken om een mengsel van H2 (waterstof) en CO (koolmonoxide) gas te produceren. Aardgas met een hoog methaangehalte is het meest gebruikte gas. Aardgas wordt hervormd om te verrijken met een H2- en CO-mengsel en dit verrijkte en hervormde gasmengsel wordt voorverwarmd.

Cokesovengas (COG) is een bijproduct van het cokesproductieproces in de cokesovenbatterij van het bijproduct. COG bestaat uit een complex mengsel van verschillende gassen. De samenstelling bestaat typisch uit 55% H2, 6% CO, 25% CH4 (methaan), plus kleine percentages CO2 (kooldioxide), H2O (vocht), zware teer, vluchtige koolwaterstoffen en zwavelverontreinigingen. Het bevat ook wat N2 (stikstof). COG wordt doorgaans gebruikt als stookgas voor verschillende verwarmingstoepassingen in de staalfabriek, en overtollig COG wordt gebruikt om stoom of elektrische energie te produceren of wordt afgefakkeld. Het gebruik van COG voor DRI-productie is altijd interessant geweest, maar de uitdaging was het omzetten van het methaan in CO en H2 en het opruimen van de teer en vluchtige koolwaterstoffen. Elke geproduceerde ton cokes genereert voldoende COG om één ton DRI te produceren.

De productie van DRI in de geïntegreerde staalroute op basis van het gebruik van het beschikbare COG-bijproduct is een zeer recent fenomeen. Het gebruik van COG heeft verschillende voordelen, zowel vanuit economisch als vanuit milieuoogpunt.

Door overtollig COG te gebruiken als reducerend gas om DRI te produceren, wordt 97 % van de beschikbare energie teruggewonnen in vergelijking met het terugwinnen van 30 % tot 40 % door het COG te verbranden om elektrische stroom te produceren.

De twee belangrijkste processen, namelijk Midrex en HYL, hebben twee verschillende benaderingen aangenomen voor het gebruik van COG voor de productie van op gas gebaseerde DRI.

Midrex-proces

Midrex begon in de jaren zeventig voor het eerst te kijken naar methoden om cokesovengas te gebruiken voor directe reductie. Het belangrijkste probleem was de aanwezigheid van onverzadigde koolwaterstoffen, teer en vloeistoffen, evenals hoge gehalten aan methaan en zwavelverbindingen in het ruwe gas. De vroegste onderzoeken waren gericht op het conditioneren van het gas voor gebruik als voedingsgascomponent voor een Midrex-reformer.

Op basis van ontwikkelingen in de partiële oxidatietechnologie besloot Midrex de mogelijkheid te onderzoeken van het gebruik van deze technologie om COG te conditioneren als een geschikt reducerend gas voor het MXCOL-proces. Het nadeel van gedeeltelijke oxidatie is echter altijd de noodzakelijke toevoeging van stoom aan de reactanten geweest om de roetvorming als gevolg van de zuurstofreacties te verminderen.

Medio 2011 heeft Praxair een technologie voor gedeeltelijke oxidatie ontwikkeld die ze commercieel aanbood.

Deze gedeeltelijke oxidatietechnologie heeft unieke eigenschappen die de mogelijkheid bieden om koolwaterstoffen gedeeltelijk te oxideren, roetvrij, zonder stoominjectie. Wanneer deze technologie wordt gecombineerd met een uitgebreide thermische reactiekamer waarin een stroom voorverwarmd cokesovengas wordt geïnjecteerd, is het productgas dat de reactor verlaat geschikt voor gebruik als reductiemiddelbron voor directe reductie. Alles bij elkaar vormt deze apparatuurgroep, inclusief gascompressie, voorverwarmen en reageren, het thermische reactorsysteem (TRS).

De TRS maakt gebruik van de technologie van Praxair voor gedeeltelijke oxidatie van COG. Het systeem produceert ter plaatse een hete zuurstofstraal met extreme snelheid die snel voorverwarmd COG meevoert, het methaan hervormt, zware koolwaterstoffen afbreekt en de teer vernietigt zonder dat een katalysator nodig is. Gereformeerd syngas verlaat vervolgens de TRS en wordt in de schachtoven gevoerd om DRI te produceren.

Tijdens de tests op pilootschaal werd meer dan 96% teervernietiging bereikt, samen met geoptimaliseerde methaanreforming. Daarnaast zijn er bedrijfsomstandigheden ontwikkeld om netto roetvorming te voorkomen.

Deze testresultaten op proefschaal werden opgeschaald in een demonstratiefabriek op schaal 1/20 in de uitgebreide onderzoeksfaciliteiten van Midrex in Charlotte, NC. De typische resultaten van de COG-demotestoperaties worden gegeven in Tab 1.

Tab 1 Typische resultaten verkregen uit de COG-demotestoperaties

COG-gasanalyse TRS-inlaat Syngasanalyse TRS-uitlaat

CO 4 tot 6 % 22 tot 28 %

CO2 1 tot 3% 1 tot 3%

H2 55 tot 65 % 55 tot 65 %

H2O 0,4 tot 0,8 % 0,5 tot 2,5 %

CH4 20 tot 30 % 0,5 tot 3,0 %

N2 2 tot 4% 3 tot 8 %

BTX 0,3 tot 2,0 % 0,0 %

HHC 0,2 tot 0,6 % 0,0 %

Roet ? 0,01 mg/N cum

De twee belangrijkste beschikbare TRS-opties voor het gebruik van COG zijn met een MXCOL-stroomschema en met een Midrex-reformer.

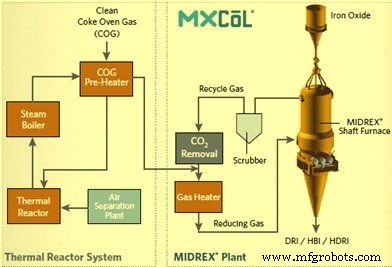

- Gebruik van COG met het MXCOL-proces – Het MXCOL-proces is oorspronkelijk ontwikkeld om syngas uit kolenvergassers te gebruiken om DRI te produceren. Het proces omvat het gebruik van een CO2-verwijderingssysteem, meestal met behulp van een op amine-oplossing gebaseerde verwijderingstechnologie, en een procesverwarmer met stralingsbuis om het reducerende gas en syngas te verwarmen voordat de oven in brand staat. Typisch stroomschema van het MXCOL-proces met het gebruik van COG wordt gegeven in figuur 1.

Fig1 Typisch stroomschema van het MXCOL-proces met gebruik van COG

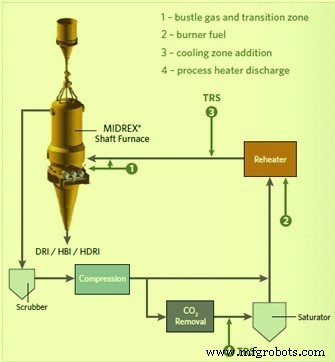

- Gebruik van COG met een Midrex-reformer - De TRS kan de bestaande voorraad syngas aanvullen die nodig is voor elke ton DRI. Toevoeging van COG direct in het standaard processtroomschema van Midrex kan worden bereikt door het gas toe te voegen aan ofwel de overgangszone of het drukgas, zoals weergegeven in 1 van figuur 2. Hierdoor worden de temperaturen van de meetzone en de reforming-activiteit van de met zone vernietigt en zet de teer en vluchtige koolwaterstoffen in het COG om. Het probleem is echter dat wanneer de snelheid van COG-toevoeging een kritiek punt bereikt, de fabriek een exportbrandstofconditie bereikt waarin meer topgasbrandstof wordt gegenereerd dan wat de reformer kan verbruiken. COG kan ook worden gebruikt als brander als branderbrandstof (2), maar het netto-effect is dat COG die aan de branders wordt geleverd een export van de hoeveelheid topgasbrandstof zal genereren. De toevoeging van COG in het bustle gas (3) of voedingsgas (4) kan worden gedaan met behulp van een TRS, waarvoor ook de toevoeging van een CO2-verwijderingssysteem nodig is om de exportbrandstof te beheersen die zou voortvloeien uit de COG-toevoeging.

Fig 2 Typisch stroomschema dat het gebruik van COG (TRS) met Midrex-reformer toont

HYL-proces

Volgens de huidige status van de technologie werd het HYL ZR-proces (zelfreforming) ontwikkeld om de reductie van ijzererts in een schachtoven mogelijk te maken zonder externe gasreformapparatuur. Dit processchema heeft de mogelijkheid om DRI met een hoog koolstofgehalte te produceren, waardoor producenten maximale voordelen van koolstof in het staalproductieproces kunnen behalen. De recente alliantie tussen Tenova HYL, Techint en Danieli brengt een nieuwe merknaam voor dit proces. Het proces staat nu bekend als 'Energiron'.

In regio's waar het aardgas duur is of weinig beschikbaar is, kan het proces eenvoudig worden geconfigureerd om te werken met COG, syngas van kolenvergassers en andere koolwaterstofbronnen.

Aangezien alle reductiegassen in het reductiegedeelte worden gegenereerd, gebruikmakend van het katalytische effect van het metallische ijzer in de schachtoven, wordt bij dit proces een optimaal reductierendement bereikt. Er is dus geen externe reducerende gasreformer nodig.

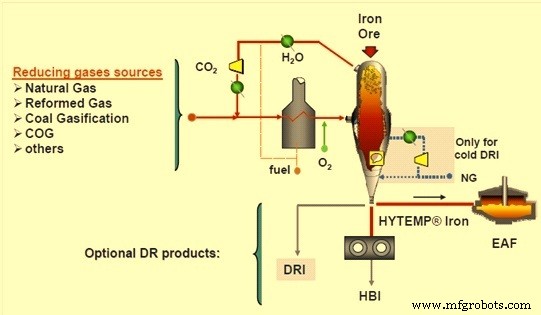

De basisregeling Energiron maakt de directe benutting van aardgas mogelijk. Natuurlijk kunnen Energiron-fabrieken ook de conventionele stoom-aardgasreformapparatuur gebruiken, die het proces al lang kenmerkt. Andere reductiemiddelen zoals COG, waterstof, gassen afkomstig van de vergassing van steenkool, petcokes en soortgelijke fossiele brandstoffen, zijn onder andere ook potentiële bronnen van reductiegas, afhankelijk van de specifieke situatie en beschikbaarheid. Het stroomschema van het proces staat in Fig 3.

Fig 3 Stroomschema van het HYL-ZR-proces

Bovendien kan de DR-fabriek worden ontworpen om DRI met een hoog koolstofgehalte, hete DRI, te produceren, die rechtstreeks kan worden toegevoerd aan aangrenzende EAF via het HYTEMP-systeem of aan briketteringseenheden om HBI of een combinatie van deze producten te produceren.

De algehele energie-efficiëntie van het ZR-proces wordt geoptimaliseerd door de integratie van hoge reductietemperaturen (boven 1050 ° C), 'in-situ' reforming in de schachtoven, evenals door een lager gebruik van thermische apparatuur in de fabriek. Daarom neemt het product de meeste energie die aan het proces wordt geleverd, met minimale energieverliezen naar het milieu.

Het proces maakt het mogelijk koolstofniveaus tot 5,5% te bereiken, dankzij het verbeterde carboneringspotentieel van de gassen in de reactor en het grootste deel van de koolstof is aanwezig in de vorm van ijzercarbide.

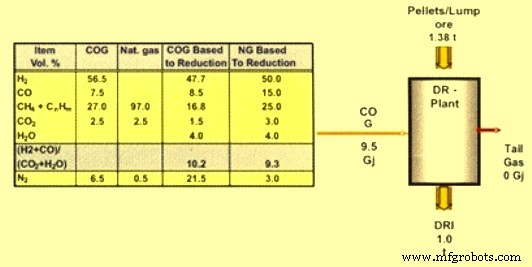

Ook al zijn de chemische samenstellingen van COG en aardgas (NG) behoorlijk verschillend, COG kan direct worden gebruikt in het ZR-proces met dezelfde basisconfiguratie, eigenlijk is de gassamenstelling die de reactor binnenkomt erg gelijkaardig, zoals aangegeven in figuur 4 voor beide ZR op basis van aardgas of ZR op basis van COG. Typische vereisten van COG voor DRI-productie, gebaseerd op het HYL-ZR-proces, is ongeveer 9,5 GJ/t DRI, voor een DRI van 94% metallisatie en 4% koolstof.

Fig 4 Vergelijking van op COG en NG gebaseerde reducties

Productieproces

- Aardgas

- Helium

- Duurzaamheid aanpakken met de vooruitgang van Industrie 4.0

- 3D-printen klaar voor productie met Onyx

- Automatisering, controle en meetsysteem van cokesovenfabriek

- Direct gereduceerd ijzer en zijn productieprocessen

- Opwekking en gebruik van cokesovengas

- Terugwinning van ammoniak tijdens de productie van cokes uit cokeskolen

- Maximaliseer de waarde van uw productie met OEE

- Fishbowl Manufacturing helpt bij productieplanning

- Prototyping en productie op korte termijn met spuitgieten