Cokesoven bijproductfabriek

Cokesoven bijproductfabriek

De cokesovenfabriek is een integraal onderdeel van het cokesproductieproces. Bij de productie van cokes door kolencarbonisatie in een cokesovenbatterij wordt een grote hoeveelheid gas gegenereerd door de verdamping van vluchtige stoffen in de kolen. Het gas wordt gedurende het grootste deel van de cokesvormingsperiode gegenereerd, waarbij de samenstelling en de evolutiesnelheid veranderen gedurende deze periode en normaal gesproken voltooid zijn tegen de tijd dat de temperatuur van de kolenlading 700 ° C bereikt. Dit gas staat bekend als ruw cokesovengas en wordt verwerkt in de bijproductfabriek. De functies van de bijproductfabriek zijn om het ruwe gas te verwerken om waardevolle kolenchemicaliën terug te winnen en om het gas te conditioneren zodat het kan worden gebruikt als een schoon, milieuvriendelijk stookgas.

Na het verlaten van de cokesovenkamers wordt het ruwe cokesovengas besproeid met spoelvloeistof om de temperatuur tot een redelijk laag niveau te verlagen en de gemakkelijkst condenseerbare (hoog kookpunt) componenten te condenseren. Het ruwe gas wordt gekoeld door adiabatische verdamping van een deel van de sproeivloeistof tot ongeveer 80°C en is met water verzadigd. De temperatuur van het gas wordt voldoende laag om het in het gasverzamelnet te kunnen verwerken. Vanuit de gasverzamelleiding stroomt het ruwe cokesovengas in de zuigleiding. De hoeveelheid spoelvloeistof die wordt gesproeid in het hete gas dat de ovenkamers verlaat, is veel meer dan nodig is voor koeling, en de resterende spoelvloeistof die niet wordt verdampt, zorgt voor een vloeistofstroom in de gasverzamelleiding. In dit stadium zijn er twee stromen namelijk een vloeibare condensaatstroom en een gasstroom. De twee stromen gaan door een vlinderklep voordat ze het gebied van de cokesovenbatterij verlaten. Deze regelklep is ingesteld om een licht positieve druk in de verzamelleiding te handhaven om veilige werkomstandigheden in de cokesovenkamers te bieden.

De vloeistofstroom in de gasverzamelleiding spoelt gecondenseerde teer en andere verbindingen weg. De stroom spoelvloeistof stroomt onder zwaartekracht samen met het ruwe cokesovengas in de zuigleiding. Het ruwe cokesovengas en de spoelvloeistof worden gescheiden met behulp van een afvoerpot (de neerwaartse hoek) in de zuigleiding. De spoelvloeistof en het ruwe cokesovengas stromen vervolgens gescheiden naar de bijproductfabriek voor behandeling.

Verzadigd ruw gas afkomstig uit de batterij van de cokesoven bevat ongeveer 46 % tot 48 % waterdamp. Andere componenten van ruw gas bevatten waterstof, methaan, stikstof, koolmonoxide, kooldioxide, hoge paraffines en onverzadigde koolwaterstoffen (ethaan, propaan enz.), en zuurstof enz. Ruw cokesovengas bevat ook verschillende verontreinigingen, die cokesoven geven gas zijn unieke eigenschappen. Deze bestaan uit

- Teercomponenten

- Teerzuurgassen (fenolgassen)

- Teerbase-gassen (pyridinebasen)

- Benzeen, tolueen en xyleen (BTX), lichte olie en andere aromaten

- Naftaleen

- Ammoniakgas

- Waterstofsulfidegas

- Waterstofcyanidegas

- Ammoniumchloride

- Sulfidekoolstof

Functies van een bijproductfabriek

Om ruw cokesovengas geschikt te maken voor gebruik als schoon, milieuvriendelijk stookgas, moet de bijproductfabriek de volgende functies vervullen.

- Om het cokesovengas te koelen voor het condenseren van waterdamp en verontreinigingen

- Om teeraerosolen te verwijderen om vervuiling van de gasleiding/apparatuur te voorkomen

- Ammoniak verwijderen om corrosie van de gasleiding te voorkomen

- Om naftaleen te verwijderen om vervuiling van de gasleiding door condensatie te voorkomen

- Om lichte olie te verwijderen voor terugwinning en verkoop van benzeen, tolueen en xyleen (BTX)

- Om waterstofsulfide te verwijderen om te voldoen aan de lokale emissievoorschriften voor de verbranding van cokesovengas.

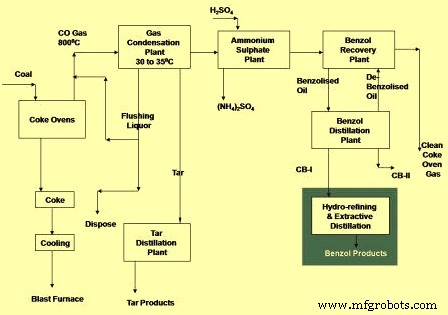

Naast de behandeling van het cokesovengas, moet de bijproductfabriek ook de spoelvloeistof conditioneren die wordt teruggevoerd naar de cokesovenbatterij, en het afvalwater behandelen dat wordt gegenereerd door het cokesproductieproces. Een typisch blokschema van een bijproductfabriek wordt getoond in figuur 1.

Fig 1 Typisch blokschema van een bijproductfabriek

Teer en sterke drank verwerkingsfabriek

De teer- en vloeistoffabriek verwerkt de spoelvloeistof die circuleert tussen de bijproductfabriek en de cokesovenbatterij. Het verwerkt ook het afvalwater dat vrijkomt bij het maken van cokes en dat ontstaat uit steenkoolvocht en chemisch gebonden water in de steenkool. De belangrijkste functies van deze plant zijn als volgt.

- Continue snelle scheiding van een geschikte spoelvloeistofstroom. Dit is een zeer belangrijke functie, aangezien deze stroom nodig is om de hete uitlaatgassen van de oven af te koelen tot een temperatuur die in het gasopvangsysteem kan worden gehanteerd.

- Afscheiding van een schone en teervrije overtollige ammoniakvloeistof voor verdere verwerking.

- Afscheiding van een schone teer die in wezen vrij is van water en vaste stoffen.

Aangezien de toevoer van spoelvloeistof erg belangrijk is, wordt er normaal gesproken stand-by apparatuur geleverd voor het decanteren en recirculeren van spoelvloeistof.

De spoelvloeistof stroomt in teerdecanters waar de teer zich afscheidt van het water en naar teeropslag wordt gepompt voor verwerking in een teerdestillatie-installatie of voor verkoop. Zwaardere vaste deeltjes scheiden zich af van de teerlaag en worden afgevoerd als teerdecanterslib. De waterige vloeistof wordt vervolgens teruggepompt naar de batterij, waarbij een deel van het circuit wordt afgetapt, namelijk de 'overtollige vloeistof' van de cokesfabriek of afvalwater. Deze bevat ammoniak en wordt, na verdere verwijdering van teerdeeltjes, in een distilleerketel met stoom gestript. Een alkali zoals natriumhydroxide wordt in de destillatieketel toegevoegd om ammoniakverbindingen opgelost in de vloeistof te ontleden. De ammoniakdamp uit de destillatieketel wordt dan ofwel in het cokesovengas stroomopwaarts van het ammoniakverwijderingssysteem gevoerd, of de destillatieketel zelf wordt vaak geïntegreerd in het ammoniakverwijderingssysteem. Hoe dan ook, het uiteindelijke lot van de ammoniak die wordt verwijderd uit zowel het cokesovengas als het afvalwater is hetzelfde. Het gestripte stilstaande effluent wordt ofwel geloosd of behandeld in een biologische afvalwaterzuiveringsinstallatie ter plaatse om resterende ammoniak, fenol en cyaniden te verwijderen.

Gasbehandelingsprocessen

De gasbehandelingsprocessen in de bijproductfabriek bestaan meestal uit de volgende installatieapparatuur.

- Primaire gaskoeler - Primaire gaskoeler koelt het ruwe cokesovengas om waterdamp te verwijderen om het volume te verminderen. Primaire koeler zijn twee basistypen, de sproei-type koeler en het horizontale buistype. In een sproeikoeler wordt het cokesovengas gekoeld door direct contact met een gerecirculeerde waternevel, waarbij het contactkoelwater zelf extern wordt gekoeld in warmtewisselaars. In het buisvormige type wordt het cokesovengas indirect gekoeld door te stromen over horizontaal gemonteerde buizen waardoor koelwater wordt gepompt. In dit geval komt het koelwater niet in contact met het cokesovengas en kan het dus gekoeld worden in bijvoorbeeld een koeltoren.

Bij het afkoelen van het cokesovengas condenseren water, teer en naftaleen. Het condensaat verzamelt zich in het primaire koelsysteem en wordt afgevoerd naar de teer- en vloeistofverwerkingsinstallatie. - Teervangers - Als het ruwe cokesovengas wordt afgekoeld, condenseert teerdamp en vormt aerosolen die met de gasstroom worden meegevoerd. Deze teerdeeltjes vervuilen en vervuilen stroomafwaartse processen en vervuilen gasleidingen en brandermondstukken als ze in de gasstroom blijven. De teervangers gebruiken typisch hoogspanningselektroden om de teerdeeltjes op te laden en vervolgens door middel van elektrostatische aantrekking uit het gas te verzamelen. De teervangers kunnen voor of na de afzuiger worden geïnstalleerd.

- Uitlaat – De afzuiger levert de aandrijfkracht om het cokesovengas uit de cokesovenbatterij en door de bijproductfabriek te laten stromen. De afzuiger is van primordiaal belang voor de werking van de cokesovenbatterij. Het maakt een nauwkeurige controle van de gasdruk in de verzamelleiding mogelijk, wat op zijn beurt de emissiegraad in de cokesovenbatterij beïnvloedt, zoals deuremissies. Een storing van de afzuiger zal er onmiddellijk toe leiden dat al het gegenereerde ruwe cokesovengas via de batterijfakkels naar de atmosfeer wordt afgevoerd.

- Ammoniakverwijdering – Vanwege de corrosieve aard van ammoniak is de verwijdering ervan zeer noodzakelijk in bijproductfabrieken. De verwijdering van ammoniak uit cokesovengas resulteert in een opbrengst van ammoniumsulfaat, een verkoopbaar product. Het ammoniumsulfaatproces houdt in feite in dat het cokesovengas in contact wordt gebracht met een oplossing van zwavelzuur. De verschillende variaties omvatten het gebruik van een absorber, waarbij de zwavelzuuroplossing in het gas wordt gesproeid, of het gebruik van een verzadiger waarbij het gas door een bad met zwavelzuuroplossing wordt geborreld. Het zwavelzuur reageert gemakkelijk met de ammoniak in het cokesovengas om ammoniumsulfaat te vormen. Dit wordt vervolgens uitgekristalliseerd, uit de oplossing verwijderd en gedroogd en verkocht als kunstmest.

Modernere processen voor het verwijderen van ammoniak omvatten het waterwasproces waarbij het cokesovengas wordt gewassen met water, dat de ammoniak oplost, samen met met wat waterstofsulfide en waterstofcyanide. De resulterende wasoplossing wordt naar ammoniak gepompt waar stoom wordt gebruikt om de ammoniak eruit te halen. De ammoniakdampen uit de destillatieketel kunnen worden verwerkt tot ammoniumsulfaat, vergelijkbaar met de hierboven beschreven processen, gecondenseerd tot een sterke ammoniakoplossing, verbrand of katalytisch omgezet in stikstof en waterstof die vervolgens worden teruggevoerd naar het cokesovengas.

Een ander proces voor het verwijderen van ammoniak uit cokesovengas is het door US Steel ontwikkelde PHOSAM-proces. Dit proces absorbeert de ammoniak uit het cokesovengas met behulp van een oplossing van monoammoniumfosfaat. Het proces produceert verkoopbare watervrije ammoniak.

- Laatste gaskoeler – De laatste gaskoeler verwijdert de compressiewarmte van het cokesovengas dat het verkrijgt terwijl het door de afzuiging stroomt. Dit is nodig omdat de efficiëntie van veel van de bijproductfabrieksprocessen aanzienlijk verbetert bij lagere temperatuur. De laatste gaskoeler wordt daarom stroomopwaarts van waterwas-ammoniakwassers geplaatst. Eindgaskoelers koelen typisch het cokesovengas door direct contact met een koelmedium, ofwel water of wasolie. Een belangrijk aspect van de uiteindelijke werking van de gaskoeler is dat wanneer het cokesovengas wordt afgekoeld tot beneden de uitlaattemperatuur van de primaire gaskoeler, naftaleen uit het gas zal condenseren. Dit naftaleen kristalliseert gemakkelijk uit het koelmedium en zal de apparatuur vervuilen als het niet wordt weggegooid. In wasolie-eindgaskoelers lost het naftaleen op in de wasolie en wordt een zijstroom van olie met stoom gestript om het naftaleen te verwijderen. Als water wordt gebruikt om het cokesovengas te koelen, wordt het gecondenseerde naftaleen geabsorbeerd met teer. De teer wordt ofwel meegesleept in het koelwater, waarbij een deel van de stroom continu wordt weggeblazen voor behandeling, of het neemt de vorm aan van een teerlaag waar het koelwater doorheen stroomt. De teer wordt continu uitgewisseld met verse teer van de teer- en vloeistofverwerkingsfabriek om het geabsorbeerde naftaleen af te voeren.

- Verwijderen van naftaleen – Naftaleen wordt met behulp van wasolie uit cokesovengas verwijderd in een gaswasvat. Het vat kan van het gepakte type zijn of het kan van het 'leeg'-type zijn waarbij de wasolie in verschillende fasen in het gas wordt gespoten. De wasolie wordt geregenereerd door de naftaleen uit de wasolie te strippen met stoom in een destilleerketel. In sommige fabrieken is de verwijdering van naftaleen geïntegreerd met het vergelijkbare proces van verwijdering van lichte olie. Het naftaleen wordt vaak teruggewonnen als een zwaardere oliestroom die vervolgens wordt gemengd met de teer die in de bijproductfabriek wordt geproduceerd.

- Lichte olie - Het is een algemene term voor een mengsel van vergelijkbare chemicaliën die voornamelijk bestaan uit benzeen, tolueen en xyleen (BTX). Het is ook bekend als benzololie. Bij de verwijdering van lichte olie uit cokesovengas wordt wasolie gebruikt in een proces dat vergelijkbaar is met dat beschreven voor de verwijdering van naftaleen. De lichte olie wordt in een destillatieketel van de wasolie gestript en vervolgens gecondenseerd om ruwe lichte olie te vormen. Deze olie kan ofwel worden verkocht voor verdere raffinage offsite of kan worden geraffineerd in de bijproductfabriek met behulp van verschillende distillatiestappen in de lichte oliefabriek. De lichte olie kan eigenlijk in het cokesovengas blijven zitten, waar het de calorische waarde verhoogt.

- Ontzwaveling van cokesovengas –

Er zijn verschillende processen voor het verwijderen van waterstofsulfide uit cokesovengas. Het specifieke proces bepaalt waar in de gasstraat het wordt geïnstalleerd. De belangrijkste ontzwavelingsprocessen die worden gebruikt, zijn het vacuümproces, het ammoniakproces, het wasproces, het sulfibanproces en het clausproces.

Productieproces