Productie van naadloze buizen

Productie van naadloze buizen

Buizen zijn naadloos of gelast. De fabricageprocessen voor naadloze buizen werden ontwikkeld tegen het einde van de negentiende eeuw. Ondanks vele eerdere tests, proeven en technologieën, wordt de uitvinding van het cross-roll piercing-proces door de gebroeders Mannesmann tegen het einde van de jaren 1880 algemeen beschouwd als het begin van de productie van naadloze buizen op industriële schaal. Bij het cross-roll-piercingproces werden de rolassen evenwijdig aan de voorraadas geplaatst, maar onder een hoek met het voorraadvlak. Met de rollen die in dezelfde richting roteerden, produceerde deze opstelling een spiraalvormige doorgang voor het materiaal door de rolspleet. Bovendien was de uitgangssnelheid ongeveer de macht 10 lager dan de omtreksnelheid van de rollen.

Door een in de rolspleet aangebrachte steekdoorn in te brengen, konden massieve ronde materialen door de werking van de dwarsrollen worden doorboord om in de walswarmte een holle schaal te produceren. Het was echter nog niet mogelijk om buizen met normale wanddiktes in bruikbare lengtes te produceren door alleen het cross-piercing-proces. Pas na de ontwikkeling en introductie van een tweede vormproces, namelijk ‘the pilger rolling process’ (wederom door de gebroeders Mannesmann), werd het mogelijk en economisch haalbaar om naadloze stalen buizen te produceren. Het pilgerproces vormde ook een ongebruikelijke en innovatieve technologie in die zin dat de dikwandige holle schaal werd verlengd tot de afgewerkte pijpafmeting door de discontinue smeedwerking van de pilgerrollen (of matrijzen) op een doorn die zich in de holle schaal bevond.

Momenteel wordt naadloze pijp gemaakt van ronde knuppel, die door het midden wordt doorboord om er een holle schaal van te maken en vervolgens wordt gerold of geëxtrudeerd en op maat wordt getrokken. Het fabricageproces van naadloze buizen bestaat uit de volgende hoofdfasen.

- Het maken van een holle pijpomhulling in de piercing- of extrusiebewerking

- Verlenging van de holle buismantel door de diameter en wanddikte te verkleinen

- Maken van een eindpijp in het warm- of koudwalsproces

Omdat het fabricageproces geen laswerk omvat, wordt naadloze buizen als sterker en betrouwbaarder ervaren. Naadloze buizen worden beschouwd als beter bestand tegen druk dan andere soorten buizen.

Naarmate octrooi- en eigendomsrechten afliepen, werden de verschillende parallelle ontwikkelingen die aanvankelijk werden nagestreefd minder duidelijk en werden hun individuele vormingsfasen samengevoegd tot nieuwe processen. Tegenwoordig zijn de productieprocessen van naadloze buizen ontwikkeld tot het niveau waarop deze processen moderne ultramoderne hoogwaardige processen zijn geworden. Afhankelijk van de pijpmaat, productmix en ook de beschikbaarheid van het uitgangsmateriaal zijn de volgende naadloze pijpfreesfaciliteiten gebouwd.

- Het continue doornwalsproces en het duwbankproces in het groottebereik van ongeveer 21 mm tot 178 mm buitendiameter

- De plugmolen met meerdere standen met gecontroleerde (beperkte zwevende doornstaaf en het plugmolenproces in het groottebereik van ongeveer 140 mm tot 406 mm buitendiameter

- Het cross-roll piercing- en pilger-walsproces in het maatbereik van ongeveer 250 mm tot 660 mm buitendiameter

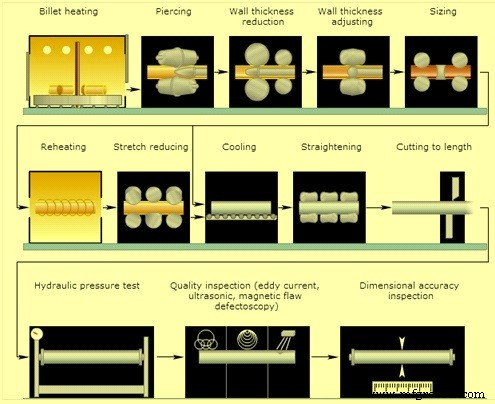

Verder werden ook nieuwe processen ontwikkeld, zoals de cross-roll piercing mill-derivaten in de vorm van de Assel- en Diescher-processen, of het pijpextrusieproces afgeleid van de Ehrhardt-pers. Een typisch naadloos proces wordt getoond in figuur 1.

Fig 1 Typisch naadloos pijprolproces

Pierce and Pilger-proces

In dit proces worden invoerrondes in een roterende haardoven verwarmd tot een temperatuur in het bereik van 1250 tot 1300 ° C. Vanuit de oven worden de granaten ontkalkt door hogedrukwaterstralen en naar de dwarswals-piercingmolen gevoerd waar ze worden doorboord om produceren een dikwandige holle schil. In dit proces wordt het materiaal tussen 1,5 en 2 keer verlengd en wordt de doorsnede tussen 33% en 50% verminderd. De piercingmolen heeft twee speciaal gevormde werkrollen die in dezelfde draairichting worden aangedreven. De assen staan ongeveer 3° tot 6° schuin ten opzichte van het horizontale voorraadvlak. De rolspleet wordt in het algemeen afgesloten door een niet aangedreven steunrol aan de bovenzijde en een steunschoen aan de onderzijde. Een doorsteekpunt dat fungeert als een intern gereedschap bevindt zich in het midden van de rolopening en wordt op zijn plaats gehouden door een extern drukblok via een doorn.

De dikwandige holle schil wordt na de dwarsroldoorboring verder uitgerold in de pilgerstandaard om de voltooide pijp te produceren. De rekverhouding tijdens het plunderingsproces ligt tussen 5 en 10, en gaat gepaard met een vermindering van de dwarsdoorsnede van ongeveer 80% tot 90%. De pelgrimstribune heeft twee rollen (soms ook wel matrijzen genoemd vanwege hun smeedwerk) met een taps toelopende pas rond hun omtrek. De rollen draaien tegen de richting van de materiaalstroom in. De werkgang omvat tussen 200° en 220° van de rolomtrek en bestaat uit de taps toelopende inlaat, een gelijkmatige, cilindrische polijstgang die overgaat in een grotere speling voor het vrijgeven van het werkstuk. Pilgering-proces is een stapsgewijs rollend cum-smeedproces met zijn terugkerende achterwaartse en voorwaartse beweging.

Na voltooiing van het plunderingsproces wordt de voltooide buis van de doorn gestript. Het onbewerkte deel van de holle schil, bekend als de pilgerkop, wordt afgesneden door een hete zaag. De pijp wordt vervolgens in een lijm- of reductiemolen gevoerd nadat deze in een oven is opgewarmd. De kalibreerfrees produceert een precieze buitendiameter en verbetert de concentriciteit van de buis. Het bestaat meestal uit drie stands met twee hoge of drie hoge roll-opstellingen. De werkrollen vormen een gesloten doorgang, waarbij (in configuraties met meerdere stands) elke standgang onder een hoek staat met de vorige pas.

In de reduceer- of de rekreducerende molen wordt de buitendiameter van de pijp aanzienlijk verkleind, waarbij de wanddikte in het proces enigszins wordt vergroot of verkleind. Afhankelijk van de productmix hebben molens 5 tot 28 stands.

Na de laatste vormbewerking worden de afgewerkte pijpen afgekoeld tot omgevingstemperatuur op een koelbed en na dimensionele controle overgebracht naar de afwerkingssectie waar de processen zoals machinale bewerking van pijpuiteinden, rechttrekken en hydraulisch testen worden uitgevoerd.

Zware pilgermolens worden gebruikt in het geval van pijpen met een grote diameter waarbij het inputmateriaal meestal een veelhoekige staaf is. Deze staaf wordt na verhitting in een roterende haardoven aanvankelijk in een ronde matrijs op een gewoonlijk verticale steekpers gestoken. De massieve staaf wordt doorboord met een cilindrische pons van ongeveer de helft van de diameter van de matrijs, om een holle schaal met een gesloten basis te produceren. De volgende bewerking bestaat uit het verminderen van de wanddikte vergezeld van een kleine mate van rek in een kruiswalsmolen. Tijdens dit proces wordt het gesloten uiteinde doorboord. De holle schil wordt dan langwerpig in de pilgermolen, gevolgd door de appreteerbewerking in een appreteermolen.

Plug-rollproces

Het plugwalsproces wordt gebruikt voor het walsen van naadloze buizen in het diameterbereik van ongeveer 60 tot 406 mm met wanddiktes van ongeveer 3 mm tot 40 mm en buislengtes van 12 m tot 16 m. In deze frees wordt het doorboren gedaan in een cross-roll piercing frees om een dunwandige holle schaal te produceren die is verlengd tot tussen de 3 en 4,5 keer de oorspronkelijke lengte, wat overeenkomt met een vervormingsniveau van 65% tot 75%. De cross roll piercing mill heeft twee aangedreven werkrollen met een biconische pas. De assen van de rollen zijn evenwijdig aan de voorraad en hellen tussen 6° en 12° ten opzichte van de horizontaal. De opening tussen de werkrollen wordt uitgebreid aangepast door een boven- en ondergeleidingsschoen. Deze geleidingsschoenen dragen bij aan het rekproces door als stationaire rollen te werken, waardoor de productie van een dunwandige holle schaal mogelijk wordt. Het materiaal volgt een spiraalvormige lijn terwijl het door de rolopening gaat, zodat de doorn, die als een inwendig gereedschap fungeert, het materiaal effectiever kan verplaatsen. Door de relatief grote rolhelling en hogere rolsnelheden is de uitgangssnelheid van het materieel aanzienlijk hoger. Dit is nodig vanwege de cyclustijd van de stroomafwaartse plugstreng. Bij grote leidingdiameters is er een tweede steekfrees (ook wel elongator genoemd) voor de plugstandaard. Recente plug-molens voor zwaar gebruik hebben slechts één conus-piercing-eenheid met werkrollen met een biconisch ontwerp. Ze staan elk onder een hoek van ongeveer 30° ten opzichte van de holle as en hellen onder een hoek van ongeveer 10° tot 12° ten opzichte van de horizontaal. De rolspleet wordt gesloten door middel van twee zijschijven die ook worden aangedreven.

Het proces van het vormen van de holle mantel tot de afgewerkte buis wordt uitgevoerd in de stroomafwaartse plugstandaard met ongeveer tweevoudige verlenging (50% vermindering van de dwarsdoorsnede), waarbij normaal gesproken twee walsgangen worden toegepast. In het pluggestel zijn de twee cilindrische werkrollen gemonteerd die zijn voorzien van ongeveer cirkelvormige groeven, en ook de twee afzonderlijk aangedreven afstrooprollen. Een plug, die zich in het midden van de roldoorgang bevindt, wordt op zijn plaats gehouden door een doorn die wordt ondersteund door een stuwblok dat zich stroomafwaarts van het rolgestel bevindt. De resulterende ringvormige opening tussen de rollen en de plug komt overeen met de dikte van de afgewerkte buiswand.

Continu rolproces

Na het terugtrekken van de doorn, worden de gewalste buizen opnieuw verwarmd voordat ze worden verwerkt in een kalibreermolen of een spanningsverlagende of 'rek' molen. De strekwals, die qua constructie vergelijkbaar is met de continuwalserij, bestaat uit twaalf twee-hoge walsstands. Spanningsreductie is uniek omdat zonder het gebruik van een steundoorn de wanddikte wordt verminderd terwijl de diameter wordt verkleind. De spankrachten waaraan de buis wordt blootgesteld tussen rolstandaards zijn niet alleen effectief in het verminderen van de wanddikte van de buis, maar de vermindering van de diameter die in elke standaard wordt uitgevoerd, kan worden verdrievoudigd ten opzichte van de conventionele praktijk.

Het reductie- en maatproces wordt gebruikt in het geval van buizen met een kleine diameter. Aangezien het niet economisch is om pijpen met een kleine diameter te doorboren, te rollen en op te rollen, vereist de productie van heet afgewerkte pijpen met een diameter van minder dan ongeveer 75 mm een proces van verkleinen en op maat maken waarvoor een speciale machine wordt gebruikt. Deze machine is vergelijkbaar met een continue walserij. Het bestaat uit 8 tot 16 stands van twee hoge gegroefde rollen met een diameter van ongeveer 305 mm.

Voor maten vanaf ongeveer 140 mm en meer moet de maatvoering zorgen voor een uniforme maat en rondheid over de hele lengte van de buis. Het dimensioneringsproces is dus eenvoudigweg om de pijp door twee of drie stands van meetrollen te leiden waarvan de groeven iets kleiner zijn dan de opgerolde pijp. In sommige gevallen is opwarmen nodig.

In sommige gevallen worden het walsen en afwikkelen van de conventionele processen vervangen door een continue walserij, bijvoorbeeld met negen tandem individueel aangedreven stands van twee hooggegroefde walsen. Nadat een knuppel door een conventionele piercingmolen is doorboord, wordt een gesmeerde doorn, aanzienlijk langer dan de doorboorde schaal, ingebracht en beide passeren de walserij.

Het continue doornwalsproces heeft een opstelling in tandem van meerdere walsgangen in een reeks walsinstallaties om een walslijn te vormen. Dit type frees verlengt de holle schaal die in de piercingmolen is doorboord over een zwevende doornstaaf die fungeert als een inwendig gereedschap om de voltooide pijp te produceren. In de laatste tijd wordt bij de walspraktijk in dit soort walsen gebruik gemaakt van gecontroleerde in plaats van vrij zwevende doornstaven. Het voordeel van deze procesvariant is dat er aanzienlijk kortere en minder doornstaven nodig zijn. Deze versie van het continue doornwalsproces wordt ook wel de MPM (multi stand pipe mill) genoemd.

De multi-stand pipe mill (MPM) maakt deel uit van een efficiënt warmwalsproces voor naadloze buizen van de hete doorboorde schaal. De molen bestaat gewoonlijk uit 8 stands van twee gegroefde rollen die 90° van de ene stand naar de andere hellen. Het materiaal wordt op een gekoelde en gesmeerde doorn gemonteerd en naar de eerste standaard geduwd waar het walsen begint. De doorn loopt met constante snelheid langs de MPM. De buis wordt vervolgens gesneden, gekalibreerd, behandeld en gecontroleerd voordat deze wordt afgeleverd.

Met het proces kan de maximale rek worden verkregen. De lengte van de geproduceerde buis kan oplopen tot 30 meter. De excentriciteit kan minder dan 10% zijn.

In het geval van een continu walsproces tot aan de extractie van de doornstaaf, daalt de temperatuur van de buis tot ongeveer 500 ° C. De buis wordt opnieuw verwarmd tot 950 tot 980 ° C en wordt vervolgens verder gewalst in de rekverminderende molen. Rekreducerende molens kunnen alles bevatten tussen 24 en 28 stands of meer, allemaal gerangschikt in een dicht op elkaar staande formatie. Elk statief heeft een eigen variabele aandrijving en is voorzien van drie rollen met de kleinst mogelijke diameter. De drie rollen vormen samen een pas die versprongen is en steeds kleiner wordt van stand tot stand.

In deze frees wordt geen intern gereedschap gebruikt en de omtreksnelheid van de walsen neemt continu toe van inlaat tot uitlaatzijde van de walstrein.

Er zijn verschillende andere processen voor het naadloos walsen van buizen. Deze processen omvatten een duwbankproces, doorsteek- en trekproces, pijpextrusieproces en kruiswalsprocessen. Cross-walsprocessen omvatten het assel-walsproces en het diescher-walsproces. Naast naadloze buizen worden er ook door koudvervormen, koudtrekken en cold pilgering-processen geproduceerd.

Productieproces

- Productieproces van wolfraam-nikkel-ijzerlegering

- Productieproces van naadloze RVS-buizen

- Hoe verschillen pijpen en buizen?

- Productieproces CNC-router

- Finex-proces voor de productie van vloeibaar ijzer

- Productie van tinnen platen en tinvrij staal

- Wat is pijpen leggen?

- Wat is een Pipe Union?

- Prototypes voor productieproductie:het proces

- Prototypes tot productie

- Procesleidingfabricage vereist vindingrijke routeplanning