Niet-herstel Coke Oven Batterij

Niet-herstelbare cokesovenbatterij

Metallurgische cokes is een hard koolstofmateriaal dat wordt geproduceerd in het proces van de 'destructieve distillatie' van verschillende mengsels van bitumineuze steenkool. Het wordt geproduceerd door verkoling van steenkool bij hoge temperaturen (ongeveer 1100 ° C) in een zuurstofarme atmosfeer in een cokesoven.

De productie van cokes door kolen te verhitten met een tekort aan lucht vindt zijn oorsprong aan het begin van de industriële revolutie, toen Abraham Darby het in 1709 in Engeland gebruikte bij het smelten van ijzererts. De methode voor de productie van cokes was aanvankelijk dezelfde als voor de productie van houtskool, het opslaan van kolen in ronde hopen, het aansteken van de stapels en het bedekken van de zijkanten met klei. Dit legde de basis voor het maken van bijenkorfcokes. Geleidelijke vooruitgang leidde tot de ontwikkeling van ovens voor bijenkorf-, galm- en bijproducten, die ongeveer een eeuw geleden uitmondden in regeneratieve cokesovens met terugwinning van de bijproducten.

De technologie van niet-recuperatiecokesovens is voortgekomen uit de klassieke bijenkorfovens die sinds de achttiende eeuw de cokes voor de industriële revolutie leverden. De bijenkorfovens werden handmatig bediend, met kleine warmteterugwinning, alleen voor het verwarmen van de oven. Nu zijn niet-terugwinningsovens een moderne constructie, met een sterk gemechaniseerde werking en tot op zekere hoogte geautomatiseerd. Gassen die worden gegenereerd door de verbranding van de vluchtige stoffen worden naar beneden gestuurd en verder verbrand om de bodem en zijkanten van de oven te verwarmen.

Er zijn drie beproefde processen voor de vervaardiging van metallurgische cokes. Dit zijn (i) cokesovens voor bijenkorven, (ii) cokesovens voor bijproducten, en (iii) cokesovens zonder terugwinning. Wanneer de warmte-energie van rookgassen wordt teruggewonnen in de vorm van stoom, dan staan de niet-terugwinningscokesovens bekend als warmteterugwinnings- of energieterugwinningscokesovens. In alle drie de processen worden ovens meestal in rijen gebouwd, de ene oven naast de andere met gemeenschappelijke wanden tussen aangrenzende ovens. Zo'n rij ovens wordt een batterij genoemd. Een batterij bestaat meestal uit vele ovens, soms honderden, op een rij.

Een bijenkorfoven is een eenvoudige vuursteenkamer gebouwd met een gebogen dak zodat de vorm van binnen die van een ouderwetse bijenkorf is. Bijenkorfcokes is nu een achterhaald proces vanwege de kleine hoeveelheid die het produceerde en de zeer grote hoeveelheid vervuiling die het veroorzaakte. Het wordt echter nog steeds op bepaalde plaatsen gebruikt.

In de cokesovenbatterij van het bijproduct wordt steenkool gecarboniseerd in afwezigheid van lucht, aangezien deze batterijen in de ovens met positieve druk werken. Het cokesproductieproces in deze cokesovenbatterijen wordt cokesproductie bijproduct genoemd, omdat het afgas wordt verzameld en naar de bijproductfabriek wordt gestuurd waar verschillende bijproducten worden teruggewonnen.

Tijdens het proces van het maken van cokes in de niet-terugwinningsovens worden vluchtige stoffen die vrijkomen tijdens de verkoling van steenkool niet teruggewonnen als bijproducten, maar worden ze in de oven zelf verbrand in aanwezigheid van een gecontroleerde hoeveelheid lucht en wordt de warmte van de vluchtige stoffen van evoluerende gassen gebruikt voor het vercooksen van de steenkoolmassa tot cokes en er is dus geen externe verwarming nodig. De warmte wordt gegenereerd door de verbranding van vluchtige stoffen, die vervolgens door straling van de bovenzijde van de oven en ook door geleiding in de steenkoolmassa worden gepenetreerd. Het hogere warmteniveau wordt belangrijk gebruikt om de potentieel vervuilende koolwaterstoffen op te splitsen in de samenstellende brandbare verbindingen en om ze te verbranden, waardoor de potentieel gevaarlijke vervuiling wordt vermeden. De warmte die ontstaat bij de verbranding wordt tijdens het proces slechts gedeeltelijk benut en de restwarmte in het rookgas wordt teruggewonnen voor energieopwekking.

Het rookgas dat uit de cokesoven komt, bevat naast enkele brandbare stoffen een aanzienlijke hoeveelheid voelbare warmte. Omdat er niets anders dan cokes wordt gewonnen uit de cokesovens waarin deze technologie is verwerkt, worden de cokesovens non-recovery cokesovens genoemd. Wanneer de in het afgas aanwezige brandbare stoffen worden verbrand en de opgewekte warmte samen met de voelbare warmte van de rookgassen wordt gebruikt voor de productie van stoom en het opwekken van stroom, worden de cokesovens warmteterugwinningscokesovens of energieterugwinningscokesovens genoemd.

De basis voor de non recovery cokesovens met warmteterugwinning is de zogenaamde ‘Jewell-Thompson oven’. Deze ovens werden ontwikkeld in 1960 toen drie testovens met succes werden gebouwd in Vansant, VA. In 1972 werden 16 grote Jewell Thompson-ovens gebouwd. De eerste niet-terugwinningscokesfabriek met warmteterugwinning werd in maart 1998 in Indiana USA in gebruik genomen. De fabriek had 268 ovens met een capaciteit van 1,3 miljoen ton per jaar en een warmteterugwinningscentrale met een vermogen van 100 MW. Jewell-Thomson oven is gevormd met een rechthoekig grondoppervlak. De voering van de ovenbaksteen is gemaakt van vuurvast silicamateriaal.

De belangrijkste elementen van de non-recovery cokesoventechnologie zijn (i) cokes wordt geproduceerd door steenkool te verhitten in een gecontroleerde atmosfeer, waardoor vluchtige stoffen (gas en vocht) vrijkomen, (ii) het gas wordt verbrand in een milieuvriendelijke 'slimme' manier om de warmte te produceren om de cokes te maken, (iii) overtollige warmte die tijdens het proces wordt geproduceerd, wordt gebruikt om elektriciteit op te wekken, (iv) het proces is niet afhankelijk van de verbranding van steenkool, alleen het gas dat vrijkomt uit de steenkool , (v) de broeikasgasemissies van het proces zijn typerend voor een eenvoudige gasgestookte stroomgenerator, dat wil zeggen een die stoom opwekt die door een turbine gaat.

Cokesovens zonder terugwinning produceren een kwaliteitscokes voor hoogovens, koepels en ovens van ijzerlegeringen enz. Deze ovens zijn nuttig om cokes van hoge kwaliteit te verkrijgen voor gebruik in hoogovens met hoge poederkoolinjectie, waar betere eigenschappen van cokes nodig zijn, of om verkrijg standaardkwaliteit op basis van mengsels met een bepaald aandeel niet-cokeskolen.

Vergelijking met bijproductovens

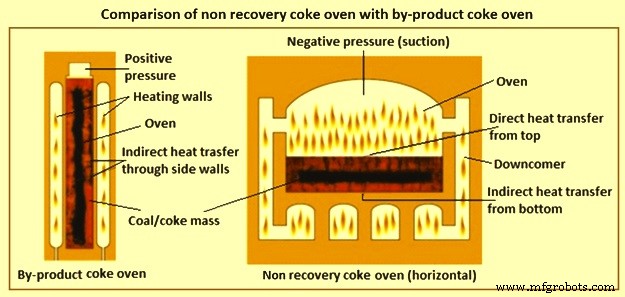

De vergelijking van de cokesproductie in de cokesoven als bijproduct en die in de cokesoven zonder recuperatie wordt weergegeven in figuur 1.

Fig 1 Vergelijking van niet-terugwinningscokesoven met cokesoven bijproduct

De vergelijking van verschillende parameters van cokesproductie door de cokesoven als bijproduct en die van de cokesoven zonder recuperatie wordt gegeven in Tab 1.

| Tab 1 Vergelijking van ovens voor bijproducten en ovens die niet worden teruggewonnen | |||

| Sl.-nr. | Parameter | Oven bijproduct | Niet herstel oven |

| 1 | Ovendruk | Enigszins positief | Licht negatief |

| 2 | Ovenhoogte | Hoge ovens | Horizontale brede ovens |

| 3 | Baksteenvormen | Grote cijfers | Weinig cijfers |

| 4 | Warmtetoevoer | Extern door stookgas | Intern door gedeeltelijke verbranding van vluchtige stoffen |

| 5 | Warmteoverdracht | indirect, horizontaal, geleiding | Direct, verticaal, straling en convectie van boven en indirecte geleiding van onder |

| 6 | Vervuiling | Milieu-onvriendelijk | Praktisch geen vervuiling |

| 7 | Kapitaalkosten | Hoger | Lager |

| 8 | Energie | Hogere energiebehoefte | Lage energiebehoefte |

| 9 | Bedrijfskosten | Hoger | Lager |

| 10 | Bouwtijd | Langer | Korter |

| 11 | Inbedrijfstelling | traag | snel |

| 12 | Cokeskool | Kwaliteitsbeperkingen | Flexibiliteit beschikbaar |

| 13 | Bijproducten | Grote cijfers | Geen bijproduct |

| 14 | Co-product | CO-gas | Stoom/kracht |

| 15 | Muurdruk | gevoelig | Niet gevoelig |

| 16 | Carbonisatietemperatuur | Lager | Hoger |

| 17 | Cokesopbrengst | Hoger | Lager |

| 18 | Cola-kwaliteit | Lager | Hoger |

| 19 | Mankracht | bekwaam | Niet zo bekwaam |

| 20 | Onderhoud | Warm onderhoud | Ovens kunnen worden afgekoeld voor onderhoud |

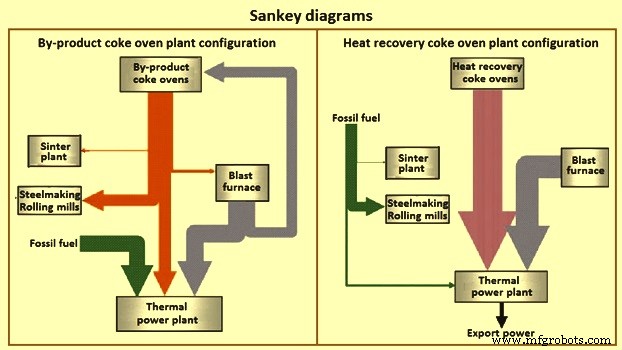

De vergelijking van Sankey-diagrammen van de cokesoveninstallatie voor bijproducten en de configuraties van de cokesoveninstallaties voor warmteterugwinning wordt gegeven in figuur 2.

Fig 2 Sankey-diagrammen

Ontwerp- en constructiekenmerken van cokesoven zonder terugwinning

Er zijn verschillende uitvoeringen beschikbaar voor de non recovery cokesovens. De belangrijkste kenmerken van enkele ontwerpen worden hieronder beschreven.

De Jewell-Thompson cokesovens –Typische afmetingen van de kamers van de cokesovens zijn 14 m lang, 3,5 m tot 3,7 m breed en 2,4 m tot 2,8 m hoog. Per oven wordt 40 ton tot 50 ton kolen geladen. Typische laadhoogte is 1000 mm. De ovens zijn gebouwd met 23 vuurvaste baksteenvormen. Het kolenmengsel wordt aan één kant geladen, door middel van een zogenaamde 'pusher charger machine' (PCM) die over rails dichtbij de ovens beweegt. Direct na het laden nemen de kolenmelanges de warmte van de vuurvaste materialen op en begint de verbranding van vluchtige stoffen.

Onder het ovendak vindt gedeeltelijke verbranding van vluchtige stoffen plaats, bovenop de kolenmassa. Kort daarna worden gassen naar de ovenhaard gezogen, waar meer lucht wordt ingebracht om de verbranding te voltooien. Het cokesfront gaat van onder en van boven naar voren en komt ergens in het midden samen. Er vindt geen drukopbouw plaats zoals bij cokesovens als bijproduct, dus laagvluchtige kolen kunnen worden gemengd.

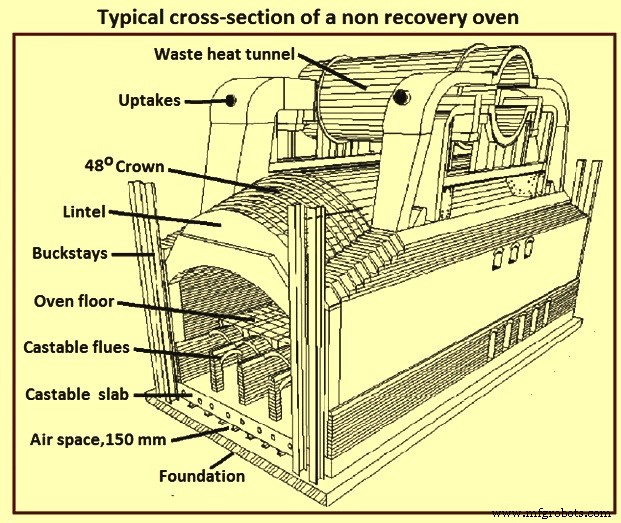

In de ovens worden temperatuur, druk en inwendige verbranding geregeld. De kooktijd is in de orde van 48 uur. Het aftappen van cokes wordt uitgevoerd met dezelfde PCM die wordt gebruikt voor het opladen. Cokes wordt geblust met water. Al het water dat voor het blussen van cokes wordt gebruikt, wordt teruggewonnen, met uitzondering van verdampingsverlies. Een dwarsdoorsnede van de Jewell-Thompson cokesoven wordt getoond in figuur 3.

Fig 3 Typische doorsnede van een oven die niet hersteld kan worden

De in China ontworpen ovens zonder terugwinning – De Chinezen hebben naast de standaard horizontale cokesovens met warmteterugwinning ook een niet-terugwinningsoven van het verticale type gebouwd. Wat de horizontale ovens betreft, is het ovendak een boogconstructie van 120 graden. Regelbare primaire luchtinlaten zijn gelijkmatig in de boog geïnstalleerd en vormen een afvalgasbeschermende laag tussen de kolen- en verbrandingszone in het ovendak. Aan de onderkant van de oven worden vier gekoppelde bogen gebruikt. Op de basis van de bogen zijn verstelbare secundaire luchtinlaten geïnstalleerd om de lucht in het rookkanaal te verdelen, voor verdere verbranding van het uitlaatgas om de ovenbodem te verwarmen. Rookkanalen binnenwand en bodem kunnen op elkaar worden afgestemd. Een ventilatielaag tussen de bodem van de oven en de zool voorkomt dat de bodemplaat oververhit raakt. De hoofdwand is voorzien van afzuigvoorzieningen.

Ovendeur is verdeeld in twee secties, de bovenste is vast en de onderste beweegbaar om roetlekkage te voorkomen. Ze zijn gemaakt van gietijzer en bekleed met keramische vezels.

De afmetingen van de carbonisatiekamer van de horizontale warmteterugwinningscokesovenbatterij van een van de ontwerpen bestaat uit 13.340 mm lengte, 3.596 mm breedte, 2.758 mm hoogte met 4.292 mm hart-op-hart afstand van de kamers. De effectieve afmeting van de kolenkoek is 1.300 mm lang, 3.400 mm breed en 1.100 mm hoog. Het stortgewicht van de ladingskool is 1,0 ton/cum tot 1,5 ton/cum. De oven heeft een kolenlaadcapaciteit van ongeveer 50 ton en heeft 72 uur cokestijd.

Er zijn nog twee ontwerpen beschikbaar. De afmetingen van de carbonisatiekamer in deze twee ontwerpen bestaan uit respectievelijk 13.334 mm en 15.440 mm lengte, 3.598 mm en 3.700 mm breedte, 2.888 mm en 2.693 mm hoogte met 4.530 mm en 4.300 mm hart-op-hart afstand van de kamers. De effectieve afmeting van de kolenkoek is respectievelijk 12.750 mm en 14.850 mm lang, 3.500 mm en 3.600 mm breed en 1.050 mm en 1.000 mm hoog. De ovens hebben een kolenvulcapaciteit (op droge basis) van 42.393 ton en 51.856 ton en hebben een verkooksingstijd van respectievelijk 72 uur en 70 uur.

De eerste verticale warmteterugwinningsbatterij voor cokesovens werd in 2002 in China gebouwd. In vergelijking met het horizontale type hebben deze cokesovens minder ruimte nodig en 20% tot 30% minder bouwkosten. Belangrijker is dat er wordt gezegd dat de scheiding tussen de cokeskamer en de verbrandingskamer de verbranding van de cokes vermijdt die kan optreden in een oven van het horizontale type. Warmte komt alleen door vuurvaste materialen, zoals bij conventionele batterijen. Er zijn twee lagen luchtkoelkanalen aan de onderkant van de batterijen. De temperatuur van de fundering ligt tussen 100 deg C tot 150 deg C, waardoor falen wordt voorkomen. De belangrijkste afmetingen en kenmerken van de verticale ovens staan vermeld in Tab 2.

| Tab 2 Technische parameters van verticale cokesovens met warmteterugwinning | |||

| Sl.-nr. | Parameter | Eenheid | Waarde |

| 1 | Carbonisatiekamer | ||

| Hoogte | mm | 3.200-4.830 | |

| Lengte | mm | 12.570-16.940 | |

| Gemiddelde breedte | mm | 560 | |

| Middenafstand | mm | 1.180 | |

| 2 | Laadgewicht | ton | Ongeveer 24 |

| 3 | Bulkdichtheid | t/cum | 1.0-1,1 |

| 4 | Tijd van cokesvorming | uur | 38 |

| 5 | Aantal ovens | cijfers | 4×35 |

| 6 | Dikte scheidingswand | mm | 100 |

| 7 | Dikte van de ovenzool | mm | 1.182 |

| 8 | Nuttige hoogte | mm | 2.800-4.400 |

| 9 | Middentemperatuur | grad C | 1.000 +/- 50 |

| 10 | Cokesgewicht duwen | ton | Rond 18 |

| 11 | Ga gas af | N cum/u | 350.000 |

| 12 | Uitlaatgastemperatuur | grad C | 950 +/- 50 |

Het ontwerp van de cokesovens van Sesa Goa –De cokesovens zijn smaller dan de Jewell-Thompson cokesovens. Dit maakt het mogelijk om voor het dak een Romeinse boog te gebruiken. De ovens zijn gebouwd met aluminium vuurvaste materialen, en dit impliceert een kleinere breedte. De oven heeft een lengte van 10.760 mm en een breedte van 2.745 mm. Op een stack zijn 21 aantallen ovens aangesloten. De ovens zijn met bovenlader. Het gebruik van aluminium vuurvaste materialen in plaats van silica vuurvaste materialen is te wijten aan hun betere gedrag onder oxiderende atmosfeer, betere weerstand tegen thermische schokken en minder volumeveranderingen bij afkoeling, wanneer er enige vertraging is bij het opladen van de oven. De ovens werken met gecompacteerde kolen.

Het Uhde-ontwerp – In het huidige Uhde-ontwerp zijn de cokesovens gestempeld geladen. Maar de oplaadmachine komt niet in de oven. De afmetingen van de ovens zijn 3,8 m breed en 15 m lang. De voering is van silicabakstenen. De tunnel voor uitlaatgas loopt zijdelings onder het ovenvloerniveau, in plaats van over de ovens.

SJ 96 cokesovens -Deze oven is in eigen beheer ontwikkeld door Shanxi Sanjia en kenmerkt zich door het uitzonderlijke gewicht van de kolenlading van 120 ton. Daarom is er behoefte aan een lange verkooksingstijd van tien dagen in vergelijking met de 48 uur tot 72 uur typische verkooksingstijd van de andere processen. De hoogte van de kolenmassa is 1,8 m en het nivelleren gebeurt op niveaus van 90 cm en 180 cm. Zowel het laden als het ontladen zijn handmatig en met de oven gekoeld. Temperaturen zijn in de orde van grootte van 1200 ° C in de bovenste steenkoollaag en 1150 ° C in de onderste steenkoollaag. Gas wordt volledig verbrand in de rookkanalen onder de oven en de temperatuur ervan wordt gebruikt om stoom te produceren voor energieopwekking.

Proces voor het maken van cola in niet-herstelovens

In cokesovens die niet worden teruggewonnen, worden alle vluchtige stoffen in de steenkool in de oven verbrand om de warmte te leveren die nodig is voor het proces van het maken van cokes. De oven werkt onder negatieve druk. Primaire verbrandingslucht die via poorten in de ovendeuren wordt ingevoerd, verbrandt gedeeltelijk de vluchtige stoffen in de ovenkamer. Secundaire lucht wordt in de zoolkanalen gebracht, die kronkelig onder de steenkoolmassa lopen. Door het ontwerp van de rookkanalen en de regeling van de luchtstroom moet de cokesvorming zowel aan de boven- als onderkant van de steenkoolmassa gelijk worden gemaakt.

In tegenstelling tot het cokesvormingsproces bijproduct, waarbij de cokes indirect wordt verwarmd door verbranding van gas in de verwarmingskanalen buiten de ovenkamer, wordt uitsluitend bij niet-terugwinningscokesvorming de benodigde warmte zowel direct als indirect in de ovenkamer overgedragen.

Aan het begin van de cyclus wordt steenkool op de ovenbodem geladen. Het carbonisatieproces wordt gestart door de warmte die bestaat uit de vorige carbonisatiecyclus. Het laden van kolen in de ovens wordt bereikt door de open duwdeur aan de zijkant. Heel vaak wordt de steenkool vooraf gestampt en vervolgens wordt de steenkool in de hete ovenkamer geladen. Typische laadniveaus liggen bij 1.000 mm.

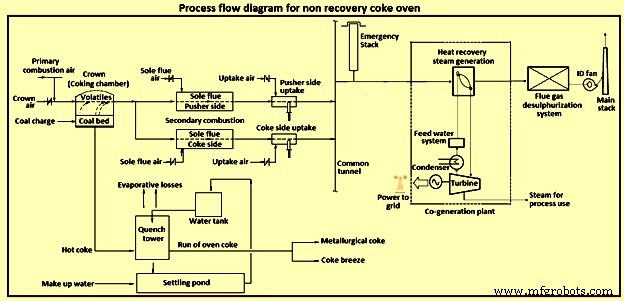

Het vrijgekomen ruwe cokesovengas wordt gedeeltelijk verbrand in de kroon door toevoeging van omgevingslucht door de ovendeuren en de gassen gaan door de valpijpen naar de verwarmingskanalen die zich in de ovenzool bevinden. Dit rookgasafvoersysteem bevindt zich onder de ovenbodem en hier vindt, door middel van een verdere toevoer van de omgevingslucht, de volledige verbranding van het ruwe gas plaats bij een temperatuur variërend van 1.200°C tot 1.400°C. De gassen gaan dan naar een naverbrandertunnel waar eventuele resterende niet-verbrande gassen worden geoxideerd. Het naverbrander-tunnelsysteem leidt de hete gassen naar de stoomgeneratoren met warmteterugwinning.

In alle recente installaties wordt het hete afvalgas gebruikt om energie op te wekken en wordt het vervolgens onderworpen aan ontzwaveling voordat het in de atmosfeer wordt afgevoerd. De kooktijd varieert met het type oven en varieert van ongeveer 48 uur tot 72 uur, afhankelijk van het ontwerp van de cokesovens. Na afloop van de cokestijd wordt de cokes naar buiten geduwd en normaal gesproken nat geblust.

Door de onderdruk, waaronder het proces van vercooksen verloopt, worden emissies door lekkages aan de deuren in principe vermeden. Stofemissies die optreden tijdens het duwen van cokes worden afgevoerd via een cokeszijschuur. Heel vaak worden ook aan de duwerzijde afzuiginrichtingen geïnstalleerd om de emissies die tijdens het laden worden veroorzaakt op te vangen.

De technieken voor emissiebeheersing tijdens het laden, duwen en blussen zijn vergelijkbaar met die van de bijproductovens.

Door de gegenereerde temperaturen worden alle giftige koolwaterstoffen en bijproducten van de vluchtige stoffen in de oven verbrand. Hete gassen gaan in een afgastunnel naar stoomgeneratoren met warmteterugwinning, waar hogedrukstoom wordt geproduceerd voor verwarmingsdoeleinden of voor energieopwekking. Het koele afvalgas wordt in een rookgasontzwavelingsinstallatie gereinigd voordat het in de atmosfeer wordt geloosd. Het processtroomschema wordt getoond in Fig 4.

Fig 4 Processtroomschema voor cokesoven zonder herstel

Voordelen van cokesovens zonder terugwinning

De verschillende voordelen van de niet-terugwinningsovens omvatten (i) er is geen afvalwaterzuiveringsinstallatie nodig, (ii) geen netto afvalwaterlozing aangezien al het afvalwater wordt gebruikt bij het blussen van cokes, (iii) hogere flexibiliteit is beschikbaar in het kolenmengsel selectie vanwege de eliminatie van wanddrukbeperkingen, (iv) verbeterde cokessterkte wordt toegeschreven aan langzame verwarming bij hogere temperaturen en langere inweektijd, wat leidt tot consistente kristalgroei, (v) minder ruimte nodig in vergelijking met cokesoven en bijproductfabriek, (vi) de installatie kan worden gebouwd met een modulaire constructie, (vii) aangezien niet-terugwinningsovens onder negatieve druk werken, resulteert dit in het trekken van omgevingslucht in de cokesoven op elk beschikbaar inlaatpunt en elimineert dus eventuele vluchtige emissies, (viii) gevaarlijke lucht verontreinigende stoffen worden in de oven vernietigd door thermische oxidatie, en (ix) er zijn minder procescontrolepunten.

Productieproces

- Batterij

- Magnetron

- Arduino Power

- UltraV:een draagbare UV-indexmeter

- Asi (Anansi) Robot Companion

- Eenvoudige FM-radio

- Gas of Elektrisch? De zoektocht naar een industriële oven beperken

- Automatisering, controle en meetsysteem van cokesovenfabriek

- Terugwinning van ammoniak tijdens de productie van cokes uit cokeskolen

- Wat is het verschil tussen een gasoven en een elektrische oven?

- Inzicht in de batterij die in auto's wordt gebruikt