Hoogovenproductiviteit en de beïnvloedende parameters

Productiviteit van hoogovens en de beïnvloedende parameters

Het maken van ijzer in hoogovens (BF) is de meest haalbare manier om ruwijzer (HM) te produceren, voornamelijk vanwege de gevestigde en bewezen prestaties, het flexibele gebruik van grondstoffen en het hoge vermogen om thermische energie te besparen. Het is het meest betrouwbare proces van het maken van ijzer. Er zijn geen definitieve data beschikbaar voor de aanvang van de ijzerproductie van BF. Al in de 14e eeuw begonnen echter belangrijke procesontwerpen en re-engineering in de ijzerovens in Europa te worden geïmplementeerd. Sindsdien vinden er continue ontwikkelingen plaats in de BF-ijzerproductietechnologie om deze productiever en zuiniger te maken.

BF heeft enorme aanpassingen en ontwikkelingen ondergaan om de productie te verhogen en de algehele efficiëntie te verbeteren. Zowel technologische ontwikkeling als wetenschappelijk onderzoek hebben de BF-ijzerproductietechnologie ertoe aangezet om optimale bedrijfsomstandigheden te bereiken. De technologie is meer gerijpt en het BF-ijzerproductieproces is nu een hoogontwikkeld proces dat dicht bij de thermodynamische limieten van efficiëntie werkt. Zelfs de ontwikkeling van alternatieve ijzersmeltprocessen krijgt hevige concurrentie van BF-technologie.

De BF is in wezen een oven met een bewegend bed in tegenstroom, waarbij vaste stoffen (ijzerhoudende last, cokes en vloeimiddel) en later gesmolten vloeistoffen door de schacht gaan. Verpulverde steenkool en met zuurstof (O2) verrijkte heteluchtstoot wordt geïnjecteerd op het niveau van de blaaspijp nabij de basis. De reducerende gassen die worden gevormd door de verschillende reacties die plaatsvinden, gaan omhoog in de ovenschacht, waardoor de ijzerhoudende materialen die aan de bovenkant van de oven worden geladen, worden verminderd.

Het BF-proces bestaat uit een multivariabel systeem dat wordt onderworpen aan een groot aantal onderling beïnvloedende variabelen die de prestaties van de BF beïnvloeden. Het is noodzakelijk om de onderlinge invloed van de variabelen te isoleren om de rol te begrijpen die elke variabele speelt op de prestatie van de BF. De prestatie van de BF wordt bepaald door verschillende parameters waarvan de productiviteit de belangrijkste is.

De BF is ontstaan door een lange weg van ervaringen waardoor enorme aanpassingen en verbeteringen zijn doorgevoerd om de huidige status te bereiken. Er werd intensief gewerkt om de productiviteit van de BF te verhogen. Het werkvolume van de BF is gestegen van minder dan 100 kubieke meter tot meer dan 5000 kubieke meter. Een oven van deze omvang produceert ongeveer 10.000 ton ruwijzer (tHM) per dag tot 13.000 tHM per dag met een jaarlijkse productie van meer dan 4 miljoen ton HM. Er is gemeld dat BF's met een intern volume in het bereik van 3000 cum tot 5000 cum optimaal lijken voor BF-prestaties. Dit betekent dat de BF-prestaties meer gecorreleerd zijn met de specifieke productiviteit die de efficiëntie meet die normaal wordt uitgedrukt in tonnen per dag per kubieke meter (t/d/cum) werkvolume. In sommige landen wordt in plaats van werkvolume rekening gehouden met bruikbaar volume. Verschillende hoogovens draaien rond de 2,5 t/d/cum aan specifieke productiviteit.

De ovengrootte is slechts één variabele die invloed heeft op de verbeteringen in de productiviteit van de BF. Er zijn veel andere parameters die de BF-productiviteit beïnvloeden. Het ontwikkelen van geladen lasten, ovenontwerp, injectietechnologieën en procescontrole helpt bij het verbeteren van de BF-productiviteit. Het BF bell les top laadsysteem is bijvoorbeeld ontwikkeld om een goede verdeling van voedingsmaterialen in de oven te behouden en bijgevolg de gasstroom en de productiesnelheid te verbeteren.

De BF-productiviteit is het quotiënt tussen de mogelijke gasdoorvoer per tijdseenheid en de vereiste specifieke gasopwekking voor één ton HM. Zo vereist een verhoging van de productiviteit enerzijds een verhoging van de gasdoorvoer, hetgeen een verbetering van de ovendoorlaatbaarheid impliceert en anderzijds een verlaging van de specifieke gasbehoefte, hetgeen een verlaging van het specifieke verbruik van reductiemiddel betekent.

Er zijn verschillende factoren die de productiviteit van een hoogoven beïnvloeden. De belangrijkste daarvan worden hieronder beschreven. Er moet echter worden opgemerkt dat de aangegeven niveaus zijn wanneer de factoren afzonderlijk worden beschouwd. Deze invloeden zijn niet additief aangezien de BF-werking een geïntegreerde operatie is en verschillende parameters met elkaar interageren binnen de BF, waarbij sommige parameters een versterkend effect hebben, terwijl andere parameters een verzwakkend effect kunnen hebben.

Grondstoffen

Naast brandstoffen en reductiemiddelen zoals BF-cokes, notencokes en poederkool, heeft de BF ook behoefte aan de productie van ruwijzer (HM) (i) ijzerhoudende grondstoffen zoals sinter, pellets en gekalibreerd klomperts, ook bekend als gedimensioneerd ijzererts, ( ii) vloeiende materialen zoals kalksteen, dolomiet en kwartsiet, en (iii) diverse materialen (ook bekend als 'additieven') zoals mangaanerts en titaan-ijzer-ijzererts enz.

In de ijzerhoudende materialen betekent het hogere ijzergehalte (Fe) in deze materialen dat er minder ganggesteente in de oven gaat dat moet worden gevloeid voor slakvorming. Daarom helpt een hoger Fe-gehalte bij het verminderen van het slakvolume en verbetert het de BF-productiviteit. Met elke toename van 1% van het Fe-gehalte in de ijzerhoudende materiaalmix die in de BF wordt geladen, is de productiviteitsverbetering ongeveer 2,4% wanneer het Fe-gehalte in de ladingsmix tot 50% is, ongeveer 2% wanneer het Fe-gehalte in de De ladingsmix ligt in het bereik van 50 % tot 55 %, en ongeveer 1,7 % wanneer het Fe-gehalte in de ladingsmix tussen 55 % en 60 % ligt. Als er wat schroot in de BF wordt geladen, is het effect op de BF-productiviteit 0,6% toename voor elke 10 kg/tHM Fe-invoer in de vorm van schroot.

Kalksteen en dolomiet worden, wanneer ze rechtstreeks in de BF worden geladen, in de BF gecalcineerd. Deze calcineringsreactie heeft verhittingen nodig die resulteren in een toename van het specifieke brandstofverbruik. Als deze fluxen via sinter of pellets worden geladen, vindt de calcineringsreactie buiten de BF plaats en wordt het BF-werkvolume effectiever gebruikt door de ijzerhoudende materialen. Dit verbetert op zijn beurt de BF-productiviteit. Voor elke 10 kg/tHM vermindering van het verbruik van ruwe kalksteen verhoogt de BF-productiviteit met 0,5%. In het geval van dolomiet is de toename van de BF-productiviteit 0,4% voor elke 10 kg/tHM.

Voor het bereiken van een hogere productiviteit in een BF is het essentieel dat belaste materialen een hoge permeabiliteit en homogeniteit in de BF bieden. Vandaar dat het opladen van de ondermaat van het lastmateriaal moet worden gecontroleerd voor verbetering van de BF-productiviteit. Voor elke vermindering van het gehalte van minder dan 5 mm in de ijzerhoudende lading verbetert de productiviteit met 1%.

Verder moeten de belastende materialen een hoge reduceerbaarheid hebben om een korte retentietijd te bevorderen. Belaste materialen moeten ook een laag gehalte aan zwerverselementen zoals zink, lood en alkaliën hebben om procesverstoringen te voorkomen. De productiviteit van de hoogoven hangt sterk af van de kwaliteit van de sinter. Sinter moet een optimale korrelverdeling, hoge sterkte, hoge reduceerbaarheid, hoge porositeit, verwekingstemperaturen hoger dan 1250 ° C, constant FeO-gehalte in het bereik van 7% tot 8% en constante basiciteit hebben.

Beheersing van de lastverdeling speelt een belangrijke rol bij het verbeteren van de productiviteit van de hoogoven. De lastverdelingsregeling zorgt voor een stabiele lastafname, regelt de gasstroom in de wand (dit voorkomt hoge warmtebelastingen zonder inactieve zone te genereren) en helpt bij het bereiken van een goed vast gascontact. Verhoogde uniformiteit van de verdeling van ertsladingen op de straal van de oventop voor een laadapparaat met twee klokken verbetert de BF-productiviteit met 2% en hetzelfde in het geval van een klokloos laadapparaat verbetert de BF-productiviteit met 3%. Vervanging van een oplaadapparaat met twee bellen door een oplaadapparaat zonder bel verbetert de BF-productiviteit met 4%.

Brandstof / reductiemiddelen

In de BF worden twee soorten brandstoffen / reductiemiddelen gebruikt. Dit zijn metallurgische cokes (BF-cokes) die van bovenaf wordt geladen en poederkool / aardgas / cokesovengas / olie / koolteer die op het niveau van de blaaspijp wordt geïnjecteerd.

BF-coke beïnvloedt de productiviteit van BF op vele manieren. Een hoog asgehalte in de cokes resulteert in het vullen van de oven met meer slakvormende materialen. Deze materialen moeten worden gevloeid om slakken te vormen. Hierdoor neemt het slakvolume toe. Elke 1% vermindering van het asgehalte in cokes verbetert de BF-productiviteit met 1,3%.

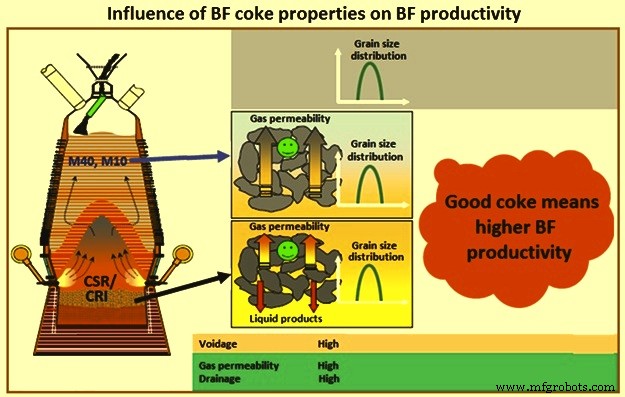

Andere eigenschappen van de BF-cokes die de productiviteit beïnvloeden zijn CSR (cokessterkte na reactie), CRI (cokesreactiviteitsindex) en Micum-indexen (M 40, M 25 of I 40 en M 10 of I 10). Deze parameters beïnvloeden de doorlaatbaarheid in de ovenschacht en de mechanische sterkte van de cokes op het niveau van de blaaspijp. M 40 staat voor de breekbaarheid van de cokes en M 10 voor de draagbaarheid. Hogere waarden van CSR en M 40 en lagere waarden van CRI en M 10 resulteren in verbetering van de BF-productiviteit. Elke stijging van 1% in het percentage van M 25 verhoogt de BF-productiviteit met 0,6% en elke stijging van 1% in het percentage van CSR verhoogt de BF-productiviteit met 0,7%. In het geval van een M10-waarde verhoogt elke 1% afname de BF-productiviteit met 2,8%. Afb. 1 toont de invloed van de eigenschappen van BF-cokes op de productiviteit van BF.

Fig 1 Invloed van BF-cokes-eigenschappen op BF-productiviteit

Het zwavelgehalte van de BF-cokes heeft ook zijn invloed op de BF-productiviteit. Verlaging van het zwavelgehalte in de cokes voor elke 0,1% verhoogt de BF-productiviteit in het bereik van 0,18% tot 0,71%. De toename is 0,18% bij 0,05% zwavelgehalte in HM, 0,22% bij 0,04% zwavelgehalte in HM, 0,27% bij 0,03% zwavelgehalte in HM, 0,38% bij 0,02% zwavelgehalte in HM en 0,71% bij 0,01% zwavel in HM.

De grootte van de cokes die in de BF wordt geladen, heeft ook invloed op de BF-productiviteit. Elke reductie van 1% in het gehalte van plus 80 mm cokesfractie verhoogt de BF-productiviteit met 0,2%, terwijl elke reductie van 1% in het gehalte van minus 25 mm cokesfractie de BF-productiviteit verhoogt met 1%.

Poederkool / aardgas / cokesovengas / olie / koolteer die op het niveau van de blaaspijp wordt geïnjecteerd, beïnvloeden normaal gesproken de specifieke stroom van het gas, waardoor de toptemperatuur daalt en de adiabatische temperatuur (RAFT) in de blaaspijpen stijgt. Deze effecten worden gecompenseerd door de injectie van vervangende brandstof. De injectie van hulpbrandstof heeft geen enkel effect op de BF-productiviteit, maar aangezien het gepaard gaat met de injectie van zuurstof, is er productiviteitsstijging door geïnjecteerde zuurstof.

Heteluchtstoot en zuurstofverrijking

Verhoging van de temperatuur van de heteluchtstoot voor elke 10°C verhoogt de BF-productiviteit in het bereik van 800°C tot 900°C met 0,5%, in het bereik van 900°C tot 1000°C met 0,4%.

Wanneer het zuurstofpercentage in de explosie maximaal 25% is, verhoogt een verhoging van de temperatuur van de heteluchtstoot voor elke 10 ° C de BF-productiviteit in het bereik van 1.000 ° C tot 1.100 ° C met 0,3%, in het bereik van 1100 ° C tot 1200 ° C met 0,28%, in het bereik van 1200 ° C tot 1300 ° C met 0,25%, en in het bereik van 1300 ° C tot 1400 ° C met 0,22%.

Wanneer het zuurstofpercentage in de explosie tussen 25% en 35% ligt, verhoogt een verhoging van de temperatuur van de heteluchtstoot voor elke 10 ° C de BF-productiviteit in het bereik van 1.000 ° C tot 1.100 ° C met 0,25%, in het bereik van 1.100 ° C tot 1.200 ° C met 0,2%, in het bereik van 1.200 ° C tot 1.300 ° C met 0,2%, en in het bereik van 1.300 ° C tot 1.400 ° C met 0,18%.

Wanneer het zuurstofpercentage in de explosie tussen 35% en 40% ligt, verhoogt een verhoging van de temperatuur van de heteluchtstoot voor elke 10°C de BF-productiviteit in het bereik van 1.000°C tot 1.100°C met 0,2%, in het bereik van 1.100 ° C tot 1.200 ° C met 0,18%, in het bereik van 1.200 ° C tot 1.300 ° C met 0,16%, en in het bereik van 1.300 ° C tot 1.400 ° C met 0,14%.

Een afname van de luchtvochtigheid van de heteluchtstoot verbetert de BF-productiviteit. Voor elke 1 gram/cum voor luchtstraalvolume van 1.500 cum/tHM tot 1.600 cum/tHM, is de BF-productiviteitsverbetering met 0,14 %, en voor luchtstraalvolume van 1.000 cum/tHM tot 1,00 cum/tHM, BF productiviteitsverbetering is 0,06%.

Verrijking van heteluchtstoot met zuurstof verbetert de BF-productiviteit. Voor elke 1% (absolute) verrijking van de heteluchtstoot met zuurstof tot 25% verbetert de BF-productiviteit met 2%, van 25% naar 30%, de verbetering van de BF-productiviteit is 1,7 %, van 30% naar 35%, de verbetering van de BF-productiviteit is 1,4% en van 35% naar 40% is de verbetering van de BF-productiviteit 1,6%.

Toename van de druk van BF-topgassen verbetert de productiviteit van de BF. Met elke 10 kPa toename van de druk van topgassen in de BF in het bereik tot 200 kPa (overmaat) met een overeenkomstige toename van de massa van de heteluchtstoot, is de verbetering van de BF-productiviteit 1%.

Voor het versnellen van het smeltproces wordt het drukverschil van gassen in de BF vergroot. Een verhoging van elke 1% tot aan de grenswaarden verbetert de BF-productiviteit met 0,5%. Hetzelfde, maar boven de grenswaarden verbetert de productiviteitswaarde met 0,3%.

Heet metaal en vloeibare slakken

Het oefenen van tikken speelt een belangrijke rol bij het bereiken van een hoge productiviteit in een BF. Goede tappraktijken omvatten een goede lengte van het tapgat, het tijdig openen van de tap, controle van de tapsnelheid, goede afvoer van de haard en het sluiten van tappen nadat de oven droog is geworden. De kwaliteit van de tapgatmassa is erg belangrijk voor een goede tappraktijk.

Het verlagen van het siliciumgehalte in het ruwijzer heeft een positief effect op de productiviteit van de hoogoven. Verlaging van het siliciumgehalte wordt bereikt door een betere erts-cokesverhouding en neerwaartse beweging van het cohesieve gebied. Dit genereert een lager volume voor de overdracht van silicium naar het hete metaal. Verlaging van het siliciumgehalte in het ruwijzer per 0,1% verbetert de BF-productiviteit met 1,2%.

Verlaging van het mangaangehalte in de HM heeft een positief effect op de BF-productiviteit. Voor elke 0,1% vermindering van het mangaangehalte in het ruwijzer, ligt de toename van de BF-productiviteit in het bereik van 0,22% tot 0,44%, afhankelijk van het mangaangehalte van het erts. Hoe hoger het mangaangehalte in het erts, lager is de invloed.

Verlaging van het fosforgehalte in de HM verbetert de BF-productiviteit. Elke 0,1% reductie van fosfor verbetert de BF-productiviteit met 0,6%.

Eigenschappen van slakken hebben een aanzienlijk effect op de productiviteit van de BF. Een lager specifiek volume slak met een lagere viscositeit verbetert de productiviteit van de BF. Een afname van 10 kg/tHM van de slak draagt bij aan een verhoging van de BF-productiviteit met 0,6%, ongeacht de totale hoeveelheid en het gehalte aan ijzer in de lading.

Andere factoren die de BF-productiviteit beïnvloeden

Er zijn verschillende andere factoren die van invloed zijn op de BF-productiviteit. Verlaging van de korte stilstanden van BF met 1% verbetert de productiviteit van BF met 1,5%. Vermindering van de BF bij verminderde straal met 1% verbetert de BF-productiviteit met 1%. De vermindering van het aantal vertragingen bij het openen van tappen voor elke 1%, met een gemiddelde duur van de vertraging van 0,5 keer het interval tussen aangrenzende tapopeningen, verbetert de BF-productiviteit met 0,1%.

Automatische procescontrole verbetert de ovenproductiviteit omdat het het verbruik van reductiemiddel minimaliseert, storingen in het ovenproces zoals hangen, wegglijden, steigers, gaskanalisatie enz. controle op de productiviteit van de hoogoven ligt in het bereik van 3 % tot 5 %.

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van hoogovengas

- Hoogovenslakkengranulatie in het giethuis

- Bescherming van de bekleding van de hoogovenhaard door toevoeging van TiO2

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven koelsysteem

- Chemie van de ijzerproductie door hoogovenproces

- Hoogoven Cast House en zijn werking

- IJzerproductie door hoogoven en kooldioxide-emissies

- Punch and Die-onderhoud:de formule voor succes en productiviteit