Gecombineerd blaasproces in de staalproductie van convertors

Gecombineerd blaasproces bij het maken van converterstaal

Door het ontbreken van vermenging in het vloeibaar-staalbad ontstaan er inhomogeniteiten in chemische samenstelling en temperatuur in het vloeibare staal tijdens de zuurstof (O2)-blaas in de bovengeblazen convertors. Er is een relatief dode zone direct onder de straalholte in de converter. De noodzaak om het staalproductieproces in de bovengeblazen convertor te verbeteren heeft geleid tot de ontwikkeling van het gecombineerde blaasproces.

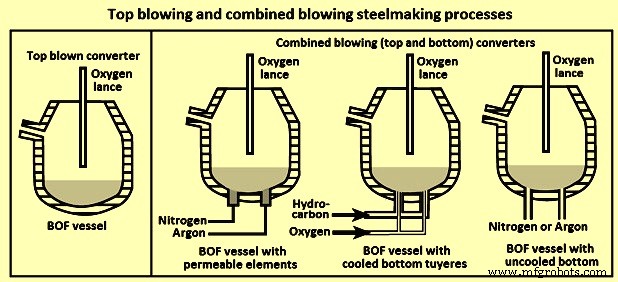

Het gecombineerde blaasproces, ook bekend als het boven- en onderblaasproces of gemengd blaasproces, wordt gekenmerkt door zowel een blaaslans aan de bovenkant als een methode om vanaf de onderkant te roeren. De configuratieverschillen bij gemengd blazen liggen voornamelijk in de onderste blaaspijpen of spoelelementen. Deze variëren van volledig gekoelde blaaspijpen tot ongekoelde blaaspijpen tot permeabele elementen. De noodzaak van het bodemroersysteem is noodzakelijk voor de productie van een reeks hoogwaardige veeleisende staalsoorten en is essentieel voor een economisch proces. Daarom moet een goede werking van het roeren gedurende de hele campagne van de basiszuurstofconvertor (BOF) worden gegarandeerd. Afb. 1 toont topblazende en gecombineerde blaasstaalproductieprocessen.

Fig 1 Bovenaanblazende en gecombineerde blaasstaalproductieprocessen

Momenteel wordt de gecombineerde geblazen convertor aan de boven- en onderkant vaak gebruikt in primaire staalfabrieken. In de gecombineerde blaasconvertor worden het roeren en het mengen van het bad geforceerd door de bovengeblazen O2-stralen en de onderste inerte gasstromen, waardoor een hoog mengrendement voor het bad kan worden bereikt. In zeldzame gevallen wordt O2 ook vanaf de bodem geïnjecteerd met concentrische dubbele buismondstukken samen met omhullende gassen om de temperatuur bij de mondstukuitlaat en de slijtage van de bodem te regelen. Omdat het spoelen met inert gas echter over het algemeen een betere controle biedt op slijtage, levensduur van de spoelelementen en de bodem, zijn de meeste converters uitgerust met een roerder aan de onderkant met gaszuiveringspluggen.

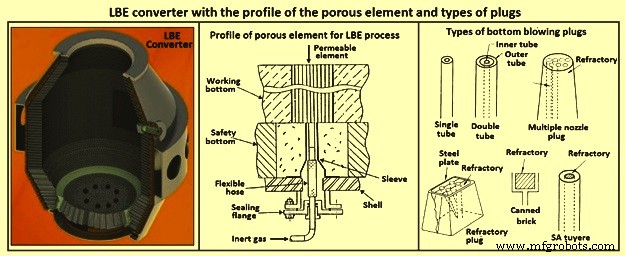

De eerste gecombineerde blaasmethode die commercieel werd geaccepteerd, was het LBE-proces (Lance Bubbling Equilibrium), ontwikkeld door ARBED-IRSID. Dit proces is veel nauwer verwant aan het BOF-proces doordat alle O2 wordt aangevoerd vanuit de bovenste lans. Het gecombineerde blaasaspect wordt bereikt door een set poreuze elementen die in de bodem van de converter zijn geïnstalleerd waardoor argon (Ar) of stikstof (N2) wordt geblazen. In het LBE-proces wordt N2-gas typisch bijna uitsluitend gebruikt voor het grootste deel van de slag in het bereik van 3 normale kubieke meter per minuut (N cum/min) tot 11 N cum/min. Maar in het latere deel van de slag, wanneer N2-absorptie een probleem kan veroorzaken, wordt Ar-gas gebruikt om te roeren. Bovendien wordt Ar bijna uitsluitend gebruikt als het inerte gas voor roeren na het blazen, op dit moment wordt de snelheid verhoogd tot 10 N cum/min tot 17 N cum/min. Fig 2 toont een LBE-converter met onderinblaaselement.

In het gecombineerde blaasproces wordt het roeren aan de onderkant uitgevoerd met behulp van inerte gassen zoals N2 en Ar die op grote schaal worden gebruikt om de mengomstandigheden in de BOF te verbeteren. De inerte gassen worden op de bodem van de oven ingebracht door middel van permeabele elementen (LBE-proces) of tuyeres. In een typische praktijk wordt N2-gas in de eerste 60% of 80% van de O2-slag door blaaspijpen of permeabele elementen ingebracht en wordt Ar-gas in de laatste 40% tot 20% van de slag ingeschakeld. De snelle evolutie van CO in het eerste deel van de O2-slag verhindert N2-opname in het staal. Het profiel van een poreus element wordt getoond in Fig 2

Fig 2 LBE-converter met het profiel van een poreus element en de soorten pluggen

De opbouw van de bodem en het daaropvolgende verlies van het poreuze element is het grootste probleem dat met dit proces gepaard gaat. De moeilijkheden bij het operationeel houden van de LBE-elementen hebben ertoe geleid dat de toepassing van de niet-gekoelde blaaspijpen is voortgezet. Ook hier wordt de 02 geleverd via een lans aan de bovenzijde, terwijl het inerte gas vanaf de bodem van de convertor in het bad wordt gebracht via de buisvormige elementen die in het algemeen bestaan uit zes kleine pijpen die in een vuurvaste matrix zijn geplaatst. Vanwege het grotere beschikbare dwarsdoorsnede-oppervlak zijn grotere stroomsnelheden vereist om de blaasmonden operationeel te houden.

Configuraties van onderste plug / mondstuk

De initiële ontwikkeling van gecombineerd blazen is gebaseerd op in wezen drie soorten bodempluggen die worden gebruikt voor bodemblazen. Ten eerste is er een vuurvast element dat zich ongeveer als poreuze pluggen gedraagt. Deze unit is gemaakt van verdichte stenen met kleine spleten. Zoals de meeste blaaspijpen, heeft het voldoende gasdruk nodig om het binnendringen van staal te voorkomen. Dit apparaat is meer indringend dan poreuze pluggen. Ten tweede wordt een ongekoelde blaaspijp gebruikt om grote hoeveelheden inerte gassen per mondstuk in te voeren. Dit resulteert in plaatselijk hevig roeren, dat gemakkelijker in de aangroei kan doordringen. Lucht of O2 kunnen niet worden gebruikt omdat er geen koelvloeistof is en de warmte die wordt gegenereerd om de levensduur van de blaaspijp te kort te maken om praktisch te zijn. Het derde type is een volledig gekoelde blaaspijp. Hier kan ofwel inert gas ofwel O2 worden geblazen, waardoor er zeer sterk wordt geroerd en er bijna geen problemen zijn met het binnendringen van bodemopbouw. In alle gevallen wordt de gasleiding door de oventappen geleid met behulp van roterende verbindingen of afdichtingen om volledige rotatie van de oven mogelijk te maken. Verschillende typen van de onderste blaaspluggen die zijn ontwikkeld voor het gecombineerd blazen, worden getoond in Fig 2.

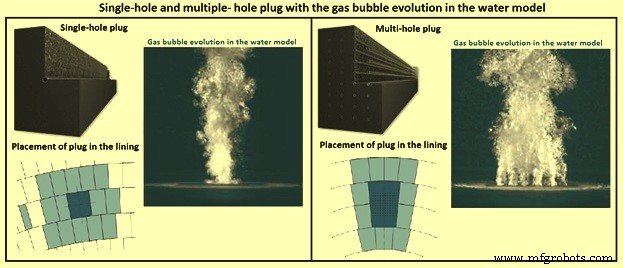

De huidige staat van ontwerpen van de pluggen die worden gebruikt voor het blazen van het inerte gas aan de onderkant, zijn gebaseerd op ontwerpen met een enkelgats plug (SHP) en ontwerpen voor pluggen met meerdere gaten (MHP). Deze plugontwerpen zijn vastgesteld als algemeen aanvaarde state-of-the-art ontwerpen voor de onderste blaaspluggen. Zowel de SHP- als de MHP-ontluchtingsplug worden ontworpen met buisdiameters en het aantal buizen met geoptimaliseerde stroomsnelheid. De MHP's voor bodemzuivering met inert gas zijn echter populairder. Beide typen spoelpluggen met SHP- en MHP-ontwerpen zijn gebaseerd op vuurvaste materialen van magnesia-koolstof (MgO-C) en zijn normaal gesproken gemaakt van 100 % hoogwaardig gesmolten magnesia, hoogwaardig grafiet, geoptimaliseerde korrelgrootteverdeling en soms met additieven.

Efficiënt spoelen tot het einde van de BOF-voeringcampagne is het doel van alle gaszuiveringspluggen in BOF-winkels en wordt beïnvloed door het toegepaste bereik van gasstroomsnelheden, het verstoppingspotentieel en de slijtagesnelheid onder bepaalde procesomstandigheden. De hoogste veiligheidsnorm is een essentiële vereiste voor de bodemspoeling.

Verstoppingspotentieel – De verminderde beschikbaarheid van de ontluchtingspluggen door bodemopbouw is vaak de reden voor een laag ontluchtingsrendement. Dit verhoogt de kosten van het deoxidatiemiddel, verlaagt de opbrengst en leidt tot een minder efficiënt blaasproces. De belangrijkste redenen voor verstopping zijn bodemophoping als gevolg van zeer kleverige slak of hoge slakspattenfrequenties, problemen met de toevoer van inert gas of een niet-adequaat ontwerp van de ontluchtingsplug. Terwijl de hoge gasstroom door een SHP kan helpen om het verstoppingspotentieel van slakken te verminderen bij lage slakspatten, veroorzaken hoge slakspatten met mogelijke bodemopbouw of onvoldoende toevoer van inert gas een vrij diepe infiltratie van een SHP met een zeer lage kans op heropening. De zuiveringsefficiëntie van een MHP wordt echter verhoogd door talrijke leidingen met een geoptimaliseerd aantal, diameter en rangschikking van de stroom. De heropeningssnelheid van een MHP wordt regelmatig gerapporteerd en is niet onderhevig aan schommelingen in de gasdruk en de toevoer van inert gas.

Veiligheid – De hoogste veiligheidsnormen worden over het algemeen gegeven voor de MHP-ontwerpen. De gasleidingen worden direct in de MgO-C baksteen geperst. Als de gastoevoer naar de MHP om welke reden dan ook wordt verminderd of nul is, vindt staalinfiltratie slechts enkele millimeters plaats in de ontluchtingsplug. Het risico van staaldoorbraak door de MHP wordt geminimaliseerd.

Spoelkenmerken en slijtagesnelheid – Het stromingsregime van een SHP bevindt zich in de overgangszone tussen borrelen en jetting of geheel in de jettingzone, resulteert in grote gasvolumes boven de enkele pijp en vervolgens verval in kleinere gasbellen met een grote maatverdeling. Dit stromingsregime wordt in het algemeen gekenmerkt door verhoogde slijtagesnelheden, b.v. 0,4 mm/warmte tot 0,7 mm/warmte. Het MHP-ontwerp zorgt voor een veel geschiktere gasbelverdeling boven de ontluchtingsplug met een hoger aandeel kleine gasbellen. Het hogere specifieke oppervlak van de kleine gasbellen verhoogt de gaszuivering en metallurgische efficiëntie. De slijtagesnelheid is over het algemeen lager als gevolg van verminderde terugaanvalverschijnselen en turbulentie bij lagere gassnelheden. Fig 3 toont SHP en MHP met de gasbelevolutie in het watermodel.

Fig 3 SHP en MHP met de gasbelevolutie in het watermodel

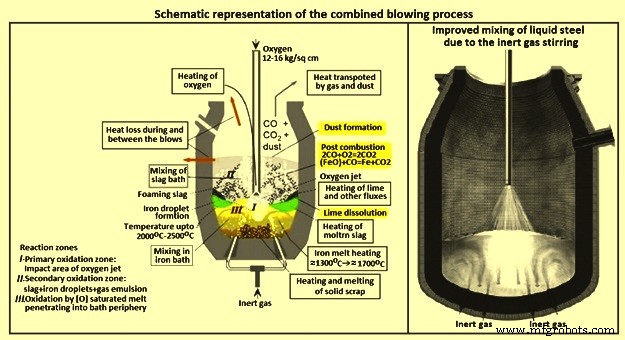

Proces van gecombineerd blazen

In het gecombineerde staalproductieproces wordt de O2 die nodig is om het staal te verfijnen door de aan de bovenzijde gemonteerde lans geblazen, terwijl het inerte gas (N2 of Ar) dat nodig is voor het onderste roerproces in de smelt wordt gebracht via onderste roerstenen om de procesomstandigheden te verbeteren door geoptimaliseerd mengen. De stroomsnelheid en het type roergas is afhankelijk van de procesfase en staalsoort. Door het onderroeren wordt een snellere en betere benadering van het metaalslakevenwicht bereikt. Evenwicht en mengtijd zijn afhankelijk van het type, het aantal, de locatie van de roerders en de stroomsnelheid. Sterker roeren verschuift het thermodynamische evenwicht in de gewenste richting en verkort de mengtijd. Een omschakeling van N2 naar Ar is normaal gesproken vereist, afhankelijk van de uiteindelijke staalchemie. Het klepstation als het centrale deel van het onderste roersysteem maakt individuele stroomregeling per individuele ontluchtingsplug mogelijk.

Net als bij het bovenste blaasproces, wordt O2 in het gecombineerde blaasproces via een lans met meerdere gaten in het gesmolten staalbad geïnjecteerd. De metaaldruppels worden gegenereerd als gevolg van de straalinslag en de afschuivende werking van de gasstroom uit het inslaggebied waar de straal het metalen oppervlak treft en de gassen naar boven worden afgebogen. Dit effect van straalvloeistof-interactie wordt beschreven in termen van drie modi, namelijk (i) kuiltjes, (ii) spatten en (iii) doordringen.

De hoeveelheid ijzerdruppels die in het gas spatten en de slak beïnvloedt de metaalopbrengst, vuurvaste slijtage en de voortgang van de ontkoling. Er is een effect van gas- en vloeistofeigenschappen op de diepte van het bad en de kritische diepte markeert het begin van spatten. Het spatten neemt toe tot een bepaald straalmoment, waarna het afneemt. De richting van de spatten is afhankelijk van de hoek van de lansmondstuk, de hoogte van de lans, het profiel van de straalholte geschat op basis van de diepte en diameter en de overlap van de O2-straal.

Er zijn veel experimenten uitgevoerd om de lanspunten aan te passen om spatten of spugen in de BOF-converter te beheersen. Het belang van een goed ontwerp van nozzlediameters en hellingshoeken is noodzakelijk voor een optimale drukverdeling van de O2-jet. Verschillende onderzoeken hebben aangetoond dat het bovenblazen met onder roeren van het convertorbad superieure prestaties geeft dan alleen het bovenblazen in de BOF-omvormer met betrekking tot spatten en spugen.

Er zijn verschillende methoden van bodemblazen voor roeren toegepast. In de onderste blaaspijpen wordt een keramische plug gebruikt met daarin meerdere kleine pijpjes of meerdere sleuven. Het roeren wordt uitgevoerd met speciale vuurvaste roerelementen of door kleine, onbeschermde blaaspijpen die in de bodem van de converter zijn aangebracht.

Het proces van bodemblazen verhoogt effectief de badhoogte en vertoont verschillende vuurvaste slijtageprofielen in vergelijking met de slijtageprofielen verkregen in de bovengeblazen BOF-converter. Slijtage van de blaasmonden en de omliggende gebieden is vaak ernstig bij dit soort processen en vereist het gebruik van erosiebestendige materialen met een hoge dichtheid om de turbulente stroming van gesmolten staal te weerstaan.

Het gecombineerde blaasproces maakt gebruik van dure gassen (O2, Ar en N2) en de nauwkeurige meting en totalisatie van deze gassen helpen de economische werking en de strakke kwaliteitscontrole door deze waarden te gebruiken bij het genereren van dagelijkse rapporten voor managementcontrole. Om het convertorbad te roeren wordt Ar- of N2-gas geïnjecteerd door een aantal roerpropstenen in de convertorbodem. De totale stroom en het type gas voor elke sequentiestap worden vooraf bepaald in het geladen menu voor de huidige slag. De totale stroom wordt gelijkelijk verdeeld over een aantal controllers, één voor elke roerpropsteen om een gelijkmatige verdeling te behouden, en wordt het instelpunt op afstand van de controller. De gemeten stroom is massagecompenseerd voor temperatuur en druk voor elke roerplugsteen en gastype en invoer naar de regelmodule. De 4-20 mA stuuruitgang moduleert vervolgens de regelklepstand.

Als de roerpropsteen bedekt is met zware slakken, neemt de stroomafwaartse druk toe. Als het boven een vooraf ingestelde limiet stijgt, verandert de regeling van stroomregeling naar drukregeling en reageert de regelklep op een ander regelalgoritme. Bij verlaging van de druk (minder dan een hysteresewaarde), keert de regeling terug naar de stroomregeling. Omschakeling tussen besturingsmodi moet automatisch gebeuren, aangezien de niet-actieve lus de uitvoer van de actieve lus volgt.

Om het gasverbruik en het stroomregelbereik te optimaliseren, is een extra ingangsdrukregeling geïnstalleerd. De combinatie van drukregeling in de toevoerleiding en individuele stroomregeling in de roerlijnen handhaaft constante stroomsnelheden van de afzonderlijke roerders, waardoor verstopping van poreuze pluggen door viskeuze slakken wordt voorkomen. Geschikte instrumenten geven de bediener een indicatie van de toestand van de poreuze plug. De procesbetrouwbaarheid is erg belangrijk. Fail-safe-filosofie wordt over het algemeen voorzien voor de voedingslijnen (gasomschakeling bij lage voordruk) en individuele stromen (fail-safe open bij media- en stroomuitval). De schematische weergave van het gecombineerde blaasproces wordt getoond in Fig 4.

Fig 4 Schematische weergave van het gecombineerde blaasproces

Het bodemroersysteem van de converter wordt bestuurd via een PLC (programmable logic controller) die ofwel als een stand-alone unit met een individueel HMI-station (human machine interface) is geïnstalleerd of voor integratie in nieuwe of bestaande netwerken. De operatie vereist flexibiliteit. Afhankelijk van de geselecteerde staalsoort volgt de software roerpatronen (setpoint-parametertabellen) voor Ar- en N2-debieten tijdens de volledige hitte als functie van de totale geblazen O2-hoeveelheid. De instelpuntwijzigingen en regelacties vinden plaats in automatische modus zonder tussenkomst van de operator, op basis van veldsignalen.

Tijdens het tappen, ontslakken en laden moeten vooraf gedefinieerde stroomsnelheden worden gegarandeerd voor verminderde vuurvaste slijtage en een hoge levensduur van de poreuze pluggen. Het ontwerp van de roerplugstenen is bedoeld om een lange levensduur te garanderen door een lage erosiesnelheid, een geavanceerde weerstand tegen afspatten en een flexibele steenlengte.

De positionering van de roerplugstenen ten opzichte van de O2-jets is van groot belang voor de effectiviteit van het onderste roersysteem. Voor de optimalisatie van de locatie van de roerplugstenen zijn de punten waarmee rekening moet worden gehouden (i) de impact van de O2-jets onder verschillende procesomstandigheden (zoals het ontwerp van de lanspunt en de variabiliteit van de lanshoogte enz.), (ii) de aspectverhouding van smelthoogte tot convertordiameter, en (iii) invloed op vuurvaste slijtage. Er wordt normaal gesproken gebruik gemaakt van de nieuwste CFD-simulaties (Computational Fluid Dynamics) om de locatie van de roerplugstenen te optimaliseren door rekening te houden met de complexe omstandigheden in de BOF-converter.

De nieuwste ontwikkeling op dit gebied is de gepatenteerde alternerende roertechnologie. In de praktijk van alternerend roeren worden groepen roerelementen geregeld met afwisselend hoge en lage roergasstroomsnelheden. Statistische evaluatie van procesresultaten over verschillende campagnes, na implementatie van deze technologie in een BOF-winkel, heeft aangetoond dat er potentieel is om de Ar-kosten met 30 % te verlagen zonder negatieve invloed op de metallurgische resultaten.

Metallurgische effecten van gecombineerd blazen

Zuiveringspatronen, met name het aantal pluggen, stroomsnelheden en het soort en de kwaliteit van de zuiveringsgassen hebben een opmerkelijke invloed op de BOF-metallurgie. Die parameters moeten strikt worden gecoördineerd, anders kan het proces onbeheersbaar worden en kunnen de beoogde metallurgische resultaten niet worden bereikt. Het volgende is het metallurgische effect van het gecombineerde blazen.

Koolstof/O2 – Als resultaat van bodemzuivering is de kinetiek voor ontkoling verbeterd en worden dus lagere koolstof (C)-niveaus aan het einde van de blaas zonder staalbad over oxidatie bereikt. De indicator voor een efficiënte zuiveringsprestatie is het [C] x [O]-product, dat vergeleken met een topgeblazen omvormer veel lager is en in het gemiddelde bereik van 0,002% tot 0,0025 %. Door het raffinageproces zijn er onevenwichtige omstandigheden in het bad van vloeibaar staal en ook tussen slakken en het bad van vloeibaar staal.

Met een geschikt bodemzuiveringsprogramma kunnen de reacties aan het einde van de slag dichter bij het evenwicht worden gebracht, waardoor het ontkolingseffect wordt versterkt. De duur van het naroeren versterkt dat effect nog eens. Voor het streven naar de laagste C-niveaus is het C-gehalte van de vuurvaste bekleding ook een belangrijke parameter.

Met betrekking tot een van bovenaf geblazen convertor is het opgeloste [O]-gehalte bij gelijke [C]-niveaus bij het tappen lager, wat resulteert in een minimalisering van het verbruik van deoxidatiemiddel in de pollepel. Er is ook de kans om de dure RH (Rurhstahl Heraeus) ontgassingsbehandeling vrij te geven of te redden die wordt veroorzaakt door de laagste raffinageniveaus bij het tappen.

IJzeropbrengst – Bodemspoeling, ruwijzersamenstelling ([Si]-gehalte), de slakkenpraktijk en de blaasprogramma's beïnvloeden het FeO-gehalte in de slak en daarmee het chemische reactiepotentieel tussen slak en bekleding en het effect van naroeren. Een BOF met bodemspoelsysteem wordt gekenmerkt door een lager ijzergehalte in slak en ook lagere slakvolumes in vergelijking met een bovengeblazen BOF-converter. Ook het FeO-gehalte in slakken bij het aftappen is afhankelijk van de opgeloste C in het staalbad.

Mangaan (Mn) – Het Mn-rendement bij gelijke C-niveaus bij tappen is hoger dan bij een conventioneel bovengeblazen BOF-proces. In dit verband is, afhankelijk van de staalsoorten, minder Fe-Mn nodig voor de secundaire metallurgielegering. Zo zijn de aanpassingen van Mn-niveaus beter controleerbaar.

Fosfor (P) – Bodemreiniging wordt gekenmerkt door een betere opnamecapaciteit van P2O5 in de slak en snellere kalkoplossing. Volgens de versproeide vloeibare ijzerdruppels tijdens het raffinageproces in de BOF-converter, vooral tijdens de harde blaasfase, is de temperatuur van de gevormde slak hoger dan het smeltbad. Dit resulteert in zwakkere omstandigheden voor defosforisatie. Door te spoelen wordt de slaktemperatuur aanzienlijk verlaagd door de uitstekende roering van het bad en de betere temperatuurbalans tussen slak en staalbad.

Invloed van post-opwinding – Het hoofddoel van naroeren is enerzijds het realiseren van de laagste C- en P-niveaus bij het tappen en anderzijds het snel en nauwkeurig instellen van de taptemperatuur (koeleffect). Zuiveringstijd en intensiteit zijn de twee beslissende parameters voor het bereiken van bepaalde elementniveaus. Na roeren verbetert het ontkolingseffect aanzienlijk door de opgeloste C en O2 in het staalbad dichter bij het evenwicht te brengen. Na roeren veroorzaakt koeling van het vloeibare staalbad, versterkt door extra toevoeging van BOF-slak. Dat betekent een verhoging van de P-verdeling bij factor drie en een verlaging van het P-niveau bij tikken tot 0,005%.

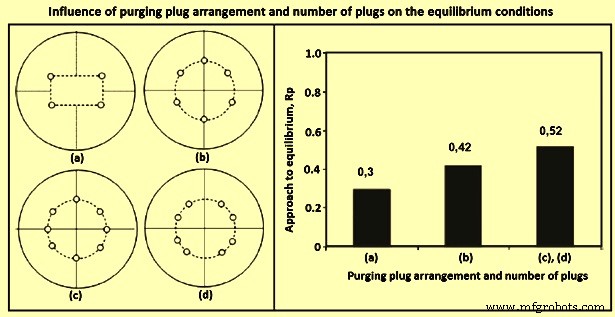

Invloed van de opstelling van de spoelpluggen en het aantal pluggen – Het spoelsysteem beïnvloedt de evenwichtsomstandigheden in het staalbad tijdens het raffinageproces en daarmee de metallurgische resultaten. Bodemzuivering maakt het mogelijk om het evenwicht aan het einde van het blazen dichter bij of beter te benaderen. Het effect van ontkoling en defosforisatie wordt aanzienlijk verbeterd. Voor de effectiviteit van de spoeling is de parameter Rp vastgesteld. Rp beschrijft de verhouding van de werkelijke toestand tot het toestandsevenwicht. Als het evenwicht is bereikt, is de parameter Rp één. Een toename van het aantal pluggen betekent meer agitatie van het bad en dus hogere waarden van Rp die dichter bij één liggen. Afb. 5 toont het gevolg van verschillende stekkeropstellingen en getallen op het naderen van het evenwicht (gedefinieerd door de zuiveringsparameter Rp).

Afb. 5 invloed van de opstelling van de zuiveringsplug en het aantal pluggen op de evenwichtsomstandigheden

De indicator voor het roeren of mengen van het bad is de relatieve mengtijd. Een kortere mengtijd betekent een verbeterde badmenging / kinetiek en dus een versnelling van de chemische reacties (verkorting van reactiewegen). Een verdere parameter voor de beschrijving van de badkinetiek is de mengenergie. De mengenergie omvat de lanshoogte, geometrie, blaaspraktijk, het badniveau van het vloeibare metaal en voor de bovengeblazen convertor met bodemspoelsysteem ook de spoelstroomsnelheden.

De sleutel tot een succesvol werkend bodemzuiveringssysteem zijn primair het zuiveringspatroon, het aantal pluggen, slijtagesnelheden en de beschikbaarheid van elke plug. De opstelling van de ontluchtingsplug is bijna niet relevant en slechts een ontwerpelement.

Invloed van zuiveringsintensiteit – De mate van spoelintensiteit speelt een beslissende rol voor het bereiken van de laagste [C] x [O] producten en ijzerverliezen in het staalbad. Een minimale spoeling leidt tot een aanzienlijke verlaging van het [C] x [O] product, vooral onder een ingestelde stroomsnelheid van 0,06 N cum/t min.

Bedrijfsvoordelen – Een bovenblaasproces met onderspoelsysteem wordt ook weerspiegeld in minder turbulente raffinage en dus minder slopping met als gevolg hogere opbrengsten. Verder ligt het totale O2-verbruik rond de 2% en is de taptemperatuur gemiddeld 10 deg C lager in vergelijking met het conventionele BOF-proces. Het is te wijten aan het resultaat van de betere roering van het bad en de gehomogeniseerde omstandigheden van het stalen bad. De hoeveelheid geladen kalk wordt met ongeveer 10% tot 15% verminderd in vergelijking met een omvormer die van bovenaf wordt geblazen.

Ideaal schakelpunt van N2 naar Ar

N2-niveaus bij het aftappen worden tijdens het raffinageproces flexibel aangepast door het punt van omschakeling van N2 naar Ar en de bijzonder zuiverende stroomsnelheden te verschuiven. De normale praktijk is voor lagere N2-stroomsnelheden bij het begin van de raffinage en een significante verhoging van de Ar-spoelintensiteiten na omschakeling. Daarom is het voor het realiseren van de laagste [C] x [O] producten wenselijk dat een intensieve spoeling in het laatste derde deel van de raffinageperiode voldoende is.

Normaal gesproken heeft tot 25% van het raffinageprocesgastype en de zuiveringsintensiteit geen invloed op het N2-gehalte in het staalbad. Een zuivering met Ar in deze raffinagefase is niet kosteneffectief en zonder doel. Ar is duurder dan N2. Om de laagste N2-niveaus na te streven, is het noodzakelijk om tussen 25% en 50% van de blaastijd over te schakelen van N2 naar Ar. Een vertraagd schakelen, vooral meer dan 50% van de raffinage, veroorzaakt zeer hoge N2-niveaus bij het tappen.

Introductie van bodemblazen verhoogt het spatten aanzienlijk, vooral in het onderste deel van de converter. Tegelijkertijd vermindert dit metaalverliezen en kabbelen van de kegel. Het succes van het gecombineerde blaasproces hangt af van de effectiviteit van de bodemroerinrichtingen. Deze apparaten moeten betrouwbaar zijn, effectief roeren veroorzaken, een redelijk lange levensduur hebben en niet geblokkeerd raken tijdens het bedrijf van de omvormer.

Slakkenspatten en gecombineerd blazen

Slakkenspatten is een beproefde techniek die wordt gebruikt om de levensduur van de BOF-campagnes naar een zeer hoog niveau te brengen. Na het aftappen wordt de slak in de convertor met N2 op verschillende delen van de bekleding bespat gedurende een periode van 2 minuten tot 5 minuten. Ook zijn er praktijken zoals het coaten van slakken en het wassen van slakken. Deze praktijk houdt na het aftappen een kleine hoeveelheid vloeibare slak in de convertor vast. De slak is verrijkt met dolomiet of ruwe dolomiet. Daarna wordt de converter meerdere keren heen en weer geschud om de bodem en de aangrenzende gebieden te bedekken met een dunne laag slak. Hot patching en gunning zijn andere maatregelen om de levensduur van de vuurvaste bekleding van de converter te verlengen.

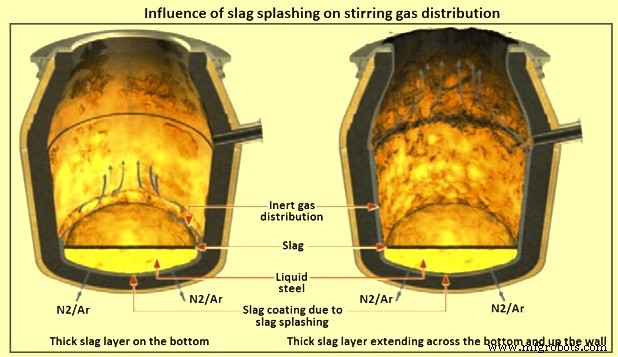

Slakkenspatten werkt het beste met een romige en kleverige slak. Maar kleverige slakken zorgen ervoor dat de bodem van de convertor zich opstapelt met slaklagen die een vrije ontwikkeling van de gasstraal uit de blaasmonden/pluggen belemmeren of zelfs volledig blokkeren. Dit is normaal gesproken geen storing van het bodemroersysteem zelf, maar het resulteert in een significante verslechtering van de metallurgische resultaten door een ongunstige verdeling van het gas.

Met een slaklaag die de onderste roerelementen bedekt, is effectief roeren van de bodem niet mogelijk omdat het gas niet met een gerichte straalstroom kan worden geïnjecteerd. Het kruipt eerder tussen bekleding en slakkenlaag totdat het een scheur vindt om te ontsnappen. In dit geval kan het belangrijke roereffect niet meer volledig worden vastgesteld. Bij extreem dikke lagen slak kan het gas zelfs langs het vat naar de bovenste kegel of mond kruipen, zonder roerend effect en helemaal geen metallurgisch effect. Dit fenomeen wordt getoond in figuur 6. Het is geverifieerd met behulp van aardgas, herkenbaar aan een vlam. Op de beschreven gebieden is geconstateerd dat er aardgas ontsnapte. De linkerkant van figuur 6 toont de situatie van een slaklaag die net de bodem bedekt. De rechterkant toont de situatie met een slakkenlaag die de bodem, de onderste knokkel en de loop bedekt zoals deze ontstaat bij intensief slakspatten.

Fig 6 Invloed van slakspatten op de roergasdistributie

Het is te zien dat in extreme gevallen de inerte gassen geen contact hebben met de smelt, noch met de slak. Daarom is het noodzakelijk om de bodemdikte regelmatig te controleren en vroegtijdig met tegenmaatregelen te beginnen om de functie van het bodemroersysteem te behouden.

Voordelen van gecombineerd blazen

De fundamentele redenen voor het implementeren van een bodemzuiveringssysteem zijn enerzijds het verbeteren van de metallurgische resultaten en anderzijds het garanderen van een hoogwaardige economische O2-staalproductie tegen de laagste kosten. De belangrijkste voordelen van een gecombineerde blaasconvertor over topblazen in een BOF-converter zijn (i) versnelling van de blaascyclus, wat resulteert in een verkorting van de tap-to- taptijd, (ii) kortere en snellere vorming van slak en verbeterde interactie tussen slak en staalbad ( betere omstandigheden voor het smelten van schroot/fluxtoevoeging, hogere verhouding schroot/heet metaal), (iii) vermindering van de re-blows en verhoogde slagsnelheid in samenstelling en temperatuur, (iv) verbeterde homogenisatie/agitatie van staalbaden en temperatuurverdeling, (v ) Verhoogde nauwkeurigheid bij het bereiken van een specifieke samenstelling, (vi) verbeterde procesbeheersing (hogere nauwkeurigheid voor taptemperatuur en elementniveaus), (vii) verbeterde opbrengsten van staal- en fluxtoevoeging (minder slakvolume en lager verlies van ijzer naar slak en smeltstof), (viii) minder spatten en spugen en slobberen, (ix) lagere (FeO), [P]-niveaus en [Mn]-oxidatie, dus lager verbruik van O2, (x) lager ijzeroxide in slak, (xi) verbeterde blaasefficiëntie door het sterk geïntensiveerde roeren in de smelt, (xii) lager uiteindelijk O2-gehalte in staal waardoor minder deoxidatiemiddelen (ferro-legeringen en aluminium) nodig zijn, (xiii) verbeterde kwaliteit van staal, aangezien inert gas wordt geblazen aan het einde van de procedure vermindert de concentratie van gassen in het metaal en (xiv) verlengt de levensduur van vuurvaste bekleding door oververhitte FeO-rijke slakken te vermijden.

De nadelen van gecombineerd blazen zijn (i) convertorapparatuur voor het gecombineerd geblazen proces is ingewikkelder, wat de kosten van de winkel verhoogt, maar dit wordt meer dan gecompenseerd door de bovengenoemde voordelen, (ii) hoge kosten van Ar-gas die in veel gevallen is geprobeerd om ten minste gedeeltelijk te vervangen door N2, (iii) de beschikbaarheid van bodemroermonden of stenen is vaak minder dan 100 % als gevolg van sterkere slijtage van de stenen in vergelijking met de andere convertorbekleding.

Productieproces

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Groene staalproductie

- Zijn smeltproces van ijzerproductie

- CAS-OB-proces van secundaire staalproductie

- Cryogeen proces van luchtscheiding

- Procesbesturingssysteem

- Chemie van staalproductie door middel van een zuurstofoven

- Spuitgietproces

- Wat is CNC-tappen?

- Verschillende methoden voor het maken van staal

- Extrusieproces begrijpen