Argon-zuurstofontkolingsproces

Argonzuurstofontkolingsproces

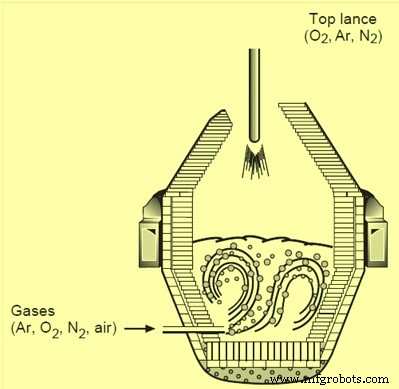

Argon-zuurstofontkoling (AOD) is een proces dat voornamelijk wordt gebruikt bij de productie van roestvrij staal en andere hoogwaardige legeringen zoals siliciumstaal, gereedschapsstaal, legeringen op nikkelbasis en legeringen op kobaltbasis met oxideerbare elementen zoals chroom en aluminium. AOD werd in 1954 uitgevonden door de Lindé-divisie van The Union Carbide Corporation, dat in 1992 Praxair werd. Een AOD-converter wordt getoond in figuur 1.

Fig 1 AOD-converter

Tegenwoordig wordt meer dan 75% van het roestvast staal in de wereld gemaakt met behulp van het AOD-proces. Het proces is erg populair omdat het hogere metaalopbrengsten combineert met lagere materiaalkosten. Het biedt een economische manier om roestvrij staal te produceren met een minimaal verlies van kostbare elementen. Het maakt deel uit van een duplexproces waarbij schroot of nieuwe grondstoffen eerst worden gesmolten in een vlamboogoven (EAF) of inductieoven (IF). Het gesmolten metaal wordt vervolgens ontkoold en in een AOD-converter geraffineerd tot minder dan 0,05% koolstof. Het belangrijkste kenmerk van de AOD-converter is dat zuurstof voor ontkoling wordt gemengd met inert gas zoals argon of stikstof en wordt geïnjecteerd via ondergedompelde blaaspijpen. Deze argonverdunning van zuurstof minimaliseert ongewenste oxidatie van kostbare elementen in speciale staalsoorten, zoals chroom. Andere voordelen van het AOD-proces zijn onder meer de uiterste nauwkeurigheid bij de chemiecontrole tot 0,01% koolstof en lager, snelle ontzwaveling tot minder dan 0,001% en loodverwijdering tot minder dan 0,001%. Het eindresultaat is een schoner metaal in combinatie met een hogere productiviteit.

AOD-proces maakt gebruik van verdunningstechniek voor de ontkoling van staalbad. De injectie van inert gas (argon of stikstof) verlaagt de partiële CO-druk in het bad, waardoor een hoger chroomgehalte in evenwicht kan zijn met een lager koolstofgehalte. Door de hoeveelheid roerenergie van het gas dat door de ondergrondse blaaspijpen wordt geblazen en de vorming van koolmonoxide diep in het metaalbad, behoren de convertorprocessen tot de meest intensief geroerde metallurgische reactoren. Het innige contact tussen gas en metaal en de uitstekende menging van slak en metaal vergemakkelijken de raffinagereacties.

AOD-procesverfijning heeft drie belangrijke stappen. Dit zijn (i) ontkoling, (ii) reductie en (iii) eindchemie en temperatuurregeling.

De input van het AOD-proces is de output van het EAF- of IF-proces. Het vloeibare staal, dat het grootste deel van het chroom en nikkel bevat dat nodig is om aan de uiteindelijke warmtesamenstelling te voldoen, wordt bij een temperatuur van 1500 tot 1600 ° C uit de EAF of de IF in een gietlepel getapt. Het vloeibare metaal wordt overgebracht van de overscheplepel naar de AOD-converter. De AOD-converter kan naar beneden worden gedraaid, zodat de aan de zijkant gemonteerde blaaspijpen zich tijdens het laden van het vloeibare staal boven het badniveau bevinden.

Na de overdracht van vloeibaar staal dat ijzer, chroom, koolstof en nikkel bevat van EAF of IF naar de AOD-converter, wordt ferrochroom met een hoog koolstofgehalte toegevoegd en wordt de slag gestart met het blazen van inert gas (argon, stikstof) en zuurstofmengsel. In de beginfase wordt zuurstof tot argon in een verhouding van 5:1 tot 3:1 door de zijpijpen geblazen. De verhouding wordt verlaagd met de voortgang van de ontkoling. Omdat het blazen samen met argon gebeurt, is het mogelijk om de ontkoling bij een lagere temperatuur uit te voeren. Wanneer koolstof tot 30% van de oorspronkelijke waarde daalt, wordt de verhouding tussen zuurstof en argon gewijzigd in 2:1. Het grote voordeel van het verdunningsproces komt naar voren wanneer de verhouding zuurstof tot inert gas 1:1 is. Oxidatie van koolstof gaat door, maar oxidatie van chroom is beperkt. Dit komt door het zeer lage zuurstofpotentieel van het gasmengsel, waardoor chroomoxidatie wordt geminimaliseerd. De slag blijft 0,09% tot 0,012% C bereiken.

Procesgassen worden geïnjecteerd via ondergedompelde tuyeres die in de zijwand of onderkant van de converter zijn geïnstalleerd. Zijwandinjectie geeft gewoonlijk maximale roerenergie aan het bad voor de grootste efficiëntie van het mengen. Bodeminjectie verbetert gewoonlijk de slijtage-eigenschappen in het vatgedeelte van de converter. Het aantal en de relatieve positionering van de blaasmonden wordt gedeeltelijk bepaald door de grootte van de convertor, het bereik van de warmte-afmetingen, de stroomsnelheden van het procesgas en de soorten geraffineerde legeringen.

Het gasregelsysteem levert de procesgassen met nominale snelheden van 1,0–3,0 N cum/min/ton. Het systeem regelt nauwkeurig de stroomsnelheden en bewaakt de hoeveelheid gas die in het bad wordt geïnjecteerd, zodat de operator het proces kan regelen en de totale hoeveelheid geïnjecteerde zuurstof kan meten.

Ontkoling vindt plaats wanneer opgeloste koolstof de gevormde chroom- en ijzeroxiden vermindert. De ontkolingsreacties zijn als volgt.

3O? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2 Cr + 3CO (g)

Ontkoling vindt plaats op het oppervlak van opstijgende bellen die worden gevormd door het inerte gas dat wordt geïnjecteerd of op het oppervlak van chroomoxidedeeltjes die worden gereduceerd en koolstofmonooxide (CO) genereren.

Tijdens het ontkolen worden toevoegingen gedaan om de juiste chemische eindsamenstelling te verkrijgen. Deze toevoegingen bestaan gewoonlijk uit gewenste hoeveelheden ferrochroom met een hoog koolstofgehalte, roestvrij staalschroot, koolstofstaalschroot, nikkel, ijzer, ferromangaan met hoog koolstofgehalte en molybdeenoxide. Deze toevoegingen dienen ook om de badtemperatuur te verlagen, aangezien koolstof- en chroomoxidaties exotherm zijn. In het algemeen wordt de badtemperatuur geregeld tot minder dan 1720 °C. Het totale gewicht van de toevoeging van de legering ligt in het bereik van 5% tot 30% van het kraangewicht. Tijdens de laatste fase van het blazen wordt de verhouding tussen zuurstof en argon gewijzigd in 1:3 tot 1:2 om koolstof op de gewenste waarde te brengen die minder dan 0,03% kan zijn.

De volgende stap is de reductiestap, waarin de reductietoevoegingen worden geladen en gedurende een gewenste tijd met een inert gas worden geroerd. Het reductiemengsel bestaat uit siliciumlegeringen, zoals ferrosilicium of chroom-silicium, en/of aluminium, die worden toegevoegd voor de reductie van metaaloxiden uit de slak en vloeimiddelen zoals kalk, dolomietkalk en vloeispaat. Het bad wordt vervolgens geroerd met inert gas, meestal ongeveer vijf tot acht minuten.

Cr?O? + 2Si =3Cr + 2 SiO?

Extra siliciumtoevoeging is nodig als er behoefte is aan silicium om te voldoen aan de siliciumspecificatie van sommige roestvrij staalsoorten.

Zorgvuldige manipulatie van slak, aangezien deze neerslaat in de reactie, is belangrijk. Eventueel niet door koolstof gereduceerd chroomoxide komt in de slak terecht, die een complexe spinel kan vormen. De effectiviteit van de reductiestap is afhankelijk van vele factoren, waaronder de basiciteit en samenstelling van de slak, de temperatuur, de mengomstandigheden in de converter en de oplossingskinetiek van de vaste toevoeging.

Kalk en/of dolomietkalk worden meestal net voor de zuurstofstoot toegevoegd om de overdrachtsslak en silicium in het metaal te laten vloeien. Tijdens de zuurstofstoot wordt silicium geoxideerd voor koolstof. Kalk en dolomietkalk worden soms vóór het einde van de slag toegevoegd om het bad af te koelen en het volume van de reductietoevoegingen te verminderen. Toevoegingen met slakfluxen, zoals kalk, dolomietkalk en spar, liggen typisch in het bereik van 3% tot 7% van het totale badgewicht.

De vorming van een slak met een hoge basiciteit en de vermindering van het zuurstofpotentieel in het metaalbad zijn goede voorwaarden voor de verwijdering van zwavel. Bijvoorbeeld, met een uitgangszwavel van 0,03%, een reductiebehandeling van 2-3 kg aluminium/ton, 2 – 3 kg spar/ton, een uiteindelijke slakbasischheid van ongeveer 1,7 en een temperatuur van 1700 ° C, een eindzwavelgehalte van 0,003 – 0,005% kan worden verkregen.

De lengte van de blaasperiode wordt bepaald door de uitgangskoolstof- en siliciumniveaus van het hete metaal dat in de AOD-converter wordt geladen. De ontkolingstijd varieert van 20 tot 35 minuten in moderne omvormers (start van 1,5% tot 2,5% en streef koolstof 0,04% na). Gewoonlijk wordt de converter naar een horizontale positie gedraaid en wordt een monster van het vloeibare staal genomen voor analyse met een koolstofgehalte van ongeveer 0,1%.

Zwavelverwijdering is een slak-metaalreactie die optreedt tijdens de reductiefase van het proces. Fosfor, dat oxiderende omstandigheden vereist, kan niet worden verwijderd in de converterverwerking.

Stikstofcontrole is een gas-metaalreactie. Afhankelijk van de uiteindelijke stikstofspecificatie voor de roestvrijstalen kwaliteit, kan het inerte gas tijdens de beginfasen van de ontkoling stikstof zijn. Nadat een bepaald koolstofgehalte is bereikt, wordt het stikstofgas vervangen door argon. Een dergelijke benadering wordt gewoonlijk toegepast door staalproducenten om het gebruik en de kosten van argon te verminderen en toch een gewenste stikstofspecificatie te bereiken. Na de overgang van stikstof naar argon wordt stikstof uit het bad verwijderd door zowel vrijgekomen koolmonoxide als argon. Vluchtige elementen met hoge dampdrukken, zoals lood, zink en bismut, worden tijdens de ontkolingsperiode verwijderd.

De vorming van hoogbasische slakken en de vermindering van het zuurstofpotentieel in het vloeibare staalbad zijn goede voorwaarden voor de verwijdering van zwavel. Deze worden bereikt door een hoge kalkconcentratie in de slak en een lage zuurstofactiviteit in het metaalbad. De overdracht van zwavel naar slak vindt plaats volgens de volgende reactie.

S(bad) + CaO(slak) =CaS (slak) + O(bad)

Er wordt kalk toegevoegd om de zwavel in het vloeibare staalbad te verdunnen. Ook kan aluminium of silicium worden toegevoegd om zuurstof te verwijderen. Bijvoorbeeld, met een startzwavel van 0,03%, een reductiebehandeling van 2 tot 3 kg aluminium/ton, 2 tot 3 kg spar/ton, uiteindelijke slakbasiciteit van ongeveer 1,7 en een temperatuur van 1700 ° C zou het zwavelgehalte verlagen tot 0,003-0,005%. Indien de te produceren kwaliteit een extra laag zwavelgehalte vereist, wordt het bad na de reductiestap ontslakt en wordt een andere basisslak toegevoegd. Het vloeibare staal en de fluxen worden vervolgens gemengd om de ontzwavelingsreactie te voltooien. In moderne praktijken wordt met deze dubbele slakpraktijk gemakkelijk een zwavelgehalte van 0,001% of minder bereikt. Andere toevoegingen van legeringslegeringen kunnen aan het einde van de stap worden toegevoegd. Nadat het zwavelgehalte is bereikt, wordt de slak uit het AOD-vat verwijderd en is het metaalbad klaar om afgetapt te worden.

Idealiter zou in deze fase van het proces de chemie van het vloeibare staal moeten voldoen aan de uiteindelijke specificaties, zodat de warmte kan worden afgetapt. Indien nodig kunnen extra grondstoffen in rekening worden gebracht voor kleine scheikundige aanpassingen voor het tappen. Na het tikken wordt de pollepel vaak geroerd voor homogenisatie van de samenstelling en temperatuuruniformiteit samen met flotatie van insluitsels. Dit gebeurt in een pollepel uitgerust met roerfaciliteiten, al dan niet met behulp van een pollepeloven. Na de pollepelbehandeling is het staal klaar om gegoten te worden. In de begindagen van het AOD-proces werd de converter gekanteld voor het toevoegen van grondstoffen, voor het nemen van monsters en voor het meten van temperatuur met behulp van dompelthermokoppels. De wens om de productiviteit te verhogen heeft geleid tot het continu laden van grondstoffen tijdens zowel de blaasperiode als de reductieperiode. Er is moderne instrumentatie ontwikkeld die zowel smeltmonsters als staaltemperaturen kan nemen met behulp van een speciaal ontworpen sublans met de converter rechtop.

AOD-converter

AOD-converter is een peervormig vat dat meestal is bekleed met een basis vuurvaste voering. Het heeft een verwijderbare, conische afdekking. Het belangrijkste kenmerk van een AOD-converter is dat deze normaal gesproken aan de zijkant wordt geblazen. Bij die staalsoorten die stikstof kunnen verdragen, kan ook een mengsel van zuurstof en stikstof worden geblazen. Aangezien gesmolten roestvrij staal geen schuim genereert en de meeste raffinageprocessen van roestvrij staal aan de zijkant of onderkant worden geblazen, zijn de afmetingen van een roestvrijstalen raffinageconverter kleiner dan die van een vergelijkbare BOF-converter (basic oxygen oven). Typische interne volumes van AOD-converters liggen in het bereik van 0,4 – 0,8 cum/metrische ton badgewicht.

Voor converters die tappen in een pollepel die door een kraan wordt vastgehouden, wordt vaak een gesneden kegeltopgedeelte gebruikt. Door het plakgedeelte kan de kraan dicht bij de convertormond komen. Converters die in een pollepelwagen tappen, hebben meestal een bovengedeelte met concentrische kegel van het BOF-type.

Een werkplaats met een hoge productie heeft doorgaans drie verwisselbare omvormers voor 100 % beschikbaarheid van het proces. Op elk willekeurig moment bevindt een van de converters zich in het kantelbare tapring-raffinagestaal, een tweede nieuw beklede converter bevindt zich bij een voorverwarmingsstation en de derde converter bevindt zich in een reline-station. De converter in de tapring kan doorgaans in minder dan een uur worden vervangen door een voorverwarmde converter.

De AOD-converter heeft tuyeres die in de zijwand of in de bodem zijn gemonteerd. Deze blaaspijpen bestaan typisch uit een koperen buis met een roestvrijstalen buitenbuis. Er wordt een ring gevormd tussen de koperen en roestvrijstalen buizen. Koelgassen die door de buitenste ring (omhulsel) worden geblazen, vormen een aanwas van metaal of oxide (een paddenstoel genoemd) aan de punt van de blaaspijp. Deze aanwas beschermt de blaaspijp en het omringende vuurvaste materiaal. Procesgassen van zuurstof/inerte mengsels blazen door de binnenste ring. Er bestaan speciale ontwerpen voor het normaliseren van de stroming in de ringvormige spleet. De grootte en het aantal van Tuyere zijn afhankelijk van specifieke procesparameters. Er zijn gewoonlijk tussen de twee en negen tuyeres in een AOD-vaartuig.

Op de zijwand gemonteerde blaaspijpen worden tijdens het verwerken ondergedompeld. Wanneer het vat wordt gedraaid, bevinden de blaasmonden zich boven het bad. Op dit punt kunnen de procesgassen worden afgesloten en een kleine koelstroom beschermt de blaasmonden

Bodemgeblazen omvormers hebben een verscheidenheid aan blaaspijpconfiguraties, afhankelijk van de vereiste stroomsnelheden. Er zijn meestal twee tot vier tuyeres in de bodem.

Een belangrijke wijziging van het AOD-proces omvat het gebruik van een blaaslans aan de bovenkant naast de blaaspijpen aan de zijkant. De lans kan worden gebruikt om zuurstof te injecteren met de gewenste blaassnelheden om de ontkoling en/of naverbranding te vergroten. De toplans kan ook worden ontworpen voor het blazen van gemengde gassen zoals inert gas-zuurstofmengsels. De installatie van een lans en het inbrengen van zuurstof in de vroege stadia van de ontkoling kan de tijd voor een verhitting verkorten. De technologie kan worden gebruikt om de productiviteit (ton/uur) van de staalsmelterij te verhogen. De meeste recente convertorinstallaties bevatten het gebruik van een toplans voor het blazen van zuurstof.

Een andere wijziging van het AOD-proces omvat het toepassen van vacuüm op de converter om het verbruik van argon en silicium te verminderen, evenals de procestijd bij het maken van koolstofarme kwaliteiten. De wijziging staat bekend als AOD-VCR.

AOD-converter vuurvaste materialen

Hoge temperaturen aan de mondstukpunt en hoge roering van het bad stellen hoge eisen aan de vuurvaste converters. Terwijl typische BOF-campagnes voor vuurvast materiaal maanden of jaren duren, duren campagnes voor roestvrijstalen converters meerdere dagen of weken. Vuurvaste kosten vormen een aanzienlijk deel van de totale bedrijfskosten.

Er zijn twee basiskeuzes van het vuurvaste type, magnesiet-chromiet en dolomiet. De keuze van vuurvast materiaal is afhankelijk van het werkingspatroon van het vat, de specificaties van het eindproduct en de kosten.

Vuurvaste materialen van magnesietchromiet hebben een hoge slijtvastheid, maar hebben hogere eenheidskosten dan vuurvaste materialen van dolomiet. Chroomafname van de steen is mogelijk. Magnesietchromietstenen zijn tegelijkertijd zuur en basisch en er moeten strikte slakkensamenstellingen worden gehandhaafd om snelle slijtage te voorkomen.

Dolomieten vuurvaste materialen zijn gewoonlijk minder duur dan vuurvaste materialen van magnesietchromiet en chroomopname is geen factor. Ontzwaveling tot zeer lage niveaus is over het algemeen gemakkelijker in dolomieten vuurvaste materialen omdat zeer basische slakken kunnen worden gebruikt zonder nadelige effecten op de stenen.

Converters worden meestal ingedeeld op dikte en steenkwaliteit om de levensduur van de voering te maximaliseren en de kosten te minimaliseren. De delen van de converter met hoge slijtage, meestal de blaasmond, de slakkenlijn en het transferkussen, zijn dikker en met een hogere kwaliteit vuurvast materiaal dan andere delen van de converter.

Productieproces

- Zuurstoftank

- Zuurstof

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Zijn smeltproces van ijzerproductie

- Wat is oxy-fuel snijden?- Proces, voor- en nadelen

- Spuitgietproces

- Wat is CNC-tappen?

- Warmtebehandelingsproces van staal

- Wrijvingslasproces begrijpen

- Gaslasproces begrijpen

- Extrusieproces begrijpen