Slakken van slakken in een basiszuurstofoven

Slakken van slakken in een standaard zuurstofoven

Staalproductie in een basiszuurstofoven (BOF) is een batchproces waarbij staal wordt gemaakt van vloeibaar ijzer. De concentratie van elementen zoals koolstof (C), mangaan (Mn) en fosfor (P) hebben invloed op de staalkwaliteit. Om het staal te gieten, moet het op een vooraf gedefinieerde temperatuur zijn. Om de vooraf gedefinieerde temperatuur en samenstelling te bereiken, wordt zuurstof (O2) in de vuurvaste beklede converter geblazen die het vloeibare ijzer bevat. De O2 oxideert de verschillende elementen in het bad, waardoor de temperatuur stijgt en de concentratie van de ongewenste elementen afneemt. De gevormde vloeibare oxiden drijven naar de bovenkant van het bad en vormen een slaklaag. Om het BOF-staalproductieproces effectief te maken, is een aanzienlijk slakvolume nodig in het vat. Het slakvolume wordt echter begrensd door de beperkte omvang van de converter

De hoge reactiesnelheden in de convertor zijn te danken aan het extreem grote oppervlak dat beschikbaar is voor de reacties. Wanneer O2 op het metaalbad wordt geïnjecteerd, wordt een enorme hoeveelheid gas ontwikkeld die een emulsie vormt met de vloeibare slak en met metaaldruppels die van het badoppervlak worden afgeschoven door de botsing van de O2-straal. Door deze slaklaag stijgen de gevormde gasvormige oxiden zoals koolmonoxide (CO) en kooldioxide (CO2) op waardoor deze schuimig wordt.

De vorming van slakschuim vindt plaats in het midden van de O2-blaasperiode en er is een afname van de opname van ijzeroxide (FeO) door de slak. Dit valt bijna samen met de periode van maximale ontkoling. Daarom wordt de maximale schuimhoogte kort voor de eerste helft van het blazen bereikt (ongeveer 35 %) vanwege het hoge gasvolume dat wordt gegenereerd door de ontkoling en de hoge schuimbaarheid van de slak op dat moment.

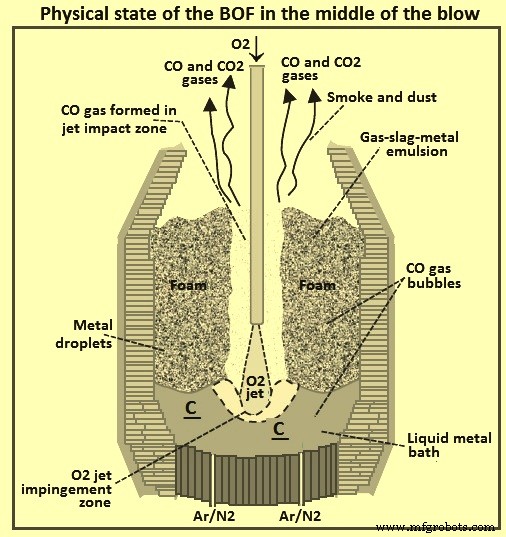

Het onderscheidende kenmerk van het staalproductieproces in het BOF is de vorming van meerfasig schuim, bestaande uit vloeibare slakken, metaaldruppels, vaste ‘tweede fase’ deeltjes zoals onopgeloste fluxen, en procesgassen. Dit komt omdat (i) de O2-straal met hoge snelheid op de smelt botst, waarbij een aanzienlijk deel van de smelt in de vorm van metaaldruppels in het bovenste deel van de converter wordt uitgestoten, (ii) de klonterige fluxen in batches worden toegevoegd, wat resulteert in een langzame fluxoplossing, en dus een langzame vorming van vloeibare slakken, (iii) de vloeibare slak, onopgeloste fluxen en metaaldruppels vormen een min of meer viskeuze emulsie, die de procesgassen onderschept op weg naar de monding van het vat, en (iv) een groot deel van de procesgassen wordt gevormd in de emulsie zelf door de reactie tussen de koolstof (C) in metaaldruppels en FeO in de vloeibare slak. Om het BOF-staalproductieproces effectief te maken, is een grote hoeveelheid schuim (gas-metaal-slakemulsie) in de convertor nodig. Deze gas-metaal-slakemulsie, weergegeven in figuur 1, wordt begrensd door de beperkte omvang van de convertor. Als het emulsievolume groter wordt dan de capaciteit van het vat, wordt een deel van de slak via de converterhals uitgestoten.

Fig 1 Fysieke toestand van de BOF in het midden van de slag

Slakkenschuimen is gunstig omdat het het raffinageproces op verschillende manieren ondersteunt, bijvoorbeeld door een groter oppervlak voor de raffinagereacties te verschaffen, het gesmolten metaalbad te beschermen tegen direct contact met de atmosfeer, de vuurvaste bekleding te beschermen tegen extreme verbrandingseffecten, en het vormen van het medium voor naverbranding en warmteoverdracht. Aan de andere kant kan schuimvorming van slak nadelig en gevaarlijk worden wanneer het in grote hoeveelheden wordt gevormd en uit de monding van het vat overloopt, wat sloppen van het bad wordt genoemd.

Het uitwerpen van slak uit de convertor wordt het sloppen genoemd, dat visueel wordt geïdentificeerd als optreden, waarbij uit de brandende convertor het stuk smelt en de slak tijdens een blaasproces door de keel van de convertor worden gegooid. Slopen is een onregelmatig fenomeen. Zwaar slobberen kan gepaard gaan met een grote uitstoot van stof. De gevolgen van de sloping zijn onder meer opbrengstderving, onderbrekingen van de continue productie, milieuvervuiling, gezondheids- en veiligheidskosten en schade aan zuurkasten en convertormond. Verder wordt, wanneer het sloppen plaatsvindt, de staalproductie stopgezet voor het reinigen van de uitgeworpen slak uit het gebied onder de convertor en op de convertormond. Dit verlengt de verwarmingstijd van de convertor en heeft derhalve een nadelig effect op de productiviteit van de convertor. Het sloppen verstoort ook de warmtebalans van de convertor, die de eindtemperatuur van het vloeibare staal beïnvloedt nadat de slag is voltooid. Aan de andere kant, als slakschuimvorming wordt voorkomen of beperkt tot subtiele hoeveelheden, hebben de stofontwikkeling en het warmteverlies van de converter via straling de neiging om toe te nemen.

Traditioneel is het de verantwoordelijkheid van de operator om de omvormer visueel te bewaken en de nodige corrigerende maatregelen te nemen om gevaarlijke sloping-incidenten te voorkomen. Aangezien het van groot belang is om het proces zonder onderbrekingen aan te sturen voor een opbrengst met de vereiste kwaliteit en kwantiteit, is het belangrijk om te voorkomen dat slakkenschuim uit de converter wordt geworpen.

De eisen aan een verhoging van de productie en een vermindering van het optreden van sloping lijken elkaar tegen te spreken. Terwijl een verhoging van de productie kan worden bereikt door de O2-blaassnelheid te verhogen, verhoogt dezelfde toename van de O2-blaassnelheid de gasgeneratiesnelheid in de convertor. Onder stabiele omstandigheden verhoogt een toename van de gasgeneratiesnelheid de schuimhoogte en de kans op het optreden van sloping.

Aanvankelijk was het duidelijk dat het sloppen optreedt als gevolg van twee hoofdfactoren, namelijk (i) de ontwikkeling van slak met de kenmerken zoals lage basiciteit, hoge viscositeit en lage oppervlaktespanning, en (ii) ontkoling aangemoedigd door hoge badtemperatuur en verhoogd ijzergehalte in slakken. Het fenomeen slopping is echter complexer, dynamischer en afhankelijk van veel procesvariabelen. De procesvariabelen die slopping veroorzaken, zijn onder meer (i) heftig smeltverloop, (ii) slakviscositeit, (iii) oppervlaktespanning van de slak, (iv) slakdichtheid, (v) grootte van de gasbellen die tijdens het ontkolingsproces worden gegenereerd, (vi) zwakke of onstabiele smeltcirculatie, (vii) hoogte, volume en vorm van de werkvoering van de converter, (viii) hoogte van de lans boven het bad, (ix) O2-stroomsnelheid door de lans, (x) slijtage van het gat van de lanspunt, (xi ) chemie van het ruwijzer (HM) en het schroot, en (xii) ontkolingssnelheid. Er zijn nog enkele procesvariabelen die niet erg gebruikelijk zijn. Het grote aantal procesvariabelen dat de slopping-incidenten in de BOF-converter beïnvloedt, verklaart de redenen voor de algemene overtuiging dat de slopping-incidenten chaotisch van aard en onvoorspelbaar zijn. De hardnekkigheid van slopproblemen heeft geleid tot een zoektocht naar manieren om een geschikt schuimvolume te behouden en tegelijkertijd het optreden van sloping te voorkomen. Helaas is dit een nogal uitdagende taak gebleken.

Slag schuimend

Slakkenschuimen is gunstig omdat het het raffinageproces op vele manieren ondersteunt, bijvoorbeeld door een groter oppervlak voor raffinagereacties te verschaffen, het gesmolten metaalbad te beschermen tegen direct contact met de atmosfeer, de vuurvaste bekleding te beschermen tegen extreme verbrandingseffecten, en vormen het medium voor naverbranding en warmteoverdracht. Aan de andere kant kan schuimvorming van slak nadelig en gevaarlijk worden wanneer het in grote hoeveelheden wordt gevormd en uit de mond van de converter overloopt.

De procesvariabelen die schuimvorming in de BOF beïnvloeden zijn slaksamenstelling, oppervlaktegassnelheid, badtemperatuur, belgrootte, slakbasiciteit, slakdichtheid, slakviscositeit en slakoppervlaktespanning. Oppervlakkige gassnelheid wordt normaal gesproken gemeten in (meter per seconde (m/s) en is de werkelijke gassnelheid vermenigvuldigd met de volumefractie van het gas.

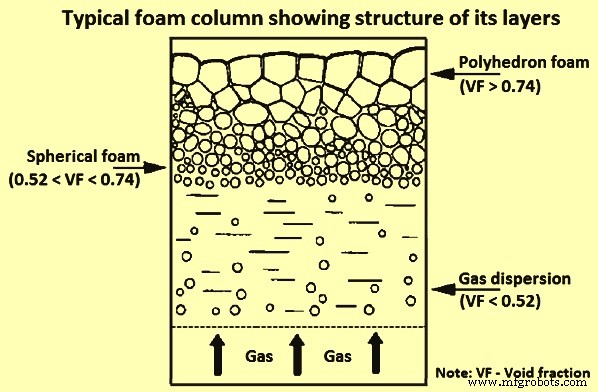

De samenstelling van slakken is een van de belangrijkste procesvariabelen die van invloed zijn op het schuimen, dat tijdens de slag evolueert, in het algemeen in het voordeel van schuimen. Dit is te danken aan het feit dat de fysisch-chemische eigenschappen van de slak, zoals de dichtheid, viscositeit, oppervlaktespanning en basiciteit, variëren met de samenstelling van de slak. Door het schuimen bij zulke hoge oppervlakkige gassnelheden als bij de productie van 02-staal (d.w.z. meer dan 1 m/s), wordt de vloeistof opgehouden door de gasstroom. Er wordt gesteld dat in deze situatie de lege fractie (VF) sterk afhangt van de oppervlakkige gassnelheid, terwijl ze zwak afhankelijk is van de fysische eigenschappen van slak en vloeistof. Verder worden de vorming en het bestaan van deze gasophoping bepaald door de zwaartekracht en de weerstandskrachten op de vloeistof die door het gas worden uitgeoefend.

Slakkenschuim wordt gevormd wanneer de gassen die worden geïnjecteerd en gegenereerd door de raffinagereacties tijdens het proces worden gevangen door de slak. Voor slakkenschuimen wordt de hoeveelheid gas die door de slak wordt opgevangen, gemeten door de VF of de gasfractie, en de VF varieert in het algemeen in het bereik van 0,7 tot 0,9. Fig 2 toont een typische schuimkolom met verschillende schuimlagen volgens de VF. Het gecombineerde effect van de zich ontwikkelende fysische eigenschappen van slak tijdens het blazen is in het voordeel van schuimstabilisatie, en wanneer het samenvalt met de hoge mate van ontkoling in de eerste helft van de slag, neemt het volume van het slakkenschuim snel toe.

Fig 2 Typische schuimkolom die de structuur van de lagen laat zien

De schuimindex is een indicatie van de mate van schuimvorming en is de verhouding tussen de schuimhoogte en de oppervlakkige gassnelheid. De eenheid van de schuimindex is dus de tijd die normaal in het bereik van 0,6 seconden tot 1,3 seconden ligt. De schuimindex kan dus worden geïnterpreteerd als een maat voor de tijd die de procesgassen nodig hebben om verticaal door het schuim te gaan. Bij een constante O2-toevoersnelheid kan worden aangenomen dat de gassnelheid redelijk constant is tijdens de belangrijkste ontkolingsperiode van de slag, d.w.z. de schuimhoogte is recht evenredig met de schuimindex.

Een zeer belangrijke eigenschap met betrekking tot de schuimindex is de schijnbare viscositeit van de emulsie. Hoe hoger de schijnbare viscositeit, hoe hoger de schuimindex. Het voor de hand liggende gevolg is dat een verhoogde schijnbare viscositeit automatisch leidt tot een grotere schuimhoogte en bij een voldoende hoge schijnbare viscositeit uiteindelijk het schuim over de convertor begint te stromen, d.w.z. er treedt slobberen op. Een parameter die de schijnbare viscositeit sterk beïnvloedt, is de aanwezigheid van vaste deeltjes. Volgens een onderzoek is er een toename van de fractie vaste deeltjes met slechts 10%, een toename van 50% in de schijnbare viscositeit en een minstens gelijkwaardige toename van de schuimhoogte.

Gasproductie

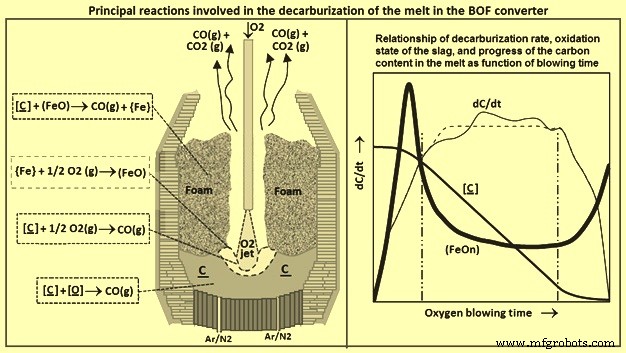

Volgens de uitdrukking van de schuimindex speelt de gasontwikkelingssnelheid een belangrijke rol bij de vorming en groei van het schuim. Het gas is een product van het ontkolingsproces. Het verloopt (i) door directe oxidatie aan het metaaloppervlak in de hete plek volgens de vergelijking [C] + 1/2O2(g) =CO(g), (ii) in het schuim, indirect door ijzeroxide dat reageert met metaal druppeltjes volgens de vergelijking [C] + (FeO) =CO(g) + {Fe} waarbij de (FeO) een product is van oxidatie van ijzer (Fe) door zuivere O2 volgens vergelijking {Fe} + 1/2 O2 (g) =(FeO), en (iii) in de smelt, door reactie tussen opgelost O2 en C volgens de vergelijking [C] + [O] =CO(g)..

De ontkoling volgens de reactie onder (i), en ook de oxidatie van Fe volgens de tweede reactie onder (ii), begint onmiddellijk en gaat door gedurende de hele slag, hoewel in het eerste geval met een afnemend tempo, vanwege de voortdurende afname van het C-gehalte aan het metaaloppervlak. De snelheid van Fe-oxidatie is constanter, maar het resulterende FeO-gehalte van de slak neemt uiteindelijk af door een verhoogd verbruik volgens de eerste reactie onder (ii). Aan het einde van de blaasperiode begint het FeO-gehalte in de slak weer te stijgen naarmate de deelname van FeO aan het ontkolingsproces wordt verminderd door het lage C-gehalte van de smelt. Helemaal aan het einde van de slag is de controlerende ontkolingsreactie die in de smelt tussen C en opgelost O2 volgens de reactie onder (iii). Daarom is de ontkolingssnelheid aan het einde van de slag afhankelijk van de massaoverdracht van C van het onderste naar het bovenste deel van de smelt en van opgelost O2 in de tegenovergestelde richting. De belangrijkste reacties die betrokken zijn bij de ontkoling van de smelt in de BOF-converter zijn weergegeven in Fig 3.

Fig 3 Principe reacties betrokken bij de ontkoling van de smelt in de BOF-converter

Zoals te zien is in de rechterkant van figuur 3, wordt de maximale ontkolingssnelheid, en dus de maximale gasgeneratiesnelheid, bereikt 25% tot 30% in de blaas, en verloopt in grote mate in het schuim volgens de eerste reactie onder ( ii). De snelheid is redelijk constant, waarbij het niveau afhankelijk is van de beschikbaarheid van FeO en de toevoer van metaaldruppels die uit de O2-inslagzone worden uitgestoten. Bij ongeveer 80 % van de slag neemt de gasontwikkeling snel af door een laag C-gehalte in de smelt.

Blaas regimes

In de praktijk van het maken van staal in een BOF-converter, is het bereiken van een perfecte balans tussen O2 die respectievelijk aan het bad en de slak wordt toegevoerd, geen gemakkelijke taak. Er worden twee termen gebruikt om een afwijking van een gebalanceerde O2-toestand in de omzetter te beschrijven. Deze termen zijn (i) hard blazen en (ii) zacht blazen. Het 'hard blazen' (hardere impact van de O2-straal op het metalen oppervlak) staat voor het geval dat de O2-lans dichter bij het bad is, waardoor ontkoling in de hete plek wordt bevorderd volgens de reactie onder (i) hierboven en later in de bad volgens de reactie onder (iii), resulterend in een ondergeoxideerde slak. Het 'zacht blazen' (zachtere impact van de O2-straal op het metalen oppervlak) staat voor het geval dat de O2-lans verder van het bad is, waardoor de toevoer van O2 naar de slak toeneemt volgens de tweede reactie onder (ii) hierboven, resulterend in een verminderde ontkolingssnelheid en een overgeoxideerde slak. In een ideale processituatie met de lans op een optimale positie boven het metaaloppervlak, balanceert de aan de slak toegevoerde verse O2 het verbruik van FeO voor de ontkoling van uitgeworpen metaaldruppels. De ontkolingssnelheid is hoog maar gecontroleerd, waardoor stabiel schuim ontstaat dat een groot deel van het convertorvolume boven het bad vult, waardoor slijtage van de voering en kabbelen wordt geminimaliseerd. Opbrengst en blaasresultaat met een dergelijke ontkolingssnelheid zijn goed.

Als de lans te diep wordt gepositioneerd, is de toevoer van O2 naar de slak niet voldoende om het verbruik van FeO voor de ontkoling van uitgeworpen metaaldruppels in evenwicht te brengen en de slak krijgt geen O2 meer. De ontkoling is nog steeds hoog door een intenser en harder contact tussen de O2-straal en het bad. Bij een lager FeO-gehalte schuimt de slak helemaal niet. In plaats daarvan wordt de emulsie viskeus en krimpt. Een verminderde emulsiehoogte leidt niet alleen tot een gemakkelijke doorgang van procesgassen door kanalisering, maar ook tot een intensiever spugen, waardoor druppeltjes hoog naar boven en uit de converter worden gestuurd. Meer spugen leidt tot verminderde opbrengsten en leidt ook tot het kauwen van de lans, de convertorkegel en de mond. Een ander effect van hard blazen is een verhoogde mate van bodemslijtage.

Als de lans te hoog is, wordt het O2-gehalte in de slak verhoogd, niet alleen door een zachter contact tussen O2 en het metaalbad, maar ook door een langzamere consumptie van FeO in de slak omdat er minder metaaldruppels uit het bad worden uitgestoten . Daarom is de ontkolingssnelheid lager, waardoor de schuimhoogte wordt verminderd en de voeringslijtage wordt bevorderd. Een ondiepere impact van de O2-straal vermindert het mengen van het bad, waardoor dode zones ontstaan en bodemopbouw wordt veroorzaakt.

Het fenomeen van sloppen

De combinatie van een lage ontkolingssnelheid en een overgeoxideerde slak kan worden vergeleken met een tijdbom. De beschrijvende term die wordt gebruikt, is 'hyperreactieve omstandigheden' waarbij overtollige O2 en C niet reageren vanwege slecht mengen. In deze toestand leidt elke kleine verandering in de omstandigheden tot een drastische toename van de gasproductie en schuimgroei, wat leidt tot gewelddadige sloping.

Slopen is de algemene term die wordt gebruikt wanneer, als gevolg van overmatige schuimgroei, het schuim niet in de convertor kan worden vastgehouden en het schuim langs de buitenzijde van de convertor naar beneden stroomt in een tempo dat afhangt van de oxiderende toestand van de slak. Het tempo is laag in het geval van een dikke ondergeoxideerde slak en snel in het geval van een lopende overgeoxideerde slak. Het vermijden van het sloppen vereist een strikte controle op de slaksamenstelling en daarmee op de oxiderende toestand van het schuim. Als de slak ondergeoxideerd is, wordt de schijnbare viscositeit te hoog, wat optreedt als het FeO-gehalte aan het begin van de hoofdontkolingsperiode te laag is. Dit resulteert in 'droog', zeer stroperig schuim tijdens het middelste deel van de slag. Als de slak te sterk geoxideerd is, wordt de gasontwikkelingssnelheid en daarmee de gassnelheid in het schuim te hoog.

De slopoorzaken kunnen worden onderverdeeld in twee groepen, afhankelijk van het type, namelijk (i) statisch of (ii) dynamisch. Statische oorzaken houden verband met de operationele omstandigheden vóór de blow, zoals het ontwerp van de converter en het volume en de kenmerken van slakken, de kwaliteit van de ladingsmaterialen, met name HM en schroot, blaaspatronen die de positionering van de O2-lans regelen, tijdstip van toevoegingen en O2-stroom. De dynamische oorzaken zijn gerelateerd aan soorten slag, zoals afbuiging van blaaspatronen en de mate van agitatie aan de onderkant van de converter. Het slobberen kan optreden als gevolg van de overmatige groei van de gas-slak-metaalemulsie. Het schuim kan uitvloeien afhankelijk van de mate van oxidatie van de slak, d.w.z. het kan langzaam gebeuren in het geval van een dichte en laag-geoxideerde slak, en snel in het geval van een sterk geoxideerde slak.

Het lage siliciumgehalte in de HM kan een toename van de sloping aan het begin van het blazen veroorzaken, door de vorming van een slaklaag die dik genoeg is om het bad te beschermen tegen de O2-straal. In deze situatie vindt het slobben plaats vanwege de zeer snelle verbranding van het Si (silicium), dat anticipeert op het begin van de ontkolingsfase, en dus kan het sloppen gewelddadig zijn, waardoor zelfs de vorming van schedelvorming op de lans ontstaat. In dit geval wordt ter voorkoming van sloping normaal gesproken de ontkolingssnelheid verminderd door het niveau van de lans te verhogen of de O2-stroomsnelheid of beide te verlagen en fluxen toe te voegen om de vorming van de slak te versnellen. Het lage Si-gehalte kan ook de verwijdering van P en S (zwavel) beïnvloeden door het verminderde volume van de slak.

Slopen kan ook optreden wanneer het Si-gehalte in het HM hoog is, naarmate het slakvolume toeneemt en ook het Fe-gehalte van de slak. Een oplossing bestaat in dit geval uit het adequaat toevoegen van kalk tijdens het blazen, het vermijden van lage basiciteiten, het aanpassen van de ontkolingssnelheid door de O2-stroom tijdens de eerste fase van het blazen te verminderen en het kiezen van een blaaspatroon dat voorkomt dat een grote hoeveelheid FeO in de slak in deze stap, zodat overmatige ontkoling niet optreedt.

Preventie van sloppen

Alle methoden om de slopping te beheersen, kunnen worden onderverdeeld in online of offline methoden. Bij online regelmethoden worden tijdens de slag correcties aangebracht als reactie op een 'realtime'-signaal dat aangeeft of de hitte op het punt staat te zakken. Aan de andere kant worden bij off-line controlemethoden de corrigerende maatregelen genomen voordat de klap begint en ze zijn gebaseerd op ervaringen uit het verleden over hoe verschillende bedrijfsomstandigheden het sloppen bij eerdere slagen hebben beïnvloed.

Off-line methoden voor het beheersen van slopping trachten het aantal heats die sloppen te verminderen door ofwel het effect van factoren waarvan is gevonden dat ze slopping veroorzaken, te elimineren of te minimaliseren. De factoren die zijn gerapporteerd als oorzaken van slopping zijn (i) Si-gehalte van het HM boven 1,2%, (ii) mangaan (Mn) gehalte van HM buiten het bereik van 0,5% tot 0,9%, (iii) opladen van meer dan de ontworpen capaciteit van de converter, (iv) gebruik van vloeispaat om het oplossen van kalk te versnellen, (v) gebruik van ijzeroxide (ijzererts, sinter enz.) als koelmiddel, (vi) gebruik van een nieuwe oven, omdat deze een laag intern volume van de converter, (vii) het ontwerp van de O2-lans, en (viii) blazen met de lans hoger boven het stalen bad dan normaal. Aangezien de bedrijfsomstandigheden van BOF-winkel tot BOF-winkel verschillen, zijn sommige van deze factoren in de ene BOF-winkel een groter probleem dan in de andere BOF-winkel.

Verschillende acties kunnen bestaan uit het off-line beheersen van het sloppen, bijvoorbeeld het beperken van het doel Mn-gehalte van de HM voor de BOF, en het regelmatig controleren (kalibreren) van de lans op badscheiding. Aangezien de problemen verschillen, verschillen de praktijken van offline controle van BOF-winkel tot BOF-winkel. Offline controlepraktijken kunnen vaak slechts in beperkte mate worden geïmplementeerd omdat ze soms in strijd zijn met andere aspecten van de exploitatie van staalfabrieken.

Slopen in een converter tijdens het O2-staalproductieproces wordt als kostbaar, gevaarlijk en onvoorspelbaar beschouwd. Hoewel het slobben wordt verwacht wanneer tijdens het proces extreem schuimen van slakken optreedt, is het exacte moment van het slopen nauwelijks te voorspellen wanneer het proces in bedrijf is. De traditionele methode om een slopping-incidentie te voorkomen, is door de omvormer te observeren en, zodra de tekenen van slopping zichtbaar zijn, handmatig corrigerende maatregelen te nemen. Het is echter bewezen dat deze benadering van het beheersen en minimaliseren van het optreden van sloping minder effectief is. De reden is dat, zodra de sloping-tekens zichtbaar zijn, het sloppen al is begonnen en de schade al is opgelopen door de converter en andere apparatuur, gelijktijdig met een verloren opbrengst. Verder, als de bediener om een of andere reden minder oplettend is of niet ervaren is en zich minder bewust is van corrigerende maatregelen, is de schade en het verlies groot. Daarom zijn de oplettendheid en het ervaringsniveau van de operator cruciale factoren, zelfs wanneer een geautomatiseerd besturingssysteem in gebruik is.

De volgende fase van het identificeren van het begin van slopping is de ervaring van akoestiek en lichtintensiteitsgedrag van de converter in de situatie, en er zijn verschillende modellen ontwikkeld, afhankelijk van de akoestische en lichtintensiteitssignalen om sloping te voorspellen. De sloping in een staalconvertor kan worden voorspeld door beeldverwerking van de in-ovenomgeving verkregen via een beeldvezelscoop. De geluidssignalen van de converter worden gebruikt om de dynamische schuimvorming te bestuderen en de voorgestelde corrigerende maatregelen voor het wijzigen van de lanshoogte. Geluidssignalen opgevangen door een microfoon in de uitlaatgasleiding zijn gebruikt om het slakniveau in de converter te schatten. Naast geluids- en beeldanalyse worden ook intelligente rekentechnieken zoals fuzzy logic, genetische algoritmen en neurale netwerken, lanstrillingsanalyse en microgolfmethode gebruikt om het sloppen in de converter te beheersen.

De technieken voor het onderdrukken van slakkenschuim zijn in gebruik geweest om de overmatige schuimvorming tijdens het proces van het blazen van O2 in de convertor te beheersen. Een veelgebruikte techniek is om koolstofhoudende materialen zoals cokes op de schuimende slak te strooien. Uit de röntgenfluoroscopie blijkt dat deze cokesdeeltjes het samensmelten van schuimbellen bevorderen, die vervolgens het schuim destabiliseren. De grootte van de deeltjes moet echter groter zijn dan de schuimbellen, aangezien het schuim wordt gestabiliseerd wanneer de deeltjes kleiner zijn dan de schuimbellen. Andere gebruikte methoden zijn onder meer injectie van aluminiumpoeder, het veranderen van de lanshoogte en het manipuleren van de gasstroomsnelheden.

Hoewel het voorkomen, voorspellen en verminderen van slopping een al lang bestaand probleem is bij de staalproductie, is het essentieel voor een kostenefficiënte staalproductie met een hoge kwaliteit, een optimaal ontwerp van de converter en een minimale impact op het milieu. Verder zijn de hierboven genoemde technieken, die afhankelijk zijn van de online fysieke metingen van de werkende converter, indirect, laag in nauwkeurigheid en betrouwbaarheid, vooral bij hoge temperaturen.

De inspanningen om een systeem te ontwikkelen voor waarschuwing en beperking van slopping zijn gericht op drie hoofdgebieden, namelijk (i) modellering van slopping en het potentieel ervan, (ii) meetapparatuur die het begin van slopping detecteert, en (iii) genomen mitigerende maatregelen in realtime om de ontwikkeling van volledige slopping-incidenten te voorkomen.

Een voorbeeld van de eerste groep zijn de resultaten gepresenteerd in een onderzoek, waarbij een optimaal blaasprofiel is berekend op basis van de initiële samenstelling van de smelt. Een soortgelijk systeem op basis van een berekening van het sloppingpotentieel voor elke heat is in een ander onderzoek ontwikkeld.

Voorbeelden van de tweede groep omvatten een microgolfmeter die is gebruikt voor het meten van het slakoppervlakniveau ten opzichte van de convertormond, het gebruik van een detectiesysteem met 02-lanstrillingsmetingen en het gebruik van radiogolven voor de slakdieptemetingen. .

Een veelbelovende richting van verschillende onderzoeken naar het slopping-fenomeen in de converter was om online meetapparatuur te combineren voor vroege sloppingdetectie en deze te gebruiken voor het initiëren van procesinterventies om slopping te verminderen. Hiertoe is uitgebreid onderzoek gedaan naar slakvorming. Om inzicht te krijgen zijn in het verleden verschillende soorten empirische vergelijkingen voorgesteld die de verandering in schuimhoogte beschrijven. Een model met een fysieke achtergrond wordt afgeleid door gebruik te maken van resultaten van koude en warme modelexperimenten. Het gebied van dynamische modellering van het schuimen van slakken wordt nog verder uitgebreid door de resultaten van deze experimenten. Op basis van een fysiek model wordt tevens een systeem voor de beheersing van dynamisch schuimen ontwikkeld. Een watermodel van het converterproces wordt gebruikt om de resultaten te valideren. Ook wordt de aanpak verder verfijnd.

In een van de onderzoeken wordt slopping gedetecteerd door een combinatie van de sonic-meter en gasanalyse. Een ander systeem dat gebruikmaakt van het idee om verschillende metingen te combineren, is gepresenteerd in een ander onderzoek, waarbij adaptieve filtering en veranderingsdetectie-algoritmen worden gebruikt om een online alarmsysteem te bouwen dat de operator waarschuwt.

Camera voor slopping-detectie – Voor evaluatiedoeleinden verdient een objectieve manier om sloping te kwantificeren de voorkeur. In een van de onderzoeken noteerde een persoon met een stopwatch de tijden voor slordige observaties tijdens de klap. Er zijn videorecorders (videocassetterecorder) gebruikt, terwijl een poging om IR-camera's (infrarood) te gebruiken is mislukt vanwege softwareproblemen.

Voor de experimenten die in het vervolg worden beschreven, is ter plaatse een camerasysteem geïmplementeerd om het proces te volgen. Wanneer slopping optreedt, valt gesmolten metaal van de bovenkant van de converter op de vloer onder de converter. De camerapositie maakt het mogelijk om beelden van de vallende slak vast te leggen. Elk frame in de videoreeks wordt gesegmenteerd met behulp van grijswaardedrempels. Er wordt een helderheidsconstante of drempel bepaald om het gesmolten metaal van de donkere achtergrond te scheiden. De verhouding tussen heldere en donkere beeldpixels geeft een indicatie van de ernst van de sloping-incidentie. Deze verhouding wordt gemiddeld over een bemonsteringsperiode van 2 seconden en in realtime opgeslagen samen met andere procesgegevens in de database.

De sonische meter voor slopping-detectie – Sinds het begin van de jaren zeventig wordt in veel converterwinkels een apparaat genaamd sonische meter gebruikt voor indirecte bewaking van het slakkenschuimniveau. Het basisidee is dat naarmate het schuimniveau toeneemt, de geluidsemissie van de converter tijdens het blazen op bepaalde frequentiebanden afneemt. Het signaal van de geluidsmeter wordt gewoonlijk door de operator gebruikt voor het bewaken van veranderingen in het slakniveau, maar het is ook gebruikt als ingang van de controller.

Een waarschuwingssysteem voor sloppingdetectie – Het idee om belangrijke metingen te combineren met geavanceerde signaalverwerking is ontwikkeld. Een systeemidentificatiemodel wordt bijgewerkt door recursieve parameterschatting en wordt gebruikt om de operator vroegtijdig te waarschuwen bij het begin van slopping. Het systeemidentificatiemodel wordt gevoed met zowel het afgasdebiet als het CO-gehalte in het afgas. Het sonische metersignaal wordt gebruikt als uitgangssignaal van het model. Het is aangetoond dat het systeem redelijk goed werkt bij een beperkt aantal oplaadbeurten.

Het waarschuwingssysteem is verder verfijnd, waarbij het CO-gehalte wordt gewijzigd ten gunste van een drukmeting vanwege problemen als gevolg van vertragingen in de afgasanalyse. Een microfoon in de uitlaatgasleiding (eigenlijk dezelfde als die wordt gebruikt door de sonische meter) levert audiogegevens met hoge resolutie aan een slakkenschuimhoogteschatter op basis van de intensiteit van het signaal bij bepaalde frequenties.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- Zuurstoftank

- Zuurstof

- Hoogovenslak en zijn rol in de werking van de oven

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Vuurvaste bekleding van een basiszuurstofoven

- De rol van MgO bij het voorkomen van voeringcorrosie in ovens met basiszuurstof

- Hoogovenslakkengranulatie in het giethuis

- Werking van hoogaluminiumoxideslakken en hoogovens

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- DC elektrische boogoven