Schuimen van slakken in een basiszuurstofoven

Schuimvorming van slakken in een basiszuurstofoven

Bij het maken van staal met een basische zuurstofoven (BOF) wordt een supersonische zuurstofstroom (O2) op het oppervlak van het hete metaalbad geïnjecteerd. De onzuiverheden in het bad zoals koolstof (C), silicium (Si), mangaan (Mn) en fosfor (P) worden geoxideerd en uit het bad verwijderd in de vorm van CO (koolstofmonooxide), CO2 (koolstof di-oxide), SiO2 (silica), MnO (mangaanoxide), P2O5 (fosforpentoxide) en ijzeroxiden door de geïnjecteerde O2. De gasvormige oxiden, die 90% CO en 10% CO2 bevatten, ontsnappen aan de bovenzijde met kleine hoeveelheden ijzeroxide (FeO) en kalk (CaO) stof uit de oven. De andere vloeibare oxiden lossen op met de toegevoegde fluxen die de vloeibare slak vormen, wat de raffinage van het bad verder vergemakkelijkt.

Schuimvorming is een belangrijk fenomeen dat vaak voorkomt wanneer gas door een stroperige vloeistof wordt geblazen. Het is gunstig bij de BOF-staalproductie omdat het het raffinageproces op verschillende manieren ondersteunt. Het zorgt voor een groter oppervlak voor de raffinagereacties en beschermt het vloeibare metaalbad tegen direct contact met de atmosfeer. Het verbetert de kinetiek van de reacties, warmteoverdracht en energie-efficiëntie van het proces. Het vormt het medium voor naverbranding en warmteoverdracht. Het beschermt de vuurvaste bekleding tegen extreme verbrandingseffecten door een afscherming te bieden voor de vuurvaste bekleding en verlengt zo de levensduur van de vuurvaste bekleding. Het fungeert als een gootsteen voor de oxiden van onzuiverheden zoals Mn, Si en P, die uit het vloeistofbad zijn geoxideerd. Bovendien voorkomt het schuimen van slakken dat het vloeistofbad oxideert en maakt het controle over de samenstelling mogelijk. Het fungeert ook als thermische isolator tussen het warme bad en de omgeving en voorkomt zo grote energieverliezen. Het schuimen van slakken in de BOF-staalproductie wordt echter beschouwd als een fenomeen dat moet worden gecontroleerd tot een beperkt volume om de voordelen te behalen.

Er zijn in principe twee vereisten voor het schuimen van slakken. Dit zijn (i) reacties of processen die kleine gasbellen genereren, en (ii) geschikte slakeigenschappen om de bellen als stabiel schuim te behouden. Normaal gesproken hebben gassen die het gevolg zijn van chemische reacties de neiging om de slak te doen schuimen met kleinere bellen, terwijl de injectie van gasfasen zoals O2 en Ar (argon) enz. resulteert in grotere bellen en minder stabiele schuimen.

Schuimen komen veel voor in de BOF die wordt geproduceerd door de gassen in de slaklaag op te vangen. Naarmate de slag vordert, neemt zowel de hoeveelheid slak als de gegenereerde gassen toe, en bijgevolg neemt ook de slakschuimvorming toe. Het schuimen van slakken kan nadelig en gevaarlijk worden wanneer het in grote hoeveelheden wordt gevormd en uit de mond van de convertor overloopt, wat sloppen van het bad wordt genoemd. Daarom moet het schuimen van slakken goed worden gecontroleerd voor een continu en efficiënt productieproces. Een grondig begrip van schuimen en het schuimproces is dus noodzakelijk om het proces te optimaliseren door het schuimen van de slak te minimaliseren.

Slak is het niet-metalen materiaal dat wordt geproduceerd uit de producten van oxidatiereacties (SiO2, MnO, P2O5 en FeO) en oplossende fluxen (kalk en gecalcineerd dolomiet) tijdens het staalproductieproces. Slak kan ook de oxideverbindingen, opgeloste gassen, opgeloste vuurvaste bekleding en vaste deeltjes van onopgeloste fluxen of neergeslagen oxiden/oxideverbindingen bevatten.

Slak heeft een lage dichtheid en drijft dus op het vloeibare metaal. De belangrijkste vereiste van de slak in de BOF-staalproductie is om te functioneren als een pool voor de oxiden van de geoxideerde en verwijderde onzuiverheden om te verzamelen. Verder helpen de samenstelling en temperatuur van deze slakkenpoel de voortgang van raffinagereacties in de convertor. De andere voordelen van het hebben van een slaklaag in de werkende converter zijn het afschermen van het metaalbad van de omgevingslucht, het vertragen van het oplossen van de vuurvaste bekleding van de converter en het regelen van de badtemperatuur.

De slaksamenstelling (meestal in het systeem van CaO–MgO–SiO2–FeO–Al2O3) heeft een directe invloed op de viscositeit, thermische geleidbaarheid, dichtheid en andere eigenschappen, wat een impact heeft op het vermogen van de slak om onzuiverheden uit het vloeistofbad te verwijderen. Slak heeft over het algemeen een hoge viscositeit en een lage dichtheid, waardoor slak op het bulkmetaalbad gaat drijven. Als gevolg van zijn fysieke eigenschappen heeft slak het vermogen om de gasbellen op te vangen die worden geproduceerd door de chemische reacties en geïnjecteerde O2 en slakkenschuim te produceren.

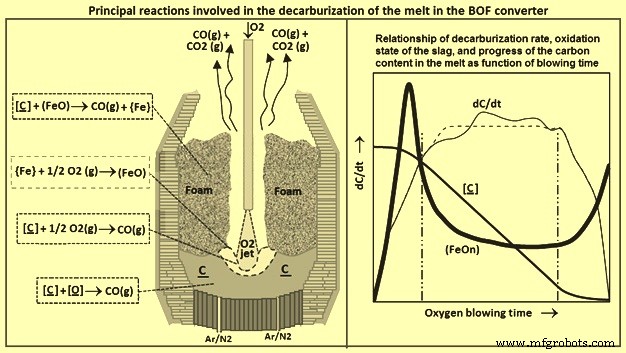

Het slakkenschuim (Fig 1) wordt geproduceerd wanneer het CO-gas wordt gegenereerd en in de slak wordt opgesloten. De ontkoling van het staal is de bron voor het genereren van het schuim. Wanneer de O2-straal het badoppervlak raakt, worden metaaldruppels door het hoge momentum afgescheurd en komen ze in het schuim terecht, waardoor een emulsie van slakken, gas en metaaldruppels ontstaat. In de emulsie heeft de slak veel metaaldruppeloppervlak om mee te reageren, wat de kinetiek van de reacties verbetert. Het proces duurt naar verwachting aanzienlijk langer als er geen emulsie is geweest. De emulsie is van groot belang voor het proces en het is belangrijk om een goede slaksamenstelling te hebben om de schuimvorming onder controle te houden, met een niet te hoge of te lage schuimvorming. De verblijftijd bepaalt de mogelijke reactietijd tussen de slak en de bewegende druppel in de emulsiefase.

De gasontwikkelingssnelheid speelt een belangrijke rol bij de vorming en groei van het schuim. Het gas is een product van het ontkolingsproces. Het verloopt (i) door directe oxidatie aan het metaaloppervlak in de hete plek volgens de vergelijking [C] + 1/2O2(g) =CO(g), (ii) in het schuim, indirect door ijzeroxide dat reageert met metaal druppeltjes volgens de vergelijking [C] + (FeO) =CO(g) + {Fe} waarbij de (FeO) een product is van oxidatie van ijzer (Fe) door zuivere O2 volgens vergelijking {Fe} + 1/2 O2 (g) =(FeO), en (iii) in de smelt, door reactie tussen opgelost O2 en C volgens de vergelijking [C] + [O] =CO(g)..

De ontkoling volgens de reactie onder (i), en ook de oxidatie van Fe volgens de tweede reactie onder (ii), begint onmiddellijk en gaat door gedurende de hele slag, hoewel in het eerste geval met een afnemend tempo, vanwege de voortdurende afname van het C-gehalte aan het metaaloppervlak. De snelheid van Fe-oxidatie is constanter, maar het resulterende FeO-gehalte van de slak neemt uiteindelijk af door een verhoogd verbruik volgens de eerste reactie onder (ii). Aan het einde van de blaasperiode begint het FeO-gehalte in de slak weer te stijgen naarmate de deelname van FeO aan het ontkolingsproces wordt verminderd door het lage C-gehalte van de smelt. Helemaal aan het einde van de slag is de controlerende ontkolingsreactie die in de smelt tussen C en opgelost O2 volgens de reactie onder (iii). Daarom is de ontkolingssnelheid aan het einde van de slag afhankelijk van de massaoverdracht van C van het onderste naar het bovenste deel van de smelt en van opgelost O2 in de tegenovergestelde richting. De belangrijkste reacties die betrokken zijn bij de ontkoling van de smelt in de BOF-converter worden getoond in Fig. 1.

Fig 1 Principe reacties betrokken bij de ontkoling van de smelt in de BOF-converter

Zoals weergegeven in de rechterkant van figuur 1, wordt de maximale ontkolingssnelheid, en dus de maximale gasgeneratiesnelheid, bereikt 25% tot 30% in de blaas, en verloopt in grote mate in het schuim volgens de eerste reactie onder (ii). De snelheid is redelijk constant, waarbij het niveau afhankelijk is van de beschikbaarheid van FeO en de toevoer van metaaldruppels die uit de O2-inslagzone worden uitgestoten. Bij ongeveer 80 % van de slag neemt de gasontwikkeling snel af door een laag C-gehalte in de smelt.

Slakkenschuim is gunstig voor het staalproductieproces in termen van het grote gevormde oppervlak en de bescherming tegen het directe contact van de smelt met de atmosfeer. Normaal gesproken evolueren de fysische eigenschappen van slak ten gunste van schuimvorming tijdens het blazen, en wanneer het samenvalt met hoge gasproductiesnelheden door chemische reacties, kan het schuimen van slak onbeheersbaar worden en over de convertor stromen, waardoor een slopincident ontstaat. Slopen is een schadelijke gebeurtenis en de gevolgen ervan zijn onder meer opbrengstverlies, gezondheids- en veiligheidskosten, schade aan apparatuur en milieuvervuiling.

De procesvariabelen die schuimvorming in de BOF beïnvloeden zijn slaksamenstelling, oppervlaktegassnelheid, badtemperatuur, belgrootte, slakbasiciteit, slakdichtheid, slakviscositeit en slakoppervlaktespanning. Oppervlakkige gassnelheid wordt normaal gesproken gemeten in meter per seconde (m/s) en is de werkelijke gassnelheid vermenigvuldigd met de volumefractie van het gas.

De samenstelling van slakken is een van de belangrijkste procesvariabelen die van invloed zijn op het schuimen, dat tijdens de slag evolueert, in het algemeen in het voordeel van schuimen. Dit is te danken aan het feit dat de fysisch-chemische eigenschappen van de slak, zoals de dichtheid, viscositeit, oppervlaktespanning en basiciteit, variëren met de samenstelling van de slak. Door het schuimen bij zulke hoge oppervlakkige gassnelheden als bij BOF-staalfabricage (d.w.z. groter dan 1 m/s), wordt de vloeistof opgehouden door de gasstroom. Er wordt gesteld dat in deze situatie de lege fractie (VF) sterk afhangt van de oppervlakkige gassnelheid, terwijl ze zwak afhankelijk is van de fysische eigenschappen van slak en vloeistof. Verder worden de vorming en het bestaan van deze gasophoping bepaald door de zwaartekracht en de weerstandskrachten op de vloeistof die door het gas worden uitgeoefend.

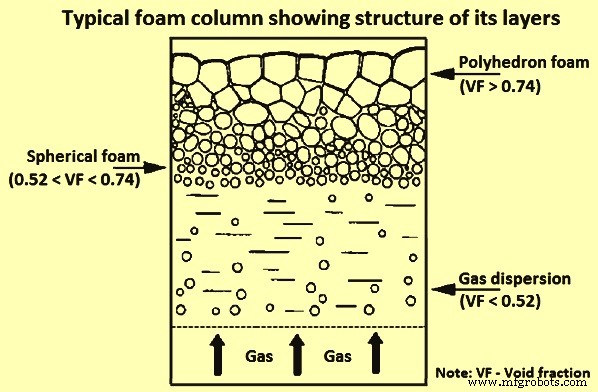

Slakkenschuim wordt gevormd wanneer de gassen die worden geïnjecteerd en gegenereerd door de raffinagereacties tijdens het proces worden gevangen door de slak. Voor slakkenschuimen wordt de hoeveelheid gas die door de slak wordt opgevangen, gemeten door de VF of de gasfractie, en de VF varieert in het algemeen in het bereik van 0,7 tot 0,9. Fig 2 toont een typische schuimkolom met verschillende schuimlagen volgens de VF. Het gecombineerde effect van de zich ontwikkelende fysische eigenschappen van slak tijdens het blazen is in het voordeel van schuimstabilisatie, en wanneer het samenvalt met de hoge mate van ontkoling in de eerste helft van de slag, neemt het volume van het slakkenschuim snel toe.

Fig 2 Typische schuimkolom die de structuur van de lagen laat zien

De schuimindex (FI) is een indicatie van de mate van schuimvorming en is de verhouding tussen de schuimhoogte en de oppervlakkige gassnelheid. De eenheid van de FI is dus de tijd die normaal in het bereik van 0,6 seconden (s) tot 1,3 s ligt. De FI kan dus worden geïnterpreteerd als een maat voor de tijd die de procesgassen nodig hebben om verticaal door het schuim te gaan. Bij een constante O2-toevoersnelheid kan worden aangenomen dat de gassnelheid redelijk constant is tijdens de belangrijkste ontkolingsperiode van de blaas, d.w.z. de schuimhoogte is recht evenredig met de FI.

Een zeer belangrijke eigenschap met betrekking tot de FI is de schijnbare viscositeit van de emulsie. Hoe hoger de schijnbare viscositeit, hoe hoger de FI. Het voor de hand liggende gevolg is dat een verhoogde schijnbare viscositeit automatisch leidt tot een grotere schuimhoogte en bij een voldoende hoge schijnbare viscositeit uiteindelijk het schuim over de convertor begint te stromen, d.w.z. er treedt slobberen op. Een parameter die de schijnbare viscositeit sterk beïnvloedt, is de aanwezigheid van vaste deeltjes. Volgens een onderzoek is er een toename van de fractie vaste deeltjes met slechts 10%, een toename van 50% in de schijnbare viscositeit en een minstens gelijkwaardige toename van de schuimhoogte.

Het effect van de slaksamenstelling op de schuimvorming was het onderwerp van een experimenteel onderzoek, waarbij gebruik werd gemaakt van een CaO-SiO2-FeO-slak in het temperatuurbereik van 1.250 ° C tot 1.400 ° C. De slak bevond zich in een smeltkroes van aluminiumoxide en argon (Ar ) gas werd geïnjecteerd om de slak te schuimen. De waargenomen resultaten op het effect van verschillende parameters op de slakschuimvorming werden uitgedrukt met behulp van FI, dat eerst werd gebruikt voor waterige systemen. De FI heeft de betekenis van gemiddelde reistijd van gas door de schuimlaag en kan worden uitgedrukt door vergelijking FI =delta h/delta Vg, en Vg =Qg/A. Hierin is delta h de verandering van de slakhoogte, en is Vg de oppervlakkige gassnelheid, is Qg de gasstroomsnelheid en is A het dwarsdoorsnede-oppervlak van de container. De FI bleek te veranderen tussen 0,3 s en 56 s voor metallurgische slakken met verschillende samenstellingen. De bovenstaande relatie werd als geldig beschouwd wanneer de VF van het schuim onafhankelijk is van de schuimhoogte. De mate van slakschuimvorming is sindsdien vaak gedefinieerd met behulp van de FI.

Een andere methode voor het berekenen van de FI kan worden uitgedrukt als 'snelheid van verandering van schuimvolume =snelheid van gasontwikkeling of injectie - snelheid van volumeverandering als gevolg van breuk van bellen'. Daarom kan de FI ook worden uitgedrukt in de vorm van vergelijking FI =1/k.e, waarbij 'k' de snelheidsconstante is voor bellenverval en 'e' de gemiddelde VF is. Deze definities van de FI zijn echter voor een stationair systeem, dat een bijna constante gasstroomsnelheid en chemische samenstelling heeft. Om de schuimigheid van de BOF-slak te verklaren, is echter een dynamische FI nodig die rekening houdt met de dynamische aard van de gasontwikkeling en de slaksamenstelling, die wordt weergegeven door FI(d) =f(r).FI waarbij f (r) =(snelheid van gasontwikkeling + snelheid van verandering van slakvolume)/ snelheid van verandering van slakvolume. De FI is een eigenschap van de slak die met de tijd verandert tijdens de slag en die een maximum passeert.

In een ander onderzoek is aangetoond dat de FI gerelateerd is aan de fysische eigenschappen van slakken. Deze relatie laat zien dat de FI toeneemt met de toename van de slakviscositeit, terwijl deze afneemt met de toename van de dichtheid en de oppervlaktespanning van de slak.

Effect van oppervlakkige gassnelheid op schuimvorming van slakken

Het effect van oppervlakkige gassnelheid op het schuimen van CaO-SiO2-FeO-slakken, waar het schuim werd geproduceerd door Ar-gas te injecteren, is bestudeerd. Er is waargenomen dat de schuimhoogte lineair toeneemt met de toenemende oppervlakkige gassnelheid.

In de smeltreductieprocessen werken de converters rond de 0,3 m/s tot 3,0 m/s oppervlakkige gassnelheden. Het schuim waargenomen bij lage oppervlakkige gassnelheden is anders dan dat waargenomen bij hoge gassnelheden. Het schuim bij hoge oppervlakkige gassnelheid (d.w.z. hoger dan 1 m/s) is de geëxpandeerde slak, waarbij het gehele vloeistofvolume gelijkmatig wordt geëxpandeerd in een turbulente en karnende methode. De hoogte van het mengsel en de VF van deze geëxpandeerde slak nemen toe met toenemende oppervlakkige gassnelheid, en het stort onmiddellijk in bij het stoppen van de gasstroom. Aan de andere kant is het schuim dat wordt geproduceerd bij lage oppervlakkige gassnelheden (d.w.z. 0,01 m/s tot 0,1 m/s) als zeepschuim, en dit schuim zakt geleidelijk in elkaar wanneer de gasstroom stopt. Deze waarnemingen blijken geldig te zijn voor hogere oppervlakkige gassnelheden die typisch zijn voor de smeltreductieprocessen, wanneer er geen onopgeloste oxiden zijn die de viscositeit van de slak veranderen.

Aan de andere kant werd in een van de onderzoeken gesuggereerd dat het schuimen bij zulke hogere oppervlakkige gassnelheden zoals aangetroffen bij BOF-staalproductie (d.w.z. hoger dan 1 m/s), de vloeistof wordt opgehouden door de gasstroom. Er wordt gesteld dat in deze situatie de VF sterk afhangt van de oppervlakkige gassnelheid, terwijl ze zwak afhankelijk is van de fysische eigenschappen van slak en vloeistof. Verder worden de vorming en het bestaan van deze gasophoping bepaald door de zwaartekracht en de weerstandskrachten op de vloeistof die door het gas worden uitgeoefend.

Effect van de slaksamenstelling op het schuimen van slakken

De samenstelling van de slak is een van de belangrijkste factoren die van invloed zijn op het schuimen, dat tijdens de slag evolueert, in het algemeen ten gunste van het schuimen. Dit is te danken aan het feit dat de fysisch-chemische eigenschappen van slakken, zoals de dichtheid, viscositeit, oppervlaktespanning en basiciteit, variëren met de samenstelling van de slak.

In een van de onderzoeken is opgemerkt dat de toevoeging van P2O5 de FI enigszins verlaagt, terwijl de toevoeging van S de FI marginaal verlaagt. De FI blijkt significant af te nemen bij toevoeging van CaF2 (calciumfluoride), terwijl deze aanzienlijk is toegenomen bij toevoeging van MgO. Deze waarnemingen zijn gedaan in de studie voor een CaO-SiO2-FeO-slak bij 1.400 ° C, waar de Ar-gasinjectie het schuim heeft geproduceerd. In deze studie is ook waargenomen dat de FI toeneemt met de toenemende deeltjesconcentratie.

Het effect van de toevoeging van FeO en MgO op de FI van CaO-SiO2-FeO-MgO-slakken is het onderwerp geweest van een ander onderzoek. Er is waargenomen dat de FI afnam met toenemend FeO-gehalte tot ongeveer 20% van de FeO-massa in de slak en vervolgens constant bleef tot een massaconcentratie van ongeveer 32% FeO in de slak. De toevoeging van MgO (magnesiumoxide) heeft ook een vergelijkbare trend laten zien als die van FeO door de schuimindex te verlagen door toevoeging aan een 35% CaO-35% SiO2-30% FeO-slak.

Bij het analyseren van de FI-evolutie met de samenstelling van slakken, is het effect van de toevoeging van MnO en P2O5 op de FI ook het overwegen waard. Het effect van MnO- en P2O5-toevoeging aan respectievelijk CaO-SiO2-30FeO-MgO-verzadigde slakken is onderwerp geweest van één studie. Er is waargenomen dat de FI iets afneemt met toenemend MnO in de slak, terwijl deze toeneemt met de toevoeging van P2O5 tot 3% en vervolgens afneemt met de verdere toevoeging van P2O5.

Invloed van temperatuur op schuimvorming van slakken

Het is waargenomen dat het verhogen van de temperatuur van de slak de schuimindex van 35% CaO-35% SiO2-30% FeO-10% MgO-slak verlaagt tijdens een onderzoek dat werd uitgevoerd in het temperatuurbereik van 1.400 ° C tot 1.550 ° C. Deze waarneming kan worden toegeschreven aan de positieve temperatuurcoëfficiënt van oppervlaktespanning en de negatieve temperatuurcoëfficiënt van viscositeit. Het effect van oppervlaktespanning en de viscositeit op het schuimen van de slak is zodanig dat een toename van de oppervlaktespanning het schuim destabiliseert, terwijl de toename van de viscositeit het schuim stabiliseert. Vandaar dat het gecombineerde effect van de bovenstaande twee eigenschappen de FI vermindert met de temperatuurstijging.

Effect van bellengrootte op schuimvorming van slakken

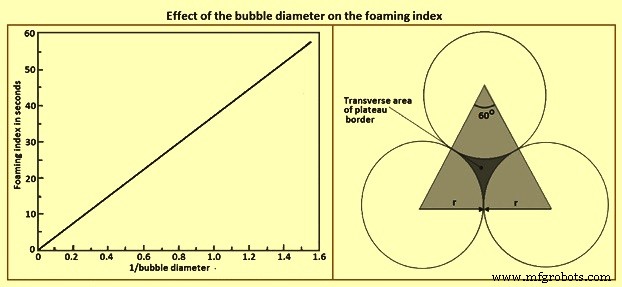

De algemene observatie is dat het schuimen van de slak omgekeerd evenredig is met de grootte van de bellen. Met andere woorden, schuim bestaande uit grotere bellen bezwijkt eerder in vergelijking met schuim dat uit kleinere bellen bestaat. Deze waarneming is onderzocht in een onderzoek door Ar-gas door een mondstuk met meerdere openingen te injecteren in een slak van het badsmelttype. Het schuimen van dezelfde slak door de bellen gegenereerd uit grensvlakreacties is bestudeerd. De gemiddelde bellendiameter van bellen geproduceerd uit het mondstuk met enkele opening was 13,5 mm, terwijl die van het mondstuk met meerdere openingen ongeveer 7,5 mm was. Er is waargenomen dat de gemeten schuimhoogte wanneer de gasinjectie door het mondstuk met meerdere openingen is gegaan ongeveer 70 % groter was dan die gemeten wanneer de gasinjectie door een mondstuk met enkele opening was. De grotere bellen die werden geproduceerd door het injecteren van Ar-gas door het mondstuk met enkele opening, hadden een veelvlakkige vorm. Aan de andere kant, wanneer de bellen zijn geproduceerd uit het CO gegenereerd door de grensvlakreacties, werden de bellen waargenomen als fijne bolvormige gasbellen en was het geproduceerde schuim relatief stabieler. In beide gevallen was de grootte van de bellen echter omgekeerd evenredig met de FI (Fig 3).

Fig 3 Effect van de beldiameter op de FI

Deze waarneming is verklaard door het feit dat het vergroten van de belgrootte de drainage verhoogt. Het is te zien dat het transversale gebied van de plateauranden, zoals weergegeven in figuur 3, de drainagesnelheid beïnvloedt. Met andere woorden, het transversale gebied is groter voor grotere bellen, waardoor de drainage toeneemt in vergelijking met dat voor kleinere bellen. Deze invloed van beldiameter op de FI toont de omgekeerde evenredigheid tussen de belgrootte en de FI, ondanks de verschillende mate van invloed. Bij de BOF-staalproductie wordt het slakkenschuim echter voornamelijk geproduceerd door CO-gas in de slaklaag op te vangen, en in dit geval zijn de snelheid en hoeveelheid CO-productie, turbulente vloeistofstroom en oppervlaktespanning de primaire effecten op de grootte van de bubbels.

Effect van slakbasiciteit op slakschuimvorming

In een studie uitgevoerd op de CaO-SiO2-FeO-slakken om de factoren te onderzoeken die de schuimvorming beïnvloeden, werd het effect van de basiciteit van de slak op de schuimvorming bestudeerd. De observaties die in de onderzoeken zijn gedaan, zijn dat de FI een minimum doorloopt met toenemende basiciteit. Er is een aanvankelijke afname van de FI met toenemende basiciteit die te wijten is aan de afnemende viscositeit en toenemende oppervlaktespanning, aangezien ze een negatief effect hebben op de FI. De CaO-samenstelling bij de minimale FI verwijst naar die van de liquidussamenstelling, die neerslaat bij overschrijding. Vandaar dat na de liquidus-samenstelling verdere toevoeging van CaO neerslaat als vaste 2CaO.SiO2-deeltjes, waardoor de viscositeit toeneemt en daardoor het schuim wordt gestabiliseerd.

Effect van slakdichtheid op schuimvorming

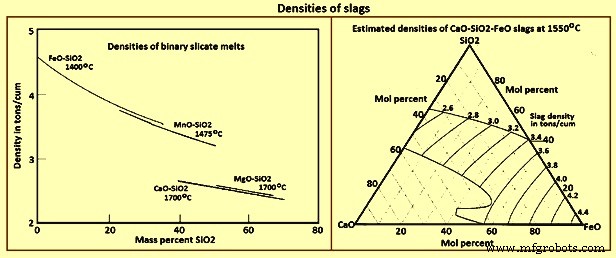

Dichtheid is een andere belangrijke fysieke eigenschap, die een aanzienlijk effect heeft op het schuimen van slakken. Zoals weergegeven in figuur 4, neemt de dichtheid van slakken toe met de accumulatie van slakcomponenten zoals FeO, MnO en MgO, en neemt af met toenemende SiO2 en temperatuur.

Fig 4 Dichtheden van slakken

Daarom neemt de FI af met de accumulatie van FeO, MnO en MgO, en neemt toe met toenemend SiO2-gehalte in de slak. Verder wordt FeO ook in staat geacht om de viscositeit te verlagen met zijn toenemende gehalte in de slak. Deze omgekeerde evenredigheid tussen de FI en de slakkendichtheid wordt in verschillende onderzoeken aangetoond en het is duidelijk dat de schuimindex afneemt met toenemende slakdichtheid, ondanks de verschillende mate van invloed die in verschillende onderzoeken is gevonden.

Effect van slakviscositeit op slakkenschuim

Slakkenviscositeit en de evolutie ervan tijdens het blazen spelen ook een belangrijke rol bij het schuimen van slakken. De viscositeit van een slak wordt voornamelijk bepaald door de netwerkvormers zoals SiO2 en de toevoeging van metaaloxiden, zoals FeO, MgO, MnO en CaO, breekt de netwerkstructuren en vermindert de viscositeit van de slak.

Het is de algemene observatie dat het sloppen plaatsvindt in de eerste paar minuten van de klap tijdens het BOF-staalproductieproces. Dit komt door de toenemende slakviscositeit door lagere temperatuur en de aanwezigheid van onopgeloste kalkdeeltjes aan het begin van het proces, gelijktijdig met de hoge mate van ontkoling. Verder, als het slakkenpad onder de liquidustemperatuur van de slak komt, precipiteren tweedefasedeeltjes. Deze deeltjes van de tweede fase, die kleiner zijn dan de schuimbellen, verhogen de viscositeit van de vloeibare slak die het schuim stabiliseert. Het schuimvolume neemt echter alleen toe met de toename van de viscositeit tot een kritische viscositeitswaarde, waarna het gas zonder schuimvorming door de slak begint te kanaliseren. In verschillende onderzoeken is aangetoond dat de FI toeneemt met de toenemende viscositeit van de slak.

In principe is het effect van viscositeit op de drainage en breuk van bellenfilms in het schuim. De toename van de viscositeit stabiliseert het schuim door de dikte van de bellenfilms te vergroten om de samensmelting van de bellen te vertragen en door de neerwaartse stroom van de vloeistof (d.w.z. vloeistofafvoer) uit de films door de plateauranden te verminderen.

Effect van slakoppervlaktespanning op slakkenschuim

De oppervlaktespanning van een vloeistof bestaat vanwege de cohesiekrachten die door andere moleculen in de vloeistof op de moleculen op het vloeistofoppervlak worden uitgeoefend. Als gevolg hiervan is oppervlaktespanning verantwoordelijk voor de vorming van druppeltjes en voor het vertragen van het ontsnappen van de vloeistofmoleculen. In het geval van BOF-staalproductie wordt de vorming van slak/metaalemulsie en schuim beïnvloed door de oppervlaktespanning van de slak. Verder wordt ook de massaoverdracht tussen slak en metaal in aanzienlijke mate beïnvloed door de oppervlaktespanning van de slak. De oppervlaktespanning van zuiver vloeibaar ijzer is ongeveer 1,8 N/m bij 1.550 ° C, wat ongeveer 25 keer hoger is dan die van water. Integendeel, de oppervlaktespanning van zuivere vloeibare oxiden en slakken is zeer laag, variërend tussen 0,20 N/m en 0,70 N/m.

De oppervlaktespanning van slakken heeft de neiging te variëren met de temperatuur en de samenstelling van de slak. De niet-metalen zoals S, P, O2 en N2 (stikstof) zijn oppervlakte-actief met verschillende sterktes in vloeibaar ijzer. Aan de andere kant verlagen de oxiden, waaronder SiO2, P2O5 en MnO, de oppervlaktespanning van de slak, terwijl Al2O3 (aluminiumoxide) de oppervlaktespanning iets verhoogt.

Grensvlakspanning tussen metaal en slak is ook een belangrijke factor in het BOF-staalproductieproces, vergelijkbaar met de oppervlaktespanning. Vandaar dat de grensvlakspanning de vorming van metaal/slakkenemulsie en massaoverdracht tussen metaal en slak beïnvloedt, vergelijkbaar met het gedrag van oppervlaktespanning. Wanneer de grensvlakspanning bij het slak/metaalgrensvlak laag is, wordt het raffinageproces aangemoedigd door de grensvlakmassaoverdracht en schuim/emulsievorming te ondersteunen, wat voordelig is. Een lage grensvlakspanning kan echter ook de insluiting van slakdruppeltjes door het vloeibare metaal en de sterke hechting tussen de slak en het metaal bevorderen, wat de fysieke scheiding van slak van metaal bemoeilijkt bij het tappen.

Verschillende aan het vloeibare ijzer toegevoegde elementen oefenen verschillende niveaus van invloed uit op de grensvlakspanning tussen het vloeibare metaal en de slak. In het algemeen verlagen bijna alle toegevoegde elementen de grensvlakspanning van vloeibaar ijzer. Bij de BOF-staalproductie worden O2 en S beschouwd als de sterkste oppervlakte-actieve elementen in metaal, wat de grensvlakspanning aanzienlijk verlaagt. Verder worden FeO en MnO beschouwd als de oppervlakteactieve oxidecomponenten in slak die de grensvlakspanning tussen het metaal en de slak verminderen.

Om een badsmeltslak te laten schuimen, is de aanwezigheid van een oppervlakteactieve component zoals P2O5, CaF2, Fe2O3 (ijzeroxide), V2O5 (vanadiumpentoxide) en Na2O (natriumoxide) essentieel. Oppervlakte-actieve verbindingen als zodanig hebben het vermogen om de viscositeit te verlagen en, belangrijker nog, kunnen de oppervlaktespanning van de slak verlagen, waardoor de slak de gassen kan vasthouden en schuim kan produceren.

Een aspect van de invloed van oppervlakte-/grensvlakspanning is het vermogen om de grootte van de bellen te bepalen die worden gegenereerd op het slak/metaal-grensvlak. Door het verhogen van de oppervlaktespanning van de slak en de grensvlakspanning van slak/metaal neemt dus de diameter van de bellen toe, die het schuim destabiliseren. Anderzijds wordt het schuim gestabiliseerd door kleine belletjes die ontstaan wanneer de oppervlaktespanning van het metaal wordt verhoogd. Verder ervaren de bellen van een reeds geproduceerd schuim een verhoogde drainage van hun films met de toename van de oppervlaktespanning. Dit komt door de verhoogde aanzuiging van de vloeistof in de films naar de plateauranden, aangezien de kromming van de bellenfilms toeneemt met de toenemende oppervlaktespanning.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- Zuurstoftank

- Zuurstof

- Hoogovenslak en zijn rol in de werking van de oven

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Vuurvaste bekleding van een basiszuurstofoven

- De rol van MgO bij het voorkomen van voeringcorrosie in ovens met basiszuurstof

- Energie optimaliserende oven

- Hoogovenslakkengranulatie in het giethuis

- Werking van hoogaluminiumoxideslakken en hoogovens

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem