Afvoeropties voor direct gereduceerd ijzer en zijn heet transport

Afvoeropties voor direct gereduceerd ijzer en zijn heet transport

De twee belangrijkste methoden voor het produceren van direct gereduceerd ijzer (DRI) zijn (i) een op gas gebaseerd proces in een oven met verticale schacht en (ii) een op steenkool gebaseerd proces in een roterende oven. In beide processen vinden de reductiereacties plaats in vaste toestand en liggen de maximale oventemperaturen in het bereik van 850 ° C tot 1050 ° C.

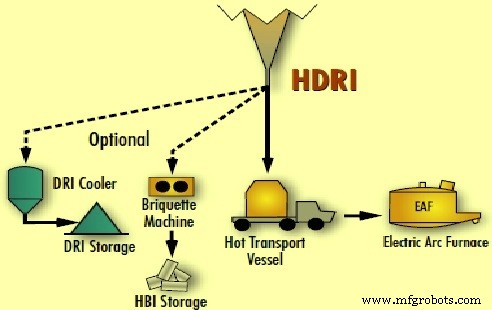

In het op kolen gebaseerde proces wordt de geproduceerde DRI gemengd met kool die nodig is om van DRI te worden gescheiden. Vandaar dat het DRI-char-mengsel wordt gekoeld in een roterende koeler en vervolgens wordt char gescheiden van DRI door het magnetische scheidingsproces. In het geval van ovenprocessen met verticale schacht, zijn er drie afvoeropties beschikbaar, aangezien char niet aanwezig is samen met DRI. Dit zijn koude DRI (CDRI), heet gebriketteerd ijzer (HBI) en heet DRI (HDRI).

De meeste DRI-ovens met verticale schacht zijn gebouwd voor de productie van CDRI. In deze ovens wordt de na reductie geproduceerde DRI in het onderste deel van de oven afgekoeld tot ongeveer 50°C. CDRI wordt tijdelijk opgeslagen in silo's voor passivering voordat het naar een nabijgelegen staalsmelterij wordt getransporteerd voor later gebruik. CDRI heeft het eigendom van automatische ontsteking en heeft speciale voorzorgsmaatregelen nodig tijdens transport en opslag, zoals vereist door de Internationale Maritieme Organisatie (IMO). CDRI is het meest geschikte materiaal voor het continu opladen in de EAF.

HBI wordt nu al meer dan 30 jaar geproduceerd. Het is de gewenste methode om DRI klaar te maken voor opslag en transport door zeeschepen. Voor de productie van HBI wordt hete DRI uit de oven met verticale schacht afgevoerd bij een temperatuur van ongeveer 700 ° C. De hete DRI wordt naar brikettenmachines gestuurd om het samen te persen tot kussenvormige briketten met een typische afmeting van 30 mm x 50 mm x 110 mm. HBI is 50% dichter dan de CDRI en hierdoor wordt de neiging tot heroxidatie van HBI sterk verminderd. Hierdoor kan HBI worden opgeslagen en gehanteerd zonder speciale voorzorgsmaatregelen zoals erkend door de IMO. HBI kan worden getransporteerd en behandeld met behulp van de schrootverwerkingsapparatuur en kan eenvoudig in batch worden geladen in de EAF. HBI kan ook continu worden opgeladen in een EAF met speciaal ontworpen systemen.

HDRI wordt uit de oven met verticale schacht afgevoerd bij een temperatuur van ongeveer 700 ° C en in warme toestand naar de staalsmelterij getransporteerd om DRI direct in een elektrische boogoven (EAF) in warme toestand te laden. Het laden van hete DRI in EAF rechtstreeks vanuit een DRI-oven met verticale as staat bekend als heet laden.

Voordelen van warm opladen

Heet opladen biedt twee grote voordelen. Dit zijn vermindering van het energieverbruik en verbetering van de productiviteit van EAF. Momenteel hebben de meeste staalsmelterijen over de hele wereld warmlaadsystemen voor de EAF. Tegenwoordig hebben staalsmelterijen toevoersystemen voor EAF die kunnen kiezen tussen koude of warme materialen. De energiebesparing treedt op bij het opladen van HDRI omdat er minder energie nodig is in de EAF voor het verwarmen van de DRI tot zijn smelttemperatuur. De vuistregel is dat het elektriciteitsverbruik met ongeveer 20 kWh/tCS wordt verminderd voor elke verhoging van de laadtemperatuur van DRI met 100 deg C. De minimale besparing bij het opladen van warme DRI bij meer dan 600 ° C in de EAF is dus 120 kWh/tCS. Een bijkomend voordeel van de elektrische energiebesparing is de vermindering van het elektrodeverbruik, aangezien er een lineair verband is. De besparing in het elektrodeverbruik van de orde van 0,5 tot 0,6 kg/t vloeibaar staal wordt verwacht.

De productiviteitstoename van EAF als gevolg van heet DRI-laden is aanzienlijk, aangezien het gebruik van hete DRI de tap-tot-taptijd en daarmee de warmteduur verkort. Vergeleken met het opladen van koude DRI, wordt een productiviteitsverhoging tot 20% bereikt met hete DRI-laden. Het gebruik van HDRI leidt ook tot een verlaging van het specifieke vuurvaste verbruik. De besparing in het vuurvaste verbruik ligt in de orde van 1,8 tot 2 kg/t vloeibaar staal.

Er zijn ook voordelen voor het milieu van warm DRI-laden. Door de voelbare warmte in de DRI vast te houden in plaats van deze naar de atmosfeer af te voeren, wordt de totale uitstoot op twee manieren verlaagd. Ten eerste vermindert de lagere vraag naar elektriciteit de uitstoot van elektriciteitscentrales per ton geproduceerd staal. Ten tweede, voor die EAF's die gebruik maken van koolstofinjectie, resulteert een lagere energiebehoefte in de EAF in minder CO2 die wordt uitgestoten.

Vervoer van HDRI

Het transport van HDRI is op verschillende manieren van cruciaal belang. De moeilijkheid bij het transport van HDRI is niet alleen dat het materiaal heet is, maar ook dat het in een niet-oxiderende atmosfeer moet worden bewaard. Het is een kritische vereiste omdat de transportmethode van HDRI van de DRI-schachtoven naar de EAF HDRI kan leveren zonder de kwaliteit van de DRI nadelig te beïnvloeden. Het moet ook maximale operationele flexibiliteit bieden. Daarnaast moet het systeem betrouwbaar, onderhoudsvriendelijk en eenvoudig te bedienen zijn.

Er zijn vier alternatieven die commercieel beschikbaar zijn voor het transport van HDRI. Elk van deze alternatieven heeft zijn beste toepassing, afhankelijk van factoren als transportafstand, opstelling van componenten en transportcapaciteiten. Deze vier alternatieven worden hieronder beschreven.

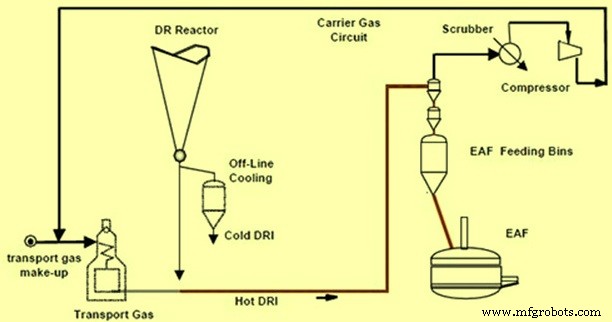

HYTEMP-proces – Dit proces is ontwikkeld door Tenova HYL en geïnstalleerd in de Ternium Monterrey Plant in 1998 en is een pneumatisch transportproces voor het transport van HDRI. Het systeem werkt door een transportgas (een inert gas of het procesgas zelf) te gebruiken om de HDRI door een pneumatische leiding naar een opvangbak boven de EAF te voeren. Het transportgas wordt uit het circuit verwijderd en teruggevoerd naar de DR-fabriek en HDRI wordt in de opslagtank geladen voor continue toevoer naar de EAF. In dit systeem is er geen mechanisch onderdeel. De fijne deeltjes uit de DR-schachtoven worden met het klonterige materiaal meegevoerd en dempen de transportleiding. Deze boetes worden ook in de EAF in rekening gebracht, samen met DRI-klontjes in de EAF, waardoor de opbrengst wordt verhoogd. Het systeem wordt schematisch weergegeven in figuur 1.

Fig 1 Schema's voor Hytemp-proces

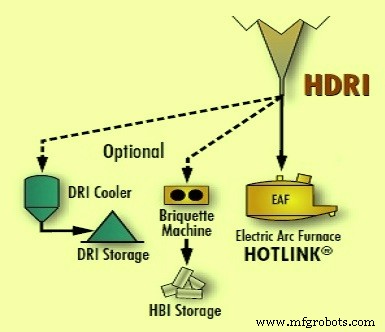

HOTLINK-proces – Dit proces maakt voornamelijk gebruik van zwaartekrachttransport en is ontwikkeld door Midrex. Dit proces maakt gebruik van dezelfde technologie die wordt gebruikt voor zwaartekrachttoevoer van HDRI voor HBI-productie. De HDRI uit de DRI-schachtoven wordt afgevoerd naar een buffervat buiten en boven de staalsmelterij. Vanuit deze bufferbak wordt HDRI rechtstreeks door zwaartekracht naar de EAF gevoerd. HOTLINK-modules zijn uitgerust om om het even welke verstoorde omstandigheden via de surge bin aan te kunnen. Dit systeem levert HDRI aan de EAF volgens de vraag van de EAF. Het HOTLINK-proces wordt gebruikt wanneer de afstand tussen de DRI-schachtoven en de EAF minder dan 40 meter is. Het proces wordt schematisch weergegeven in Fig 2

Fig 2 Schema's van het HOTLINK-proces

Heet transportbandsysteem

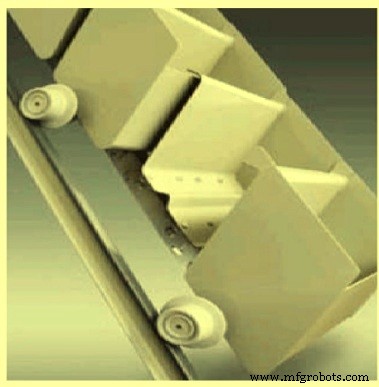

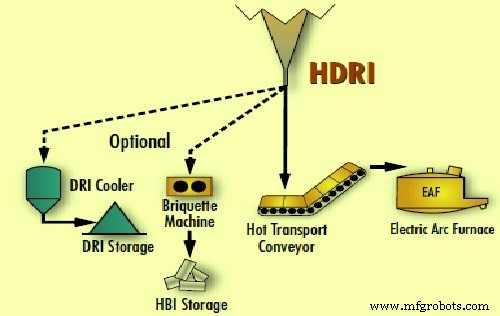

Waar de staalsmelterij niet grenst aan de DRI-schachtoven (meer dan 40 m maar minder dan 100 m), wordt een geïsoleerde mechanische transportband gebruikt voor het transport van HDRI naar de staalsmelterij. In dit geval wordt DRI uit de DRI-schachtoven afgevoerd naar een volledig gesloten en geïsoleerde transportband, ontworpen om temperatuurverlies te minimaliseren en deoxidatie te voorkomen. De transportband heeft speciaal gevormde pannen die een soortgelijke vorm hebben als emmers (Fig 3). De gesloten kap van de transportband bevat een tussensysteem. De transportband zorgt voor een betrouwbare werking tegen redelijke kosten. De HDRI wordt toegevoerd aan een van de twee HDRI-bakken die zich boven de EAF bevinden. Wanneer een van deze bakken HDRI afvoert naar de EAF, wordt de tweede bak gevuld met de HDRI door de transportband. Het schema van het transportbandsysteem voor warm transport wordt getoond in Fig. 4.

Fig 3 Hot DRI-transportband

Fig 4 Schema's van het transportbandsysteem voor warm transport

Vervoer met warmtransportschepen

Als de afstand tussen de DRI-schachtoven en EAF meer dan 100 meter is of als één DRI-schachtoven twee of meer staalsmelterijen moet voeden, kan het transport van HDRI worden gedaan met behulp van geïsoleerde vaten, normaal gesproken met een capaciteit van 60 ton tot 90 ton. Vanuit de DRI verticale oven wordt het vat via een luchtdichte buis gevuld. Nadat een vat is gevuld, de pijp is gesloten en een ander vat begint te vullen, wordt het gevulde vat op rails of op vrachtwagens naar de staalsmelterij getransporteerd. Essar-staal was in de jaren negentig een pionier in het gebruik van warmtransportschepen. Schema's van transport van HDRI door hete transportschepen wordt getoond in figuur 5.

Fig 5 Schema's van transport van hete DRI per heet transportvat

Productieproces

- Een geavanceerd koelsysteem voor computers en batterijen

- Direct gereduceerd ijzer en zijn productieprocessen

- Finex-proces voor de productie van vloeibaar ijzer

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Generatietransport en gebruik van walsweegschaal

- Energie-efficiëntie en ijzer- en staalproductie

- Hoogoven en zijn ontwerp

- Geologie, prospectie en exploratie van ijzerertsafzettingen

- Sintertechnologie voor ijzererts en optimalisatie van het ontwerp van sintermachines

- Eigenschappen en samenstelling van ruwijzer

- Heet en koudwalsproces