Afwijkingen en storingen van walsrollen

Afwijkingen en storingen van walsrollen

Rollen zijn wisselende onderdelen van een walserij die worden gebruikt om de doorsnede en vorm van het materiaal dat wordt gewalst te verkleinen. Het zijn zwaar belaste onderdelen van een walserij en zijn onderhevig aan slijtage. Ze worden zowel in de molens voor platte producten als in de molens voor lange producten gebruikt. De walsen zijn het meest kritische onderdeel van de walserijen en de prestatie van de walserij hangt sterk af van de kwaliteit en de prestatie van de walsen.

De rollen werken onder zware omstandigheden en hun toepassing vereist een optimale combinatie van verschillende eigenschappen zoals slijtvastheid en taaiheid enz. Tijdens het walsen worden de rollen zwaar belast en het contactgebied tussen de rol en het materiaal dat wordt gewalst, lijdt aan slijtage. Rollen moeten ook bestand zijn tegen zowel mechanische als thermische fluctuaties waaraan ze doorgaans worden blootgesteld tijdens het walsen. Rollen hebben dus een beperkte campagneduur. Nadat het campagneleven voorbij is, moeten de rollen worden verwisseld om door te kunnen gaan met rollen. De toestand van het oppervlak is een van de criteria die de rolwisseling bepalen.

Rollen die uit de walserij worden verwijderd, worden in de walserij / walsslijperij gekleed en klaargemaakt voor een nieuwe walscampagne in de wals. Rollen worden weggegooid wanneer hun diameter de minimale weggooidiameter bereikt.

Walserijen vragen in toenemende mate walsen die in staat zijn om de vorm en het profiel veel langer te behouden met als doel de lengte van de walscampagnes te verlengen. Normaal gesproken wordt de levensduur van rollen van een walserij beperkt door geplande weggooien van rollen. Ondanks zorgvuldige aandacht van de walsleverancier en ook tijdens de werking van de walserij, treden er echter afwijkingen en walsstoringen op tijdens het gebruik. Een rolstoring is een grote catastrofe in de walserij die niet alleen leidt tot gedeeltelijk of volledig verlies van de walsen, maar ook tot verwijdering van resulterende kasseien in de wals, tot stilstand van de wals en schade aan walsapparatuur. Al deze hebben een nadelige invloed op de prestaties van de molen. Rolstoringen moeten daarom worden vermeden.

Er kunnen verschillende redenen zijn voor de rolafwijkingen en storingen. Sommige van de redenen zijn toe te schrijven aan de walsfabrikant, terwijl andere redenen zijn toe te schrijven aan de walserijen. Rolstoringen kunnen ook optreden vanwege redenen die kunnen worden toegeschreven aan zowel de walsfabrikanten als de walserijen.

Redenen die kunnen worden toegeschreven aan de fabrikant van de rollen zijn de interne defecten van de rollen, waaronder niet-uniforme hardheid, overmatige restspanning, onredelijke microstructuur, lage materiaalsterkte, structuurtransformatie om interne spanning te vormen, of losse krimp om het effectieve laadoppervlak te verkleinen, enz. Redenen want rolstoring kan ook een onjuist koelsysteem omvatten dat thermische spanning in de rol veroorzaakt, wat leidt tot breuk van het vat. Rolafwijkingen kunnen ook rolbreuk veroorzaken. Andere redenen voor rolstoringen zijn onder meer een onredelijk ontwerp van de rollen en de rolgroeven, overmatige vervorming in een enkele doorgang, diepe brandscheuren, vermoeidheid en spatten enz. Enkele van de belangrijke redenen voor rolafwijkingen en -storingen worden hieronder beschreven.

Roldefecten en afwijkingen

Gaatjes en porositeiten zijn de defecten die aan de oppervlakte kunnen verschijnen, of ondergronds kunnen zijn. Gaten kunnen rond of onregelmatig van vorm zijn, met of zonder een glanzende binnenkant. Ze zijn willekeurig verspreid op het rolvat van koelgegoten rollen. Een glanzend interieur wordt vaker gezien bij ondergrondse defecten en duidt op ingesloten gas zonder blootstelling aan lucht om oxidatie te laten plaatsvinden. Het gas kan afkomstig zijn van de malcoating of zelfs van vuurbarsten in de koelmal. Alternatieve oorzaken van soortgelijke defecten, gewoonlijk bekend als porositeit, zijn een gebrek aan interdendritische voeding tijdens het stollen of mogelijk gasontwikkeling afkomstig uit de smelt. In sommige gevallen worden bij statische gietijzeren rollen de gaten ‘opgevuld’ met restvloeistof en worden ze gezien als harde plekken met een cirkelvormige omtrek. Deze functie veroorzaakt problemen met de oppervlaktekwaliteit, maar leidt zelden of nooit tot catastrofale storingen. Deze defecten worden beschouwd als een rolfout.

Niet-metalen insluitsels zijn een rolafwijking. Niet-metalen insluiting kan van verschillende grootte en uiterlijk zijn. Er zijn verschillende bronnen mogelijk voor niet-metalen insluitsels zoals het insluiten van slakken of flux of vreemde deeltjes die uit de mal of gietapparatuur komen. Dit is een rolafwijking en beïnvloedt de kwaliteit van het oppervlak, maar leidt normaal gesproken niet tot massale rolstoringen.

Harde en zachte plekken op de rollen zijn oppervlakte- en/of ondergronddefecten. Deze defecten verschijnen als cirkelvormige of halfronde, witte of grijze vlekken in het schaalmateriaal en zijn harder of zachter dan het omringende basismetaal. Ze verschijnen normaal gesproken niet als een gelokaliseerd enkel defect, maar tasten over het algemeen een groot deel van het rollichaam aan. Dit voorkomen is beperkt tot spun cast rolls waarvoor verschillende verklaringen kunnen worden gegeven. Harde plekken laten een concentratie van gescheiden ijzercarbiden zien, terwijl zachte plekken carbidearme of met grafiet verrijkte gebieden laten zien. Een oorzaak is waarschijnlijk het segregatie-effect dat wordt veroorzaakt door een gasbel, die vlak voor de definitieve stolling door de centripetale kracht door het schaalmetaal wordt geduwd. Het gas is afkomstig van een plotselinge ontleding van het kristalwater dat zich in het bindmiddel van het bekledingsmateriaal bevindt. Andere redenen kunnen verband houden met overmatige trillingen van de mal tijdens spingieten, wat de segregatie tijdens het stollen aan het vast/vloeibaar grensvlak beïnvloedt. Dit is een rolafwijking die kan leiden tot oppervlaktemarkering van het materiaal dat wordt gewalst, maar niet tot ernstige storingen tijdens het gebruik.

Rolhardheidsvariaties

In het geval van rollen zijn correcte hardheidsmetingen moeilijk te verkrijgen en de lineaire relatie van hardheid tot andere eigenschappen is altijd tot op zekere hoogte beperkt. Dit komt omdat rolmaterialen een grote variatie in samenstelling en structuren hebben. Daarom zijn hardheidsmetingen meer verwarrend dan nuttig in het geval van rollen. De opvattingen van rolfabrikanten en rolgebruikers over hardheidsmetingen zijn altijd van elkaar verschillend geweest.

Alleen de oppervlaktehardheid kan niet-destructief in een rol worden gemeten. Deze tweedimensionale meting wordt algemeen beschouwd als representatief voor het driedimensionale volume achter het oppervlak. Maar in de rol bestaat er een hardheidsgradiënt als gevolg van macroscopische en microscopische variaties veroorzaakt door gieten (afnemende stolsnelheid met toenemende afstand tot het oppervlak) en warmtebehandeling (afnemende koelsnelheid met toenemende afstand tot het oppervlak tijdens afschrikken in relatie tot tijd-temperatuur- transformatiecurven). Verdere hardheidsdiepten worden beïnvloed door de samenstellingen en de warmtebehandelingsmethoden.

Ook rolmateriaal is extreem hard en wordt daarom sterk beïnvloed door werkharden (op de draaibank of de slijpmachine) en ontlaten (op de slijpmachine). Hardheid heeft invloed op slijtvastheid. Maar het is ook niet juist dat alles beter wordt met een hogere hardheid. Andere parameters hebben wel een grotere invloed op de rolprestaties, zoals samenstelling, microstructuur en de restspanningen.

Verder is er een hardheidsvariatie op het roloppervlak in het geval van rollen, aangezien het oppervlak van een rolcilinder vrij groot is. Ook kan, nadat de rol is gebruikt voor enig walsen in de molen, de ongelijkmatigheid van de hardheid toenemen, aangezien het centrale deel van de rol, dat in contact staat met het hete materiaal dat wordt gewalst, wordt getemperd waardoor de hardheid afneemt.

Overblijvende spanningen

Rollen hebben normaal gesproken restspanningen. Deze restspanningen zijn tweedimensionaal aan het oppervlak en driedimensionaal in het volume. Aan het oppervlak is de radiale spanning nul en de longitudinale spanning (axiale) is ook nul aan de rand van de trommel. In het hoofdgedeelte van het vat zijn axiaal en omtrek (tangentieel) gelijk in teken en grootte. Op de hartlijn, dicht bij het axiale gebied van de rol, zijn tangentiële en radiale spanningen gelijk in grootte en teken. Hier wordt de relatie tussen longitudinale en tangentiële/radiale spanning gegeven door de relatie tussen roldiameter en lengte. Welke spanning de materiaalsterkte van de rol overschrijdt, veroorzaakt een spontane breuk van de rol. De breuk kan loodrecht op de axiale richting staan als de longitudinale spanning eerst te hoog is, of de breuk kan in axiale richting optreden als de tangentiële/radiale spanning eerst te hoog is.

Restspanning heeft een grote invloed op de sterkte van de rollen. De compressiesterkte verhoogt de vermoeiingssterkte, vermindert de verspreiding van scheuren en vermindert de schuifspanning op het oppervlak van de rolcilinder en de uitharding van het werk. Trekrestspanning kan rolbreuk veroorzaken. Druk- en trekrestspanningen in een rol compenseren elkaar over de dwarsdoorsnede van de rol. Het juiste niveau van restspanningen is vereist om in rollen te worden gecontroleerd.

Rolschade door enkele belasting en thermische breuk

Rolschade kan ook worden veroorzaakt door één enkele lading. Telkens wanneer de rol in de walserij wordt geplaatst en het walsen begint, warmt het walsoppervlak op tot een gemiddelde temperatuur, die na enige walstijd stabiliseert. Gedurende deze periode bestaat er een temperatuurgradiënt in de rol met heter buiten en koeler binnen. Door deze temperatuurgradiënt heeft het buitenste deel van de rol meer thermische uitzetting dan het binnenste. Hierdoor ontstaat thermische spanning in de rol met drukspanning buiten en trekspanning binnen. De thermische trekspanning draagt bij aan de resterende trekspanning en als de totale trekspanning de sterkte van het materiaal bereikt, wordt een scheur geïnitieerd die het startpunt is voor het falen van de rol. Hoe lager de begintemperatuur van de rol wanneer deze in de molen wordt geplaatst; hoger is het risico van thermische breuk.

In het geval van thermische breuk wordt de loop gebroken waarbij radiaal georiënteerde breuklijnen zichtbaar zijn waarvan de oorsprong op of nabij de as van de loop ligt. De breuk staat loodrecht op de rolas en treedt meestal dicht bij het midden van de looplengte op. De thermische breuk houdt verband met het maximale temperatuurverschil tussen het oppervlak en de as van de rolcilinder. Het temperatuurverschil kan worden veroorzaakt door een hoge verwarmingssnelheid van het walsoppervlak als gevolg van slechte walskoeling of zelfs een storing van de walskoeling of een hoge doorvoer aan het begin van de walscampagne. Dit temperatuurverschil tussen de buitenste zone en het binnenste deel van de rol veroorzaakt thermische spanningen die worden gesuperponeerd op de bestaande restspanningen in de rol. Een temperatuurverschil van 70 graden C tussen het buitenoppervlak en de as van de rol veroorzaakt bijvoorbeeld extra thermische spanningen in de lengterichting van ongeveer 1.100 kg/cm2 tijdens de kritieke fase na het opstarten van de walscampagne. Zodra de totale longitudinale trekspanningen in de kern de uiteindelijke sterkte van het kernmateriaal overschrijden, wordt een plotselinge thermische breuk geïnduceerd. Dit kan een freesfout of een rolfout zijn.

In feite zijn er drie factoren die belangrijk zijn voor thermische breuk. Dit zijn (i) thermische gradiënt, (ii) sterkte en integriteit van het materiaal van de kern, en (iii) restspanningen. In feite is de sterkte van het kernmateriaal van de rol lager; hoger is het risico op thermische breuk.

Restspanning heeft een grote invloed op de thermische breuk. Restspanningen zijn altijd drukspanning buiten en trekspanning in het binnenste deel van de rol. Deze spanningen worden verminderd in alle gebieden waar groeven in de rol worden gefreesd, maar blijven hoog in de gebieden tussen de groeven. Wanneer deze rollen tijdens het walsproces worden opgewarmd, wordt thermische spanning toegevoegd aan restspanning en wanneer de totale trekspanning (maximaal tussen de groeven) de sterktegrenzen van het materiaal bereikt, vindt thermische breuk plaats tussen de groeven.

Mechanische en fysieke schade aan rollen

Rollen kunnen ook mechanische schade hebben. Mechanische schade in rollen kan optreden door lokale mechanische overbelasting. Het is vrij gebruikelijk om enkele inbraken, kneuzingen, indrukken op de rollen te vinden. Dit gebeurt wanneer vreemd materiaal de rollen binnenkomt samen met het materiaal dat wordt gerold. De schade aan de rol vindt plaats wanneer de hardheid van het vreemde materiaal hoog is of de afmeting groot genoeg is om een diepe indruk op de rollen te veroorzaken. In het geval van een diepe rolafdruk, wordt het noodzakelijk om de rollen te bewerken.

Fysieke schade aan de rollen kan van verschillende soorten zijn. Deze worden hier beschreven.

Peeling is een van de afwijkingen in de rollen. Tijdens het walsen wordt binnen de walsbreedte een dunne laag oxide gevormd op het walsoppervlak. Gedeeltelijke verwijdering van alleen deze oxidelaag staat bekend als peeling. Deze afbladdering kan gemakkelijk worden geïdentificeerd als het wordt waargenomen als zilverachtige omtrekstrepen van het moederrolmateriaal, vermengd met blauw/zwarte oxidestrepen die nog steeds aan het roloppervlak hechten. De oxidelaag op het roloppervlak groeit als functie van de temperatuur van het roloppervlak bij het verlaten van de rolbeet en de tijd van blootstelling aan lucht bij verhoogde temperatuur. Deze oxidelaag is onderhevig aan wisselende schuifspanningen als gevolg van het verschil in oppervlaktesnelheid van het materiaal dat wordt gewalst en de rol. Zodra de vermoeiingssterkte van deze oxidelaag is overschreden, begint het afpellen van deze laag. Afpellen wordt gekenmerkt zolang alleen de oxidelaag wordt weggeschoven terwijl het basisrolmateriaal intact blijft en de schuifkrachten blijft weerstaan. Het optreden van dit fenomeen hangt af van de walsomstandigheden, waaronder de oppervlaktetemperatuur van het materiaal dat wordt gewalst (wat in sterke mate de aard en hardheid van de aanslag bepaalt), walsreductie, walskoeling en de lengte van de walscampagne. Het schillen van de rol is een molenfunctie.

Kneuzingen of mechanische markeringen zijn lokale inkepingen op de rolcilinder in combinatie met door hitte veroorzaakte kneuzingen, vuurscheuren en drukscheuren binnen of buiten de rolbreedte. Deze markeringen zijn voornamelijk te zien op de werkrollen van de achterste afwerkstands van de walserijen. Deze worden veroorzaakt door lokale extreme overbelastingen die verband houden met kasseien, gevouwen en/of koude uiteinden van materiaal dat wordt gewalst, vreemde voorwerpen of dikkere kalkdeeltjes die door de rolspleet zijn gegaan. Al deze afwijkingen kunnen bij hoge rolsnelheid zowel hoge druk als vervorming en wrijvingswarmte veroorzaken. Deze omstandigheden kunnen plaatselijke oppervlaktebeschadigingen op de rollen veroorzaken. Ze zijn het gevolg van afwijkingen in de walserij als het walsproces uit de hand loopt.

Banding is een afwijking van de rollen. Het zijn de sterk afgepelde heldere gebieden die op de werkrol verschijnen en in de omtreksrichting zijn georiënteerd en vaak in de vorm van banden met een zeer ruw oppervlak. Banding verschijnt meestal op ICDP-werkrollen (onbepaald gekoeld dubbel gieten) in de vroege afwerkingsstands van warmwalserijen, zelfs na vrij korte campagnetijden. Banding is ook mogelijk, wanneer hoge verchroomde werkrollen worden gebruikt na langere looptijden in dezelfde kritische stands en posities. Als gevolg van de wisselende wrijvingskrachten in combinatie met wisselende thermische belastingen die de hete vermoeiingsschuifsterkte van het schaalmateriaal overschrijden, ontwikkelen zich parallelle oppervlaktescheuren in de diepte van primaire vuurscheuren en planten ze zich voort totdat de door vuurscheuren veroorzaakte gebieden van de rol worden afgeschoven. Zodra het roloppervlak plaatselijk is aangetast, worden pieken van schuifkrachten geïnduceerd die leiden tot een zeer snelle ontwikkeling van afgepelde banden rond de rolcilinder. De verwijderde laag heeft een diepte van ongeveer 0,1 mm tot 0,2 mm, wat min of meer overeenkomt met de diepte van de primaire brandscheuren. Dit voorval heeft voornamelijk te maken met de omstandigheden in de molen.

Het lassen van materiaal dat wordt gewalst, vindt plaats op de rolcilinder, voornamelijk op de werkrollen van de achterste afwerkstatieven, vooral bij het rollen van dunne kalibers. Een hoge specifieke walsdruk in combinatie met een lage walstemperatuur zijn basisvoorwaarden voor het lassen van het te walsen materiaal op het walsoppervlak. Met name afwijkingen in het rollen, zoals keien, plooien en gevouwen uiteinden van het materiaal dat wordt gewalst, veroorzaken extreem hoge drukken die het vastkleven van het materiaal aan de rol bevorderen. Zo wordt een verhoogde plastische vervorming van het roloppervlak in de vorm van inkepingen, of zelfs spatten, veroorzaakt in deze overbelaste gebieden waar ernstige hitteontwikkeling brandscheuren of kneuzingen veroorzaakt. Een verkeerde keuze van de rolkwaliteit voor de laatste afwerkingsstandaards kan leiden tot catastrofale vasthechting. Deze schade wordt veroorzaakt door fabrieksomstandigheden.

Omtrekgolfachtige krasgroeven kunnen op het oppervlak van de loop samenvallen met de rand van het materiaal dat in platte molens wordt gerold. De mate hangt af van de variatie in breedte van het materiaal dat wordt gewalst vóór een rolwisseling. Dit uiterlijk wordt meestal waargenomen op werkrollen van de vroege afwerkingsstandaards. Dit wordt veroorzaakt door een verhoogde weerstand tegen vervorming van de rand van het materiaal dat wordt gewalst in combinatie met hoge reductiesnelheden in de vroege afwerkingsstandaarden. Als de rand van het te walsen materiaal aanzienlijk kouder is dan het midden en als er harde aanslag op de rand aanwezig is, veroorzaakt een hogere specifieke belasting verhoogde plaatselijke slijtage op het roloppervlak. Dit komt vaker voor bij het walsen van roestvast staal met hooggelegeerde walssoorten. Dit is een molengerelateerd voorval.

Soms wordt door de afwijkingen in de walserij een groot koppelmoment opgebouwd door de aandrijfmotoren. De grote momentopbouw vindt plaats aangezien de motoren altijd sterk en krachtig onderdeel van de molen zijn. Door de opbouw van het enorme koppelmoment treedt er uitval van de rolhals op, aangezien de rolhals meestal het zwakste deel van het hele systeem is. Wanneer de rolhals breekt, vertoont deze een typische structuur van een snelle, brosse barst waarbij het breukgebied normaal onder een hoek van 45 graden ten opzichte van de axiale richting helt. Vermoeidheid-torsiebreuken van rolhalzen zijn echter zeldzaam tijdens normaal rollen.

De astap van de rol kan een dwarsdoorsnede bezwijken. Het begint over het algemeen aan de onderkant van de straal naast het vat. Het breukvlak volgt de straal en gaat dan verder in de zijkant van de loop, en schuift een deel van het eindvlak van de loop weg. Onder schokbelastingsomstandigheden kan de piekbelasting de ultieme buigsterkte van het kernmateriaal overschrijden en treedt breuk op, meestal op het meest belaste dwarsdoorsnede-oppervlak. In het geval dat een rol verkeerd is gehanteerd door te laten vallen of door onjuist gebruik van de draagstang tijdens het wisselen van de rol, kunnen rolhalzen barsten of vaker kapot gaan door breuk. Het feit dat een stuk van de loop aan de astap is bevestigd, duidt op een fout in het gebruik. Dit is een fabrieksfout.

Het falen van de astap kan plaatsvinden als gevolg van de buigbreuk. Breuklijnen beginnen aan de buitenkant en verspreiden zich over de hele dwarsdoorsnede, vooral beginnend in het filetgebied en heel vaak na vermoeiingsscheurpropagatie. Dit falen komt voort uit hoge buigbelastingen die de uiteindelijke buigsterkte of vermoeiingssterkte van de astap overschrijden. Het is over het algemeen beperkt tot 2-Hi werkrollen van elke kwaliteit in warmwalsinstallaties. Dit soort breuk kan worden veroorzaakt door (i) hoge rolbelastingen in combinatie met een zwak rolontwerp, (ii) rolafwijkingen met extreme buigkrachten, (iii) onvoldoende rolkwaliteit wat betreft de sterkte van de astap, en (iv) een kerfeffect als gevolg van een te kleine afrondingsstraal, omtrekgroeven en vermoeiingsscheuren veroorzaakt door corrosie enz. Dit is ofwel een frees- of walsfout.

In het geval van een astapfout door het koppel aan het aandrijfuiteinde, helt het breukvlak naar de rolas en kan het een volledige afschuifbreuk vertonen, die vrij vaak een kegelvormige breuk vormt. Dit type breuk treedt op aan het aandrijfuiteinde, beginnend bij het zwakste gedeelte, dat vaak de gespleten ringuitsparing is, die zich voortplant naar het midden van de hals, of vanaf de wortel van de spade-uiteinderadius. Dit gebeurt wanneer het koppel aan het aandrijfuiteinde de torsiesterkte van het astapmateriaal heeft overschreden. De sterkte van de astap wordt ook beïnvloed door het kerfeffect van scherpe radii, d.w.z. in de gespleten ringuitsparing, of andere spanningsverhogers zoals radiale boorgaten. De belasting kan normaal zijn voor het ontwerp en de werking van de wals, in welk geval het rolmateriaal moet worden bijgewerkt of de belasting kan groter zijn dan de standaardbewerking van de wals, wat op zijn beurt hoger is dan de torsieweerstand van het walsmateriaal. Overbelasting kan worden ervaren door verschillende omstandigheden, zoals (i) een fabrieksstalling als gevolg van een sticker, (ii) rolafwijkingen zoals lassen van materiaal dat wordt gewalst, verkeerde vooraf ingestelde rolspleet enz., en (iii) onjuiste montage van de aandrijfas, hetzij door de walserij, hetzij door onjuiste bewerking van het aandrijfuiteinde. Dit is over het algemeen een fout in de molen.

Het falen van de astap kan ook te wijten zijn aan de versleten en vastgelopen lagers. Er kunnen kerfsporen of diepe krassen ontstaan op de astap in het gebied van het lager, zowel langs de as als in de omtreksrichting. Er kunnen ook inkepingen en insluitsels zijn van fragmenten van walshuid of andere vreemde materialen. Andere schade kan oxidatie en erosie van het grondoppervlak onder het lager zijn. Rotatiesporen en vuurscheuren kunnen zichtbaar zijn in het lagergebied en in extreme gevallen kan thermische breuk van de nek het gevolg zijn. Scheuren kunnen zich ook voortplanten vanuit de olie-injectiegaten. Ontoereikende, beschadigde of zelfs ontbrekende afdichtingen zorgen ervoor dat water, kalk en andere vreemde deeltjes in de opening tussen de binnenste lagerring en de astap kunnen binnendringen. De diepe krassen langs de as worden veroorzaakt door vuil tussen het lager en de tap die in het oppervlak graaft wanneer het lager wordt verwijderd voor rolslijpen. Een te lage vetviscositeit en een verkeerde speling tussen lager en tap samen met vreemde deeltjes kunnen oppervlaktebeschadiging en slijtage veroorzaken wanneer de binnenste lagerring rond de roltap beweegt als gevolg van microslippen. Dit kan zelfs leiden tot koudlassen en cohesie tussen de astap en het lager plus verstopping van smeergaten. Het resultaat kan zijn hoge wrijvingsbelastingen, vuurscheuren door de geproduceerde hitte en een vastgelopen lager. Overmatige slijtage van de astap, gebrek aan smering, elliptische bewerking of onjuiste montage van de nekring of een ander gebrek aan afdichting kan ervoor zorgen dat het koelwater van de molen onder het lager doordringt en corrosie veroorzaakt. Dit is een fabrieksfout.

Brandscheuren

Brandscheuren zijn thermoshockscheuren die zich onder een zeer scherpe afkoelsnelheid op het roloppervlak vormen. Wanneer het verwarmde roloppervlak met een thermische gradiënt loodrecht op het roloppervlak tijdens de omwenteling van de rol wordt afgeschrikt door het koelwater, wordt oppervlaktetrekspanning opgebouwd. Wanneer de trekspanning de treksterkte van het rolmateriaal bereikt, ontstaan er scheuren (vuurscheuren). Deze scheuren ontstaan alleen onder trekspanning.

Een brandscheurpatroon op het oppervlak van rollen die worden gebruikt voor warmwalsen met waterkoeling van rollen is heel normaal. Het helpt bij het verbeteren van de rolbeet. Brandscheuren kunnen zich echter ontwikkelen tot diepere scheuren, waardoor rolfalen als gevolg van spatten kan ontstaan. Het brandscheurpatroon is afhankelijk van de sterkte van het rolmateriaal. Hoger is de sterkte van het rolmateriaal, hoe breder het brandscheurnetwerk en dieper zijn de brandscheuren. Het ergste type brandscheuren vindt plaats wanneer de molen stopt met het hete materiaal tussen de rollen en de waterkoeling aan blijft. Het effect is ernstiger in de voorbewerkingsgroep van stands. Bij een plotselinge stopzetting van de molen met grote kasseien, is het noodzakelijk om de rolkoeling onmiddellijk te stoppen en de rol op een normale manier te laten afkoelen zonder af te koelen om diepe brandscheuren te voorkomen. Ook bij een plotselinge stopzetting van de frees met grote kasseien, is het raadzaam om het walsoppervlak te inspecteren op diepe scheuren voordat de frees opnieuw wordt gestart.

Er zijn meestal drie soorten brandscheuren. Het zijn (i) bandvuurbarsten, laddervuurbarsten en (iii) gelokaliseerde vuurbarsten.

Bandvuurscheuren komen overeen met de breedte van het materiaal dat wordt gerold en met de contactboog tussen de werkrol en het materiaal dat wordt gerold. Het uiterlijk van deze scheuren is van het gebruikelijke mozaïektype, maar het heeft een grotere maaswijdte dan een conventioneel vuurcraquelépatroon. Bij een freesstop kan het te walsen materiaal geruime tijd in contact blijven met de werkwalsen. De temperatuur van het roloppervlak stijgt snel in het contactgebied en warmte dringt dieper door in het rollichaam. De opgewekte thermische spanningen overschrijden de hete vloeigrens van het rolmateriaal. Wanneer het materiaal dat wordt gewalst wordt verwijderd en de rollen worden opgetild, koelt het roloppervlak af en door de samentrekking van dit gelokaliseerde gebied begint het oppervlak te barsten. De ernst van de scheuren is afhankelijk van de contacttijd en de afkoelsnelheid. Dit is een fabrieksfout.

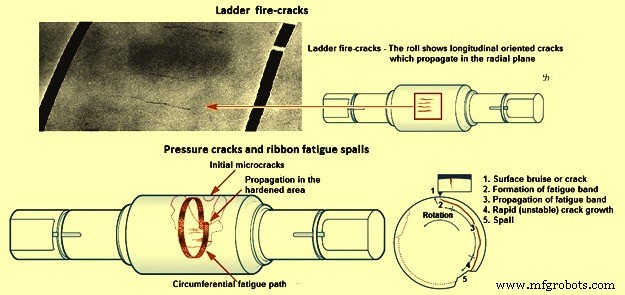

Laddervuurscheuren (Fig 1) bevinden zich binnen een omtreksband op de loop van de rol. Dit zijn in de lengterichting georiënteerde scheuren die zich in radiale vlakken voortplanten. Dit type vuurwerk kan ontstaan door een gebrek aan koeling, bijvoorbeeld door verstopte koelsproeiers. Door de uitgesproken warmte-penetratie in het rollichaam zijn deze vuurscheuren veel dieper dan normaal vuurscheuren. Dit is een fabrieksfout.

Fig 1 Ladderbrandscheuren en drukscheuren op de rollen

In het geval van gelokaliseerde vuurbarsten vertoont de loop lokale delen van vuurscheuren, soms samen met inkepingen of zelfs plaatselijke splinters. Deze scheuren treden op wanneer de combinatie van mechanische en thermische spanningen binnen deze lokale gebieden over de vloeigrens van het materiaal van het vat gaat en tijdens de daaropvolgende afkoeling overdreven worden. Afwijkingen in de frees zoals een kneuzing door impact, lassen van materiaal dat wordt gewalst, krimpen (knijpen) van rand of staart van materiaal dat wordt gewalst, zijn mogelijke redenen voor dit soort schade. De combinatie van vuurscheuren en drukscheuren maakt deze schade zeer gevaarlijk omdat het lintmoeheid kan veroorzaken (Fig 1) of zelfs onmiddellijk afspatten. Dit is een fabrieksfout.

Rolvermoeidheid

Rollen worden ook beschadigd door vermoeidheid. De schade door vermoeiing kan aan de oppervlakte of ondergrond beginnen. Het probleem van vermoeiing in de rollen kan ontstaan door hoge belastingen in de molens. Typisch voorbeeld van vermoeiingsstoringen zijn de loop van de profielwalsrollen (Fig 2). Ook corrosiemoeheid kan een probleem zijn. Met corrosiemoeheid is er helemaal geen veilige werking en is er geen vermoeidheidslimiet. Corrosiemoeheid kan worden verminderd door de nominale spanningen te verminderen door het rolontwerp en hoge resterende compressiespanningen te optimaliseren. Een ander punt dat verband houdt met de corrosiemoeheid is dat er helemaal geen veilige werking is en dat er geen vermoeidheidsgrens is. Corrosie-moeheidsbreuk is het gevolg van afwisselende spanning en tijd.

Soms, na een koelprobleem in de molen, vertoont de rol wat vuurbarsten in de omtrek, die met enige diepte de dwarsdoorsnede van de rol echt verminderen, en door hoge belasting kan de rol breken onder de conditie van lage cyclusmoeheid.

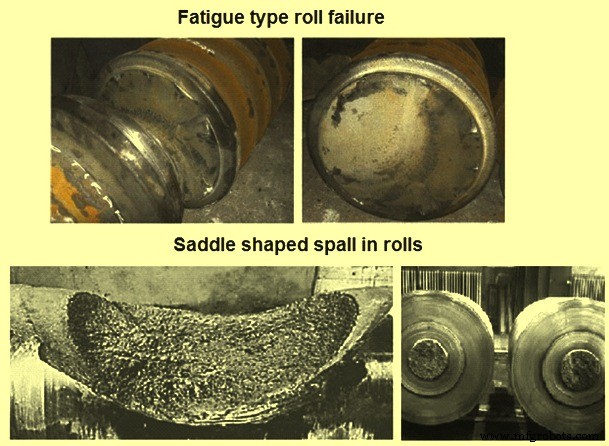

Fig 2 Rolfout bij vermoeidheidstype en zadelvormige spalling in rollen

Spalling

Spalling kan een andere reden zijn voor het falen van de rol. Er zijn twee verschillende soorten spalls in de rollen. De ene begint bij een aanvankelijke oppervlaktescheur, terwijl de andere begint bij de ondergrond. Oppervlaktescheuren worden normaal gesproken veroorzaakt door lokale overbelasting en alle soorten rolafwijkingen, inclusief abnormale rolomstandigheden. Wanneer de plastische vervorming op het roloppervlak groter is dan het materiaal van de rol toelaat, ontstaat er een barst.

Spalls die dodelijke rolschade zijn, hebben altijd de neiging om te gebeuren met een relatief laag aantal omwentelingen. Dit betekent dat scheurinitiatie, scheurvoortplanting en uiteindelijk afbrokkelen zich kunnen ontwikkelen in één enkele voortschrijdende campagne.

Er zijn vijf soorten spalls. Dit zijn (i) zadelscheurtjes, (ii) drukscheuren en lintmoeheidsspatten, (iii) schaal/kern-interface-binding gerelateerde spatten, (iv) spatten als gevolg van onvoldoende schaaldiepte, en (v) vatrand spatten.

Zadelvormige vermoeidheidssplinters (Fig 2) ontstaan in het kernmateriaal onder het schaal/kern-interface en breken uit naar het oppervlak van de loop. Variabele intensiteit van vermoeiingslijnen is te zien in de diepe delen van de spall die de voortplantingsrichting van de kern naar het vatoppervlak aangeeft. Deze spatten komen voor in werkrollen met een kern van grafietijzer en bevinden zich voornamelijk in het midden van de loop. Spalling wordt veroorzaakt door hoge cyclische belastingen als gevolg van grote reducties bij het rollen van dunne dikte en harde materialen. Deze belastingen veroorzaken hoge wisselspanningen op het kernmateriaal, voorbij de vermoeiingsgrens, en er beginnen zich veel microscheurtjes te vormen die een progressieve verzwakking van het kernmateriaal veroorzaken. In de volgende fase komen deze microscheuren samen en planten ze zich voort naar en door de schaal naar het oppervlak van de loop, wat aanleiding geeft tot de grote en typische zadelafbraak. Hoge resterende trekspanningen die tijdens de fabricage thermisch in de kern worden geïnduceerd, bevorderen dit type rolbeschadiging.

In het geval van drukscheuren en lintmoeheid spalls (Fig 1), worden aanvankelijk een of meer drukscheuren gevormd in een gebied met lokale overbelasting, op of nabij het oppervlak van de cilinder. Een dergelijke scheur is gewoonlijk evenwijdig aan de rolas georiënteerd, maar plant zich voort in een niet-radiale richting. In de volgende fase plant een vermoeiende, kattentongachtige breukband zich geleidelijk voort in een omtreksrichting die min of meer evenwijdig loopt aan het oppervlak van de loop. De voortplantingsrichting is tegengesteld aan de richting van de rolrotatie. Voortplanting ontwikkelt zich binnen het werkoppervlak van de rol, geleidelijk toenemend in diepte en breedte, gevolgd door een grote afschilfering van het bovenliggende vatoppervlak. Hoge lokale belastingen aan voorranden, kasseien of verdubbeling van het uiteinde van het materiaal dat wordt gewalst, overschrijden de afschuifsterkte van het schaalmateriaal en veroorzaken de scheur. Daaropvolgend walsen vermoeit het materiaal en de scheur plant zich voort totdat er een enorme spontane afsplintering optreedt.

In het geval van dubbel gegoten rollen, scheidt een groot gebied van omhulselmateriaal zich van de kern volgens het zwak gehechte grensvlak totdat een gebied van volledige metallurgische binding is bereikt. Op dit punt plant de breuk zich snel voort naar het oppervlak van de loop, wat resulteert in een grote spall. Tijdens het gieten van een rol is het doel om de volledige metallurgische binding tussen de schaal en het kernmetaal te bereiken. Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.

Productieproces

- Dunne plaat gieten en rollen

- Generatietransport en gebruik van walsweegschaal

- Universele balken en het rollen ervan

- Walsen van staal in Hot Strip Mill

- Inzicht in het walsproces in een walserij voor lange producten

- Basisprincipes van het walsen van staal

- Walserij Rolls and Roll Shop

- Rolpenponsen:gebruik en toepassingen

- De nuances van Mill Turn and Turn Mill:kijk dichterbij!

- De molenmachine en zijn verschillende subcategorieën

- Heet en koudwalsproces