Generatietransport en gebruik van walsweegschaal

Generatie transport en gebruik van walsweegschaal

Walshuid is het schilferige oppervlak van heet bewerkt staal en wordt gevormd door de oxidatie van het staaloppervlak tijdens herverhitting, conditionering, warmwalsen en warmvervormen. Het is een van de afvalstoffen die in staalfabrieken worden gegenereerd en vertegenwoordigt ongeveer 2% van het geproduceerde staal. Het is een harde, brosse coating van verschillende afzonderlijke lagen ijzeroxide, gevormd tijdens de verwerking van staal en voornamelijk samengesteld uit ijzeroxiden en kan verschillende hoeveelheden andere oxiden en spinellen, elementen en sporenverbindingen bevatten. Het schilfert gemakkelijk van het staal af.

Kenmerken van walshuid

Walshuid is normaal gesproken aanwezig op gewalst staal en wordt vaak aangezien voor een blauwgekleurde primer. De zeer hoge oppervlaktetemperatuur gecombineerd met hoge walsdrukken resulteren in een glad, blauwgrijs oppervlak.

Bij visuele inspectie ziet de walshuid eruit als een zwart metaalpoeder dat bestaat uit kleine deeltjes en spanen. Zijn fysieke toestand is vast en in poedervorm. Het soortelijk gewicht van walshuid ligt in het bereik van 5,7 tot 6,2. Het smeltpunt van de walshuid is ongeveer 1370 ° C en het kookpunt is ongeveer 2760 ° C. Het heeft een stabiele toestand en is onoplosbaar in water en alkaliën, maar oplosbaar in de meeste sterke zuren. Het wordt normaal geclassificeerd als niet gevaarlijk afvalmateriaal. Afb. 1 toont een stapeltje walshuid.

Fig 1 Klein stapeltje walshuid

De grootte van de walshuid varieert normaal van stofgrootte in microns tot gewoonlijk 6 mm. De gemiddelde walshuid die wordt verkregen tijdens het heet bewerken van staal heeft een ijzergehalte variërend van 68 % tot 72 %. Het ijzer in de walshuid is aanwezig in verschillende chemische vormen, zoals hieronder aangegeven.

- Magnetiet, Fe3O4, van karakteristieke blauwgrijze 'staalachtige' kleur.

- Een extreem dunne buitenste laag van hematiet, Fe2O3.

- Het binnenste gedeelte van het magnetiet bevat fijne metaalkorrels en soms resterend ijzeroxide als FeO, meestal zwart gekleurd.

Walshuid kan C, Si, Ca, Na, Al, Mn en andere metaaloxiden bevatten. De toegestane limiet voor het oliegehalte in de walshuid is minder dan 1% voor alle toepassingen behalve batterijen en smeltladingen waarvoor tot 3% is toegestaan. Typische chemische analyse van walshuidmonster wordt gegeven in Tab 1.

| Tab 1 Typische chemische basissamenstelling van walshuid | |

| Element | Waarde in % |

| Fe | 71.0 |

| P | maximaal 0,06 |

| S | max. 0,10 |

| Al2O3 | 1.0 max |

| SiO2+CaO | 1,5 max |

| Oplosbare tolueen | 0,5 max |

| Ti | max. 0,05 |

| V | max. 0,05 |

| Cr | 0,0072 |

| Mn | 0,0059 |

| Co | max. 0,05 |

| Ni | 0,0034 |

| Ku | 0,0011 |

| Nb | max. 0,05 |

| Mo | 0,0008 |

| Sn | max. 0,05 |

Verwijderen en verzamelen van walshuid

Walshuid wordt gewoonlijk verwijderd door proceswater dat wordt gebruikt voor ontkalking, wals- en materiaalkoeling en andere doeleinden. Het wordt opgevangen met koelvloeistof en smeerolie en normaal in een opvang-/bezinktank gehouden. Het wordt vervolgens teruggewonnen door zwaartekrachtscheidingstechnieken

Analyse van walshuid

De bulkchemische samenstellingsanalyse van walshuid wordt normaal gesproken uitgevoerd met behulp van röntgenfluorescentie [XRF]-spectrometrie met de fused-beadtechniek of met de oorspronkelijke stof. Voor de methode met gesmolten parels wordt typisch een 0,5 tot 1 g portie fijngemalen en ontstoken walshuid gemengd met alkaliboraat [b.v. lithiummetaboraat] in de verhouding 1:10 (monster:boraat) en het mengsel wordt gesmolten en gegoten tot een ronde glasparel. Wanneer de oorspronkelijke stof wordt gebruikt, wordt deze fijngemalen en gemengd met een bindmiddel. Het resulterende testmonster wordt vervolgens onderworpen aan multi-elementanalyse door XRF-spectrometrie met behulp van gevestigde kalibratie.

Het FeO-gehalte wordt afzonderlijk bepaald door een natchemische procedure, waarbij een deel van de fijngemalen walshuid onder niet-oxiderende omstandigheden wordt opgelost in zoutzuur en het resulterende ijzer (II) in oplossing wordt bepaald door redoxtitratie, b.v. met kaliumdichromaat. Het metallisch ijzergehalte wordt bepaald door het metallisch ijzer op te lossen in broom-methanol en, na verdamping van het oplosmiddelmengsel, wordt het residu opgelost in zwavelzuur en het ijzer wordt bepaald door redoxtitrimetrie na reductie van ijzer (III) tot ijzer (II). Er zijn geen bestaande EN-normen voor de multi-elementanalyse van walshuid door XRF-spectrometrie of voor de bepaling van FeO door redoxtitrimetrie. Er is echter een verwante ISO-norm [ISO 5416:2006] voor de bepaling van metallisch ijzer in direct gereduceerd ijzer die kan worden toegepast op walsschalen.

Multi-elementanalyse van walshuid geeft de totale concentraties van de hoofdbestanddelen van het product, maar geeft geen indicatie van de identiteit van de afzonderlijke verbindingen of chemische fasen die aanwezig zijn, d.w.z. de walshuidminerologie. Kwantitatieve fase-analyse van alle belangrijke chemische fasen die aanwezig zijn in walshuid kan alleen worden bereikt door middel van röntgendiffractie [XRD]-analyse in combinatie met Rietveld-gegevensanalyse. De geïdentificeerde mineralogische fasen die aanwezig zijn in walshuid zijn hematiet (Fe2O3), magnetiet (Fe3O4) en wustiet (FeO). De belangrijkste variatie in de mineralogie van walshuid zit in de relatieve verhoudingen van de ijzeroxidefasen van hematiet, magnetiet en wustiet. De relatieve concentraties hiervan kunnen variëren afhankelijk van de thermische geschiedenis (houdtijd, verwarmingssnelheid, eindtemperatuur, zuurstofpotentieel enz.) van het stalen substraat. De concentraties van andere elementen in walshuid zijn afhankelijk van de samenstelling van het staalsubstraat met betrekking tot legeringselementen.

Molenhuid en corrosie

In het gewalste product dat uit de wals komt, is walshuid gewoonlijk minder dan 1 mm dik en hecht aanvankelijk aan het staaloppervlak en beschermt het tegen atmosferische corrosie, op voorwaarde dat er geen breuk optreedt in deze coating. Als walshuid een gelijkmatig goed hechtende bedekking op het stalen gedeelte is, zou het een ideale beschermende barrière vormen. Helaas is walshuid niet uniform en wordt deze ook niet goed vastgehouden.

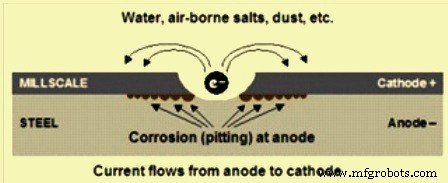

Walshuid is minder reactief (edeler) dan het onderliggende staal, en consistent met het gedrag van twee verschillende metalen bij contact, zal het meer reactieve metaal (in dit geval staal) oxideren (roesten) ten koste van het minder reactieve metaal (molenschaal).

Omdat het elektrochemisch kathodisch is voor staal, veroorzaakt elke breuk in de walshuidcoating versnelde corrosie van staal dat bij de breuk wordt blootgesteld. Walshuid is dus een tijdje een zegen totdat de coating breekt door het hanteren van het staalproduct of om een andere mechanische reden. Wanneer de walshuid van het oppervlak van het substraatstaal springt, barst de coating en kan vocht binnendringen. Hierdoor kan een galvanische reactie optreden die resulteert in putcorrosie (roest) aan het basisstaal. Dit resulteert in een groei van de corrosie onder de schaal en veroorzaakt verder scheuren in de coating en stelt grotere gebieden bloot en dus meer corrosie. Het mechanisme van de door walshuid veroorzaakte corrosie wordt getoond in figuur 2.

Fig 2 Mechanisme van door walshuid veroorzaakte corrosie

Walshuid is hinderlijk wanneer het staal moet worden verwerkt. Elke coating die erop wordt aangebracht, is verspild, omdat deze met de schaal loslaat als er met vocht beladen lucht onder komt. Alle walshuid moet worden verwijderd om een uniform en schoon oppervlak van het substraatstaal te krijgen voor elke toepassing van een coating op het staal.

Met de hand verwijderen van walshuid is vrijwel onmogelijk. Het is buitengewoon vervelend en tijdrovend om reinigingsmethoden voor elektrisch gereedschap te gebruiken. Geen van deze twee methoden geeft een goede basis om te beginnen. Staal van de warmwalserijen heeft geen oppervlakteprofiel, wat het belangrijkst is voor de algehele hechtsterkte en integriteit van het coatingsysteem. Walshuid wordt normaal gesproken van het stalen oppervlak verwijderd door vlamreiniging, beitsen of stralen. Deze methoden verwijderen de walshuid en zorgen voor een oppervlakteprofiel dat het coatingsysteem zijn ontwerpvereisten geeft. Coaten over walshuid, hoe verleidelijk ook, is een zinloze oefening, aangezien de aanwezigheid van walshuid op het staaloppervlak de corrosie van het onderliggende staal versnelt.

Gebruik en recycling van walshuid

Walshuid verwijst naar een vorm van bijproduct dat wordt gemengd met water, meestal een koelmiddel dat wordt gebruikt in verschillende processen voor het vormen van staal. Hoewel dit materiaal een hoog ijzergehalte van 68-72 % bevat, wordt het zeer goedkoop verkocht als industrieel afval in de vorm van ijzeroxide, in plaats van verzameld via een recyclingproces. Het grootste deel van de walshuid in een staalfabriek wordt gerecycled bij de productie van ijzerertssinter of ijzerertspellets die worden gebruikt voor de reductie in een ijzeroven of als koelmiddel in een staaloven. Recycling op walshuid vindt ook plaats door het te briketteren na vermenging met een bindmiddel. Naast deze verschillende andere toepassingen voor walshuid zijn ontwikkeld. De belangrijkste toepassingen van walshuid worden hieronder opgesomd.

- Gebruik in sinterladingmix

- Gebruik bij het pelletiseren van voer

- Gebruik in briketvorm bij het maken van staal met een vlamboogoven

- Negatieve elektrode voor alkalinebatterijen

- Voorbereiding en gebruik van katalysatoren

- Bij de productie van cementklinker

- Bij de voorbereiding van zwaar beton en zware toeslagstoffen

- Samengestelde contragewichten voor wasmachines

- Bij de productie van ferrofosfor en ferromolybdeen

- In staalgieterij en warmtebehandeling van gietstukken

- Bij het maken van vloeimiddel voor het lassen van elektrodecoating

- Synergetisch middel voor mengmest en materiaal voor fosfaatmest

- Bij de productie van ijzerpoeder voor poedermetallurgie

- Bij de productie van frictiematerialen

- Bij de vervaardiging van gekleurd glas

- Bij de productie van ijzeroxidepigmenten

- In de methode om minerale wol te maken

- In de pigmentprecursor van ijzeroxideverf

- Als materiaal voor afscherming van elektromagnetische straling

- Als onderdeel van materialen voor wegenbouw

- Bij de bereiding van sommige vuurvaste mengsels

- Bij de behandeling van water en grond

- Bij de productie van exotherme poeders

Problemen met betrekking tot verzending van walsweegschaal

Walshuid wordt steeds meer als bulklading verhandeld. Om de walshuid geschikt te maken voor vervoer over zee, wordt de voorraad echter altijd in de haven verzameld uit verschillende bronnen, met verschillende deeltjesgroottes vanwege de manier waarop het materiaal eerder is behandeld, wat ertoe leidt dat individuele voorraden niet homogeen zijn. Dit geeft aan dat geen twee zendingen dezelfde kenmerken hebben, ook niet als ze uit dezelfde haven of verlader komen. Het is ook een lading die het water gemakkelijk afvoert en zich ophoopt op de bodem van een voorraad om een 'natte basis' te vormen.

Walshuid wordt effectief op dezelfde manier verhandeld als primair gedolven ijzererts, aangezien de fysieke aard van walshuid vergelijkbaar is met primair gedolven ijzererts. Er moet echter worden opgemerkt dat de walsweegschaal geen echte 'bulk cargo shipping name' (BCSN) is onder de IMSBC (International Maritime Solid Bulk Cargoes) Code. Het is een lading die niet in de IMSBC-code staat. IMO (International Maritime Organization) Circulaire DSC.1/Circ.63 van 12 oktober 2010 stelt dat fijn ijzererts een lading is die vloeibaar kan worden en daarom een ‘Group A’ lading is. 'Groep A'-lading onder de IMSBC-code is een lading die vloeibaar kan worden als deze wordt vervoerd bij een vochtgehalte dat hoger is dan de vervoerbare vochtigheidslimiet (TML). De voorwaarden van deze circulaire zijn ook van toepassing op walshuid, ook al wordt walshuid normaal gesproken in droge toestand vervoerd met een vochtgehalte onder de TML.

Hoewel de walslading niet is opgenomen in de IMSBC-code, specificeert paragraaf 1.3 van de IMSBC-code dat niet-geregistreerde ladingen, zoals walshuid, alleen mogen worden geladen op voorwaarde dat deze vergezeld gaat van een certificaat dat is afgegeven door de nationale bevoegde autoriteit, met vermelding van de geschiktheid van de goederen voor zeevervoer, van het land van de laadhaven.

De IMSBC-code waarschuwt ook voor het potentiële risico van vloeibaarmaking van alle fijnkorrelige minerale ladingen die worden vervoerd met een inherent vochtgehalte, ongeacht of de lading al dan niet specifiek is geïdentificeerd als een 'Groep A'-lading in de code. Bijlage 3, lid 2.1 van de code vermeldt; “Veel fijnstofladingen kunnen bij een voldoende hoog vochtgehalte gaan vloeien. Dus elke vochtige of natte lading die een deel van fijne deeltjes bevat, moet vóór het laden worden getest op stromingseigenschappen.”

Walshuid heeft fijne deeltjes met een aanzienlijk inherent vochtgehalte en valt daarom onder de reikwijdte van deze bepaling. Daarom worden ladingen op walsschaal behandeld als ladingen die vloeibaar kunnen worden, tenzij uit testen anders blijkt. Voor 'Groep A'-ladingen vereisen SOLAS (veiligheid van mensenlevens op zee) en de IMSBC-code dat verladers de kapitein een certificaat van het vochtgehalte en de TML bezorgen voorafgaand aan het laden.

De walshuid vertoont vaak een ‘natte basis’. Dit gebeurt wanneer het materiaal goed wegloopt en water ophoopt op de bodem van de voorraad. Door deze afwatering kunnen de bovenste delen behoorlijk ‘droog’ lijken. Door de natte basis van walshuid is het van vitaal belang dat eventuele vochtbemonstering voorafgaand aan het laden niet alleen gericht is op het oppervlak van eventuele voorraden, en dat een volledig representatief monster wordt genomen. De noodzaak van representatieve bemonstering is ook van vitaal belang voor de bepaling van de TML, vooral vanwege de variabele aard van het materiaal. Om voorraden te bemonsteren zijn mechanische graafmachines nodig, aangezien handmatig in de palen graven onmogelijk is.

Ten slotte, vanwege de hoge dichtheid van deze lading, zijn de trimvereisten zoals beschreven in de Code dat deze vlak moet worden getrimd voor de reis om het gewicht gelijkmatig over de tanktop te verdelen. Ladingen met een natte basis zijn gevoelig voor ladingverschuiving als de bodem vloeibaar wordt en de bovenkant van de stuw met hoge dichtheid vrij wordt om over de natte basis te schuiven. De enige remedie daarvoor is goed trimmen.

Productieproces

- Kenmerken en gebruik van W-Ag-legering

- Verschillende soorten stoten en hun gebruik

- Rolpenponsen:gebruik en toepassingen

- De nuances van Mill Turn and Turn Mill:kijk dichterbij!

- De molenmachine en zijn verschillende subcategorieën

- Verschillende soorten non-ferro metalen en hun gebruik

- Soorten meet- en markeergereedschappen en hun gebruik

- Lijst met Benchwork-handgereedschappen en hun gebruik

- Verschillende soorten meetinstrumenten en hun toepassingen

- Verschillende soorten schroevendraaiers en hun toepassingen

- Soorten sleutels en hun gebruik