Walsen van staal in kleine en middelgrote walserijen

Het walsen van staal in kleine en middelgrote walserijen

Het walsen van staal bestaat uit het passeren van het materiaal, gewoonlijk rollend materieel genoemd, tussen twee rollen die met dezelfde omtreksnelheid in tegengestelde richtingen worden aangedreven (d.w.z. één met de klok mee en de tweede tegen de klok in) en op een zodanige onderlinge afstand dat de onderlinge afstand iets kleiner is dan de dikte van het staalprofiel dat ze binnenkomt. In deze omstandigheden grijpen de rollen het materiaal vast en leveren het verminderd in dikte, vergroot in lengte en waarschijnlijk enigszins vergroot in breedte. Dit is een van de meest gebruikte processen van alle metaalvormingsprocessen, vanwege de hogere productiviteit, nauwkeurige controle van het gewalste product en lagere bedrijfskosten. Met walsen kan een product worden geproduceerd dat over de gehele lengte een constante dwarsdoorsnede heeft. Veel vormen en secties kunnen worden gewalst door het staalwalsproces.

Het walsen van staal is een metaalvormingsproces dat wordt gebruikt voor plastische vervorming van het staal. Plastische vervorming wordt veroorzaakt door de drukkrachten die door de roterende rollen worden uitgeoefend. Hoge drukspanningen zijn het gevolg van de wrijving tussen de rollen en het oppervlak van het staalmateriaal. Het staalmateriaal wordt geperst tussen het rollenpaar dat in een rolstandaard is gemonteerd, waardoor de dikte van het te walsen staal wordt verminderd en de lengte wordt vergroot.

Stalen profielen worden over het algemeen in verschillende passages gewalst, waarvan het aantal wordt bepaald door de verhouding van het aanvankelijke invoermateriaal en de uiteindelijke dwarsdoorsnede van het eindproduct. Het dwarsdoorsnede-oppervlak wordt bij elke passage en vorm verkleind en de grootte van het rollend materieel nadert geleidelijk het gewenste profiel.

Meestal wordt het walsen gedaan bij hoge temperatuur, wat heet walsen wordt genoemd, vanwege de vereiste grote vervormingen. Warmwalsen resulteert in een gewalst product dat normaal gesproken spanningsvrij is. Schaalvorming is echter een groot probleem tijdens warmwalsen, waardoor het moeilijk is om de maatnauwkeurigheid te behouden.

De uiteindelijke maatkwaliteit van het gewalste product wordt bepaald door de walsinstallaties in de afwerkingswals. De maatnauwkeurigheid in het eindproduct is afhankelijk van vele factoren, waaronder de oorspronkelijke afmetingen van het materieel, de volgorde van de roldoorgangen, temperatuur, microstructuur, de kwaliteit van het roloppervlak, de stijfheid van de rol en de standaard en de wrijvingstoestand van het rollend materieel/de rol.

Een walserij is de plaats waar het walsen van staal plaatsvindt. Het bestaat uit een of meer walsinstallaties samen met een aantal hulpapparatuur waar hulpbewerkingen worden uitgevoerd die verband houden met het walsen van staal. Het walsen van staal in kleine en middelgrote walserijen wordt over het algemeen uitgevoerd in landwalserijen.

De walserij wordt landwalserij genoemd vanwege de opstelling van de walsen. In deze walserijen zijn de hartlijnen van de walsen evenwijdig aan elkaar en wordt het te walsen materiaal loodrecht op de walsrichtingen verschoven. Overdracht- en glijtafels worden in deze molens gebruikt om de bewegingsrichting van het werkstuk om te keren en van de ene set rolstandaard naar de andere te transporteren. Een van de kenmerken van de langlaufmolens is dat de werkstukken zo kort moeten zijn dat het ene stuk een molenstandaard kan verlaten voordat het andere erop wordt overgebracht.

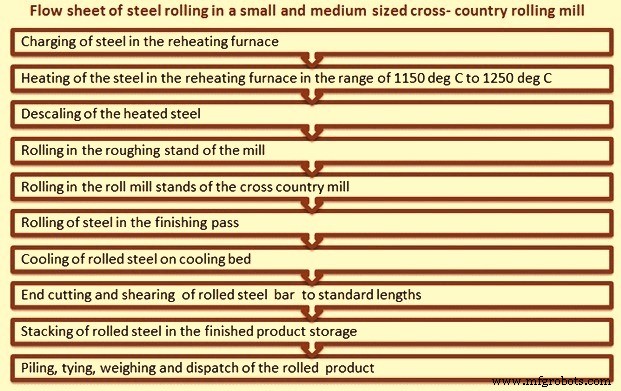

In bredere zin bestaat een walserij uit een set rolstandaards samen met een reeks apparatuur die zowel wals- als hulpbewerkingen uitvoert. Het te walsen staalmateriaal wordt vanuit de voorraad naar de herverhittingsoven getransporteerd waar het wordt verwarmd tot de walstemperaturen. De verschillende bewerkingen die in een walserij worden uitgevoerd, bestaan uit (i) het walsen van het verwarmde staalmateriaal in de wals, (ii) het overbrengen van het materiaal onder walsen van de ene walsinstallatie naar de andere, (iii) draaien of draaien en knippen van het materiaal in het geval van sommige fabrieken, (iv) het transporteren van het staalproduct na het walsen, (v) het afkoelen van het gewalste materiaal op een koelbed in sommige fabrieken, (vi) snijden, markeren of stampen van het gewalste product, en (vii) trimmen , verpakking en transport naar de voorraad gereed product. Het processtroomschema van het walsen in kleine en middelgrote walserijen wordt getoond in figuur 1.

Fig 1 Stroomschema van het walsproces in langlaufmolens

Het type walserij in het hele land wordt gebruikt voor walserijen met een lage capaciteit. Deze indeling wordt in het algemeen aangenomen vanwege de beperkte beschikbare ruimte voor de molen. De lay-out van het landoverschrijdende type molen beperkt de maximale lengte van het staalproduct dat uit de molen kan worden gewalst.

Langlaufmolens zijn warmwalserijen die normaal gesproken worden gebruikt voor het walsen van gevormde staalproducten zoals rondes, vierkanten, platte stukken of secties enz. De gevormde staalproducten zijn meestal bekend onder een algemene naam, namelijk de 'lange producten'.

Een walserij van het cross country-type bestaat uit meerdere rolsteunen die zo zijn opgesteld dat het werkstuk zich nooit in meer dan één rolsteun tegelijkertijd bevindt. Doordat de rolstatieven naast elkaar zijn geplaatst, wordt het werkstuk zijdelings overgebracht naar de rolbeten van de verschillende stands. In veel van de langlaufmolens vindt het walsen van het werkstuk in beide richtingen plaats. Omdat in dergelijke walserijen de walsrichting na elke gang wordt gewijzigd, heeft dit een positief effect op de kwaliteit van het gewalste product.

Bij elke pas is er een vermindering van de doorsnede en een overeenkomstige toename van de lengte. Dit betekent dat er faciliteiten moeten zijn om bij elke stand het langste stuk staal te pakken en dit geldt natuurlijk voor beide zijden van de molen.

Er zijn beperkingen aan de maximale reductie die mogelijk kan worden bereikt in een langlaufwals met gebruikmaking van een enkele aandrijving, vooral wanneer deze zo is ontworpen dat er meer dan één stuk staalmateriaal tegelijk in de walserij wordt gewalst. Daarom is de afmeting van het ingaande staalmateriaal normaal gesproken vrij klein. Verder kunnen in dergelijke molens de twee hoge standaards zo worden geplaatst dat de bovenste rol van de eerste standaard in hoogte overeenkomt met de onderste rol van de tweede standaard, enzovoort, waardoor het stuk afwisselend heen en weer langs de staan lijn. Als er een combinatie is van twee hoge en drie hoge stands in dezelfde crosscountry-assemblage, komt de middenrol van de driehoge standaard overeen met de aangedreven rol van de bijbehorende twee hoge eenheid.

Een alternatieve opstelling is dat de langlauftribunes worden voorafgegaan door een enkele voorbewerkingstribune waarin slechts een oneven aantal passen (zeg 3 tot 5) wordt genomen en dan kan het staal worden doorgegeven aan de langlauftribunes. Deze lay-out kan ook worden gebruikt om invoermateriaal met een hogere doorsnede te rollen.

In landwalserijen, zoals in alle andere warmwalserijen, wordt gewalst boven de herkristallisatietemperatuur van het staalmateriaal. Tijdens het walsen in deze molens herkristalliseren de korrels, die tijdens het walsen vervormen, een gelijkassige microstructuur en voorkomen ze dat het staalmateriaal hard wordt. Bij dit type walsen heeft het warmgewalste staalproduct zeer weinig directionaliteit in de mechanische eigenschappen en door vervorming veroorzaakte restspanningen.

Lange producten worden normaal gesproken in verschillende passages gewalst, waarvan het aantal wordt bepaald door de verhouding van de dwarsdoorsnede van het aanvankelijke invoerstaalmateriaal en de uiteindelijke dwarsdoorsnede van het eindproduct. Het oppervlak van de dwarsdoorsnede wordt bij elke walsgang verkleind en de vorm en grootte van het staalmateriaal dat wordt gewalst, naderen geleidelijk het gewenste profiel.

De rolstandaards die in een langlaufmolen worden gebruikt, zijn ofwel twee hoge standaards of drie hoge standaarden. De langlaufmolens bestaan normaal gesproken uit meerdere twee- of drie-hoge stands, of een combinatie van beide.

Een standaard voor twee hoge rollen heeft twee rollen erin. De ene die bovenaan staat, staat bekend als de bovenste rol, terwijl de andere bekend staat als de onderste rol. In twee hoogstaande molens vindt het walsen slechts in één richting plaats. Bij het in omgekeerde richting walsen, moet de molen omkeren. In het geval dat de molen niet wordt omgekeerd, wordt een pullover type twee hoge standaard gebruikt. In dit geval wordt het staalmateriaal nadat het in een gang is gerold, overgebracht naar de invoerzijde, meestal over de bovenkant van de rollen voor verder rollen in de volgende gang.

In drie hoge rolstandaard zijn er drie rollen bestaande uit bovenrol, middelste rol en onderrol. Het staalmateriaal wordt in één richting door twee van de rollen gevoerd en vervolgens omgekeerd door het andere paar. De middelste rol is gebruikelijk bij elke voeding. Drie hoge rolstandaards worden gebruikt om de richting van de stalen staaf die wordt gerold om te keren zonder de draairichting van de motor en tandwielaandrijving om te keren. Eén opening (tussen de onderste en middelste rollen) leidt de staaf in de ene richting, terwijl de andere opening (tussen de bovenste en middelste rollen) de staaf in de andere richting brengt. Om de balk van de hoogte van de onderste opening naar de bovenste opening te verplaatsen, kan een kanteltafel worden gebruikt. Er worden ook andere methoden gebruikt om de bar te verplaatsen, zoals een heftafel die de hele tafel op en neer beweegt.

In twee hoge rolstatieven wordt ofwel een van de rollen (boven of onder) of beide rollen aangedreven. In het geval van drie hoge rolstandaards, worden één of twee rollen aangedreven terwijl de balansrollen door wrijving roteren. In het geval dat twee rollen worden aangedreven in een drie hoge standaard, worden meestal de bovenste en onderste rollen aangedreven, terwijl de middelste rol door wrijving wordt aangedreven.

Koppel en vermogen zijn de twee belangrijkste componenten van rollen. Koppel is de maat voor de kracht die op de rollen wordt uitgeoefend om een roterende beweging te produceren, terwijl kracht wordt uitgeoefend op een walserij door een koppel op de rollen uit te oefenen en door middel van werkstukspanning. In een walserij wordt het vermogen hoofdzakelijk op vier manieren verbruikt, namelijk (i) de energie die nodig is om het staal te vervormen, (ii) de energie die nodig is om de wrijvingskracht te overwinnen, (iii) het verloren vermogen in de rondsels en het krachtoverbrengingssysteem , en (iv) elektrische verliezen in de verschillende motoren.

Over het algemeen wordt een enkele aandrijving gebruikt in een kleine en middelgrote walserij met een landopstelling voor alle walsinstallaties. In het geval van een voorbewerkstel stroomopwaarts, kan het voorbewerkstel een aparte aandrijving hebben. De aandrijving bestaat uit (i) elektromotor met voldoende capaciteit, (ii) aandrijfriemen, (iii) vliegwiel, (iv) tandwielset, (v) rondselbok en (vi) koppelingen. Over het algemeen worden in deze molens AC-motoren (wisselstroom) gebruikt, omdat snelheidsregeling geen belangrijk probleem is voor dergelijke molens.

Rollen zijn normaal gesproken de belangrijkste en zeer kostbare verbruiksartikelen in een walserij. De walsen worden gebruikt om staal in de walserij te walsen en hun prestaties zijn afhankelijk van vele factoren, waaronder de gebruikte materialen en de belastingen waaraan ze tijdens het gebruik worden blootgesteld. Het rolontwerp wordt beïnvloed door de beperkingen die worden opgelegd door de rolbelasting, de rolsterkte en het beschikbare koppel voor het rollen. Het materiaal van de rollen moet bestand zijn tegen belastingen die het rollend materieel plastisch vervormen zonder zelf plastisch te vervormen.

Of ijzerrollen of stalen rollen in een bepaalde rolstandaard moeten worden gebruikt, hangt af van de specifieke taak die ze moeten uitvoeren. De ijzeren walsen kunnen grijze ijzeren walsen, gelegeerde ijzeren walsen, heldere koude of bepaalde koude walsen, composiet of duplex walsen, onbepaalde koude walsen of bolvormige grafietijzeren walsen zijn, terwijl de stalen walsen gegoten stalen walsen of gesmeed stalen walsen kunnen zijn. De belangrijke eigenschappen waarmee rekening moet worden gehouden bij de selectie van rollen zijn onder meer taaiheid, weerstand tegen thermische scheuren, schokbelasting of slijtvastheid. De keuze van een bepaalde rol hangt af van zaken als productievereisten, initiële kosten en specifieke vereiste kwaliteiten enz. Nauwe samenwerking met de rolfabrikant is wenselijk om ervoor te zorgen dat zoveel mogelijk aan deze vereisten wordt voldaan.

Gevormde producten worden tussen gegroefde rollen gerold. Groeven worden gesneden door een roldraaimachine op bijpassende rollen. Deze groeven vormen doorgangen waardoor het staalmateriaal wordt geleid om de beoogde dwarsdoorsnede te verkrijgen. Voordat het de definitieve vorm krijgt, gaat het staalmateriaal dat wordt gewalst door vele passages. Roll-passes worden geclassificeerd als (i) voorbewerkings- of afbreekpassage, (ii) leader-pass en (iii) finish-pass. Voorbewerkingsgangen zijn bedoeld om het oppervlak van de dwarsdoorsnede te verkleinen. Leader-passes brengen de dwarsdoorsnede geleidelijk in de buurt van de uiteindelijke vorm, terwijl de finishing-pass het staal de definitieve of de vereiste dwarsdoorsnede geeft.

Het walsen wordt uitgevoerd tussen gegroefde rollen. Twee tegenover elkaar liggende groeven in de samenwerkende rollen vormen een pas, die overeenkomt met de vorm van de dwarsdoorsnede van een werkstuk die na de pas wordt verwacht. Na elke passage neemt de dwarsdoorsnede af en komt de vorm dichter bij de vorm van het eindproduct. De ontwikkeling van opeenvolgende pasvormen en de juiste locatie ervan op de rollen wordt het rolpasontwerp genoemd.

Rollen zijn nodig om het zware werk van het verkleinen van de dwarsdoorsnede van het staal dat wordt gewalst uit te voeren. Rollen moeten allerlei soorten spanningen, belastingen van normaal en abnormaal rollen opnemen en die veranderen met de rolslijtage tijdens een rolcampagne. Verdere rollen zullen naar verwachting niet breken, spatten of slijten. Er wordt ook verwacht dat ze uitstekende prestaties leveren zonder problemen te veroorzaken. Onder de walsomstandigheden lijdt het contactgebied van de rol dat in contact komt met het staal aan slijtage, terwijl andere delen van het rollichaam en de rolhalzen geen plastische vervorming of vermoeidheid ervaren, maar onder hoge belasting staan. In het recente verleden is de walstechnologie sterk verbeterd en veranderd, maar walsen zijn altijd het kritieke onderdeel van de walserijen gebleven.

Rollen zijn de gereedschappen van de walserij en zijn de duurste verbruiksartikelen in een walserij. De manier waarop de rollen worden gebruikt om hun taak van het vervormen van staal uit te voeren, wordt in veel gevallen grotendeels bepaald door het ontwerp van de roldoorgang. Het doel van het ontwerp van de roldoorgang is (i) productie van het juiste profiel binnen tolerantiegrenzen met een goede oppervlakteafwerking (vrij van oppervlaktefouten), (ii) maximale productiviteit tegen de laagste kosten, (iii) minimale rolslijtage, (iv) gemakkelijk werken, en (v) optimaal energieverbruik.

De nauwkeurigheid en snelheid van werken en de levensduur van de rol zijn allemaal gerelateerd aan het ontwerp van de roldoorgang en de keuze van het rolmateriaal. De rolvolgorde van een rolpasontwerp is onderhevig aan de beperkingen die worden opgelegd door de rolbelasting, de rolsterkte en het beschikbare koppel voor het rollen. Het ontwerp van de roldoorgang moet er ook voor zorgen dat de fysieke afmetingen en het materiaal van de rol bestand zijn tegen de zwaarste belastingen die optreden tijdens de rolvolgorde.

Het materiaal van de rol is belangrijk omdat het in staat moet zijn om belastingen te weerstaan die het rollend materieel plastisch vervormen zonder zelf plastisch te vervormen. Bij het walsen van heet staal is dit geen moeilijk probleem en ijzeren of stalen walsen zijn geschikt als ze worden bedreven bij een temperatuur die aanzienlijk lager is dan die van het rollend materieel. De keuze van het rolmateriaal, of het nu gietijzer of staal (gegoten of gesmeed) is, hangt af van de specifieke taak die de rollen moeten vervullen en de belangrijke eigenschappen zoals oppervlaktetaaiheid, weerstand tegen thermische scheuren of schokbelasting of slijtvaste eigenschappen. De keuze van een bepaalde rol hangt af van de productie-eisen, de initiële kosten en de specifieke vereiste kwaliteiten.

Het rolmateriaal is belangrijk om de belastingen in te kunnen schatten die de rollen moeten weerstaan. Bovendien suggereert het welke molengrootte het meest geschikt is voor bepaalde productreeksen om een redelijke efficiëntie bij het werken met de molen te verzekeren. Misschien wel een van de belangrijkste factoren als het gaat om de levensduur van de rol, zijn de slijtage-eigenschappen van het rolmateriaal.

Rollen hebben voor hun soepele rotatie en voor weerstand tegen verschillende krachten 'lagers' nodig. Rollagers moeten voldoen aan de basisbehoefte van de walserij, namelijk het soepel rollen van de staalproducten. Het zijn wrijvingsverminderende apparaten die de rollen ondersteunen voor effectief rollen met een minimum aan energieverlies. De lagers moeten zo zijn ontworpen dat ze bestand zijn tegen hoge rolbelastingen, zware schokken, wisselende snelheden en hoge temperaturen. Afgezien hiervan moeten lagers ook worden ontworpen om het binnendringen van kalk, vuil en water te weerstaan. Ze spelen een belangrijke rol bij het verminderen van het stroomverbruik en het verbeteren van de rolconditie.

De rollagers, waarin de rollen in rolstandaards worden ondersteund, worden zwaar belast. Ook de specifieke belastingen zijn hoog. Om ervoor te zorgen dat de lagers de rolkrachten betrouwbaar kunnen opvangen, moeten ze een hoog draagvermogen hebben. Aan de andere kant is de beschikbare montageruimte voor deze lagers beperkt, vooral in verhouding tot de sectiehoogte van de lagers.

De lagers van de frees zijn zo gedimensioneerd dat ze bestand zijn tegen de scheidingskracht bij nominale rotatiesnelheden. Het lagertype en de stijl bepalen de capaciteit van de molenstandaard. Glijlagers (gun metal of fiber) of rollagers zijn de lagers die het meest worden gebruikt in kleine en middelgrote walserijen voor lange producten.

Bij het warmwalsen van staal wordt warmte op de walsen overgedragen. Indien niet gekoeld, veroorzaakt de warmteopbouw een verhoging van de temperatuur van de rol tot een temperatuur die gelijk is aan die van het materiaal dat wordt gewalst. In dit stadium zou de rol ook plastische vervorming ondergaan. Om de warmte van de rol te verwijderen, wordt koelwater toegepast. De toepassing van koelwater moet worden gecontroleerd, zodat het water niet op het rollend materieel valt bij de ingang van de rollen. In het geval dat het gebeurt, koelt het alleen het rollend materieel, creëert het stoomzakken tussen de rol en het rollend materieel, en afvalwater dat beter kan worden gebruikt aan de andere kant van de rol. Om rolslijtage tot een minimum te beperken, moet rolkoelwater worden aangebracht zo dicht mogelijk bij het punt waar het rollend materieel de rol verlaat.

In warmwalserijen voor lange producten geleiden geleidingsapparatuur het rollend materieel bij de ingang en de uitgang van de rolpas om het rollend materieel soepel te laten rollen. De leidende apparatuur moet stevig, nauwkeurig en stabiel zijn. De uitrustingen van de walsgeleiders spelen een belangrijke rol bij het waarborgen van de oppervlaktekwaliteit van het gewalste product. De geleiders moeten worden ontworpen voor de grote verscheidenheid aan papierformaten en -vormen die normaal worden aangetroffen bij het rollen van lange producten.

De geleidingsapparatuur wordt gewoonlijk op drie manieren geclassificeerd, namelijk (i) positie ten opzichte van de werkstandaard (bijv. instapgeleider en uitstapgeleider enz.), (ii) constructiemethode en (iii) soort wrijving tussen het rollend materieel en het werkelement van de geleidingsapparatuur (bijv. glijden of rollen enz.).

De langlaufwalserijen van kleine en middelgrote afmetingen gebruiken normaal gesproken in- en uitgangsgeleiders van het glijdende type, ook bekend als statische geleidingen. Het ontwerp van deze geleiders is gebaseerd op glijdende wrijving. Deze geleidingen bestaan gewoonlijk uit een geleidingskast, twee tegenover elkaar liggende blokken die in de geleidingskast aan weerszijden van de freesdoorgangslijn zijn gemonteerd en met in de lengterichting lopende kanalen in hun aangrenzende vlakken, afzonderlijke metalen platen die de respectieve kanalen overbruggen en gevormd zijn om nauw tegen de zijkanten van het rollend materieel dat door de geleider beweegt, en middelen om water door de kanalen te laten circuleren die in contact staan met de buitenoppervlakken van de platen.

Hulpapparatuur voor kleine en middelgrote walserijen

De belangrijkste hulpapparatuur van de kleine en middelgrote walserijen wordt hieronder gegeven.

- Ontkalkingsapparatuur - In plaats van een hogedrukwaterstraalsysteem wordt in sommige molens een knijprol gebruikt om de schaal te breken zodat deze naar beneden kan vallen voordat deze in de eerste rolstandaard wordt gerold.

- Voor het verplaatsen van rollend materieel gebruiken sommige fabrieken rollenbanen. Sommige fabrieken gebruiken transferroosters of skidtransfers voor de zijwaartse beweging van het rollend materieel.

- Koelbed - koelbed dat in dit soort molens wordt gebruikt, is van het glijdende type en kan een volledige lengte van de staaf bevatten. De staven worden op het koelbed gekoeld door natuurlijke koeling door atmosferische lucht.

- Er zijn drie plaatsen waar scharen worden gebruikt in deze molens. Sommige fabrieken gebruiken koude scharen die het toevoermateriaal naar de oven snijden, zodat het na het walsen slechts een enkel koelbed genereert. In sommige andere fabrieken herbergt de toevoer naar de oven de dubbele lengte van het koelbed. Dit materiaal wordt in de voorbewerkingsbank gerold en de warmgewalste staaf wordt door middel van hete schaar in twee stukken gesneden en vervolgens naar de langlaufmolen gevoerd om na het walsen een koelbedlengte te verkrijgen. In alle gevallen wordt de gekoelde staaf van het koelbed van de walserij naar de koude schaar gebracht voor het afsnijden en voor het op standaardlengte snijden van de staaf.

- Na het knippen wordt de staaf naar de stapel met standaardlengte of de stapel met verschillende lengtes gestuurd, waar hij verder kan afkoelen tot omgevingstemperatuur. Na afkoeling wordt het product ofwel opgestapeld of gebundeld en vastgebonden voor verzending naar de klanten.

Productieproces

- Opnames in staal en secundaire staalproductie

- Dunne plaat gieten en rollen

- Walsproces voor staal

- Energie-efficiëntie en ijzer- en staalproductie

- Walsdraad en walsdraadmolens

- Universele balken en het rollen ervan

- Walsen van staal in Hot Strip Mill

- Wat zijn walserijen en hun typen?

- Wat is gemiddeld koolstofstaal?

- Verschillende soorten walserijen en defecten in gewalst metaal

- Heet en koudwalsproces