Walsen van stalen platen in een plaatwalserij

Het walsen van stalen platen in een plaatwalserij

Plaatstaal wordt gedefinieerd als een vlak, gewalst of warmtebehandeld product met een dikte van minimaal 5 mm en een breedte van minimaal 1.200 mm. Plaatstaal is een veelgebruikt staalproduct. Het valt normaal in de categorieën koolstofstaal, hoogsterkte laaggelegeerd (HSLA) staal en gelegeerd staal. Voor structurele toepassingen bevat plaatstaal normaal gesproken niet meer dan 0,3% koolstof en 1,5% mangaan. Voor wolkenkrabbers, boortorens op volle zee, bruggen met gigantische overspanningen, slanke windturbines, pijpleidingen, gashouders met enorme druk, graafmachines, mobiele kranen, containerschepen en luxe liners enz. zijn staalplaten met een grotere dikte nodig. hoge kwaliteit en hoge sterkte in de platen nodig voor betrouwbaarheid.

De belangrijkste trend in de staalplaat is de vraag naar platen met steeds hogere sterktes, hoge taaiheid, hardheid en goede lasbaarheid. Topkwaliteit in termen van dikte, breedte, profiel, vlakheid, rechthoekigheid en een homogene microstructuur worden eveneens verwacht bij alle staalsoorten en zelfs extreme afmetingen. Tegelijkertijd worden steeds nauwere toleranties gevraagd met betrekking tot maatnauwkeurigheid en vlakheid. Om aan deze vereisten te voldoen, moeten de plaatmolens over de capaciteiten beschikken van een breed scala aan productmixen met een hoog gehalte aan te produceren platen met hoge sterkte, en daarom zijn nieuwe plaatmolens ontworpen voor een grote verscheidenheid aan productietechnologieën. Daarnaast is een onbeperkte compilatie van de walscampagnes vereist met grote variaties in dikte, breedte en staalsoorten van plaat tot plaat zonder negatieve effecten op de productiviteit (schemavrij walsen).

De eisen die normaal gesproken worden gesteld aan zware plaat zijn (i) Het moet de gespecificeerde afmetingen hebben binnen nauwe toleranties en met een goede vlakheid (de diktes kunnen variëren van 5 mm tot 500 mm en breedtes van ongeveer 1.200 mm tot 5.500 mm), ( ii) het moet de vloeigrens- en treksterktewaarden hebben die de ontwerpers nodig hebben (vloeisterkten variërend van ongeveer 235 MPa tot meer dan 1.100 MPa), (iii) het moet de taaiheidswaarden hebben die de ontwerpers nodig hebben, zelfs in veel gevallen , taaiheid bij lage temperaturen, (iv) het moet een goede verwerkbaarheid hebben (zoals vervormbaarheid en lasbaarheid), en (v) indien nodig moet het bestand zijn tegen corrosie, bijvoorbeeld door aantasting door de waterstof in H2S- lagergassen (zuurgas), of een bepaalde weerstand tegen atmosferische corrosie (weersbestendigheid). Voor het vervaardigen van staalplaten voor leidingbuizen in zuurgasservice is weerstand tegen door waterstof veroorzaakte scheurvorming de belangrijkste factor. Voor offshore maritieme toepassingen, speciaal in die regio's waar de temperatuur in de winter erg laag is, moeten staalplaten eigenschappen hebben zoals een hogere sterkte, grotere plaatdikte en ultra-lage temperatuurtaaiheid (uitstekende lasverbindingseigenschappen bij lage temperaturen) enz. Deze eigenschappen zijn in sommige gevallen tegenstrijdig en zijn haalbaar geworden in een extreme combinatie van legerings- en verwerkingstechnologieën. In het recente verleden zijn er verschillende technologieën ontwikkeld voor de eigendomscontrole van de staalplaten voor de plaatmolens om te voldoen aan de eisen van hogere sterkte en taaiheid van de platen.

Om te voldoen aan de vraag naar een groot aantal producten met een groot aantal te produceren platen met hoge sterkte, worden moderne plaatmolens normaal gesproken ontworpen met capaciteiten voor een grote verscheidenheid aan productietechnologieën. De productie van platen met een hoge sterkte heeft gevolgen voor alle secties van een molen voor zware platen. Molenstandaards en plaatkoelsystemen, evenals alle stroomafwaartse maalsecties, moeten zo worden ontworpen dat platen met een hoge sterkte kunnen worden geproduceerd en verwerkt om eindproducten van topkwaliteit te krijgen. Dit vereist dat de plaatfrees beschikt over verbeterde wals-, koel-, nivellerings- en kniptechnologieën met het oog op het bereiken van hoge kwaliteitsnormen. De reproduceerbare productieprocessen en een hoge productiesnelheid vragen ook om een hoge mate van automatisering. Moderne plaatmolens zijn ontworpen om geïntegreerde oplossingen te hebben, inclusief mechanische, elektrische en automatiseringsapparatuur en daarmee de voorwaarden voor optimale procesbeheersing.

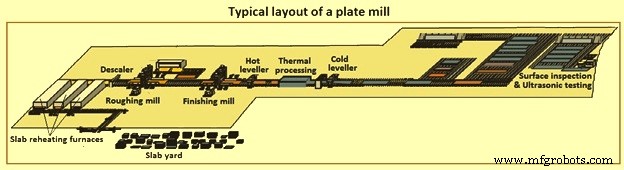

Verder zijn er voor de productie van de zware plaat vereisten van gekwalificeerde operators, efficiënte fabrieksinstallaties en geschikte controle- en instrumentatiesystemen voor alle procesfasen. Systematische procedures op basis van de actuele knowhow en aanzienlijke hoeveelheden energie (verwarmingsgassen, stroom voor aandrijfsystemen, enz.) moeten als input in de walserij stromen, waarbij de output naast de platen, uitgebreide procesgegevens geregistreerd ten behoeve van kwaliteitsbewaking en -evaluatie, en van testmonsters voor mechanische en technologische testen door het acceptatie-inspectiepersoneel. Fig 1 toont een typische lay-out van een plaatfrees.

Fig 1 Typische lay-out van een plaatfrees

Materiaal voor walserijen

De belangrijkste uitrustingen van de plaatmolen worden hieronder gegeven.

Naverwarmingsovens worden gebruikt voor het verwarmen van de binnenkomende geïnspecteerde en geconditioneerde plakken van de te walsen plakkenwerf. In de moderne molens wordt de voorkeur gegeven aan herverhittingsovens van het type met lopende balk, omdat ze energiezuinig zijn en zorgen voor een gelijkmatige verwarming van de plakken. De naverwarmingsoven moet alle voorzieningen hebben voor de terugwinning van restwarmte. Het moet ook worden uitgerust met de verbrandingsregelingen die nodig zijn voor de controle van de mattemperatuur, evenals andere controles die nodig zijn voor een efficiënte werking. Normaal gesproken zijn er twee of drie ovens. Elke oven is uitgerust met een laad- en ontlaadinrichting. Een wiskundig model wordt gebruikt om de branders te regelen om de optimale naverwarmingscurve voor elke staalsoort te bereiken. Aan de uitgangszijde van de oven gaan de verwarmde plakken via een rollentafel via een hogedrukontkalker naar de platenmolen.

Ontkalkingsunit is voor het verwijderen van de primaire kalkaanslag met behulp van hogedruk waterstralen. Om een constante impactdruk op het plaatoppervlak mogelijk te maken, wordt normaal gesproken een vijzelsysteem gebruikt om de positie van de bovenste kop aan te passen aan de ingangsdikte van de plaat.

Het centrale element van de plaatfrees bestaat uit vier hoge walsstellen met procescomputerbesturing, waarop in verbredende en verlengende gangen wordt gewalst. De plaatfrees heeft een configuratie met één stand of met een configuratie met twee stands. In het geval van een configuratie met twee staanders, staan de twee rolstandaards bekend als de voorbewerkingsstandaard en de afwerkingsstandaard. De stands hebben naast het hydraulische rolspleetverstelsysteem ook een snel mechanisch vastschroefsysteem. Een verticale edger aan het uitgangseinde van de stands zorgt voor een nauwkeurige instelling van de plaatbreedte. De rollengte bepaalt de productie van overeenkomstige plaatbreedtes. De stands zijn uitgerust met krachtige aandrijfsystemen met driefasige synchrone motoren.

Walsstellen kunnen de beproefde eendelige freesbehuizingen of behuizingen hebben op basis van het meerdelige gelaste ontwerpconcept. In het geval van de uit meerdere delen geschroefde freesbehuizingen, zijn de afgewerkte freesbehuizingsjukken en palen verbonden door sterke trekstangen. Deze benadering vereenvoudigt het gieten van het molenhuis en tegelijkertijd zorgt een gecontroleerde voorbelasting van de trekstangen voor een kleine vervorming van het molenhuis onder belasting en dus voor een zeer goede plaatbeweging en uitstekende plaatgeometrie. De molenbehuizingen zijn uitgerust met hydraulische automatische kalibercontrole (HAGC), elektromechanische of hydraulische schroefmechanismen en loadcellen. Op beide rolstatieven aan de in- en uitgangszijde zijn hogedrukwaterontkalkers geïnstalleerd om een optimale oppervlaktekwaliteit te bereiken.

Hete leveller wordt geïnstalleerd vóór thermische verwerkingsapparatuur voor het afvlakken van de staalplaat vóór afkoeling. Koude leveller wordt geïnstalleerd na het thermoverwerkingsgedeelte voor het afvlakken van de plaat om de vorm te corrigeren die is verslechterd door koeling voor gemakkelijke overdracht naar het volgende proces. De levellers zijn normaal gesproken van een hydraulisch, 4-hoog, 9-rols ontwerp met verwisselbare cassettes.

Koelsysteem is nodig voor de ontwikkeling van de materiaaleigenschappen van platen met een hoge sterkte. Het is normaal gesproken ontworpen om hoge koelsnelheden te bereiken (tot 80 ° C per seconde), die nodig zijn voor staalplaten met een hoge sterkte. Het combineert de sproeikoeling met de beproefde laminaire koeling. Sproeikoeling wordt stroomopwaarts van het laminaire gedeelte geïnstalleerd. Het sproeikoelsysteem bereikt zeer hoge koelsnelheden door een krachtig hogedrukwaterstation in combinatie met speciale sproeiers. Om een goede vlakheid van de plaat ook bij de sproeikoeling bij de hoogste koelsnelheden te bereiken, zijn tussen de koelkoppen knijprollen geïnstalleerd om de waterstroom op de plaat te regelen en zo de temperatuurverdeling en de koelefficiëntie te verbeteren.

Het koelsysteem is verdeeld in twee zones voor ofwel directe quenching ofwel versnelde koeling. Het direct quenching systeem bestaat uit een aantal hogedruk (5-bar) headers die aan de boven- en onderkant van de rollentafel zijn geplaatst en gescheiden door knijprollen. De koelsnelheid varieert van 80 graden C per seconde tot 3 graden C per seconde. Het versnelde koelsysteem bestaat uit een aantal U-buiskoppen aan de bovenzijde van de plaat en sproeikoppen aan de onderzijde. De koelsnelheid varieert van 40 graden C per seconde tot 2 graden C per seconde. De plaattemperatuur en de juiste koelsnelheid onder het koelsysteem worden bepaald om de metallurgische eigenschappen van de eindproducten te waarborgen. Het koelmodel is gebaseerd op het in kaart brengen van fysische processen en regelt het koelproces zodanig dat de metallurgische eigenschappen in de platen precies worden bereikt.

De knip- en afwerkingslijn is ontworpen om platen aan de zijkant te trimmen en op lengte te snijden, normaal gesproken tot 50 mm dik. Alle scharen zijn meestal van het schudtype, wat zorgt voor optimale toleranties voor de uiteindelijke afmetingen en een superieure snijkantkwaliteit. De afwerkingslijn omvat ook koelbedden, ultrasoon inspectiestation, oppervlakte-inspectiebedden, plaatdraaiapparaat, markeren en stempelen, plaatstapeling en verwerkingsfaciliteiten.

Elektriciteit en automatisering omvat alle basis- en technologische Level 1 en Level 2 automatiseringssystemen, samen met wiskundige modellen voor superieure profiel- en vlakheidscontrole, en biedt zo een sterk geïntegreerd en geoptimaliseerd automatiseringssysteem dat nauwkeurige en reproduceerbare resultaten garandeert in termen van productkwaliteit en verbeterde efficiëntie van de fabriek.

Rollend proces

De plakken worden na inspectie in een opwarmoven verhit tot temperaturen van rond de 1200°C die geschikt zijn voor plastische vervorming van staal en dus voor het walsen van het staal in de walserij. Verwijdering van kalkaanslag onder hoge druk wordt uitgevoerd voorafgaand aan het walsen.

De verwarmde plak wordt vervolgens in de plaatwals gewalst. De plaatwals is normaal gesproken een walserij met vier hoog omkerende walsen met ofwel een configuratie met een enkele stand of met een configuratie met twee stands. In het geval van een configuratie met twee stands, zijn de twee walsstands de freesstandaard en de afwerkingsmolenstandaard. De rolstandaards hebben normaal gesproken randrollen voor het regelen van de plaatbreedte. Platen worden normaal gesproken tot de voorgeschreven dikte gerold in de omkerende rolstandaard (d.w.z. de plaat herhaaldelijk heen en weer door de rolstandaard) terwijl de opening tussen de bovenste en onderste rollen stapsgewijs wordt verkleind, en heeft normaal gesproken een aantal rollende passen. De actie van het passeren van een plaat door de walsopening wordt een doorgang genoemd, en de hoeveelheid vermindering van de plaatdikte in elke doorgang wordt de walsreductie genoemd. De diktevermindering tijdens het walsen wordt verdeeld over meerdere walsgangen. Het proces waarbij het aantal passages en de rolvermindering in elke passage van de plaatdikte tot de productdikte wordt bepaald in het rolpatroonschema. De walstemperatuur van de afwerking heeft invloed op het aantal benodigde passages vanwege de materiaaleigenschappen, waar het koelere materiaal harder wordt.

Bij producten met normale dikte (d.w.z. vlakke platen) wordt over de gehele lengte dezelfde dikte verkregen door de molen zo te regelen dat de opening tussen de boven- en onderwals niet verandert tijdens een walsgang.

Voor het walsen van de dunne plaat moet de plaatfrees zijn uitgerust met voorzieningen voor automatische vormregeling, vlakheidsregeling en maatregeling. De molen heeft een online meetinstrument nodig voor diktemeting. De begin- en eindtemperaturen van het walsen bepalen de processtabiliteit, waarbij koeler materiaal meer walskracht nodig heeft dan het warmere. Vandaar dat dunne plaat met een hogere koelsnelheid dan dikke plaat het walsproces onstabiel kan maken, vooral voor de plaat met een lage dikte waar de temperatuurdaling hoog is.

Molenstandaards en plaatkoelsystemen, evenals alle stroomafwaartse maalsecties, moeten zo worden ontworpen dat platen met een hoge sterkte kunnen worden geproduceerd en verwerkt om eindproducten van topkwaliteit te verkrijgen. Vastgeschroefde en automatische spleetcontrole zijn de belangrijkste onderdelen van de walserij om de rolspleet aan te passen aan de ingestelde dikte. Elk van de plaatafmetingen heeft zijn eigen berekening van het doorgangsschema, inclusief de juiste rolopening, rolkracht en freesmodulus.

De gewalste plaat wordt onderworpen aan nivellering in hete nivellering voordat deze de thermoverwerkingssectie binnengaat en een koude nivelleerder na de thermoverwerkingssectie. Een goede vlakheid van een staalplaat is gewenst, aangezien vlakheid tijdens het afkoelingsproces de afstand voor het water om tegen de staalplaat te botsen beïnvloedt en de stroming van water op de staalplaat beïnvloedt. De functie van de hete nivellering die vóór thermische verwerkingsapparatuur is geïnstalleerd, is om de stalen plaat vóór afkoeling af te vlakken. Aan de andere kant is de koude nivelleerder die na het thermoverwerkingsgedeelte is geïnstalleerd, bedoeld om de plaat plat te maken om de vorm te corrigeren die is verslechterd door koeling, zodat deze gemakkelijk naar het volgende proces kan worden overgebracht.

De sectie voor thermische verwerking is erg belangrijk bij de productie en verwerking van de staalplaat, omdat de uiteindelijke eigenschappen van het staal worden bereikt tijdens de verwerking van de plaat in deze sectie. Nadat de plaat is onderworpen aan de benodigde thermobewerking om de gewenste eigenschappen van sterkte, hardheid en taaiheid te bereiken, wordt de staalplaat weer rechtgetrokken in de koude nivelleerder en vervolgens de afwerkingsactiviteiten zoals knippen en snijden, monsters snijden, testen en inspectie en indien nodig gritstralen en coaten en verven worden uitgevoerd zoals weergegeven in het stroomschema. De plaat wordt voor verzending aan een laatste inspectie onderworpen.

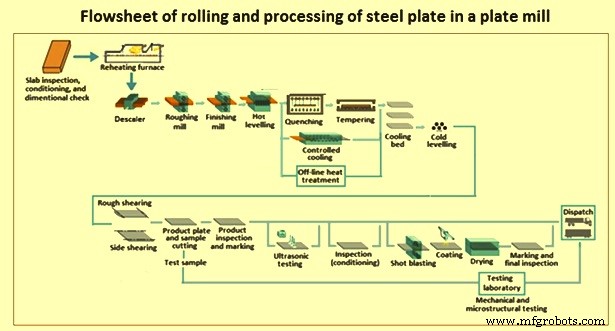

Tijdens het testen moeten alle tests die volgens de normen nodig zijn, worden uitgevoerd om ervoor te zorgen dat de platen voldoen aan de waarden die in de norm zijn gespecificeerd met betrekking tot de afmetingen, maattoleranties, microstructuur, sterkte, hardheid en taaiheid. Het walserijlaboratorium moet worden uitgerust met alle benodigde test- en inspectiefaciliteiten, zodat de vereiste tests en inspecties van de gewalste platen kunnen worden uitgevoerd. Het stroomschema van het walsen en verwerken van staalplaat in een plaatmolen wordt getoond in Fig. 2.

Fig 2 Stroomschema van het walsen en verwerken van staalplaat in een plaatmolen

Technologieën gebruikt voor in plaatmolens

Het productieproces voor zware plaat omvat veel verschillende mogelijke combinaties van procesfasen. Tijdens het walsen van platen zijn er een groot aantal parameters die van invloed zijn op de kwaliteit van de plaat. Deze omvatten vervorming van de walsuitrusting, temperatuur, rolkracht en rolsnelheid enz. Uitgaande van gedefinieerde staalsamenstellingen zijn metallurgische mechanismen nodig die het bereiken van de mechanische en technologische eigenschappen mogelijk maken. Deze mechanismen moeten worden geactiveerd in een reeks verschillende processtappen. De metallurgisch relevante stadia zijn die niet alleen bijdragen aan de vormgeving (geometrie) van de zware plaat, maar ook aan de mechanische en technologische eigenschappen ervan, door middel van wijziging van de structuur. Enkele van de belangrijkste technologieën die zijn ontwikkeld voor het regelen van rolparameters worden hieronder gegeven.

De plaatdiktecontrole wordt uitgevoerd door een automatisch meetsysteem (AGC). In een typisch systeem wordt de bewaking van AGC gedaan met behulp van een nabije gammastraaldiktemeter. De belastingen die worden gegenereerd door het rollen en de veranderingen in de rolspleet veroorzaakt door die belastingen (rolbuiging, vervorming van het freeshuis, enz.) nauwkeurigheid. Veranderingen in de rolspleet als gevolg van belastingsfluctuaties tijdens het walsen worden gecorrigeerd door AGC, waardoor afwijkingen in plaatdikte worden verminderd, en het verschil tussen de doeldikte en de gemeten dikte onmiddellijk na het walsen wordt teruggevoerd naar de rolspleet, waardoor het mogelijk wordt om de volledige lengte van de plaat tot de doeldikte.

Het bereiken van een hoge nauwkeurigheid in de vlakheid (vormcontrole) van platen is een belangrijke taak tijdens het walsen van platen in een plaatfrees. Strikte controle van de plaatkroon in elke walsgang is noodzakelijk bij het controleren van de vlakheid van stalen platen. In plaatmolens die geen vormcontrolesysteem hebben, wordt het grootste deel van de plaatkrooncontrole uitgevoerd met behulp van het werkrolprofiel en de controle van de verdeling van de reductie in elke passage. De technologieën die worden gebruikt voor de vormcontrole van de platen zijn continu variabele kroon (CVC), samen met werkrolbuigen en back-uprolbuigen. De vormcontroletechnologie maakt ook gebruik van software/sensoren die bestaan uit (i) een zeer nauwkeurig kroonmodel dat rekening houdt met driedimensionale vervorming van het rollende materiaal, (ii) een nabije vlakheidssensor, en (iii) vooruit/terugvoerregeling gebaseerd op gemeten vlakheid.

Austenitisatie, inclusief homogenisatie en het oplossen van microlegeringselementen, vindt plaats tijdens het verwarmen van de plaat tot een gedefinieerde temperatuur binnen het bereik van 1.050 ° C tot 1.200 ° C. Afhankelijk van het gekozen temperatuurregime treedt tijdens het walsproces een zekere versteviging en korrelverfijning van de structuur op en wordt door structuurovergang en neerslagprocessen tijdens de daaropvolgende afkoelfase, afhankelijk van de afkoelsnelheid, verder geïntensiveerd. De platen worden normaal gesproken heet gestapeld in het lagere koelbereik om effusie van waterstof te verzekeren. Gedefinieerde structuurwijzigingen kunnen worden bereikt door de toepassing van warmtebehandelingsfasen van de meest uiteenlopende typen.

Verbeterde eigenschappen van platen worden bereikt door verschillende walstechnologieën toe te passen. Deze technologieën zijn gecontroleerd walsen en versnelde koeling. In het conventionele walsproces zonder specifieke temperatuurvereisten, ook wel 'normaal walsen' genoemd, wordt walsen puur als vormproces gebruikt. De tot hoge temperaturen verwarmde plaat wordt in een walsfase omgezet in de plaatgeometrie en koeling vindt plaats in lucht.

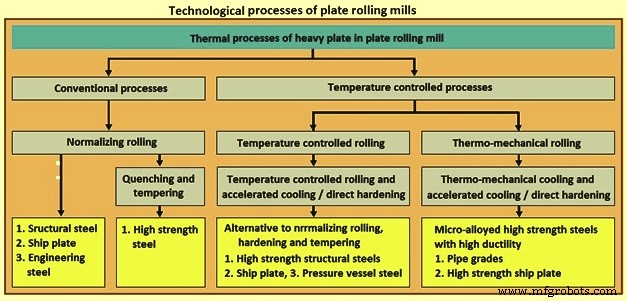

Bij het normale walsproces voor plaat in de plaatmolens is er geen speciale temperatuurregeling van het walsproces. In dit proces wordt de zware plaat in niet-warmtebehandelde of ‘als opgerolde’ toestand geleverd zonder enige verdere wijziging van de structuur door middel van warmtebehandeling. Een structuur met een typische combinatie van eigenschappen van de gewalste plaat kan echter worden bereikt door middel van technologische processen bestaande uit een combinatie van behandeling bij gespecificeerde temperaturen en koeling. Er zijn een aantal technologische processen toegepast in de plaatmolens voor het walsen van platen om te voldoen aan de eigenschapsvereisten voor verschillende plaatspecificaties. Fig 3 vat deze processen samen.

Fig 3 Technologische processen van plaatwalserij

Normaliserend walsen bestaat uit normaal walsen met een warmtebehandeling bestaande uit het verwarmen van de plaat tot austenitisatie (hoger dan Ac3, ongeveer 900 ° C) en vervolgens afkoelen in lucht. Dit gebeurt in overeenkomstig gedimensioneerde ovens ofwel continu (bijv. dubbelwandige oven) of stationair (bijv. zijdelings oplaadbare oven). Het resultaat is een structuur die voornamelijk bestaat uit polygonaal ferriet en perliet. Met deze behandeling kunnen hogere vloei- en treksterkten voor genormaliseerde staalsoorten in wezen alleen worden bereikt door middel van hogere gehalten aan legeringselementen. Er zijn dus grenzen aan de mogelijke combinaties van eigenschappen die met dit proces in de zware plaat kunnen worden bereikt. Een equivalente toestand kan worden bereikt door middel van normaliserend walsen, d.w.z. walsen met uiteindelijke vervorming in het normaliserende temperatuurbereik.

Een van de varianten van het normaliserende walsen is met blussen en temperen. Dit bestaat uit het verwarmen van de plaat tot het austenitisatiegebied (hoger dan Ac3) en vervolgens afschrikken met water. Dit proces wordt uitgevoerd in een combinatie van een rollenhaardoven en een rollenquench, of stationair in bluskasten. Door de extreem hoge plaatafkoeling is het resultaat een harde structuur die voornamelijk uit martensiet en bainiet bestaat. De taaiheid van de constructie wordt verhoogd door de van oorsprong harde en brosse martensietzones te modificeren door middel van daaropvolgende tempering (in een verdere walshaardoven), bijvoorbeeld bij temperaturen van rond Ac1 min 100°C, d.w.z. rond 600°C. Dit geeft een warmtebehandelde structuur met een combinatie van een nog relatief hoge hardheid of vloeigrens en treksterkte met een systematisch aangepaste taaiheid. Geharde en getemperde staalplaten worden vooral gebruikt waar de eisen aan sterkte of slijtvastheid bijzonder hoog zijn.

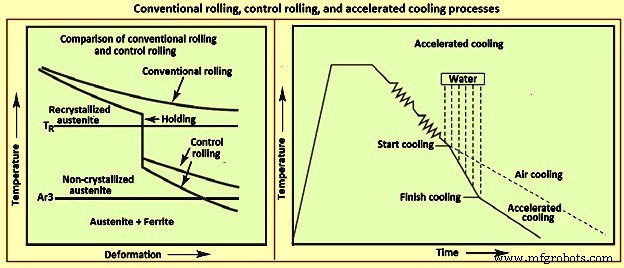

Een andere variant is het temperatuurgecontroleerde walsen. Gecontroleerd walsen wordt veel toegepast om de sterkte te vergroten en de kerftaaiheid van plaatstaal te verbeteren. Het is een plaatwalspraktijk die het tijd-temperatuurvervormingsproces op maat maakt door de walsparameters te regelen. De parameters van primair belang zijn (i) de temperatuur voor het begin van het gecontroleerd walsen in de afwerkbank, (ii) de procentuele verlaging van het begin van het gecontroleerd walsen tot de uiteindelijke plaatdikte, en (iii) de plaatafwerkingstemperatuur. Gecontroleerd walsen houdt vervorming in bij veel lagere walstemperaturen dan bij warm walsen, normaal in het bereik van 705 ° C tot 815 ° C. Daarentegen profiteert een normale warmwalspraktijk van de betere hete verwerkbaarheid van het materiaal bij hogere temperaturen . Warmgewalste platen worden zo snel mogelijk afgewerkt, vaak bij temperaturen van 1000 graden Celsius en hoger. Voor gecontroleerd walsen wordt normaal gesproken een stop of vertraging genomen om de gedeeltelijk gewalste plak de tijd te geven om de gewenste tussentemperatuur te bereiken voordat het definitieve walsen begint.

Gecontroleerde walspraktijken (Fig 4) zijn specifiek ontworpen voor gebruik met microgelegeerde soorten, die profiteren van de invloed van het legeringselement op herkristallisatie en korrelgroei, in combinatie met het specifieke reductieschema. Vanwege praktische overwegingen, met name de belasting van de frees en de vertragingstijden, worden gewalste platen normaal gesproken niet geproduceerd met een dikte van meer dan 25 mm.

De term 'walsen met gecontroleerde nabewerkingstemperatuur' wordt gebruikt om te onderscheiden van de term 'gecontroleerd walsen'. Walsen met gecontroleerde nabewerkingstemperatuur is een veel minder strenge praktijk dan gecontroleerd walsen en is voornamelijk gericht op het verbeteren van de kerftaaiheid voor platen met een dikte tot 75 mm. De afwerkingstemperaturen in deze praktijk (rond 870 deg C) zijn hoger dan vereist voor gecontroleerd walsen. Omdat het echter om zwaardere platen gaat, treden er nog steeds vertragingen op om de gewenste temperatuur te bereiken. Door de afwerkingstemperatuur te regelen, kan een fijne korrelgrootte worden verkregen met een uitstekende kerftaaiheid als resultaat.

Versnelde koeling is een gecontroleerde koelcyclus (waterkoeling tot een temperatuur van ongeveer 540 ° C tot 600 ° C, gevolgd door luchtkoeling) onmiddellijk na de laatste walsbewerking (Fig 4). Versnelde afkoeling na ofwel gecontroleerd walsen ofwel walsen met gecontroleerde nabewerkingstemperatuur leidt tot extra structurele verfijning en dus tot een verbeterde combinatie van eigenschappen. Versnelde koeling kan de eigenschappen van platen met een dikte van ongeveer 12 mm tot 100 mm verbeteren.

Fig 4 Conventionele wals-, controlewals- en versnelde koelprocessen

In het huidige scenario is thermomechanisch walsen het belangrijkste productieproces voor de vervaardiging van platen met een hoge sterkte. Dit proces wordt gebruikt om te voldoen aan de vraag naar hoge opbrengst en andere sterktes in lijnbuizen met grote diameter (lage wanddiktes en hoge transportdrukken in het geval van aardgas), gecombineerd met hoge taaiheid bij lage temperaturen en goede lasbaarheid. Het thermomechanische walsen kan worden gegroepeerd onder de overkoepelende term ‘Thermo-Mechanical Control Process’ (TMCP). Het essentiële verschil met de andere hierboven beschreven walsprocessen is het feit dat walsen niet alleen als vormproces wordt gebruikt, maar ook systematisch voor het bereiken van de specifieke combinatie van vereiste eigenschappen. Thermomechanisch walsen kan daarom worden gedefinieerd als een proces dat gericht is op het bereiken van een structuur met een fijne effectieve korrelgrootte, een gunstige combinatie van gebruikseigenschappen mogelijk maakt en is afgestemd op de staalsamenstelling. Het proces bestaat uit een opeenvolging van de volgende stappen, gecontroleerd in termen van tijd en temperatuur.

- Opwarming van de plaat in de opwarmoven is met een gedefinieerde uitvaltemperatuur.

- Het walsen is op basis van een gespecificeerde pasvolgorde met afwerkingswalsen in de niet-herkristalliserende austeniet- of (alfa plus gamma) tweefasenzone.

- De koeling vindt plaats in de lucht of in de schoorsteen, of in versnelde vorm in de koellijn, tot een gedefinieerde eindkoeltemperatuur.

- Mogelijk wordt er een extra warmtebehandeling (tempering) gedaan.

Deze korte definitie behoeft nadere toelichting. De essentiële voordelen van thermomechanisch walsen zijn gebaseerd op de effecten van micro-legeringen, bijvoorbeeld niobium, dat zijn volledige effect bereikt zelfs bij lage gehalten van 0,02 % tot 0,05 %. Niobium vertraagt of onderdrukt herkristallisatie van het austeniet (reformatie van de korrels tussen de afzonderlijke walsgangen). Het vervormingseffect van een groot aantal passages bij temperaturen van rond minder dan 850°C wordt dus geaccumuleerd, waardoor de vorming van zeer fijne korrels tijdens de transformatie mogelijk wordt. In de loop van het proces vormt niobium carbo-nitride-precipitaties die verplaatsingen in het atoomrooster blokkeren en zo resulteren in een toename van de vloeigrens en treksterkte.

Deze twee effecten van niobium kunnen worden benut door middel van procesaanpassing en maken het mogelijk om het gehalte aan legeringselementen en het koolstofgehalte zodanig te verminderen dat hoge taaiheidswaarden en goede lasbaarheid kunnen worden bereikt bij identieke of hogere vloeigrens en treksterkte. Het benutten van versterkingsmechanismen om het gespecificeerde eigenschapsprofiel zo goed mogelijk te bereiken door middel van 'microstructuurveredeling' kan worden bereikt door middel van een geschikt assortiment apparatuur in de walserij. Ook worden bij deze methode de temperaturen exact gespecificeerd en ingesteld voor het afwalsen en voor de koeling in de platenkoelsystemen.

De zorgvuldige gerichte besturing van bovengenoemde complexe processen vereist een nauwe interactie tussen de mechanische apparatuur en de automatiseringssystemen.

Automatisering en procesbeheersing

De zware plaatmolen wordt aangestuurd door de elektra, instrumenten en automatisering. De elektra, instrumenten en automatisering omvatten de technologische meetsystemen, instrumenten, sensorische systemen, Level 1 en Level 2 automatiseringssystemen met procesmodellen en de HMI (human machine interface) voor de hele fabriek. De elektra omvat de complete aandrijftechniek met transformatoren, omvormers, hoofd- en hulpaandrijvingen evenals de rollentafelmotoren.

De essentiële elementen voor de automatisering van de plaatfrees zijn (i) het volgen van materiaal van de heropwarmingsoven naar de heimachine, (ii) het tempo van de frees voor een optimale doorvoer, (iii) de berekening van het doorgangsschema voor de voorbewerkings- en afwerkingssteunen, (iv) technologische controlesystemen zoals breedte- en dikteregeling voor de molenstands, (v) opstellingsmodel, koelmiddelvolumeregeling en randmaskering voor de plaatkoeling, en (vi) opstellingsmodel en hydraulische leveller-rolverstelling voor de hete en koude plaat levellers (aandrijfbesturing). De technologische procesmodellen zijn cruciaal voor productiviteit en productkwaliteit. De belangrijkste technologische modellen zijn het model 'berekening doorgangsschema', het model 'profiel en vlakheidscontrole' en de modellen voor koeling en egalisering.

De volledige werking van de plaatfrees wordt gecontroleerd door het toepassen van mathematisch-fysische modellen die de verschillende processen nauwkeurig beschrijven. Materiaaltracking maakt de logistiek binnen de walserij, dat wil zeggen van de walserij tot de afwerkingslijn, perfect transparant. Gecombineerd met het passchemamodel en de profiel- en vlakheidsregeling, vergemakkelijkt het thermomechanisch walsen in meervoudige plaatbewerking. Dit zorgt voor een hoge productiviteit van de walserij. De bedieningstafel van de walserij heeft normaal gesproken een ergonomisch ontwerp. De HMI-systemen zijn zo gerangschikt dat ze passen bij het zicht van de operator, waardoor hij een productiegerichte weergave van het proces krijgt met alle relevante systemen.

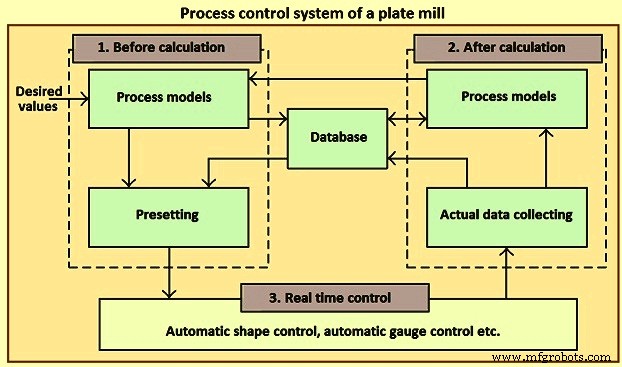

Het plaatwalsproces doorloopt de verschillende stappen. Aanvankelijk wordt een plak in de oven opnieuw verwarmd tot herkristallisatietemperatuur (ongeveer 1200 ° C) en wordt deze na een aantal passages in de plaatmolen tot een uiteindelijke doelplaat gerold. Vervolgens wordt de microstructuur van de plaat gecontroleerd door de fasetransformatie van austeniet tijdens de koelprocessen. After the slab’s extraction from the reheating furnace, the operation sequences in the rolling section are determined by a pass calculation algorithm, which calculates the sequences of rolling operations needed and predicts the characteristics of the plate after each pass. Fig 5 shows the rolling sequences in each pass which consists of three steps namely (i) the before calculation step, (ii) the real-time control step (or rolling phase), and (iii) the after calculation step.

Fig 5 Process control system of a plate mill

The plate rolling process is a complicated process with multiple variables, nonlinearity, and strong coupling. Because of the complexity of rolling environment, such as the changes of material constant, friction coefficient, surface roughness of roller, roll wear, oil film thickness, and lubrication condition, the set calculation results of the rolling force, rolling torque, front slide, and deformation resistance are different from the actual rolling process. The rolling force is the most important equipment parameter and technological parameter of the rolling mill, for it is the important basis of plastic processing technology, equipment optimization design, and process control. The calculation accuracy of the rolling force directly affects the setting accuracy of the rolling schedule. Besides, it is the key to make full use of the regulatory capacity of the thickness and the steel head.

As the conventional rolling force is calculated by the rolling force mathematical model based on experience and statistics, there are some defects in the process of using. Firstly, for the purposes of online control, the general mathematical model is simplified under certain assumptions, so it cannot provide sufficiently accurate predictive value. Secondly, because of the variation of the measurement errors and system characteristics, the parameter errors of model are also great. Therefore, in order to improve the accuracy of rolling force setting, adaptive and self-learning methods based on instant information are used to modify the model.

Rolling schedule plays an important role in the process of plate rolling production. And an excellent rolling schedule is the basic guarantee for the production capacity of rolling mill, for it can improve the quality of products. The medium and thick plate rolling schedule mainly includes the reduction (load) system, the speed system, the temperature system, and the roller type system. Based on the technical requirements of steel, raw material conditions, temperature conditions, and the actual situation of production equipment, rolling schedule design can make artificial calculation or computer calculation to determine the actual reduction, no-load roll gap, rolling speed, and other parameters with the use of mathematical formulas or charts; in the meanwhile, according to the adaptive correction and processing under condition of actual rolling, rolling schedule design can give full play to the equipment potential, increase production, guarantee quality, make operation easy, and make equipment safe.

For the development of the correct rolling schedule, a reasonable reduction (load) distribution is to be determined. Because of the characteristics of the plate rolling, whether it is the traditional optimization method or intelligent optimization method, the whole process of optimization is normally summarized as four steps namely (i) determination of the objective function of rolling load distribution according to the actual production conditions, (ii) determination of the constraint conditions according to the actual production conditions, (iii) choosing of the appropriate optimization method, and (iv) deriving the extreme value of the objective function and obtaining the process parameters when the objective function reaches its extreme value.

Productieproces