Walsdraad en walsdraadmolens

Draadstaven en walsdraadfrezen

Walsdraad is een allround talent, omdat het het belangrijkste product is van de staalindustrie met meerdere toepassingen. Ze worden gebruikt als materiaal voor bevestigingsmiddelen, veren, lagers, staalkabels, kettingen, kabels, draadgaas, draadafrasteringen, bandenkoord, versterking in spoorbielzen en vele andere toepassingen. Ze worden gebruikt voor de componenten die nodig zijn voor de auto-industrie, chemische industrie, elektriciteitscentrales en machinebouw. In tegenstelling tot koudgewalste platen, zware platen, buizen, profielen en andere staalproducten, worden walsdraad zelden gebruikt als warmgewalst product voor eindproducten, maar worden ze tot machineonderdelen vervaardigd nadat ze een of meer fasen van zogenaamde nabewerking hebben ondergaan, zoals warmtebehandeling, smeden en draadtrekken in gespecialiseerde fabrieken. Walsdraad wordt over het algemeen tot een bepaalde diameter naar beneden getrokken voordat het wordt onderworpen aan smeed- of andere vormbewerkingen in secundaire verwerking. In veel gevallen moet de afmeting van het walsdraad voordat deze aan deze vormbewerkingen wordt onderworpen, kleiner zijn dan de minimale afmeting van 5,5 mm die als gewalst kan worden geleverd.

Over het algemeen wordt elk walsdraadproduct ontwikkeld met de nodige aandacht voor zijn gedrag in de nabewerkingsstadia. Wat een staalfabriek met betrekking tot walsdraad vereist, is een goede verwerkbaarheid en het voldoen aan de vereiste eigenschappen na de verwerking. Bovendien, aangezien de kosten van de nabewerking soms meerdere malen hoger zijn dan de prijs van de walsdraad, wordt het steeds belangrijker om de totale geïntegreerde productiekosten van het staalmateriaal tot het eindproduct te verlagen.

Ook thermomechanisch behandeld ( TMT) wapeningsstaven van 6 mm, 8 mm en 10 mm die in principe nodig zijn voor de bouwconstructie worden geproduceerd in de walsdraadfabrieken.

Het volgende kenmerkt in het algemeen de walsdraadproducten.

- Productkwaliteiten lopen sterk uiteen, van gestandaardiseerde, gewone soorten voor algemene toepassingen tot hoogwaardige soorten voor hoogwaardige toepassingen, waarbij de specificaties individueel voor elke klant zijn gedefinieerd, voornamelijk voor de auto- en andere productie-industrieën.

- De hoogwaardige producten voor veiligheidsgerelateerde toepassingen, zoals automotoren, aandrijflijnsystemen en chassis, worden gebruikt als functionele materialen en moeten daarom zeer veeleisende eigenschappen hebben, zoals een hoge sterkte en een lange levensduur.

- /li>

- Producten van walsdraadstaal zijn halffabrikaten, die zelden als warmgewalst worden gebruikt en na secundaire en zelfs ternaire bewerkingen zoals smeden, warmtebehandeling en machinale bewerking tot eindproducten worden vervaardigd.

- De uiteindelijke industriële producten waarvoor ze worden gebruikt, zijn onderhevig aan zware concurrentie op de internationale markt.

- De industriële producten waarvoor ze worden gebruikt, moeten de belasting van het wereldwijde milieu gedurende de hele levenscyclus minimaliseren.

Bij de ontwikkeling van een nieuw walsdraadstaalproduct met inachtneming van het bovenstaande, moet aandacht worden besteed aan de belangrijke zaken zoals de volgende.

- Of het mogelijk is om een of meer van de secundaire en ternaire verwerkingen te elimineren of te vereenvoudigen om de productiviteit te verbeteren en de productiekosten te verlagen

- Of het nieuwe product de functionaliteit verbetert, de levensduur verlengt, het gewicht vermindert of andere voordelen oplevert voor het eindproduct waarvoor het wordt gebruikt

- Of het mogelijk is om milieubelastende stoffen te elimineren

Deze vereisten zijn niet altijd onderling compatibel, en het is belangrijk om door te gaan met ontwikkelingsstappen op basis van een goed begrip van de bedrijfsomstandigheden in de verwerkingsstadia, de gebruikstoestand en kenmerken van het eindproduct waarvoor het walsdraad zal worden gebruikt en dergelijke .

Walsdraad wordt gebruikt in een breed scala van industriële gebieden. Daarom moeten ze voldoen aan bepaalde combinaties van eigenschappen zoals sterkte, vervormbaarheid, koude vervormbaarheid, trekbaarheid en hardbaarheid. Bovendien vereist de huidige markt enkele aanvullende eigenschappen in het walsdraad, namelijk (i) uiterst nauwkeurige maattoleranties en ovaliteit, (ii) lager schaalverlies, (iii) negatieve toleranties (in doorsnedegewicht), (iv) geen variatie in afmetingen over de hele lengte van het walsdraad, (v) uniforme fysieke eigenschappen en (vi) uniform gewicht met nominale variatie tussen voor-, midden- en achterkant.

De kwaliteit van walsdraad wordt tegenwoordig steeds belangrijker. Voor veel toepassingen van walsdraad is het belangrijk dat het walsdraad oppervlakken heeft zonder sporen, krassen, schillen, scheuren, overvulling en oxidedeeltjes.

Kwaliteitsborging over de gehele lengte van het walsdraad na het walsen kost tijd en arbeid, en daarom is kwaliteitscontrole van knuppels, de materialen vóór het walsen, van groot belang. Knuppels worden normaal gesproken geïnspecteerd door automatische magnaflux-inspectieapparatuur en geconditioneerd voor het verwijderen van oppervlaktedefecten.

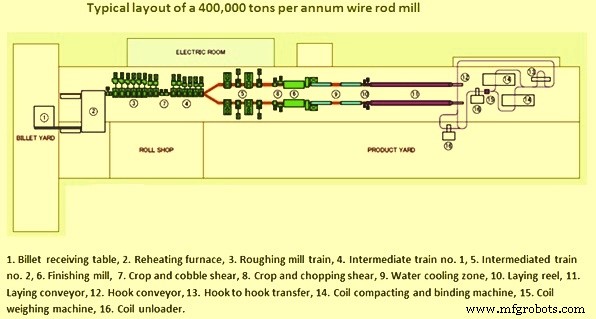

Vanwege de grote verscheidenheid aan eisen die aan walsdraad worden gesteld, worden walsdraadmolens meestal ontworpen met veelzijdigheid in het achterhoofd. Betrouwbare apparatuur, procesconsistentie, productieflexibiliteit en afvalminimalisatie zijn allemaal nodig van een walsdraadfabriek. Verder moeten alle maten, materialen en legeringen efficiënt en met een hoge productiviteit worden gewalst in de walsdraadfabrieken. De fabriek moet de productiviteit maximaliseren door procesoptimalisatie en door minimale uitvaltijd en naadloze onderlinge koppeling van productiefasen. De complexe molenlay-out van de molen moet worden geoptimaliseerd om de benodigde tijd voor elke processtap, de vereiste temperatuurprofielen en efficiënte overdrachtsgebieden te garanderen. Verdere snelle omschakeling is de sleutel tot de flexibiliteit van de molen. De fabriek moet in staat zijn om te converteren naar de volgende bestelling terwijl de huidige nog steeds wordt verwerkt en de lijn van het ene product naar het andere te veranderen met vrijwel geen uitvaltijd. Een typische lay-out van een walsdraadfabriek met een capaciteit van 400.000 ton per jaar wordt getoond in figuur 1.

Fig 1 Typische lay-out van een walsdraadmolen

Verder is het noodzakelijk dat de walsdraadmolens in staat zijn een zeer hoge precisie te bereiken met walsinstallaties die zijn ontworpen om hoge belastingen en veranderende temperatuurvereisten te weerstaan. De combinatie van procestechnologie, mechanische apparatuur, elektrische componenten en automatiseringsfuncties is een cruciaal aspect voor het ontwerp van de molen. Deze maken samen een breed scala aan procescondities mogelijk voor de gewenste kwaliteiten van de walsdraadproducten. Ook de molen moet worden geoptimaliseerd voor de kosten. Kostenoptimalisatie heeft vele facetten, waaronder procesgestuurde opbrengstmaximalisatie, vermindering van uitvaltijd en beheersing van onderhoudskosten.

Verder om aan de vereiste eisen te voldoen, kan het staal dat voor het walsen van walsdraad wordt gebruikt, voldoende legeringselementen nodig hebben die austenietversterking kunnen geven tijdens warmwalsen en verslechtering van zowel de koudkopvormbaarheid als de trekgrens, als gevolg van de toename van de gewalste staafhardheid . Daarom worden dure warmtebehandelingen (bijv. gloeien) uitgevoerd om het warmgewalste walsdraad zacht te maken. Om de productiekosten te verlagen, door een vereenvoudiging van het hele proces, worden online gecontroleerde koelsystemen toegepast, maar verdere verbeteringen zijn nodig om de klanten tevreden te stellen. Walsdraadproducenten zijn overgestapt op meer geavanceerde staafproducten met in-line warmtebehandeling en precisiewalstechnologieën op basis van spanningscontrole plus AGC (automatische kalibercontrole). Uniforme verwarming van knuppels en spanningsregeling tijdens warmwalsen worden over het algemeen gebruikt om de vereiste maatnauwkeurigheid te bereiken, aangezien het in de praktijk moeilijk is om nauwere toleranties te garanderen door conventionele walsdraadwalsen gedurende langere productieperiodes.

In de walsdraadfabrieken is het normaal om rollen met groeven te gebruiken. Gangbare groefsequenties in de tussenmolens zijn 'vierkant ovaal' en 'vals rond (rond) ovaal'. Het is ook wijdverbreid om stroomopwaarts in de voorbewerkingsmolen 'diamant-vierkant', diamant-diamant en 'doosgroef'-sequenties te gebruiken. Er zijn ook andere soorten pasontwerpen. De gepatenteerde ovaal-ronde-ronde-ronde roldoorgangsvolgorde van Morgan is ontworpen voor rollen met hoge reductie en voor genormaliseerde en thermomechanische verwerking, terwijl de oppervlaktekwaliteit wordt verbeterd en de levensduur van de rol wordt verlengd. Het ontwerp van de roldoorgang is bedoeld om een hoge opbrengst en voldoende kwaliteit van de walsdraad te garanderen, wat van het grootste belang is om de productiekosten onder controle te houden.

Om de productiviteit te verbeteren, richten walsdraadwalserijen zich normaal gesproken op het minimaliseren van de uitvaltijd van de walserij. De effectiviteit van een dergelijke focus wordt gewoonlijk verbeterd door de tijd en noodzaak voor het verwisselen van rollen te verminderen wanneer nieuwe definitieve afmetingen en nieuwe staalsoorten en vormen moeten worden vervaardigd. Dit wordt bereikt door het werkbereik, ook wel flexibiliteit van de serie genoemd, te verbeteren. Verbeterde flexibiliteit wordt bereikt wanneer een groot aantal verschillende staalsoorten met verschillende vormen en afmetingen worden gewalst met een minimale wijziging van het walsschema. Elke staalsoort wordt gekenmerkt door zijn specifieke manier van materiaalstroom, zoals verschillende spreiding, bij het passeren van de rolspleet. Ook de opstarttijd en de wachttijd voor de juiste walstemperatuur, afhankelijk van de daadwerkelijke staalsoort, moeten worden verkort. Verschillende verwarmingscycli veroorzaken echter nog steeds te hoge uitvaltijden wanneer een breed scala aan kwaliteiten moet worden gewalst. Om te voldoen aan de huidige markteisen, waaronder kleinere partijen en talrijke staalsoorten, is het een noodzaak geworden dat de moderne staafmolens een hoge mate van flexibiliteit vertonen.

Vooruitgang op het gebied van walsdraadproductietechnologieën (bijv. koeling tussen standplaatsen, toevoeging van appreteerapparatuur na conventionele afwerkingsblokken, verbeterde gecontroleerde koelfaciliteiten) maken de introductie mogelijk van precisiewalsen en een thermomechanisch regelproces (TMCP), waardoor het bereik van lage en walsdraad van middelgroot koolstofstaal, en vervaardiging van walsdraad die geschikt is voor vereenvoudigde productieroutes of directe verwerking.

Door zeer nauwkeurige walstechnologieën is het mogelijk om lage walstemperaturen te bereiken, naast verbeterde productafmetingen (toleranties). De locatie van de compacte kalibreermolen na het afwerkblok is niet alleen voordelig voor het verkrijgen van een verhoogde productiviteit, maar ook voor het verbeteren van de metallurgische eigenschappen. De mogelijkheid om producten bij lage temperaturen te walsen maakt het mogelijk om de voordelen van thermomechanisch walsen te gebruiken bij de korrelverfijning om de ductiliteit te vergroten en de daaropvolgende thermische behandelingsprocessen te verkorten.

Er zijn echter verschillende parameters waarmee rekening moet worden gehouden in het thermomechanische proces. Dit zijn (i) locatie van rollend materieel, (ii) locatie van waterkoeling, (iii) walssnelheden en (iv) eindwalstemperaturen.

De introductie van een miniblok helpt bijvoorbeeld bij het verlagen van de walstemperaturen tot onder de 950 °C in een bestaande walsdraadwalserij die beperkingen heeft op het gebied van scheidingskracht en vermogen en dus met nawalstemperaturen van meer dan 1000 °C. een voldoende afstand tussen de no-twist molen en de kalibreermolen is noodzakelijk voor het gebruik van waterkoeling om de materieeltemperatuur te verlagen. De locatie van de kalibreermolen is belangrijk om de staaf de tijd te geven om gecontroleerd te worden afgekoeld en geëgaliseerd voorafgaand aan de uiteindelijke reductie, waardoor het risico van oververhitting van de staafkern wordt verminderd. Dit is cruciaal voor speciale staalsoorten die gevoelig zijn voor korrelvergroving bij hoge nabewerkingstemperaturen.

Ook is een kritische combinatie van spanning en afwerkingstemperatuur nodig om een uniforme microstructuur te bevorderen. Statische en metadynamische herkristallisatieprocessen zijn sterk afhankelijk van temperatuur en geaccumuleerde spanning. Tijdens het opmeten van de staaf, zonder voldoende spanning, wordt ofwel het herkristallisatieproces niet voldoende bevorderd of wordt een laag aantal herkristalliseerde plaatsen genucleëerd. Daardoor kunnen er plaatselijke grove korrels ontstaan.

De introductie van thermomechanische verwerking van walsdraad leidt tot een hogere afwerkingssnelheid en fijnere austenietkorrelgrootte. Het gevolg is dat er een ander koelpatroon langs de transportband moet worden gebruikt vanwege een ander transformatiegedrag en wikkeloverlapping (spoelopbouw bij de luslaag). In dit opzicht kunnen wiskundige modellen die in staat zijn om austenietevolutie te voorspellen tijdens warmwalsen en gecontroleerde koeling van walsdraad, effectief worden toegepast, samen met de huidige fabrieks- en technologische gegevens, om het effect van fabrieksconfiguratie, wals- en koelpraktijken op evolutie en uniformiteit te voorspellen van walsdraadmicrostructuur.

Superieure metallurgische eigenschappen

Met de walsdraadverkleinings- en kalibreermolen die zich tussen het afwerkblok en de legkop bevindt, zorgen waterkoelings- en egalisatiezones voor gecontroleerde invoertemperaturen, die zo laag kunnen zijn als 750 ° C, om een fijne korrelstructuur te bereiken. De resulterende verbeterde eigenschappen kunnen kostbare stroomafwaartse gloeiprocessen verminderen of elimineren. Verschillende staalsoorten kunnen profiteren van walsen bij lage temperatuur, zoals hieronder aangegeven.

- In het geval van door koude koppen gedragen hengels zijn de voordelen onder meer de noodzaak van minder afpellen, waardoor verliezen worden verminderd. Afbladderen, materiaalverliezen kunnen tot 30% worden verminderd voor bepaalde roestvrijstalen en titaniumproducten. Ook verbeterde vervormbaarheid en uitstekende tolerantie kunnen resulteren in een besparing van tot wel 50 % schroot voor downstreamprocessen zoals het maken van de bout.

- In het geval van walsdraad van verenstaal zijn de voordelen onder meer de vermindering van de vorming van martensiet, met name bij walsdraad met een kleine diameter. Ook bij dergelijk walsdraad is er minder behoefte aan een frequente warmtebehandeling voor het trekken.

- In het geval van walsdraad van elektrodekwaliteit, zijn de voordelen onder meer een verfijnde microstructuur die een betere trekbaarheid mogelijk maakt en een fijnere korrelgrootte die martensietvorming onderdrukt.

- In het geval van het dragen van walsdraad van staalkwaliteit, zijn de voordelen onder meer de vorming van pseudo-bolvormige microstructuur met fijne, goed verspreide carbiden. Het vermijdt ook de meeste stroomafwaartse spheroidize-gloeiing, waardoor de inweektemperaturen en -tijden volledig worden geëlimineerd of verminderd. Het vermindert ook de hardbaarheid waardoor martensietvorming wordt geëlimineerd.

- In het geval van walsdraad van draadtrekkwaliteit kan de verwerking bij lage temperaturen door de reduceer- en lijmwals verschillende voordelen opleveren voor de stroomafwaartse draadtrekinstallatie. Dit zijn (i) betere mechanische ontkalking, met uniforme schaalbreuk, vermindering van martensiet op het staafoppervlak en verminderde draadbreuken, (ii) verbeterde trekuniformiteit als gevolg van uitstekende maattolerantie en ovaliteit, (iii) langere levensduur van de matrijs, met betere smering en gelijkmatige trekkracht, en (iv) geoptimaliseerde matrijsconfiguratie met niet-standaard staafmaten door free-size walsen.

Veel walsdraadfabrieken van tegenwoordig hebben on-line meetsystemen en on-line procedures voor het aanpassen van de spleet. Deze systemen maken het mogelijk om op maat te zijn op de eerste walsdraad en om volledige controle over het walsen te hebben zonder dat er proefstaven nodig zijn.

In walsdraadfabrieken zijn traditioneel beschikbare methoden om oppervlaktedefecten op te sporen ruw, zoals etsen en vijlen, testen met opschudding, visuele tests enz. Maar al deze methoden worden uiteindelijk onpraktisch gezien de hoeveelheid materiaal die wordt geproduceerd door een moderne walsdraadwals met hoge snelheid en de barre omgeving waarin het kwaliteitscontrolepersoneel moet werken. De consumenten van warmgewalste draadproducten eisen altijd een betere oppervlaktekwaliteit. Pogingen om de kwaliteit van het verzonden product te verbeteren zijn noodzakelijkerwijs niet meer alleen inspectie maar gericht op procesverbetering.

Verborgen in de smelt- en walsprocessen zijn potentiële bronnen van oppervlaktedefecten. Het vinden ervan vereist vindingrijkheid. Iedereen die bekend is met procesverbetering begrijpt het belang van een goede responsvariabele waarmee de effecten van veranderingen in het proces betrouwbaar kunnen worden gemeten.

Het heeft weinig zin en vaak ook veel kwaad om procesvariabelen aan te passen als er geen duidelijke manier is om de resultaten van de verandering te meten. Gezien de hierboven beschreven molenomstandigheden, was de responsvariabele voor oppervlaktekwaliteit ongrijpbaar, maar een inline wervelstroomoppervlakte-inspectiesysteem heeft veelbelovend getoond. Het is de enige methode die tegenwoordig beschikbaar is om potentiële productieproblemen op te sporen voordat ze leiden tot ernstige kwaliteits- en materiaalverliezen en tegelijkertijd. Deze methode zorgt ook voor een betrouwbare foutdetectie in het gewalste product. Het is een zeer nuttig apparaat gebleken voor het vinden van vele soorten oppervlaktedefecten op warmgewalste walsdraadrollen. Het is nog niet duidelijk of het strak opgerolde naden kan detecteren. Nog indrukwekkender was echter zijn vermogen om de effecten aan te geven van opzettelijke of ongeplande veranderingen in de processen die de spoel hebben geproduceerd.

Productieproces

- Typen en gebruik van molybdeendraad

- Typen en toepassingen van titaniumdraden

- Wat zijn walserijen en hun typen?

- 5 voordelen en toepassingen van draadvonken

- Epoxy RM511A - Staaf

- Legering 3 (C17510) TB00 staaf en staaf

- Alloy 3 (C17510) TD04 Hengel en Bar

- UGI 4362 Oplosgegloeid, warmgewalste staven, gedraaide staven en walsdraad

- AMPCO® 8 geëxtrudeerde en getrokken staven

- UGI® 4062 oplossing gegloeid, warmgewalste staven en walsdraad

- Verschillen en toepassingen van zinkvonken en draadvonken