Historische ontwikkeling van walserijen

Historische ontwikkeling van walserijen

In metaalbewerking is walsen een metaalvormingsproces waarbij metaal door een of meer paren rollen wordt geleid om de dikte te verminderen, de dikte uniform te maken, een gewenste vorm te geven en / of een gewenste mechanische eigenschap te verlenen. Bij het walsen wordt werkmateriaal vervormd door drukkrachten tussen constant draaiende rollen. Met andere woorden, metaal wordt tussen draaiende rollen geleid en de uitgeoefende kracht vermindert de dikte van het materiaal. Zowel de vormen van de metalen als de interne structuren zijn veranderd. Het metaalwalsproces kan worden vergeleken met het rollen van deeg met een speld. Walsen is een van de belangrijkste productieprocessen in de moderne wereld. De grote meerderheid van alle metalen producten die tegenwoordig worden geproduceerd, worden op een bepaald moment tijdens hun fabricage gewalst.

Moderne walserijen zijn volledig geautomatiseerd, walserijen met hoge snelheid en hoge capaciteit omvatten vaak metallurgische behandeling van materialen die worden gewalst om de gewenste microstructuur en/of mechanische eigenschappen van het gewalste materiaal te bereiken. Dit niveau van perfectie in het walsproces en in de walserijen is niet bereikt door een enkele uitvinding, maar het is het resultaat van een groot aantal kleine continue verbeteringen die in de loop van de tijd zijn uitgevoerd.

Rollen bestaat al honderden jaren. De eerste rollen waren klein, met de hand aangedreven en werden gebruikt om goud en zilver af te vlakken bij de vervaardiging van sieraden en kunst. In het Midden-Oosten en Zuid-Azië werden al in 600 vGT (vóór gewone tijdrekening) walserijen gevonden. Deze molens waren van ruwe vorm, maar ze gebruikten dezelfde basisprincipes die worden geassocieerd met het walsproces. Het eerste bekende ontwerp van een walserij in Europa dateert uit 1485 en wordt toegeschreven aan Leonardo da Vinci. In een van zijn tekeningen had hij voor het eerst de mogelijkheid beschreven om 'een materiaalpassage te maken' tussen twee cilindrische rollen met evenwijdige assen om de dikte te wijzigen. Ook in dit geval was het bedoeld voor het koudwalsen van ductiele materialen, met name voor lood, en tin enz. Dit ontwerp was voor die tijd zeer geavanceerd en het is niet zeker of er ooit een walserij op basis van dit ontwerp is gebouwd.

Het vermogen dat wordt gebruikt voor het aandrijven van de walserijen heeft vier fasen doorlopen. De eerste fase was de handmatige fase. Tijdens deze fase was de krachtbron die nodig was voor het vroege walsen klein en werden met de hand aangedreven rollen gebruikt om de metalen voor sieraden en kunstwerken plat te maken. In latere machines draaiden mannen aan een verstelbaar kruis of slinger, die aan de rollen waren bevestigd. Handmatige kracht kan alleen zachtere metalen zoals goud, zilver, tin en lood rollen.

In de tweede fase gebruikten de walserijen hydraulische kracht. Het benutten van de energie van bewegend water uit een rivier leverde gratis kracht op, sterk genoeg om hardere metalen zoals ijzer te laten rollen. Waterkracht had ernstige nadelen. Droogte en koude temperaturen kunnen de waterstroom verminderen. Verder bewogen de rollen die gebruikmaken van de hydraulische kracht in slechts één richting.

In de derde fase maakten de walserijen gebruik van stoomkracht. Stoomkracht verscheen voor het eerst aan het einde van de 18e eeuw vanwege de uitvinding van James Watt. De stoommachine creëerde de fysieke kracht die de handmatige / dierlijke kracht verving. De walserijen van deze tijd maakten gebruik van de kracht die door de stoommachines werd gecreëerd. Stoommachines werden vaak gebruikt voor het aandrijven van de molens in de jaren 1800, en tegen het einde van de 19e eeuw waren stoommachines de meest populaire bron voor stroom. Ondanks hun kracht in het leveren van stroom, waren stoommachines grotendeels inefficiënt.

In de vierde fase gebruikten de walserijen elektrische stroom. Het voordeel was dat de stroomopwekking kon worden losgekoppeld van de walserijen, omdat de elektrische stroom gemakkelijk van afgelegen generatoren naar motoren werd overgebracht die direct aan de walsen waren bevestigd. De elektrisch aangedreven walserij verscheen voor het eerst rond 1900. Elektriciteit blijft vandaag de dag de keuze voor operaties.

De vroegere productie van plaatstaal in Europa was door smeden en niet door walserijen. Het echte keerpunt in de plaatwerkproductie vond plaats met de introductie van de walserij. Tegen de 17e eeuw was het bekend dat walserijen, in plaats van kleine, met de hand aangedreven walsen, in bedrijf waren en ijzer werd net geïntroduceerd als een metaal dat in staat was om te walsen. Er zijn berichten over twee walserijen rond 1501. De ene werd gebruikt om gouden platen van uniforme dikte te verkrijgen om munten uit te trekken, de tweede om eerder gevormde platen in stroken te snijden. Beide werden meer gebruikt als 'afwerkingsapparaten' dan voor het verminderen van de dikte.

De vroegste walserijen waren snijmolens, die in 1590 werden geïntroduceerd. Deze voerden platte staven tussen walsen om een plaat van ijzer te vormen, die vervolgens tussen gegroefde walsen (snijmachines) werd gevoerd om ijzeren staven te produceren. In 1590 wordt de walserij van Leonardo da Vinci tot leven gebracht met behulp van twee zware cilinders om verschillende soorten metaal te persen, waarbij hun dikte verandert. De eerste industriële fabriek waarvoor zeker bewijs is, was er in 1615, om lood- en tinnen platen te verkrijgen. Anderen volgden, aangedreven door handmatige of hydraulische kracht.

Vroegere walserijen werden ook gebruikt om zwarte platen te walsen voor de productie van blikken. Blikken werden gemaakt door het staal (voorheen ijzer) in een walserij te walsen, eventuele walshuid te verwijderen door het in zuur te beitsen en het vervolgens te coaten met een dunne laag tin. Zwarte platen werden ooit individueel of in kleine groepjes geproduceerd in wat bekend werd als een 'pakwals'. De eerste experimenten met het walsen van ijzer voor blik vonden plaats rond 1670. In 1697 richtte majoor John Hanbury een molen op in Pontypool om 'Pontypool-platen', ook wel de zwarte platen genoemd, te walsen. Later werden deze borden opnieuw gerold en vertind om blik te maken.

Tegen het einde van de 18e eeuw verschenen de eerste warmwalserijen, waardoor ijzer een populairder gerold materiaal werd. De industriële revolutie (rond 1760 tot rond 1840) creëerde een ongekende vraag naar ijzer. Er werd nieuwe technologie uitgevonden om ijzer en uiteindelijk staal te maken en de metalen werden gebruikt in nieuwe producten zoals machines, spoorwegen en stoomschepen. Door de verhoogde mogelijkheid om ijzerhoudend materiaal te verkrijgen, wordt gelijktijdig begonnen met het koudwalsen van staal. In 1682 was in Newcastle in Engeland een koudwalserij van opmerkelijke afmetingen aanwezig. De eerste gedetailleerde beschrijving dateert van enkele jaren later. Het is een fabriek in Galles die staven met een lengte van 700 mm en een breedte van 100 mm verwerkte, waarmee platen met een afmeting van 1500 mm × 700 mm konden worden verkregen. Het is het eerste zekere bewijs van het staalwalsproces om plaatstaal te produceren, de drijvende kracht werd geleverd door waterwielen. Galles bleef tot eind 1700 de belangrijkste Europese producent van dunne platen.

Reeds in die tijd werd begrepen dat het walsen een zeer productief proces was dat kon voldoen aan de enorme vraag van de halffabrikaten, waaronder uiteraard de metaalplaat. De walserijen hadden in die tijd echter nog behoorlijk wat handwerk nodig.

De productafmetingen namen in de loop van de tijd voortdurend toe en op de 'British Great Exposition' in 1851 werd een plaatwerk van meer dan 6 meter lang, 1 meter breed en 11 mm dik, met een gewicht van meer dan 500 kg, getoond.

De vooruitgang in de walserijen voldeed aan de eisen van die tijd voor de productie van de benodigde materialen. In 1600 waren loden platen voor de dakbedekking hard nodig en deze mogelijkheid is toen ontwikkeld, eind 1700, midden in de industriële revolutie, waren de rails en halffabrikaten van staal nodig, en dus de walserijen ontwikkeld om aan deze vraag te voldoen. Aan het begin van de negentiende eeuw was de structuur van de walserij in wezen de huidige, d.w.z. een stevige gietijzeren rolstandaard met twee stalen rollen en de mogelijkheid om, door middel van een schroef, de rolafstand aan te passen.

Moderne walspraktijken kunnen worden toegeschreven aan de baanbrekende inspanningen van Henry Cort van Funtley Iron Mills, in de buurt van Fareham in Hampshire, Engeland. In 1783 werd een patent verleend aan Henry Cort voor zijn gebruik van gegroefde rollen voor het walsen van ijzer of staven. In de gegroefde rollen maakte een groef van de vereiste afmetingen het mogelijk om staven van rond, vierkant en plat of andere secties te rollen. Hoewel Cort niet de eerste was die gegroefde rollen gebruikte, was hij de eerste die het gebruik van veel van de beste eigenschappen van verschillende ijzerproductie- en vormprocessen die destijds bekend waren, combineerde. Zo hebben moderne schrijvers hem 'vader van het moderne rollen' genoemd. Sinds de vroege walserij van Cort is er een continue ontwikkeling geweest van het proces en van de grootte van de walserijen. In de achttiende eeuw begon het rollen van meer complexe vormen zoals rondes, vierkanten, rails, dubbele T-balken enz.

Met dit nieuwe ontwerp konden walserijen 15 keer meer output per dag produceren dan met een smeedhamer. Met de uitvinding van Henry Cort was de kleine molen in Funtley in staat meer dan 10.000 ton staven per jaar te produceren (gelijk aan 200 ton per week). Vanaf dat moment zijn deze outputs van de walserijen gestegen tot, alleen al in de VS, de hoeveelheid gewalst materiaal in het jaar 1890 (exclusief alle platte walsproducten) ongeveer 5 miljoen ton ijzer en staal bedroeg (gelijk aan 100.000 ton per week), en in 1899 werd meer dan 8 miljoen ton (overeenkomend met 167.000 ton per week) gewalst, waarbij elke pond door gegroefde rollen ging zoals die voor het eerst werden gebruikt in de 'kleine molen in Funtley'.

Het jaar 1810 was getuige van de oprichting van de Brandywine Iron Works and Nail Factory in de VS, die een walserij exploiteerde. Brandywine Iron Works werd een succes dankzij de productie van de veelgevraagde ketelplaat en het kwaliteitsproduct. In 1867 vond George Fritz, de toenmalige hoofdingenieur van de Cambria Iron Company, Johnson, Pennsylvania, VS de bloeiende molen uit waarop stalen blokken werden gerold in plaats van ze te verkleinen door ze te smeden, zoals de gewoonte was.

De molen die Cort gebruikte was natuurlijk van de gewone 2-hoge walserij. Wijziging na wijziging volgde op Corts 2-hoge molen, waarbij allerlei soorten, soorten en klassen werden opgeroepen, waaronder de bekende omkeer- en 3-hoge molens, allemaal ontwikkeld door de eisen van de voortschrijdende beschaving in steeds wisselende en talloze combinaties, voor iets groter en beter, langer en sterker. De heer Fritz bouwde zijn eerste reguliere driehoge molen in 1871. Deze afwijking van de oude praktijk hielp enorm om de productie te verhogen. De molens met drie walsconfiguraties ontstonden waarbij de tussenwals een veel kleinere diameter had om de vermindering van het vereiste vermogen te bereiken en om het rollen in de twee richtingen mogelijk te maken zonder de beweging van de motor om te keren. Tot de configuratie met vier rollen (reeds verondersteld door de Leonardo da Vinci) met de twee externe rollen als ondersteuning voor de twee binnenste voor het rollen van flats werden geïntroduceerd. Andere walsen met een hoger aantal rollen (met zelfs 20 rollen) werden ook ontwikkeld voor het walsen.

Een andere verbetering in het walsproces was het gebruik van de mechanische apparaten die aan de rollen werden toegevoegd. Vroeger werd het rollend materieel handmatig gevoed door middel van haken en tangen. Een aantal uitvinders had tot dan toe getracht dit werk te doen met machines die automatisch zouden werken, maar geen enkele was daadwerkelijk gebouwd. In 1884 werden aangedreven rollentafels geïntroduceerd voor de afwerkingsrollen van de spoorwalserij van de Albany and Rensselaer Iron and Steel Company uit Troy, New York. Dit werkte zo goed dat er een automatische opstelling voor de voorwalsen werd gezet.

In 1766 werd een patent verleend aan Richard Ford uit Engeland voor de tandemmolen. Een tandemmolen is een molen waarin het metaal in opeenvolgende stands wordt gewalst. De tandemfabriek van Ford was bedoeld voor het warmwalsen van walsdraad.

De verdere evolutie in de walserijen was de ontwikkeling van een continubedrijf en de grote familie van hulppersonen die ermee is opgegroeid. Zoals alle uitvindingen, had het zijn dag van een klein begin. Er zijn sporen van voorzichtige pogingen in Frankrijk om het te gebruiken. Het eerste geregistreerde octrooi en het eerste daadwerkelijke gebruik van een continumolen schijnt dat van een Amerikaan, J.E. Serrell, te zijn geweest in 1842-1843. Het gebruik ervan werd echter door hem beperkt tot het walsen van loden pijp en koper. Een andere Amerikaan, Henry B. Comer, kreeg in 1859 een patent voor een continumolen, maar dit type molen werd nooit gebouwd. Bij elke overweging gaat de eer voor de eerste continuwalserij naar de heer George Bedson uit Manchester, Engeland, voor het in gebruik nemen van een dergelijke walserij voor het walsen van ijzer en staal, voor het succesvol combineren van de essentiële elementen ervan en voor het verkrijgen van de brede applicatie die het leuk vond.

Deze molen werkt, zoals de naam al aangeeft, continu op het metaal. De rollen worden dicht op elkaar geplaatst en het metaal wordt door middel van geleiders direct van pas naar pas geleid, zonder tussenkomst van enige menselijke arbeid. Er zijn geen onderbrekingen, geen vastlopen of lussen, maar een continue doorgaande doorvoer van het metaal van de beet van de voorbewerkingsrollen naar de afvoer van de afwerkrolstandaard. Elk paar rollen wordt, door zorgvuldig opgestelde tandwieloverbrenging, versneld in overeenstemming met de vermindering van elke opeenvolgende passage, om de overeenkomstige verlenging op te nemen. Fenomenen die eigen waren aan deze molen moesten worden bestreden, maar de deur werd meteen geopend voor enorm grotere lengtes, gewichten en snelheden. Europa rolde in die tijd gemakkelijk 50-pond knuppels door het Belgische of Looping-systeem, terwijl de Verenigde Staten 15 pond rolden op gewone 2-hoge en 3-hoge molens. De Bedson Mill verwerkte in één keer van 70 pond tot 80 pond knuppels, die snel werd verhoogd tot de 300 pond knuppels normaal worden gerold. In de door George Bedson uitgevonden continumolens werden rollen walsdraad, met een gewicht van 281 pond en een lengte van 530 meter, uit een enkele knuppel gerold.

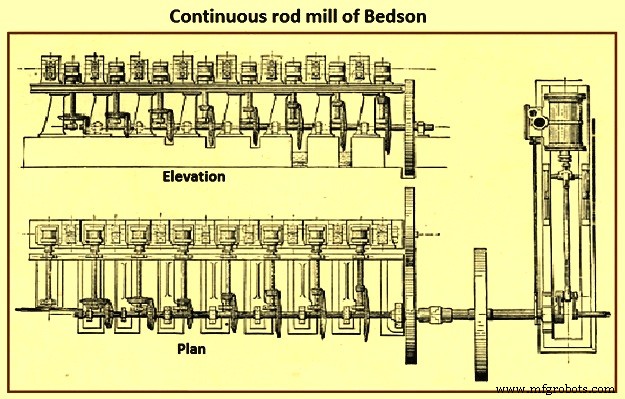

'De eerste van deze doorlopende molens in de VS die werd ontworpen en gebouwd door Bedson en in het voorjaar van 1869 werd opgericht en in bedrijf werd gesteld, wordt getoond in figuur 1. De molen bestond uit 16 achter elkaar geplaatste rollen, en gewalst 1 en 1/8 inch knuppels, met een gewicht van 70 pond tot 80 pond. Het continu rollen van een knuppel in een vlak dat altijd onder dezelfde hoek met zijn as staat, veroorzaakt alleen afvlakking van de massa. Om rek te verkrijgen, is compressie nodig in vlakken die in hoek met die van de as variëren, vergelijkbaar met de rotatie van het metaal door de smid op de hoorn van het aambeeld tussen elke opeenvolgende slag. In de Bedson's molen werd dit bereikt door elk paar rollen (op de manier van de universele molen) onder een hoek van 90 graden ten opzichte van zijn voorganger te plaatsen. Dit verzekerde perfect het gewenste doel, maar bracht grote ergernis met zich mee in de zorg en het beheer van de walserij. Dit had het gebruik van een systeem van tandwieloverbrenging boven de vloerlijn en een ander in een put eronder noodzakelijk gemaakt. De toegankelijkheid van deze, maar ook van de rollen zelf, bij het wisselen en aanpassen, werd ernstig belemmerd. In de volgende continumolen die in 1878 werd ontworpen, werden alle rollen in een horizontaal vlak geplaatst, alle tandwieloverbrengingen waren in een enkel vlak, en de zeer essentiële vereiste van het variëren van het drukvlak, beveiligd door het gebruik van draaigeleiders, waarbij de metaal werd 90 graden gedraaid tijdens het reizen tussen elke opeenvolgende passage, wat een apparaat was dat universeel werd gebruikt in deze molens.

Fig 1 Doorlopende staafmolen van Bedson

Het is vrijwel onmogelijk om elke minuut ontwikkeling te volgen. Zoals bij alle nieuwe dingen, moesten er voortdurend verrassingen worden ontmoet en overwonnen. Aanpassing werd onlosmakelijk een kenmerk van de continuwalserijen. Exacte afstemming van de bijbehorende snelheid en passen van de rollen was moeilijk. Zonder dit was een van de twee dingen onvermijdelijk:het afleveren aan een pas sneller dan het vermogen om het te ontvangen, het produceren van laterale lussen, of langzamer dan het vermogen om het te ontvangen, waardoor rekken wordt geproduceerd. Van de twee alternatieven had de laatste de voorkeur, omdat het reliëf door lussen werd verstoord door de geleiders. Het had een cumulatief effect en veroorzaakte een ernstig gevaar voor de veiligheid van de molen en zijn bedieners. Het rekken stelde echter een grotere vraag aan het verhitte metaal dan veel soorten goed ijzer zouden kunnen weerstaan, vanwege hun lage treksterkte en gebrek aan homogeniteit. Om deze reden werd het gebruik van de continue molen, zoals oorspronkelijk geïnstalleerd, sterk verminderd bij het walsen van gewone soorten ijzer, zozeer zelfs dat de volgende molen die in 1877 door de Washburn &Moen Company werd gebouwd, een 3-hoge molen was die was aangepast aan het Belgische systeem. Echter, met de verbeteringen in Bessemer en Open Haard staal, met hun grotere treksterkte en homogeniteit, brachten ze uiteindelijk een product voor walsen waarvoor de continuwals goed was aangepast.

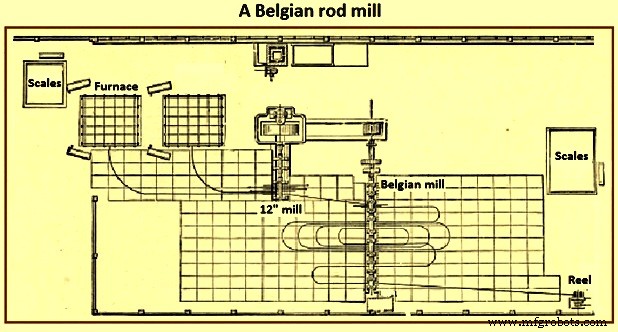

Met toename van het gewicht en afname van de sectie van het eindproduct ontstond de praktijk van continu of gelijktijdig walsen van het metaal in 3-hoge molens door kronkelige lussen aan elke kant van de molen. Dit onderscheidde zich van het ‘heen en weer’ rollen. In dit geval werd het metaal bij elke doorgang vrij van de rollen afgevoerd. Dit type molen werd door Europa gebruikt, vermoedelijk eerst in België, en vandaar dat de naam 'Belgisch' is gaan begrijpen als de betekenis van een lusmolen. Het was het gebruik van deze molens die de Europese fabrikanten enige tijd in staat stelden om de 30 pond en 50 pond knuppels te walsen tegen 15 pond tot 20 pond knuppels op de 'heen en weer' 3-hoge molens. Een plattegrond van de continue walserij van dit type wordt getoond in figuur 2. In een dergelijke wals werd het voorbewerken uitgevoerd op een 2-hoge wals die in staat was om 4-inch knuppels te verwerken, verminderd tot 1 en 1/8 inch. Van deze maat ging het naar de looping of Belgische molen, en rolde het naar het gewone walsdraad. Dit systeem werd gebruikt in een aantal fabrieken voor het walsen van walsdraad en handelsproducten.

Fig 2 Een Belgische staafmolen

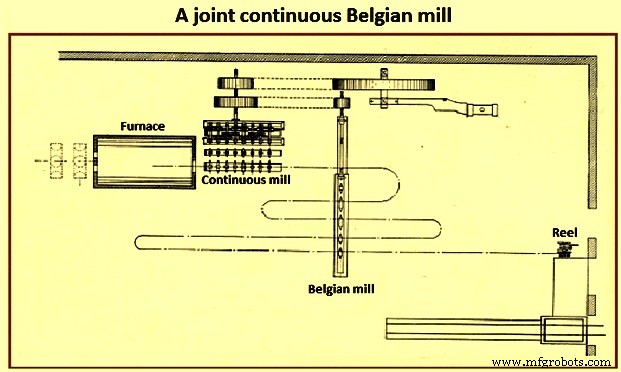

De combinatie of gezamenlijke continu-Belgische molen (Fig 3) was de inspanningen die in de loop van de tijd werden geleverd om de verdiensten van beide soorten molens te consolideren. Een molen van dit type werd in 1881 in gebruik genomen in de fabriek van de Washburn and Moen Company. Het voorzag knuppels van ongeveer 100 pond in gewicht van 1 en 3/16 inch tot 3/8 inch op de continue wals, en afgewerkt van 3/8 inch op de Belgische wals tot de gewone walsdraad. Dit was de eerste molen van dit type gebouwd. Een van de belangrijkste verdiensten van deze molen was dat hij gewoon ijzer even goed rolde als het looping- of Belgische systeem, en dat ook nog eens met minder arbeid. Met de toename van de grootte en het gewicht van de knuppels begonnen de accessoires van de molen te groeien, hoewel de behoefte aan iets nieuws aan de leveringskant van de molen al snel volgde. De sprong van knuppels en spoelen van 15 pond en 20 pond naar die van 70 pond en 80 pond dwong tot een 'uitbreidingsbeleid'. De molen zelf had een onontwikkelde capaciteit met als beperking het verhitten en oprollen, twee nevenfuncties van de molen die een snelle en interessante groei hebben doorgemaakt.

Fig 3 Een gezamenlijke continue Belgische molen

In de jaren 1880 en 1890 veranderden twee ontwikkelingen de nationale walserijen in de VS. Ten eerste was er een groeiende vraag naar staal in plaats van naar ijzer. Staal had de voorkeur omdat het sterker was dan ijzer. Ten tweede, de opkomende voorkeur voor bredere platen, waardoor het aantal geklonken naden in vaten is verminderd. Klinknagels zorgden voor zwakke punten, storingsbronnen voor ketels en schepen. Bedrijven namen grotere walserijen over om bredere platen te maken, waardoor het aantal geklonken naden werd verminderd.

In 1882 begon Worth Brothers Company een walserij van 90 inch te exploiteren in Coatesville, waardoor de concurrentie in de VS aanzienlijk toenam. De volgende drie decennia streden Worth Brothers en Lukens Iron and Steel Company om de breedste walserij. In het jaar 1890 nam Lukens de 120 inch plaatfrees in gebruik, de gebroeders Worth namen in 1896 de 132 inch plaatfrees in gebruik. Lukens nam de 134 inch plaatfrees in gebruik in 1900 en een 140 inch plaatfrees in 1903. Dit werd gevolgd door de gebroeders Worth die de 152 plaatfrees in gebruik namen, ook in 1903. De wedstrijd eindigde in 1915, toen Midvale Steel and Ordnance Company Worth Brothers overnam. In 1918 nam Lukens de grootste plaatmolen ter wereld in gebruik.

De oorspronkelijke plannen van Lukens waren om een 180 inch drie-hoge molen te bouwen, net groot genoeg om de titel van 's werelds breedste molen te claimen. Geen enkele walsfabrikant kon echter de vereiste afmetingen en het gewicht van de walsen produceren die nodig zijn voor die wals. In plaats daarvan werkte Lukens samen met de United Engineering and Foundry Company (UE&F) uit Pittsburgh. De ingenieurs van Lukens en UE&F werkten samen om een walserij van 204 inch breed en vier hoog te produceren. Deze molen rolde zijn eerste platen op 22 mei 1918 en werd in 1919 vergroot tot 206 inch breed. Deze molen behield de titel van 's werelds grootste platenmolen meer dan veertig jaar. De molen had werkrollen met een diameter van 34 inch (elk 3 ton) en reserverollen met een diameter van 50 inch (elk 60 ton). Het was in staat om blokken tot 90.000 pond en platen tot 192 inch breed te rollen. Het had een wekelijkse rolcapaciteit van maximaal 4.000 ton. De kracht van de molen werd geleverd door een 20.000 pk sterke twin tandem samengestelde stoommachine. Het molenhuis was gemaakt van staal dat in vier delen was gebouwd en meer dan 42 voet lang was en het gebruik van transfertafels verminderde de hoeveelheid handmatige arbeid.

Tijdens deze periode werden steenzout en jutezakken op de baar gegooid om de schaal van de buitenkant te breken terwijl deze door de walsrollen gaat

De eerste walserij voor rails werd in 1820 opgericht door John Birkenshaw in Bedlington Ironworks in Northumberland, Engeland, waar hij smeedijzeren rails met visbuik produceerde in lengtes van 15 tot 18 voet. In 1853 werden drie hoge molens voor het walsen van zware profielen geïntroduceerd.

De methode voor het produceren van een I-balk, gewalst uit een enkel stuk staal, werd in 1849 gepatenteerd door Alphonse Halbou T van het bedrijf Forges de la Providence. Bethlehem Steel was een toonaangevende leverancier van gewalst constructiestaal met verschillende dwarsdoorsneden in Amerikaans brug- en wolkenkrabberwerk uit het midden van de twintigste eeuw.

Warmbandwalserij werd in de eerste helft van de twintigste eeuw ontwikkeld. De warmwalserij was een belangrijke innovatie in het walsen van staal, waarvan de eerste in 1923 werd gebouwd in Ashland, Kentucky. Dit zorgde voor een continu proces, waardoor de noodzaak om de platen over de rollen te halen en ze te verdubbelen, zoals in een verpakking molen. Aan het einde werd de strook gesneden met een guillotineschaar of opgerold tot een rol. Vroege warmwalserijen produceerden geen band die geschikt was voor blik, maar in 1929 begon koudwalsen te worden gebruikt om het profiel verder te verkleinen. De eerste warmwalserij in het Verenigd Koninkrijk werd in 1938 in Ebbw Vale geopend met een jaarlijkse productie van 200.000 ton. In 1961 waren de vroege warmbandwalserijen opgewaardeerd of vervangen door semi-continue en continue warmbandwalserijen met grotere capaciteit met een capaciteit van ongeveer 400.000 ton per jaar tot 3 miljoen ton per jaar.

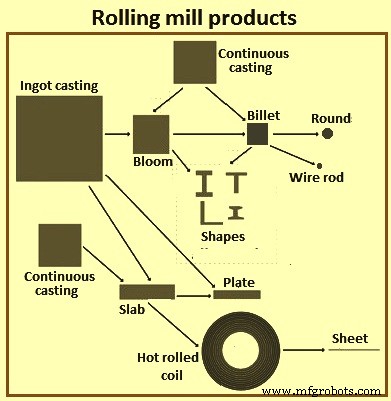

Met de commercialisering van het continugieten in de jaren vijftig verdwenen de lamellenmolens en de bloeiende molens langzaam uit het walslandschap. Nu worden plakken, bloemen en knuppels continu gegoten om verder te walsen tot afgewerkte gewalste producten (Fig 4. In oktober 1989 werd het giet- en walsproces voor dunne plakken gecommercialiseerd. Dit proces heeft zelfs de voorbewerkingstrein van de warmbandwals geëlimineerd.

Fig 4 Walserijproducten

Walserijen bleven zich ontwikkelen en de ontwikkelingen gaan nog steeds door. Hedendaagse molens zijn continue molens die een hoge capaciteit hebben en met hoge snelheden draaien. De molens kunnen materialen walsen die zwaarder zijn en grote afmetingen hebben. De molens zijn in staat om dunnere secties te walsen. Andere moderne molens walsen niet alleen, maar voeren ook de metallurgische functies uit door de online warmtebehandeling van de gewalste materialen. De huidige molens zijn volledig geautomatiseerd. De molens hebben een hoge productiviteit en een hoge opbrengst. Ook de mankracht die nodig is om de molens te laten draaien, is afgenomen. De gewalste producten hebben ook betere maattoleranties. Het is echter vermeldenswaard dat het walsen, zoals het tegenwoordig bestaat, niet kan worden toegeschreven aan een enkele uitvinder, maar het resultaat is van verschillende kleine continue verbeteringen die ertoe hebben geleid dat het het meest gebruikte proces is in het metaalbewerkingsproces van walsen. Momenteel heeft ongeveer 90 % van de metalen die in de industrie worden gebruikt, vroeg of laat een walsproces ondergaan.

Productieproces

- Hoe walserijen werken in de staalproductie

- Uitdagingen bij de ontwikkeling van nieuwe producten

- Deegrol

- Rollende alarmrobot

- Spleetwalsen voor staafproductie

- Wat zijn walserijen en hun typen?

- Durabor® 30MnB5

- Durabor® 20MnB5

- Durabor® 22MnB5

- Durabor® 28MnB5

- Verschillende soorten walserijen en defecten in gewalst metaal