Energie-efficiëntie en ijzer- en staalproductie

Energie-efficiëntie en ijzer- en staalproductie

In de afgelopen jaren is de behoefte aan een rationeler en efficiënter gebruik van energie naar voren gekomen als een strategische en urgente kwestie. Een dergelijke noodzaak wordt met name waargenomen in de ijzer- en staalproductie, niet alleen vanwege de stijgende energiekosten, maar ook als gevolg van de concurrentie, die de nadruk legt op sommige kenmerken van het proces en de eindproducten (bijvoorbeeld kosten en kwaliteit). Ook kan het rationele gebruik van de energiebron als een tweeledige kwestie worden beschouwd, waarbij een eerste aspect verband houdt met het bereikte bewustzijn van de beperkte beschikbaarheid van energie, beschouwd als een bron, en het tweede wordt vertegenwoordigd door een volwassen appreciatie van de kosten geboren om energie te verkrijgen.

Wereldwijd gaat het steeds toenemende verbruik van energie hand in hand met toenemende zorgen over het behoud ervan. Behalve dat ze duur zijn en onderhevig aan plotselinge prijsschommelingen, is de overgrote meerderheid van de energiebronnen niet-hernieuwbaar. Daarom wordt het behoud van energie als essentieel beschouwd, niet alleen om verspilling van een kostbare hulpbron te voorkomen, maar ook om de snelle uitputting van steenkool-, olie- en aardgasbronnen te vertragen. Nu de milieubeweging de afgelopen 30 jaar terrein wint, blijven de gevolgen van niet-duurzaam energieverbruik niet langer beperkt tot alleen economie. Aangezien het grootste deel van de uitstoot van broeikasgassen (BKG) het gevolg is van de verbranding van fossiele brandstoffen, is het behoud van energie tegenwoordig intrinsiek verbonden met het klimaatvraagstuk. Aangezien het stopzetten van het gebruik van fossiele brandstoffen geen optie is zonder de levensvatbaarheid van alternatieve bronnen, is de enige manier om het energieverbruik te verminderen en de uitstoot te beheersen daarom het maximaliseren van de efficiëntie.

Aangezien de ijzer- en staalindustrie een van de meest energie-intensieve sectoren is binnen de economie van elk land, is het daarom van bijzonder belang in de context van zowel lokale als mondiale milieudiscussies.

Het profiel van energie-efficiëntie is recentelijk toegenomen, vanwege de toegenomen bezorgdheid over de lokale en wereldwijde milieueffecten van energieverbruik. Uitdagingen voor energiezekerheid hebben ook energie-efficiëntie naar voren gebracht, omdat ze direct bijdragen aan het verminderen van het energieverbruik.

Energie-efficiëntie bij de productie van ijzer en staal is van cruciaal belang om de productiekosten en het concurrentievermogen van de staalproducten te verlagen en de milieueffecten, zoals de uitstoot van broeikasgassen, tot een minimum te beperken. Het grootste deel van de energie-input in een geïntegreerde staalfabriek is afkomstig van brandstof en elektriciteit. De energie uit brandstof komt voornamelijk van vaste brandstof (voornamelijk steenkool) en slechts een kleine input komt van vloeibare en gasvormige brandstoffen. Brandstof in de ijzer- en staalproductie wordt gebruikt om warmte-energie te leveren. Het wordt ook gebruikt als een reductiemiddel om ijzererts te verminderen om ijzer te produceren. Elektrische energie wordt gebruikt om aan de procesbehoeften te voldoen, de motoren te laten draaien en de faciliteiten te verlichten.

Degene die voor het eerst vorm gaf aan het idee van energie-efficiëntie was de Amerikaanse natuurkundige en milieuactivist Amory Lovins. Geschrokken door de oliecrisis van 1973 postuleerde en populariseerde Lovins het concept van 'negawatt', een systeem om aan de energiebehoeften te voldoen, niet door grotere hoeveelheden energie te benutten, maar door de efficiëntie van bestaande hoeveelheden te verhogen. Met andere woorden, om een Amerikaanse uitdrukking te gebruiken, ‘getting the most bang from the buck’. Sindsdien werkt iedereen over de hele wereld aan het verfijnen van bestaande technologie of het bedenken van volledig nieuwe oplossingen die de waarde van elke energie-eenheid maximaliseren. Deze inspanningen werden ondersteund door de steun van mensen met gezag, die een stimulerende omgeving hebben gecreëerd voor de motivatie om efficiënt met energie om te gaan.

De productie van ijzer en staal is energie-intensief. Het is de grootste energieverbruiker van alle industriële sectoren. Het is ook de grootste uitstoter van CO2-uitstoot. Het vormt een aanzienlijk deel van de kosten van de staalproductie. De energiekosten als percentage van de totale kosten liggen tussen de 20% en 40%, afhankelijk van de productieroute, het type ijzererts en steenkool dat wordt gebruikt, de staalproductmix, de bedieningstechnologie en de materiaalefficiëntie.

Primaire energiebronnen die worden gebruikt bij de productie van ijzer en staal omvatten cokeskolen, niet-cokeskolen, vloeibare stookolie en elektriciteit. Overal waar aardgas beschikbaar is, wordt het gebruikt bij de ijzerproductie. Van de verschillende soorten primaire energiebronnen heeft de cokeskolen het grootste aandeel in de gebruikte energie (65 % tot 80 %). Terwijl cokeskolen, niet-cokeskolen en vloeibare stookolie voornamelijk worden gebruikt in geïntegreerde staalfabrieken, vormt elektriciteit verreweg de belangrijkste input voor de staalproductie in minifabrieken die gebruik maken van elektrische vlamboogovens of inductieovens.

Energie-intensiteit wordt in fysieke termen gemeten als specifiek energieverbruik per output-eenheid (SEC).

Specifiek energieverbruik (SEC) wordt als volgt gedefinieerd. SEC wordt gemeten in GJ/ton product.

SEC =verbruikte energie / geproduceerd product =(geïmporteerde energie - geëxporteerde energie) / geproduceerd product

Industriële processen gebruiken vaak energie in verschillende vormen, zoals brandstoffen, stoom en elektriciteit, en de SEC van dat soort processen wordt als volgt berekend.

SEC =E (brandstoffen) + E (stoom) + E (elektriciteit) / geproduceerd product

Waar E (brandstoffen) het brandstofverbruik is, is E (stoom) het stoomverbruik en E (elektriciteit) het elektriciteitsverbruik van het proces.

In de meeste gevallen wordt SEC vergeleken met beste praktijken om de procentuele vermindering van energie per eenheid output te bepalen die zou kunnen worden bereikt door best practices toe te passen. SEC voor de productie van ijzer en staal is de afgelopen jaren aanzienlijk gedaald. Vandaag de dag varieert SEC in de energie-efficiënte fabrieken ter wereld die de hoogoven-basis-zuurstofovenroute gebruiken van 17 GJ/ton ruw staal tot 23 GJ/ton ruw staal. In niet zo efficiënte fabrieken varieert het van 25 GJ/ton ruw staal tot 34 GJ/ton ruw staal.

Deze variatie van SEC wordt beïnvloed door/hangt af van de ijzererts- en steenkoolkwaliteit, de staalkwaliteit en de materiaalefficiëntie. De openhaardroute is energie-intensiever en minder productief.

Momenteel is er nog slechts een zeer kleine capaciteit in gebruik vanwege de vervanging van deze technologie door BOF-technologie. De staalproductieroute die gebruik maakt van een vlamboogoven vereist geen cokes of een sinterfabriek, maar het gerecyclede staalschroot. De energie-intensiteit van deze route varieert van 9,1 tot 12,5 GJ per ton ruw staal waarbij de input alleen het staalschroot is.

Een andere manier om ruw staal te produceren is door ijzererts direct te reduceren om direct gereduceerd ijzer (DRI) te produceren. De gemiddelde energie-intensiteit ligt typisch tussen 28,3 en 30,9 GJ per ton ruw staal. Deze technologie maakt meestal gebruik van aardgas of niet-cokeskolen. Tegenwoordig is er in de wereld veel interesse om DRI te produceren door schaliegas te gebruiken in die gebieden waar het in overvloed beschikbaar is.

Typische SEC- en specifieke CO2-emissies van verschillende winkels in ijzer- en staalfabrieken in Europa worden weergegeven in Tab 1.

| Tab 1 Typische SEC- en specifieke CO2-emissies voor ijzer- en staalproductie in Europa | ||||

| Eenheden van staalfabriek | Primaire energie | Directe energie | Totale CO2-uitstoot | Directe CO2-uitstoot |

| GJ/ton | GJ/ton | ton CO2/ton | ton CO2/ton | |

| Cokes- en bijproductfabriek | 6.827 | 6.539 | 0,824 | 0,794 |

| Sinterfabriek | 1.730 | 1,549 | 0,211 | 0,200 |

| Pelletfabriek | 1.204 | 0,901 | 0,075 | 0,057 |

| Hoogoven | 12,989 | 12.309 | 1.279 | 1.219 |

| Basiszuurstofoven | -0.253 | -0,853 | 0,202 | 0,181 |

| Elektrische boogoven | 6.181 | 2.505 | 0,240 | 0,240 |

| Bloom-, plak- en knuppelmolen | 2,501 | 1.783 | 0,125 | 0,088 |

| Warmbandwals | 2.411 | 1.700 | 0,120 | 0,082 |

| Plaatmolen | 2.642 | 1.905 | 0,133 | 0,098 |

| Sectiemolen | 2,544 | 1.828 | 0,127 | 0,084 |

| Beitslijn | 0,338 | 0,222 | 0,016 | 0,004 |

| Koudwalserij | 1.727 | 0,743 | 0,075 | 0,008 |

| Uitgloeien | 1.356 | 1.086 | 0,070 | 0,049 |

| Thermische coatinglijn | 2.108 | 1.491 | 0.104 | 0,059 |

| Elektrolytische coatinglijn | 4.469 | 2.619 | 0,208 | 0,046 |

| Organische coatinglijn | 1.594 | 0,758 | 0,074 | 0,003 |

| Elektriciteitscentrale | 12.173 | 12.173 | 1.989 | 1.989 |

Energiestroom en procesgasgebruik in geïntegreerde staalfabrieken

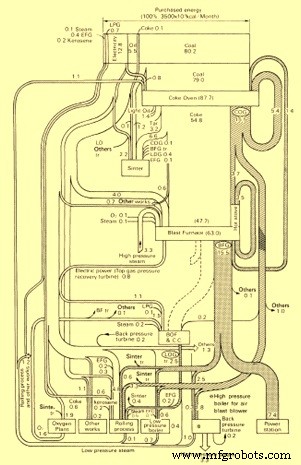

De onderlinge energieafhankelijkheid in een geïntegreerde staalfabriek is behoorlijk complex. Figuur 1 illustreert een typisch voorbeeld van de input- en outputstromen van verschillende soorten energie en reductiemiddelen samen met de interne energiestroom van een Japanse geïntegreerde ijzer- en staalfabriek.

Fig 1 Voorbeeld van een typische energiestroom in een geïntegreerde Japanse staalfabriek

De gebruikelijke dominante inputs zijn steenkool, stookolie en, indien gekocht van een externe leverancier, cokes. Deze inputs worden voornamelijk gebruikt voor de productie van cokes in de cokesovenfabriek en als reductiemiddel in de hoogoven. Het is gebruikelijk om alternatieve reductiemiddelen in de hoogoven te gebruiken, zoals steenkool, koolteer of olie die ter hoogte van de blaaspijp in de hoogoven worden geïnjecteerd. Gebruikte oliën, vetten, verschillende gassen (bijv. cokesovengas) en andere koolwaterstoffen, zoals afvalplastic, kunnen ook worden geïnjecteerd.

De kwaliteit (calorische waarde en reinheid) en het volume van de verschillende gassen variëren aanzienlijk en deze factoren hebben invloed op waar de brandstoffen nuttig kunnen worden gebruikt. Om de energie-efficiëntie te optimaliseren, is het noodzakelijk dat elk stookgas wordt verbruikt in de meest geschikte installatie. Energiemanagement speelt daarbij een belangrijke rol. De primaire taak van de energiehuishouding is het efficiënt verdelen en gebruiken van de procesgassen en ingekochte brandstoffen. Een goede plantindeling kan deze taak verder vergemakkelijken.

Cokesovengas (COG), hoogovengas (BF-gas) en basiszuurstofovengas (BOF-gas) vormen de basis van het energiesysteem in een geïntegreerde staalfabriek. Het grootste deel van de energievraag wordt door deze gassen gedekt; het resterende deel moet in evenwicht worden gebracht met ingekochte energie, normaal gesproken elektrisch vermogen en andere brandstoffen zoals stookolie.

Mogelijkheden voor verbeteringen op het gebied van energie-efficiëntie zijn grotendeels gebaseerd op voortdurende veranderingen in de ijzer- en staalsector. Ze komen voort uit verbetering van inputfactoren, van technologieconversie en retrofit, evenals van recycling en terugwinning van afvalwarmte. Het potentieel in bijvoorbeeld de terugwinning van restwarmte is immens. Momenteel gaat in veel staalfabrieken meer dan 50 % van de energie verloren. Verliezen treden op als uitlaatgassen en bij productgassen die niet kunnen worden gebruikt voor elektriciteitsopwekking of stoomproductie met lage warmte.

Hoewel de meeste maatregelen ter verbetering van de energie-efficiëntie kosteneffectief zijn en binnen een bepaalde periode netto voordelen opleveren, zijn of worden er momenteel in veel van de ijzer- en staalfabrieken slechts enkele maatregelen genomen. Belemmeringen voor verbetering van de energie-efficiëntie zijn voornamelijk de beschikbaarheid van kapitaal in deze ijzer- en staalfabrieken.

Verbetering in SEC

Verbetering in SEC wordt verkregen door het volgende.

- Door de energie-efficiëntie van het proces te verbeteren

- Door de juiste inputmaterialen van het proces te selecteren

- Door de energieverliezen van het proces te verminderen of te stoppen

- Door de restwarmte van het proces terug te winnen.

- Door de monitoring van het energieverbruik te verbeteren via het energiebeheersysteem.

Door middel van gedegen energie-audits worden de verbeterpunten in kaart gebracht. De audits kunnen zowel in-house als via gekwalificeerde externe bureaus worden uitgevoerd. De verbeterpunten moeten in drie categorieën worden ingedeeld.

- Korte termijn – Dit zijn die verbeterpunten die met praktisch geen of zeer weinig investering kunnen worden geïmplementeerd. Dit zijn meestal procesverbeteringen, verbeterde monitoring, recycling van afval en verbeteringen in procesinputs, enz.

- Middellange termijn – Deze verbeteringen vereisen toevoeging/vervanging van bepaalde apparatuur/instrumenten die een zeer snelle betalingsperiode hebben.

- Lange termijn – Deze verbeteringen vergen aanzienlijke investeringen en kunnen de sloop van de oude apparatuur/het oude proces inhouden.

Voor het doorvoeren van een van bovenstaande verbeteringen is managementondersteuning een essentieel ingrediënt. Zonder de steun van het management kan het programma voor verbetering van de energie-efficiëntie slagen.

Productieproces

- Conditiebewaking verhoogt en handhaaft de efficiëntie in de papierproductie

- Productietrends:robotica, kwaliteit en efficiëntie

- Opnames in staal en secundaire staalproductie

- Levenscyclusanalyse en duurzaamheid van staal

- Direct gereduceerd ijzer en zijn productieprocessen

- Productie van tinnen platen en tinvrij staal

- Gedrag van ijzer- en staalmaterialen tijdens trekproeven

- Kalksteen – de verwerking en toepassing ervan in de ijzer- en staalindustrie

- Trends in de ijzer- en staalmarkt om te weten

- VMC Machinery voor productie en efficiëntie

- Grondstoffen die worden gebruikt bij het maken van ijzer en staal