Het blazen van zuurstof in de staalproductie van convertors

Zuurstofblazen bij het maken van converterstaal

Tijdens het maken van staal wordt zuurstof (O2) op het hete metaal in de converter geblazen om onzuiverheden zoals koolstof (C), silicium (Si), mangaan (Mn) en fosfor (P) enz. te verwijderen. Er wordt een watergekoelde lans gebruikt om met zeer hoge snelheden zuurstof in een vloeistofbad te injecteren om staal te produceren. In de jaren vijftig, toen het topgeblazen converterproces op de markt werd gebracht en de grootte van de converter beperkt was tot maximaal 50 ton, werd een lans met een lanspunt met een enkel gat gebruikt voor het blazen van O2 in de converter. Met het verstrijken van de tijd werd de grootte van de converter steeds groter. Dit heeft geleid tot een toename van het aantal gaten in de lanspunt voor een betere verdeling van O2 over een groter oppervlak van het bad in de converter.

Met de toenemende eisen om staal van hogere kwaliteit te produceren met lagere onzuiverheidsniveaus, is O2 van zeer hoge zuiverheid vereist voor de staalproductie in de converter. De O2 die nodig is voor de staalproductie moet ten minste 99,5% zuiver zijn, en idealiter 99,7% tot 99,8% zuiver. De overige delen zijn 0,005% tot 0,01% stikstof (N2) en de rest is argon (Ar).

In topgeblazen converters wordt de O2 met supersonische snelheden gespoten met convergerende divergerende sproeiers aan de punt van de watergekoelde lans. Een krachtige gasstraal dringt door de slak en valt op het oppervlak van het vloeistofbad om het staal te verfijnen. Tegenwoordig werken de meeste converters met lanspunten met 3 tot 6 sproeiers. Er worden zelfs lanspunten met 8 spuitmonden gebruikt. De assen van elk van de mondstukken in een lans met een lanspunt met meerdere gaten zijn hellend ten opzichte van de lansassen en op gelijke afstanden rond de punt. De lanspunt is gemaakt van koper en is aan de stalen buis van de lans gelast.

De O2-stroomsnelheden en de snelheid van de O2-stroom met de lanspijpmaat voor verschillende convertergroottes worden gegeven in Tabel 1

| Tabblad 1 Ontwerpstroomsnelheden in convertorlans | |||

| Omvormer warmtegrootte in tonnen | Zuurstofdebiet in N Cum/uur | Interne pijp dia. X dikte in mm | Snelheid van zuurstofstroom in m/sec |

| 250-300 | 58000-66000 | 245×8 | 43,5-49,5 |

| 210 | 48000-54000 | 219×8 | 45,8-51,5 |

| 180 | 39000-44000 | 194×6 | 46,3-52,2 |

| 150 | 30000-33000 | 168×6 | 48,4-53,3 |

| 120 | 26000-28000 | 159×6 | 47,3-50,9 |

| 80 | 18000-20000 | 133×5 | 46,8-51,9 |

| 60 | 14000-16000 | 121×5 | 44,7-51.0 |

| 50 | 11000-13000 | 114×5 | 40,0-47,3 |

Bij het maken van convertorstaal wordt O2 met supersonische snelheid op heet metaal geblazen om de onzuiverheden zoals C, Si, Mn en P enz. te verwijderen. Tijdens het blazen wordt de hoogte van de lans verlaagd om de O2 beschikbaar te maken in het bad voor de verwijdering van C. Het duurt ongeveer 15 tot 20 minuten om de O2 te blazen voor raffinage. De tap-to-tap-tijd varieert van 50 tot 60 minuten, afhankelijk van de O2-stroomsnelheid, de samenstelling van het hete metaal, het lansprofiel en de staalchemie. Het is interessant om op te merken dat de O2-blaastijd en de tap-to-taptijd niet significant afhankelijk zijn van de capaciteit van de omvormer.

O2 wordt in de converter geblazen door een watergekoelde lans (bijna 8 m tot 10 m lang) met een convergent-divergent mondstuk onder hoge druk (ongeveer 11-14 kg/cm²) en met supersonische snelheid (Mach-getal groter dan 1) . Supersonische O2 straal uit het mondstuk helpt een hogere meesleur van O2 in het vloeistofbad. Tijdens het blazen wordt een driefasige dispersie gevormd bestaande uit slak/metaaldruppels/gasbellen. Het belangrijkste onderdeel van de lans is de punt van het mondstuk. Het is ontworpen om een niet-coalescerende vrije O2-straal te produceren. De functies van het mondstuk zijn als volgt.

- Aanvoer en distributie van zuurstof

- Een gasvormige straal produceren

- Om opwinding in het bad op te wekken

- Metaaldruppels produceren

Nadat de vorige warmte is afgetapt en de slak is afgevoerd, wordt de voering geïnspecteerd. Schroot en ruwijzer worden in rekening gebracht. De converter wordt in de verticale positie gekanteld en de lans wordt in het vat neergelaten om het blazen van O2 te starten. De hoogte van de startlans moet zodanig worden gekozen dat de concentratie van de kracht ter hoogte van het bad geen uitstoten van kleine ijzerdeeltjes (vonken) mag veroorzaken en tegelijkertijd het maximale badoppervlak door de O2-straal wordt afgedekt.

Aanvankelijk wordt O2 zacht geblazen door de lanshoogte hoger te houden om slakvorming te bevorderen en om het uitwerpen van kleine deeltjes te voorkomen, omdat ruwijzer niet door slak wordt bedekt. Kalk wordt normaal gesproken toegevoegd aan het begin van de slag en ook tijdens de slag. O2 wordt ongeveer 15 tot 20 minuten geblazen door de lanshoogte geleidelijk te verminderen, zodat de slakschuiming onder controle blijft en oxidatiereacties ononderbroken plaatsvinden.

Toevoer van O2 in de vorm van een vrije gasstraal is een belangrijk kenmerk van de vervaardiging van convertorstaal, zowel in topgeblazen als in verschillende typen gecombineerde geblazen convertors. Bij deze vorm van O2-toevoer is de totale blaastijd van O2 vrijwel onafhankelijk van de convertorcapaciteit, de O2-blaassnelheid en het roeren van de bodem. Dit wordt weerspiegeld door het evalueren van de dimensieloze impulsstroomsnelheid versus de verhouding van blaastijd / totale blaastijd voor verschillende convertercapaciteiten variërend van 30 ton tot 400 ton.

Men heeft gezien dat de dimensieloze stroomsnelheid van het momentum de werking beschrijft van een vrije O2-straal die wordt geproduceerd door een constante volumestroomsnelheid van O2 op verschillende lanshoogten. Het dimensieloze momentumstroomsnelheidsgetal neemt toe met de afname van de lanshoogte. Een afname van de lanshoogte maakt de slag hard en een toename van de lanshoogte maakt de slag zacht. Het lansprofiel kan aanvankelijk een zachte slag genereren en een steeds hardere slag naarmate de slag vordert.

De fundamentele vereisten van het lansprofiel bij alle productie van convertorstaal zijn de vorming van FeO (ijzeroxide)-rijke slakken in de beginfase en vervolgens verwijdering van C en P door de beschikbaarheid van O2 in het bad geleidelijk te verhogen om overmatige oxidatie van slak te voorkomen. De eerste vereiste wordt bereikt door ?zachte slag? (ondiepe penetratie van straal) en de andere eis wordt bereikt door de slag (diepe penetratie van straal in bad) geleidelijk te verharden. Dus zacht en hard blazen zijn essentiële vereisten voor het raffineren van heet metaal door het treffen van O2-straal, ongeacht de convertorcapaciteit en het type convertorstaalproductiepraktijken (puur blazen van bovenaf of gecombineerd blazen), met als resultaat dat de totale O2-blaastijd min of meer hetzelfde blijft .

Beschikbaarheid van zuurstof

O2 komt energetisch beschikbaar tijdens het raffinageproces in de converter. De energetische beschikbaarheid van O2 wordt verkregen door een bepaald debiet van O2 door het mondstuk te leiden.

Bij het maken van convertorstaal wordt O2 door Laval-mondstukken geblazen. Een Laval-mondstuk, ook wel convergent-divergent mondstuk genoemd, wordt gekenmerkt door een stroomdoorgang waarvan het dwarsdoorsnede-oppervlak afneemt in de stromingsrichting en een minimaal dwarsdoorsnede-oppervlak bereikt en vervolgens verder toeneemt in de stromingsrichting. Het minimale dwarsdoorsnedeoppervlak van de stroomdoorgang wordt de keel van het mondstuk genoemd. Het Laval-mondstuk kan het gas versnellen tot de supersonische snelheid (Mach-getal groter dan 1). In feite komt de gassnelheid bij de uitgang overeen met een Mach-waarde van ongeveer 2,0 tot 2,4.

Gedrag van vrije gasstraal

Het gedrag van een gas bij het verlaten van een enkel Laval-mondstuk in de omgeving die uit lucht bestaat, laat zien dat het gas wanneer het door een mondstuk naar buiten komt zich in de omgeving verspreidt en wordt "vrije gasstraal" genoemd, omdat de verspreiding niet beperkt is. Een vrije straal in de omgeving wordt gekenmerkt door de potentiële kernlengte (PCL) en supersonische kernlengte (SCL). In de potentiaalkern vindt geen meevoering van de omgeving plaats en daarom is de gassnelheid in zowel axiale als radiale richting die bij de uitgangswaarde. Voorbij de potentiële kern begint zowel de radiale als de axiale snelheid af te nemen als gevolg van entertainment van de omgeving. In de vrije gasstraal wordt echter een punt bereikt waarop de gassnelheid een sonische waarde (M=1) bereikt. Binnen de supersonische kernlengte ligt de gassnelheid boven de supersonische waarde in zowel radiale als axiale richting. Voorbij de supersonische kernlengte is de gassnelheid subsonisch. Dus radiale spreiding en axiale snelheidsverval voorbij de potentiële kern zijn de belangrijkste kenmerken van een vrije gasstraal.

Door spreiding neemt de massa van de straal toe, wat betekent dat de concentratie van het gas in het vlak P=0 afneemt door meevoering van de omgeving. Als er O2 door het mondstuk stroomt, is de concentratie van O2 op vlak P2 lager dan op P1 en op P=0. Maar de massa van jet (jet bestaat uit hoofdvloeistof + omgeving) op P2 is meer dan de massa op P1. De axiale snelheid van de straal is een functie van de axiale afstand gemeten vanaf de uitgang van het mondstuk.

Een van de belangrijke eigenschappen van de vrije straal is dat deze een momentumstroomsnelheid met zich meebrengt die bij het raken van de vloeistof wordt omgezet in kracht en in de vloeistof doordringt. De stroomsnelheid van het momentum in de jet blijft behouden. Dit is een belangrijke eigenschap van de straal omdat deze alleen afhangt van de stroomopwaartse variabelen zoals druk, aantal en diameter van de straalpijp. Het hangt niet af van de stroomafwaartse omstandigheden.

Het gedrag van jets geproduceerd door multi-nozzle tips hangt af van het aantal nozzles en de hellingshoek van elke nozzle met de as van de lans. Het aantal mondstukken bij de staalproductie van convertors varieert met de capaciteit van de convertor, maar ligt in het algemeen tussen 3 en 6. De hellingshoek van elk mondstuk voor een lanspunt met drie gaten is normaal 10 tot 12 graden en voor lanspunt met vijf tot zes gaten is over het algemeen 15 tot 16 graden met de as van de lans.

De meervoudige vrije gasstralen stroomafwaarts van het mondstuk kunnen al dan niet samenvloeien, dit hangt af van de hellingshoek en het aantal mondstukken voor een bepaalde stroomopwaartse druk en stroomsnelheid van het gas. Een coalescentiestraal is vergelijkbaar met die van een enkele straal. Wanneer de hellingshoek 10-12 graden is voor een lans met drie gaten, zullen de multi-jets niet samenvloeien tot een bepaalde afstand stroomafwaarts van het mondstuk. Een niet-samensmeltende straal, wanneer deze op de vloeistof botst, zal een penetratie produceren die gelijk is aan het aantal stralen.

Het verval van de axiale snelheid en de radiale verspreiding hangen af van de verhouding van de dichtheid van de omgeving / de dichtheid van de O2-straal. Als de dichtheid van de O2-straal groter is dan de dichtheid van de omgeving, verspreidt zo'n straal zich langzaam in de omgeving. De strooisnelheid is afhankelijk van de waarde van de verhouding. Vandaar dat de snelheid van de straal langzamer vervalt op elke afstand stroomafwaarts van de omgeving. In een dergelijke situatie wordt een koude straal ontladen in de hete metalen omgeving en is de lengte van de potentiële kern, PCL en de lengte van de supersonische kern SCL langer dan wanneer de verhouding van de dichtheid van de omgeving / dichtheid van de O2-straal één is. Als de verhouding van de dichtheid van de omgeving / dichtheid van de O2-straal kleiner is dan één, dan is de O2-straal lichter dan de omgeving en verspreidt de O2-straal zich sneller, wat resulteert in een lagere lengte van de potentiële kern PCL en de lengte van de supersonische kern SCL . In zo'n geval wordt de koude zuurstofstraal in de slak geloosd.

Actie van vrije zuurstofstraal

Snelheid van de vrije O2-straal is belangrijk. De axiale snelheid neemt af naarmate de afstand stroomafwaarts van het mondstuk toeneemt als gevolg van het meevoeren van de omgeving. In de converter als de klap begint, is de omgeving van de O2-straal een hete atmosfeer. Naarmate de slag voortduurt, verandert de omringende straal van koolmonoxide (CO) in slak. Voor de meeste perioden is de straal ondergedompeld in slakken. De omgeving in de converter is dynamisch. De snelheid van de straal hangt af van de bovenstroomse druk, de stroomafwaartse axiale afstand en de omgeving. Het is moeilijk om de straalsnelheid te berekenen wanneer de omgeving verandert, maar de stroomsnelheid van het momentum binnen de straal is onafhankelijk van de afstand stroomafwaarts van het mondstuk en kan worden berekend.

Jet heeft een momentumstroomsnelheid die bij het raken van het bad wordt omgezet in kracht. Zo kan de werking van de vrije straal worden beschreven in termen van een dimensieloos stroomsnelheidsgetal. Het dimensieloze stroomsnelheidsgetal neemt toe met de afname van de lanshoogte. Zo wordt een dimensieloos stroomsnelheidsgetal gebruikt om de dynamische variatie van de lanshoogte te beschrijven. Het dimensieloze stroomsnelheidsgetal geeft de actie van de O2-straal op het bad aan op lanshoogte tegen de zwaartekracht in

Jet doordringbaarheid

Het dimensieloze stroomsnelheidsgetal beschrijft het effect van de lanshoogte op de doordringbaarheid van de straal. Ondiepe straalpenetratie zoals verkregen bij hogere lanshoogte is een "zachte straal" in vergelijking met diep doordringende straal zoals verkregen bij lagere lanshoogte en wordt "harde straal" genoemd.

Dit betekent dat een constant debiet van O2 geleverd bij constante druk bij afvoer via een mondstuk kan worden gemaakt om het bad 'zacht' te raken. en kan steeds moeilijker worden gemaakt. Dus de methode van O2-toevoer in de praktijk van de staalproductie van convertors door middel van "free jet" is zeer effectief in termen van fysisch-chemische reacties.

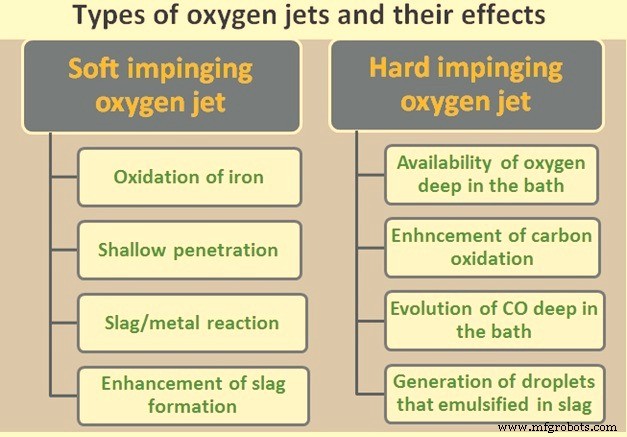

De effecten die worden veroorzaakt door een reactieve zacht botsende O2-straal wanneer deze het vloeibare metaalbad raakt, zijn (i) oxidatie van ijzer (Fe), (ii) ondiepe penetratie, (iii) slak/metaalreactie en (iv) verbetering van de slakvorming en zo de verwijdering van P te vergemakkelijken. Een te lange duur van de zachte O2-straal leidt tot slakken van de slak als gevolg van overoxidatie.

De effecten die worden veroorzaakt door een reactieve hard botsende O2-straal wanneer deze het vloeibaar-metaalbad raakt, zijn (i) beschikbaarheid van O2 diep in het bad, (ii) verbetering van C-oxidatie en verslechtering van P-verwijdering, (iii) evolutie van CO diep in het bad en zijn ontsnapping door het bad brengt het bad in beroering, en (iv) vorming van druppeltjes die vervolgens in de slak worden geëmulgeerd.

Typen O2-jets en hun effecten worden getoond in Fig 1.

Fig 1 Soorten zuurstofstralen en hun effecten

Reacties in de converter

Bij het maken van O2-staal wordt met C verzadigd ruwijzer met supersonische snelheden geblazen met pure O2. De reacties en vermenging zijn intens. O2 reageert met het opgeloste Si, het opgeloste Mn en het Fe zelf om een vloeibare FeO-bevattende slak te maken. De O2 reageert ook met de opgeloste C om CO-gas vrij te maken en daardoor het ijzer te ontkolen. De weg naar oxidatie van deze elementen (C, Si, enz.) tijdens het raffineren van staal is om O2 in de ijzeroplossing te blazen tot het punt waarop de concentratie in het vloeistofbad het evenwichtsniveau overschrijdt dat is toegestaan door het specifieke onzuiverheidselement. De opgeloste O2 en het opgeloste onzuiverheidselement worden vervolgens gecombineerd om CO-gas (in het geval van C) of vloeibaar siliciumdioxide (SiO2, in het geval van Si) te vormen. Aangezien de oplosbaarheid van beide producten [CO (gas) en SiO2 (vloeibaar)] zeer beperkt is in vloeibaar ijzer, vormen ze snel hun afzonderlijke fasen, coaguleren, consolideren en worden naar buiten gedreven door de intense roeractie van het proces .

Ook wordt tijdens de intense O2-stoot van de staalproductie een deel van het vloeibare ijzer zelf geoxideerd tot FeO, dat vervolgens intens wordt gemengd met het vloeibare metaalbad tot een emulsie en kan reageren met de opgeloste onzuiverheden in het gesmolten ijzer direct volgens de volgende reacties .

2Fe (gesmolten) + O2 (gas) =2FeO (vloeibare slak)

FeO (vloeibare slak) + C (opgelost in de vloeibare ijzeroplossing) =CO (gas) + Fe (gesmolten)

2FeO (vloeibare slak) + Si (opgelost in de vloeibare ijzeroplossing) =SiO2 (vloeibaar) + Fe (gesmolten)

Deze oxidatiereacties zijn sterk exotherm. De warmte die vrijkomt bij de oxidatie van Si en andere onzuiverheden, samen met de enthalpie van de oxidatie van ijzer zelf, wordt gebruikt om koud schroot te smelten om de warmte van de convertor te vergroten en om de temperatuur van het vloeibare staal te verhogen voor stroomafwaartse bewerkingen. CO2 wordt nooit geproduceerd in het bad van een staalconvertor, behalve in sporenhoeveelheden. CO2 (als het ooit wordt gevormd) wordt snel omgezet in CO door reactie met eventueel overgebleven C. Als er geen opgelost C meer is na oxidatie van het vloeistofbad, wordt CO2 gereduceerd tot CO door de oxidatie van Fe zelf. Zo is CO2 een oxidatiemiddel bij staalproductietemperaturen. Het evenwichtsproduct van de reactie voor oxidatie van Fe, of C opgelost in ijzer, door CO2 is sterk in de richting van CO, met sporen van CO2 volgens de Gibbs vrije energie berekeningen. C werkt als een reductiemiddel voor FeO volgens de bovenstaande vergelijking en is een andere factor die de ijzeroxidatie kan vertragen (of verstoren).

Tijdens het staalproductieproces wordt een deel van het ijzer geoxideerd tot het punt waarop het bijdraagt aan het percentage vloeibaar FeO in de vloeibare slakfase dat naast het metaal in de convertor bestaat. Als de O2 voorbij het eindpunt van de oxidatie van onzuiverheden wordt geblazen, wordt de oxidatie van Fe excessief. Dit komt tot uiting als een meetbaar opbrengstverlies van Fe aan de slak, wat voorspelbare, berekenbare, hogere concentraties vloeibaar ijzeroxide (FeO) in slak oplevert. Zodra de C is geoxideerd tot CO, wordt eventuele extra O2 gecombineerd met Fe om FeO in de slak te produceren.

Productieproces

- Wat is de basisproductie van zuurstofstaal?

- Zuurstoftank

- Zuurstof

- Opnames in staal en secundaire staalproductie

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Groene staalproductie

- Vuurvaste bekleding van een basiszuurstofoven

- Inductieoven en staalproductie

- Gecombineerd blaasproces in de staalproductie van convertors

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- CAS-OB-proces van secundaire staalproductie