Koolstofneutrale staalproductie

Koolstofneutrale staalproductie

De ijzer- en staalproductie-industrie is de grootste sector in termen van totale wereldwijde fossiele en industriële emissies, goed voor ongeveer 7% tot 9% van de uitstoot van broeikasgassen (BKG). Tegelijkertijd is staal het belangrijkste materiaalbestanddeel van moderne industriële samenlevingen. Verder staalverbruik zal plaatsvinden vanwege de noodzaak om de infrastructuur uit te breiden en te verbeteren en de mondiale levensstandaard te verhogen in een tempo dat voldoende is om een bevredigend niveau te bereiken. Daarom is het een uitdaging om wegen te vinden die het maatschappelijk gebruik van staal als materiaal mogelijk maken, terwijl tegelijkertijd de negatieve milieueffecten van de productie ervan worden vermeden.

Traditionele productieprocessen van ijzer en staal gaan gepaard met zeer hoge BKG-emissies in het milieu. De huidige uitstoot van ijzer- en staalfabrieken ligt rond de 1,8 ton CO2 (kooldioxide) per ton ruw staal (tCO2/tCS). Hoewel er de afgelopen decennia aanzienlijke voortdurende inspanningen zijn geleverd om de BKG-emissies van de staalproductie te verminderen, zijn er inderdaad nog steeds grote technologische doorbraken nodig als de ijzer- en staalsector gelijke tred wil houden met de algemene emissiereducties die nodig zijn in het kader van de Parijse Overeenkomst, die tot doel heeft de mondiale temperatuurstijging rond de eeuwwisseling te beperken tot ruim onder de 2 graden Celsius boven het pre-industriële niveau, en stelt dat de inspanningen moeten worden gericht op een ambitieuzere doelstelling van slechts 1,5 graden Celsius temperatuurstijging.

De CO2-emissies van de ijzer- en staalindustrie behoren tot de moeilijkst te verminderen, aangezien koolstof wordt gebruikt als stoichiometrische reductiemiddel bij de productie van ijzer en staal in de meeste staalfabrieken. Deze koolstof komt terecht als een CO/CO2-mengsel in de staalfabriekgassen, die worden verbrand om warmte, elektriciteit en meer CO2 op te wekken. Strategieën voor koolstof, afvang en opslag (CCS), voor koolstof, afvang en gebruik (CCU), of voor het vermijden van CO2 bestaan bij de productie van ijzer en staal, maar zijn sterk afhankelijk van de beschikbaarheid van hernieuwbare elektrische energie voor de productie van waterstof ( H2).

De huidige schattingen van de toekomstige vraag naar staal lopen sterk uiteen, waarbij de verwachte jaarlijkse groei schommelt tussen 1,4 % en 3,3 %. Met dit groeitempo is de verwachte vraag naar staal tegen 2025 zo hoog als 2,4 miljard ton. Gedeeltelijke decarbonisatie van deze groeiende ijzer- en staalindustrie kan alleen worden bereikt door efficiëntieverbeteringen en de integratie van hernieuwbare elektrische energie in conventionele staalproductieroutes, terwijl volledige decarbonisatie nieuwe koolstofvrije en/of negatieve emissietechnologieën vereist. Aan de andere kant hebben pogingen om de ijzer- en staalproductieprocessen koolstofvrij te maken nog niet het niveau bereikt van een industriële acceptatie op grote schaal, ondanks aanzienlijke lopende inspanningen op het gebied van onderzoek en ontwikkeling (R&D) die momenteel gaande zijn. De haalbaarheid en toepasbaarheid van CCS in de context van staalproductie blijven in het huidige scenario hoogst twijfelachtig.

In de conventionele hoogoven / basiszuurstofoven (BF / BOF) -route wordt koolstof (in de vorm van cokes en steenkool) gebruikt om de endotherme reductiereacties aan te sturen en om de hoge temperaturen te leveren die nodig zijn. Een typisch BF-BOF-proces produceert 1,6 tCO2/tCS tot 2,2 tCO2/tCS. Er bestaan aanzienlijke regionale verschillen in staalgerelateerde emissies, waarbij sommige staalproducerende landen een veel hogere CO2-emissievoetafdruk hebben in vergelijking met de OESO-landen (Organisatie voor Economische Samenwerking en Ontwikkeling). Er zijn ook significante verschillen tussen verschillende staalproductieroutes zoals BF-BOF, DRI-EAF (direct gereduceerde ijzer-elektrische boogoven) en schroot-EAF. Door technologische verbeteringen hebben staalfabrieken hun brandstofverbruik de afgelopen vijf decennia gestaag verlaagd tot het punt dat de BF-BOF-route nu als grotendeels geoptimaliseerd kan worden beschouwd. De meest efficiënte BF's ter wereld werken nu binnen ongeveer 5% boven het theoretische minimum wat betreft hun CO2-uitstoot.

De overgang van de zware industrie in het algemeen en de ijzer- en staalindustrie in het bijzonder naar decarbonisatie heeft tot voor kort niet veel aandacht gekregen vanuit het oogpunt van energie- en klimaatonderzoek. Aangezien de industriële emissies echter bijna net zo hoog zijn als die van elektriciteitsopwekking, moeten mitigerende maatregelen voor een verregaande decarbonisatie krachtig worden nagestreefd in de ijzer- en staalindustrie. De verregaande decarbonisatiestrategieën voor de ijzer- en staalindustrie kunnen grotendeels twee verschillende routes volgen, zoals hieronder aangegeven.

- Verandering van de bestaande processen die moeten worden uitgevoerd om inherente afhankelijkheid van fossiele brandstoffen weg te nemen. Deze route is meestal sterk afhankelijk van het gebruik van elektrische stroom, hetzij rechtstreeks, hetzij via de H2 die wordt geproduceerd door elektrolyse.

- Behoud van de bestaande processen als zodanig en het aanpakken van emissies door een combinatie van CCS- en CCU-toepassing en een verschuiving naar hernieuwbare bronnen voor procesenergie.

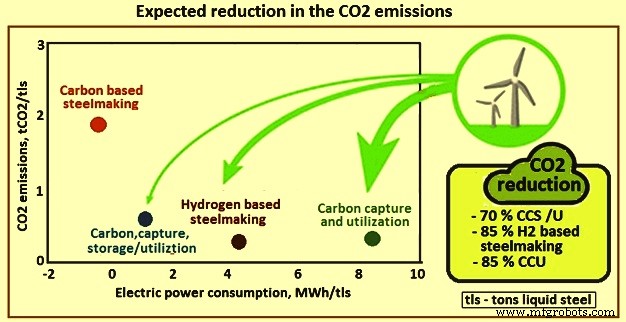

De indeling van deze twee routes zoals toegepast op de ijzer- en staalindustrie heeft verschillende kenmerken, evenals uitdagingen en kansen met betrekking tot hun implementatie, zoals hieronder beschreven. Fig 1 geeft de verwachte reductie van de CO2-uitstoot voor verschillende alternatieven.

Fig 1 Verwachte vermindering van de CO2-uitstoot

Bestaande processen wijzigen

Met de groeiende beschikbaarheid van goedkope hernieuwbare elektriciteit, worden verschillende vormen van elektrificatie steeds meer gezien als aantrekkelijke opties voor het koolstofarm maken van de ijzer- en staalindustrie. Hiervoor zijn een aantal verschillende technologische oplossingen voorgesteld. Een van de meer veelbelovende technologieën is de elektrolyse of 'elektrowinning' van het ijzererts. Dit houdt het gebruik van elektrische stroom als reductiemiddel in, vergelijkbaar met de productie van aluminium (Al) uit aluminiumoxide (Al2O3). Dit proces bevindt zich nog in een vroeg ontwikkelingsstadium en is tot nu toe alleen op laboratoriumschaal uitgeprobeerd, maar het is een optie voor hoogrenderende staalproductie met de belofte van grote emissiereducties op de lange termijn.

Electro-winning is een van de oudste elektrolytische technieken die wordt gebruikt voor de winning van metalen uit hun ertsen met behulp van elektriciteit. Deze technologie wordt normaal gesproken gebruikt voor het elektrisch winnen van metalen zoals lood, koper en zeldzame aardmetalen. Er zijn enkele commercieel verkrijgbare ertsspecifieke elektrowinningstechnologieën voor ijzer, namelijk (i) het Boucher-proces, elektroraffinage in FeSO4-FeCl2-oplossing, (ii) het Eustis-proces, elektrowinning in FeCl2-oplossing met behulp van ijzersulfide-erts, en (iii) het Pyror-proces, elektrowinning in FeSO4-oplossing met ijzersulfide-erts. De meer algemeen toepasbare elektrowinning van Fe uit ijzererts is echter alleen op laboratoriumschaal vastgesteld. Afhankelijk van de CO2-voetafdruk van de elektriciteitsmix die wordt gebruikt voor elektrolyse, kan deze route mogelijk CO2-vrij zijn. In een futuristisch scenario, waarin de wereldwijde primaire energievoorziening wordt gedomineerd door hernieuwbare bronnen, biedt deze technologie een aanzienlijk CO2-reductiepotentieel. Het huidige Europese SIDERWIN-initiatief, dat een project is in het kader van Horizon 2020 met een doelstelling van respectievelijk 87 % en 31 % vermindering van de CO2-uitstoot en het energieverbruik (vergeleken met de BF-BOF-route), heeft tot doel deze technologie op proefschaal te valideren en tegen 2022 een technologiegereedheidsniveau (TRL) aantonen.

Een andere elektrolytische route die recentelijk in de belangstelling staat voor de staalproductie, is de gesmolten oxide-elektrolyse van ijzererts (ook bekend als pyro-elektrolyse). Het proces is vergelijkbaar met de standaardmethode voor de reductie van Al uit Al2O3 via het Hall-Heroult-proces, waarbij Al2O3 wordt opgelost in een 800°C-bad van gesmolten kryoliet (aluminiumnatriumfluoride) en vervolgens wordt geëlektrolyseerd tussen grafietanoden (hierboven ) en een kathode van gesmolten aluminium (hieronder). De toepassing van een soortgelijk proces voor de reductie van ijzererts bij zeer hoge temperaturen zal naar verwachting een potentiële afname van het energieverbruik opleveren in vergelijking met de elektrolyseroutes bij lage temperatuur. Proofs-of-concept zijn aangetoond, maar de technische haalbaarheid met acceptabele efficiëntie is nog ongrijpbaar. Uitdagingen zijn onder meer de corrosiviteit van gesmolten elektrolyten, het ontbreken van geschikte anodematerialen en een beperkt mechanistisch begrip van elektrolytische processen bij zeer hoge temperatuur. Hoewel staalproductie door elektrolyse van gesmolten oxide potentiële economische en ecologische voordelen biedt ten opzichte van klassieke extractieve metallurgie, is de haalbaarheid ervan verre van overtuigend aangetoond als een onmiddellijk koolstofvrij alternatief.

Een studie heeft de energiebehoefte en CO2-emissies van vier verschillende staalproductieroutes vergeleken, namelijk BF-BOF-referentiegeval, BF-BOF met koolstofafvang (BF-CCS), H2-DRI en elektrowinningsproces. Het elektro-winnende traject had een energiebehoefte die 50% lager was dan het referentie-BF-BOF-geval, gevolgd door H2-DRI en BF-CCS met respectievelijk 28% en 13% lagere energiebehoefte. Belangrijk is dat de analyse ook concludeert dat meer dan 50 % reductie van de CO2-emissies niet mogelijk is via de BF-CCS-route, terwijl zowel H2-reductie als elektrowinningsroutes uiteindelijk kunnen leiden tot volledige decarbonisatie van de ijzer- en staalsector. De marktintroducties voor H2-DRI en elektrowinning worden pas in 2035 en 2040 verwacht.

Het stoichiometrische verbruik van H2 voor de reductie van hematiet is 54 kg per ton ijzer. Een ijzer- en staalfabriek van 1 Mtpa (miljoen ton per jaar) heeft een H2-fabriekscapaciteit nodig van maar liefst 70.000 kubieke meter bij STP/uur. Grootschalige H2-productie wordt momenteel bereikt door stoomreforming van methaan. Deze optie kan worden behouden en zelfs geoptimaliseerd voor ijzerproductie op basis van H2, bijvoorbeeld door te streven naar een zuiverheid van 97% tot 98% van H2 in plaats van de normale zuiverheid van 99,9% plus. Aangezien echter gebaseerd is op fossiele hulpbronnen, blijven de prestaties in termen van CO2-beperking in het algemeen gemiddeld, tenzij een CO2-opvangeenheid wordt toegevoegd, wat een andere strategie vertegenwoordigt dan de huidige. De andere voorkeursoptie is om H2 te produceren door elektrolyse van water, op voorwaarde dat de benodigde elektrische energie fossielvrij is. De grootte van de plant kan worden bereikt door de elektrolytische cellen te vermenigvuldigen. Er zijn ook nieuwe, verbeterde technologieën geïdentificeerd, zoals protonenuitwisselingsmembranen en elektrolyse onder hoge druk of bij hoge temperatuur.

Bij H2-gebaseerde reductie wordt het ijzererts gereduceerd door een gas-vaste stof reactie, vergelijkbaar met de DRI-routes. De enige onderscheidende factor is dat het reductiemiddel pure H2 is in plaats van CO (koolmonoxide) gas, syngas of cokes. HYBRIT, een afkorting voor 'HYdrogen BReakthrough Ironmaking Technology', is een joint venture tussen drie Zweedse bedrijven, namelijk SSAB, LKAB en Vattenfall. Het is bedoeld om koolstof uit de staalproductie volledig te elimineren, met behulp van H2-reductie. Het HYBRIT-proces valt binnen een categorie van technologische concepten die aanzienlijk dichter bij de commerciële toepassing liggen.

Het HYBRIT-proces is gebaseerd op het gebruik van H2 als reductiemiddel, waarbij de H2 wordt geproduceerd door middel van elektrolyse op basis van hernieuwbare elektriciteit. Vanuit milieuoogpunt is het belangrijkste voordeel hiervan dat de uitlaatgassen van dit proces water (H2O) zijn in plaats van CO2, met als gevolg een vermindering van de BKG-emissies. Net als bij conventionele DRI-staalproductie, kan het ijzer dat wordt geproduceerd met behulp van de H2-gebaseerde DRI-route verder worden verwerkt tot staal met behulp van in de handel verkrijgbare EAF-technologie. De H2-productie en EAF-staalproductiestappen kunnen koolstofvrij worden gemaakt als de elektrische stroom en H2 worden geproduceerd met behulp van hernieuwbare bronnen zoals PV (fotovoltaïsche) / wind / elektrolyse op waterkracht, fotochemische H2-productie of zonne-thermische watersplitsing .

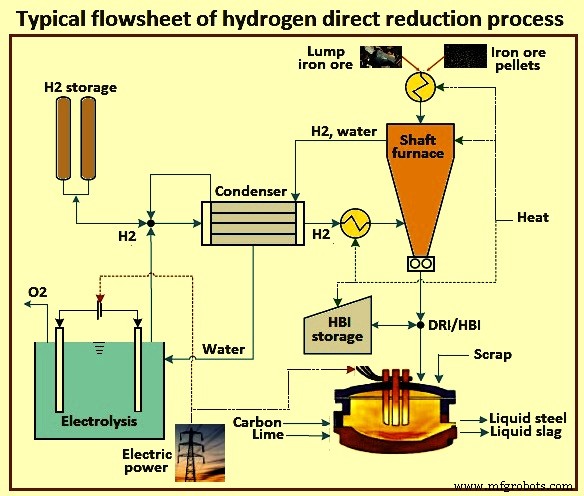

HYBRIT-proces vervangt steenkool door H2 voor de directe reductie (DR) van ijzer, gecombineerd met een EAF. Het proces is bijna volledig fossielvrij en resulteert in een aanzienlijke vermindering van de uitstoot van broeikasgassen. Het proces maakt deel uit van verschillende initiatieven die een H2-DR/EAF-opstelling gebruiken, waarbij de directe reductie van ijzererts door het gebruik van H2 wordt gecombineerd met een EAF voor verdere verwerking tot staal. Het product van het H2-DR-proces is DRI of sponsijzer, dat in een EAF wordt gevoerd, wordt gemengd met geschikte schrootaandelen en verder wordt verwerkt tot staal. Typisch stroomschema van het H2-DR/EAF-proces wordt getoond in Fig 2.

Fig 2 Typisch stroomschema van het proces van directe waterstofreductie

Hoewel deze specifieke combinatie van processen niet op commerciële schaal is geïmplementeerd, worden verschillende van de afzonderlijke componenten al op grote schaal gebruikt in de wereldwijde ijzer- en staalindustrie. Op EAF gebaseerd staal maakt ongeveer 30 % uit van de jaarlijkse wereldwijde productie. Het DR-proces wordt ook op grote schaal toegepast, aangezien het de basis vormt voor ongeveer 7% van de totale wereldwijde ijzerproductie en normaal gesproken wordt geïntegreerd in de EAF. Terwijl pure H2 commercieel is gebruikt als het reductiemiddel bij directe reductie, is de bestaande DRI-productiecapaciteit afhankelijk van aardgas dat met stoom wordt hervormd om het reductiemiddel te verkrijgen, een mengsel van CO en H2. Onlangs is een nulhervormingsproces (ZR) ontwikkeld dat het verbruik van aardgas aanzienlijk heeft verminderd.

Aangezien de kosten van aardgas een sleutelfactor zijn voor de economische levensvatbaarheid van deze opstelling, vindt de meeste DRI-productie plaats in regio's die rijk zijn aan goedkoop aardgas (CH4). Ondanks het feit dat verschillende componenten van de H2-DR/EAF-opstelling zijn getest en ingezet in industriële omgevingen, blijven er belangrijke uitdagingen voor het proces. Deze hebben betrekking op procesintegratie, productkwaliteiten, opschaling van H2-infrastructuur (productie en opslag) en de integratie van een H2-DR/EAF ijzer- en staalfabriek in een energiesysteem op basis van hernieuwbare bronnen van elektriciteit. Een van de grootste uitdagingen is hoe je koolstof in het ijzer krijgt om er staal van te maken.

Bestaande processen behouden

CCS is een belangrijk onderwerp geweest in de studie naar de beheersing van de uitstoot van broeikasgassen. De belangstelling groeide in de jaren negentig met een meer diepgaande analyse van de technologie. Het concept werd in het begin van de jaren 2000 op grotere schaal in de discussies over klimaatbeleid geïntroduceerd als een potentiële technologie waarmee het wereldwijde gebruik van fossiele brandstoffen kan worden voortgezet zonder bij te dragen aan de BKG-niveaus in de atmosfeer. De technologie voor het afvangen van koolstof is zelf tamelijk volwassen, na de commercialisering in het midden van de 20e eeuw in de voedings- en chemische industrie. Opslag is ook met succes uitgeprobeerd in aardgasreservoirs. In de vroege fase van CCS-studies met het oog op de mitigatie van klimaatverandering lag de nadruk voornamelijk op toepassingen in de sector voor elektriciteitsopwekking, met name op kolen gebaseerde elektriciteitsproductie. Ondanks een lange lijst van proefinstallaties en proefprojecten is het er echter niet van gekomen om commerciële CCS van de grond te krijgen. Dit komt deels door de kostenoverschrijdingen, deels door het publieke verzet tegen de ondergrondse CO2-opslag en deels door de dalende kosten van andere minder vervuilende vormen van stroomopwekking zoals hernieuwbare energiebronnen en aardgas.

Hoewel de verwachtingen voor de rol van CCS in de energiesector zijn afgenomen, lijken recente ontwikkelingen op het gebied van koolstofafvang uit de opwekking van aardgas, door gebruik te maken van de zogenaamde Allam-cyclus, veelbelovend. Het wordt nog steeds beschouwd als een belangrijke optie voor het verminderen van de broeikasgasemissies van de zware industrie, waaronder de ijzer- en staalindustrie, zonder grote veranderingen aan de bestaande processen. CCS in de industrie heeft bepaalde onderscheidende kenmerken als het gaat om voorwaarden voor implementatie. Een voordeel is dat CO2-stromen in de industrie vrij zuiver zijn in vergelijking met de elektriciteitsproductie, wat de scheidings- en afvangfasen minder ingewikkeld kan maken. Bovendien zal de publieke oppositie naar verwachting minder hevig zijn, aangezien er voor verschillende industrieën, zoals de cementindustrie, weinig alternatieven op basis van hernieuwbare energie zijn.

De ijzer- en staalindustrie heeft echter ook enkele kenmerken die CCS-toepassingen moeilijk kunnen maken. Ten eerste concurreert de ijzer- en staalindustrie, in tegenstelling tot de elektriciteitsproductie-industrie, wereldwijd, wat het nog kwetsbaarder maakt voor kostenstijgingen en problematischer om kostenstijgingen door te rekenen aan de klanten. Een ander nadeel van de CCS-optie is dat een bedrijventerrein een aantal CO2-bronnen van verschillende concentraties en volumes herbergt. De meeste CCS-beoordelingen richten zich alleen op de belangrijkste bron van CO2, terwijl het opvangen van alle CO2 uit een fabriek veel moeilijker kan blijken te zijn en ingrijpend moet worden herbouwd. Het opvangen en opslaan van 50 tot 60 procent van de CO2-uitstoot op een industrieterrein kan volgens verschillende beoordelingen ongeveer 70 tot 80 dollar per ton CO2 kosten. Voor het opvangen van hogere emissieaandelen is de kostenstructuur echter onzekerder. Er bestaan met name geen betrouwbare kostenramingen voor het opvangen van meer dan 90 % van de emissies.

Het project ‘Ultra-Low Carbon Dioxide Steelmaking’ (ULCOS) heeft een aantal technologieën geïdentificeerd die de implementatie van CCS in de ijzer- en staalindustrie kunnen ondersteunen. Een daarvan, het TGR-BF-proces (Top Gas Recycling – Hoogoven) is met succes getest in proeffabrieken, wat resulteert in een reductiepotentieel van 24% van de CO2-uitstoot. Het daadwerkelijk afvangen en opslaan van de CO2 maakte echter geen deel uit van deze proefopstelling.

Kortom, op dit moment lijkt CCS een meer kansrijke oplossing in de industrie dan in de energieopwekking, maar er zijn nog steeds inherente problemen. Ten eerste zijn de potentiële reducties van de BKG-emissie door CCS beperkt tot ongeveer 50 % als gevolg van kleine en diffuse emissiebronnen, gebrek aan ruimte voor installaties en andere problemen. Ten tweede zijn opslaggerelateerde problemen, zoals toezicht en langetermijnintegriteit van opslagreservoirs, nog steeds niet opgelost. Ten derde heeft CCS zeer weinig nevenvoordelen, en de aanwezigheid van nevenvoordelen is geïdentificeerd als een belangrijke facilitator als het gaat om het versnellen van transitieprocessen. Dit is een factor die brede acceptatie kan belemmeren. Als CO2-afvang gecombineerd wordt met enige vorm van CO2-gebruik (CCU), kunnen er meer kansen zijn, maar er is nog veel procesontwikkeling nodig. Ook als de CO2 als grondstof wordt gebruikt, zoals in een of andere vorm van een speciale chemische stof of brandstof, komt het uiteindelijk in de atmosfeer terecht.

De rol van biomassa

Gedurende het grootste deel van de geschiedenis van de ijzer- en staalverwerking was biomassa een belangrijke hulpbron. Op hout gebaseerde houtskool fungeerde zowel als het reductiemiddel dat nodig is om ijzererts te bevrijden van zijn zuurstofcomponenten, maar ook als de bron van energie die nodig is om de hoge temperaturen te bereiken die nodig zijn. Pas rond 1875 nam cokes, geproduceerd uit steenkool, het over, hoewel het belangrijk is op te merken dat houtskool tot het midden van de twintigste eeuw werd gebruikt. Houtskool geproduceerd uit snelgroeiende eucalyptus wordt nog steeds gebruikt als het belangrijkste reductiemiddel in kleinere staalfabrieken in Brazilië, maar dit is waarschijnlijk niet haalbaar in grotere ijzer- en staalfabrieken vanwege de beperkingen die worden opgelegd door de lagere druksterkte van houtskool in vergelijking met cokes. Ook maken de grote hoeveelheden die nodig zijn en de aanzienlijke uitdagingen bij het handhaven van de kwaliteit een volledige verschuiving van cokes naar biocokes hoogst onwaarschijnlijk.

Maar biomassa kan nog steeds een belangrijke rol spelen bij het koolstofvrij maken van de ijzer- en staalsector, en er zijn verschillende opties geopperd. Aan de incrementele kant van de schaal is de mogelijkheid om 5% tot 10% houtskool te mengen met cokeskolen bij de productie van metallurgische cokes voor gebruik in bestaande BF's. Een andere optie is om biomassa te gebruiken bij de verwerking van ruw ijzererts, hetzij als brandstof voor het proces zelf, hetzij om een samengestelde bio-koolstof-ijzerertspellet te produceren die vervolgens kan worden gebruikt in een DR-proces. Ook zijn er proeven geweest gericht op het gebruik van vergaste biomassa in DR-processen. Deze aanpak is haalbaar, maar heeft verdere proeven en studies nodig. Höganäs AB, een Zweeds bedrijf dat een op steenkool gebaseerd DR-proces gebruikt om ijzerpoeders te produceren, is begonnen met praktijkproeven van een proces waarbij houtvergassing wordt gebruikt om zowel biocokes, te gebruiken als reductiemiddel, als syngas te produceren, te gebruiken voor procesenergie (en mogelijk ook voor reductie.

Biomethaan wordt ook een belangrijke koolstofarme optie voor verwarming in het secundaire metallurgische proces als het cokesovengas uit de cokesoven en bijproductenfabriek niet langer beschikbaar is. In een geïntegreerde ijzer- en staalfabriek wordt het cokesovengas uit de cokesoven en bijproductfabriek gebruikt voor verwarming in de secundaire metallurgieprocessen. Bij een H2-DR-concept moet deze energie worden vervangen. Op de lange termijn zijn er verschillende opties voor elektrische verwarming, maar biomethaan kan het huidige aardgas en cokesovengas direct vervangen, met minimale veranderingen in het proces.

De systemische uitdagingen voor biomassa zijn echter doorgaans aanzienlijk. In tegenstelling tot steenkool zijn biomassabronnen niet geconcentreerd op een specifieke plaats (zoals een mijn), wat leidt tot hoge inkoopkosten omdat biomassa uit geografisch verspreide gebieden moet worden verzameld, verwerkt en getransporteerd naar de ijzer- en staalfabriek. Ten tweede kan een groeiende vraag naar hout leiden tot concurrentie met bestaande gebruikers (zoals de bosbouwsector), maar ook met andere sectoren die biomassa willen inzetten om mitigatieambities te realiseren. Dit kan op zijn beurt leiden tot hogere prijzen, tenzij de aandacht wordt verlegd naar bosresiduen waar minder vraag naar is. Ten slotte is het, om de uitstoot van broeikasgassen te verminderen, van cruciaal belang dat biomassa afkomstig is uit duurzaam beheerde bossen.

Samenvattend kan biomassa een belangrijke rol gaan spelen in zowel de hernieuwbare als de CCS-route. Beide hebben grote hoeveelheden warmte nodig in de ijzerertsverwerking, secundaire metallurgie en warmwalsprocessen. Hier kan heel goed in worden voorzien door de verbranding van biomethaan. In de CCS-route kan houtskool op zijn minst gedeeltelijk cokes vervangen, zolang de mechanische stabiliteit van de BF-lading behouden blijft. In het HYBRIT-concept zal biomassa ook dienen als koolstofbron voor ijzer- en staalprocessen en mogelijk ook in het stroomafwaartse metaalbewerkingsproces.

Productieproces

- Wolfraam-molybdeen-ijzerlegering voor staalproductie

- IJzer versus staal:wat is het verschil?

- In 5 stappen klimaatneutraal worden

- Koolstofstaal versus roestvrij staal

- Effecten van smeden op koolstofstaal

- Verschillen tussen koolstofstaal en roestvrij staal

- Opnames in staal en secundaire staalproductie

- Wat is koolstofarm roestvrij staal?

- Wat is gemiddeld koolstofstaal?

- ASTM A595 klasse A koolstofstaal

- Verschillende methoden voor het maken van staal