Factoren die de levensduur van de voering van een basiszuurstofomzetter beïnvloeden

Factoren die de levensduur van de voering van een standaard zuurstofconverter beïnvloeden

De levensduur, betrouwbaarheid en kosten van voering in een basiszuurstofomzetter zijn van vitaal belang voor de vlotte werking van de staalsmelterij die gebruik maakt van het basiszuurstofproces voor de staalproductie. Een langere levensduur van de voering resulteert in een betere beschikbaarheid van de converter, wat op zijn beurt de productiviteit verbetert.

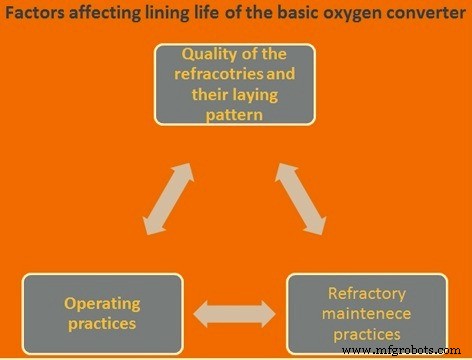

Drie belangrijke factoren voor het bereiken van een langere levensduur van de voering van de basiszuurstofomzetter (Fig 1) zijn (i) kwaliteiten van vuurvaste materialen en hun legpatroon in de omzetter, (ii) gevolgde werkwijzen en (iii) monitoring van de voeringslijtage en -praktijken voor het onderhoud van de vuurvaste bekleding. Ontwikkeling van verbeterde vuurvaste materialen in combinatie met verbeterde procesbeheersing en beter onderhoud tijdens campagnes maken het mogelijk om de levensduur van de voering van de basiszuurstofconvertor te verlengen.

Fig 1 Factoren die de levensduur van de voering van de basiszuurstofomzetter beïnvloeden

Tegenwoordig zijn zonder uitzondering basiszuurstofconverters bekleed met vuurvaste materialen van magnesia-koolstof (MgO-C) vanwege hun superieure eigenschappen dan andere soorten bekledingsmaterialen voor converters. Er worden echter gezoneerde vuurvaste voeringpraktijken gevolgd door het gebruik van MgO-C-vuurvaste materialen van verschillende kwaliteiten in verschillende delen van de converter.

De oorzaken van slijtage van vuurvaste materialen in de basiszuurstofconvertor zijn ofwel te wijten aan chemische redenen of aan fysieke redenen. Chemische oorzaken voor de slijtage van de convertorvoering zijn voornamelijk te wijten aan gasvormige materialen (oxiderende gassen, reducerende gassen en waterdamp), vloeibare materialen (slakken, ruwijzer en vloeibare staalsmelt), en vaste materialen (fluxen en koolstofdesintegratie ). Fysieke oorzaken voor de slijtage van de voering van de converter zijn te hoge temperaturen (slechte dissipatie en hete plekken), statische mechanische spanningen (afspatten en uitzetten) en dynamische mechanische spanningen (slijtage, stoten en trillingen). De belangrijkste slijtagemechanismen van de vuurvaste bekleding van de basiszuurstofconvertor kunnen als volgt worden samengevat.

- Maximale temperatuur van vloeibaar metaal en vloeibare slak in de converter

- Verblijftijd van materialen op hoge temperatuur in de converter

- Staat van oxidatie van de smelt (slijtage door corrosie)

- Slagchemie (slijtage door corrosie)

- Impact en penetratie van zuurstofstraal tijdens het blazen van zuurstof

- Erosie van vuurvaste materialen door slakken en metaal tijdens het blazen en kantelen van de converter.

- Slijtage van vuurvaste materialen (door vorming van stof en gassen)

- Invloed van schroot en ruwijzer tijdens het opladen van de converter

- Thermische cycli

- Mechanische schade door reinigingsapparatuur

Corrosie van de vuurvaste materialen vindt plaats als gevolg van de chemische aantasting, terwijl erosie zowel de chemische aantasting (erosie) als de mechanische slijtage van het vuurvaste materiaal omvat. Erosie ontstaat vaak door turbulente stromingen die in de converter worden gegenereerd of door mechanische erosie (bijvoorbeeld de aanvoer van schroot naar de converter). Verbeterde erosie treedt meestal op in ovenbekledingen op de grensvlakken metaal/slak en slak/atmosfeer. Dit type erosie staat bekend als 'slakkenlijnerosie'.

Kwaliteit van vuurvaste

Belangrijke parameters die de kwaliteit van de MgO-C-vuurvaste materialen bepalen, zijn als volgt.

- Magnesia - De belangrijkste grondstof voor het maken van de MgO-C-steen is ofwel Periclase-mineraal of gesinterd zeewatermagnesia. De belangrijke eigenschappen zijn de zuiverheid, gesinterde of gesmolten kwaliteit of combinatie, dichtheid, kristalgrootte, korrelstructuur en korrelgrootteverdeling.

- Koolstof – De relevante eigenschappen van koolstof zijn zuiverheid, korrelgrootteverdeling (vlokgrafiet), korrelstructuur (vlokgrafiet), hoeveelheid roet en hoeveelheid vlokgrafiet

- Hechtmiddel - De belangrijke parameters zijn hoeveelheid en type hars, glasachtige koolstof, hoeveelheid en type pek (grafietkool) en herimpregnatie.

- Metaaltoevoegingen – Metaaltoevoegingen (anti-oxidanten) zijn aluminium, silicium, aluminium-magnesium enz. Er kan een combinatie zijn van verschillende metaaltoevoegingen. Belangrijke parameters zijn de hoeveelheid en de korrelgrootte en het type van de metallische toevoegingen.

- Fysische eigenschappen van baksteen – Belangrijke eigenschappen zijn dichtheid, porositeit, sterkte bij warm en koud gebruik

- Versterking – Versterking gebeurt met vezels. Soort en hoeveelheid vezels zijn de belangrijkste factoren.

Het type en de grootte van de steenpers (of het nu wrijving of hydraulisch is) beïnvloedt de eigenschappen van de stenen.

Het MgO-gehalte van de magnesiumoxide moet minimaal 99% zijn. Mineralen gevormd in het graan zijn ook belangrijk. Over het algemeen moet SiO2 zo laag mogelijk zijn (minder dan 0,3 %). Een hoog gehalte aan boor (B) is ook erg kritisch en vernietigt de hete sterkte van het graan.

De korreldichtheid varieert gewoonlijk van 3,2 tot meer dan 3,5 g/cc. Een lage korreldichtheid betekent een hoge porositeit waardoor de korrel vatbaar is voor slakpenetratie.

Grote kristallietafmetingen worden over het algemeen beschouwd als een afmeting van meer dan 140 micron. Gefuseerde MgO-korrels kunnen groter zijn dan 1000 micron. Grootkorrelig kristalliet presteert normaal gesproken beter dan lage kristalgrootte vanwege een vermindering van de interstitiële porositeit, waardoor de kans op slakpenetratie in de korrelgrenzen wordt verkleind en door de gevoeligheid van het MgO voor reductie door de C in de steen tijdens gebruik bij hoge temperatuur te verlagen. Het reductieproces vernietigt zowel de C in de baksteen als de MgO in het graan en produceert magnesiummetaaldamp en CO-gas.

Bakstenen zijn koolstofgebonden met het residu van fijnverdeeld C dat overblijft na het vercooksen van het bindmiddel. Dit is wat de baksteen bij elkaar houdt. Grafiet is niet-bevochtigend voor staalproductieslakken, waardoor het binnendringen van slakken in de baksteen en de daaropvolgende oplossing van de magnesiumoxidekorrels wordt voorkomen. Het grafiet is ook zeer thermisch geleidend en voert warmte weg van het steenoppervlak, waardoor de kinetiek van agressieve reactie wordt verminderd. Chemisch gezien zijn alle grafiet pure koolstof, maar ze bevatten allemaal wat as (kleimineralen gevonden in de grafietafzettingen). Onzuiver grafiet voegt onzuiverheden zoals silica en aluminiumoxide toe aan de baksteen, wat alleen negatieve effecten genereert. Vlokgrafiet wordt normaal gesproken gebruikt omdat het een hogere weerstand tegen oxidatie heeft dan amorf grafiet en een hogere thermische geleidbaarheid. Over het algemeen varieert de gebruikte hoeveelheid grafiet van 5% tot 25%. Als al het andere gelijk is, geldt hoe hoger het grafietgehalte, hoe hoger de slakweerstand en thermische geleidbaarheid van de baksteen.

Metaalpoeders die aan Mag-C-stenen worden toegevoegd, fungeren als scavengers voor zuurstofvertragende oxidatie van het grafiet en de C-binding. De poeders verbeteren de sterkte in hete toestand aanzienlijk door de vorming van complexe metaal-carbide-oxide bindingen in de baksteen.

Vuurvaste materialen in verschillende zones van de basiszuurstofconvertor zijn onderhevig aan verschillende omstandigheden waardoor hun slijtage varieert. Daarom zijn verschillende kwaliteiten vuurvaste materialen vereist in verschillende zones van de convertor om een uniforme slijtagesnelheid te hebben. Dit type voering staat bekend als een uitgebalanceerde voering of zonale voering. In het zonale voeringpatroon wordt aan een bepaald voeringsegment met minder slijtage een lagere kwaliteit of minder dikte van vuurvast materiaal toegekend. Evenzo worden vuurvaste materialen met een grotere slijtvastheid en die normaal gesproken hogere kosten hebben, toegewezen aan die segmenten van de convertorvoering die een hoger slijtagepatroon hebben om een langere levensduur van deze gebieden met ernstige slijtage te hebben.

Operationele werkwijzen

Goede controle van de slakontwikkeling, zuurstofstroom en lanspraktijk, en het gebruik van bodemroerwerk en beperkt gebruik van re-blow-praktijken zijn belangrijke kenmerken van de bedrijfspraktijken die de levensduur van de voering van de basiszuurstofomzetter beïnvloeden. Kennis van interacties tussen proceschemie, blaasdynamiek en slijtage van de convertervoering kan zowel een efficiënte staalproductie als een lange levensduur van de convertervoering opleveren.

De belangrijkste factoren die een maximale invloed hebben op de slijtagesnelheid van de basische zuurstofconvertor-vuurvaste materialen zijn de hoge badtemperatuur aan het einde van de slag en het hoge gehalte aan FeO in de slak. Verdere converter die lang na het einde van de slag op het tikken wacht, heeft een grote negatieve invloed op de vuurvaste voering. Andere factoren die een negatieve invloed hebben op de vuurvaste bekleding van de basiszuurstofomzetter zijn onder meer (i) hoog siliciumgehalte van het ruwijzer, (ii) hoog mangaangehalte van het ruwijzer, (iii) hoge frequentie van de reblows, (iv) slechte reactiviteit en lage kwaliteit van de kalktoevoegingen, (v) onvoldoende toevoeging van kalk, speciaal in de beginperiode van de slag, (vi) convertorslak onverzadigd met MgO gedurende verschillende periodes van de slag als gevolg van lage toevoegingen van MgO-additieven zoals gecalcineerd dolomiet of gecalcineerd magnesiet, en (vii) lage slakbasiciteit.

Ook belangrijke factoren die de levensduur van de convertorvoering beïnvloeden, zijn (i) het titaniumgehalte van het ruwijzer en het titaniumoxidegehalte van de slak, (ii) de tijdsduur waarin het convertorbad vloeibaar materiaal bevat, (iii) een hoge hoeveelheid toevoeging van ijzererts, en (iv) frequentie van reiniging van de convertormond.

De belangrijkste factoren die een positief effect hebben op de slijtage van de voering van de basiszuurstofomzetter zijn onder meer (i) hoge frequentie van slakspatten, (ii) hoge frequentie van slakcoating, (iii) geschikte toevoeging van gecalcineerd dolomiet en/of gecalcineerd magnesiumoxide , (iv) frequente actie voor bodemverzorging, zoals het repareren van stenen, en (v) frequente reparatiemaatregelen zoals het beschieten van de versleten delen enz.

Een met kalk verzadigde slak is niet alleen belangrijk voor de staalproductie, maar ook om overmatige slijtage van de convertorvoering te voorkomen. Kalk toegevoegd voor en tijdens het blazen zorgt voor een licht kalkrijke oververzadigde slak aan het einde van het blaasproces.

Het slakontwikkelingstraject voor verschillende siliciumpercentages van ruwijzer laat zien dat uitgaande van de hoge FeO-bevattende initiële slak, het SiO2- en CaO-gehalte van de slak stijgen als gevolg van toenemende siliciumoxidatie en kalkoplossing. Hoe hoger het aanvankelijke ruwijzer-siliciumgehalte, hoe hoger het SiO2-gehalte vroeg in het blaasproces. Aan het einde van de slag moeten de slakken enigszins oververzadigd zijn met kalk om overmatige slijtage van het vuurvaste materiaal te voorkomen. Om dit doel te bereiken is een kalktoevoegingssnelheid nodig die moet worden aangepast aan het siliciumgehalte in het ruwijzer en aan het beoogde slak FeO-gehalte.

Aangezien de basiszuurstofomzetter een MgO-C-voering heeft, moet de slak zowel CaO als MgO verzadigd zijn om slijtage van de voering te minimaliseren. De oplosbaarheid van MgO in de slak is afhankelijk van zijn basiciteit, temperatuur en FeO-gehalte. De oplosbaarheid van MgO in de slak is hoog wanneer de basiciteit en het FeO-gehalte van de slak laag zijn en de temperatuur hoog. Zo neemt de oplosbaarheid van MgO toe met toenemend SiO2-gehalte. Slakken met een lage basiciteit, wat overeenkomt met een laag FeO-gehalte in de slak, hebben de hoogste MgO-oplosbaarheid, daarom wordt een magnesietbekleding het meest vroeg in de slag aangevallen wanneer de basiciteit van de slak nog laag is. De oplosbaarheid van MgO neemt af met toenemende basiciteit en FeO.

Boven de verzadigingslijn kan niet al het MgO vloeibaar blijven, en dus bij een met MgO verzadigde slak zorgt een verdere toename van de slakbasiciteit ervoor dat MgO neerslaat en de viscositeit van de slak verhoogt, met als gevolg dat zich ophopingen op de bodem van de convertor en muren ontstaan. Deze ophopingen verlengen de levensduur van de voering.

De levensduur van de voering wordt tijdens de slag beïnvloed door de slakanalyse. In het grenssysteem FeO-SiO2 bevindt zich een samengesteld fayaliet (2FeO.SiO2) met een zeer laag smeltpunt van 1205 ° C. Hoe hoger het ruwijzer siliciumgehalte, hoe langer de tijdsperiode die nodig is om door het gebied van fayaliet bevattende slakken. Dit gebied heeft samen met de hoge MgO-oplosbaarheid bij de lage basiciteiten die aanwezig zijn op dit deel van de slag, een zeer ongunstige invloed op de levensduur van de voering. Daarom is het erg belangrijk dat de toegevoegde kalk snel oplost om de slak zo vroeg mogelijk basiciteit te geven.

Het gebruik van zachte gebrande kalk en een voldoende grote lanshoogte tot het metaalbad aan het begin van de slag (wat de oxidatie van Fe en dus het oplossen van kalk bevordert), zijn gunstig om dit doel te bereiken. Om het vroegtijdig oplossen van kalk te vergemakkelijken, moet de kalktoevoeging binnen drie tot vier minuten na het starten van de blaas voltooid zijn.

Kalk is geen zuiver CaO. Het bevat onzuiverheden zoals SiO2 en Al2O3 die moeten worden gecompenseerd in de bijtellingsberekeningen. Ook wordt de metallurgische efficiëntie beïnvloed door de deeltjesgrootte en reactiviteit (of mate van verbranding). De normale deeltjesgrootte is 8 mm tot 40 mm (sommigen geven de voorkeur aan 10 mm tot 50 mm), aangezien deeltjes kleiner dan 6 mm samen met het afvalgas uit de converter worden gehaald; in sommige gevallen tot 30%. Als dit gebeurt, kan de geproduceerde slak onderverzadigd zijn, wat extra slijtage van de convertorvoering veroorzaakt.

Kalk met een breed deeltjesgroottebereik scheidt zich ook af bij het laden in opslagbunkers, zodat het grove materiaal naar de buitenzijde van de kegelvormige laadpaal gaat, terwijl het fijnkorrelige materiaal in het binnengebied achterblijft. Dus bij het laden van de kalk uit de bunker is de kalkkwaliteit over het algemeen variabel, met negatieve gevolgen voor de staalchemie, temperatuurregeling en de levensduur van de convertorbekleding.

Opnieuw blazen voor de laatste aanpassing van de temperatuur of analyse is vaak nodig, maar dit gaat ten koste van verhoogde ijzeroxidatie en dus hogere vuurvaste slijtage. Zo verhoogt een herblazen van minder dan een minuut de temperatuur met 20 ° C, maar het verhoogt ook de slak FeO met 5%. Hoewel in theorie tijdens het herblazen kalk moet worden toegevoegd om op de verzadigingslijn te blijven (als gevolg van de FeO-toename), wordt dit in de meeste gevallen niet gedaan, en vooral niet in gevallen waarin het opnieuw blazen is vereist om de temperatuur te verhogen, aangezien de temperatuurstijging door de Fe-oxidatie grotendeels wordt gecompenseerd door het warmteverbruik voor het oplossen van kalk. Hoewel onderverzadigde slakken met vrij hoge FeO-gehalten en temperaturen om metallurgische redenen acceptabel zijn, zijn ze extreem schadelijk voor de levensduur van de voering en is de schade groter naarmate het vloeibare staal langer in de converter wordt gehouden tussen het uitblazen en het tappen.

Een andere belangrijke factor om consistentie en beheersbaarheid van het blaasgedrag te bereiken, en een lage mate van variatie van de resultaten na het einde van het blazen, is een voldoende badbeweging tijdens het blazen. Tijdens de hoofdontkolingsperiode is er een goede badbeweging als gevolg van CO-vorming. Met de afname van het C-gehalte onder 0,30%, resulterend in verminderde CO-gasvorming, neemt de badbeweging aanzienlijk af. Tijdens deze periode van de blaas-, badbewegingstaak moet de blaaszuurstoflans worden neergelaten. Hoewel het roereffect, veroorzaakt door de lans, veel minder is dan bij CO-vorming, zorgt het ervoor dat het roeren in het bad wordt volgehouden tot het einde van de slag. Dit is een van de redenen waarom bodemroeren met inerte gassen werd ingevoerd. Hoewel de hoeveelheid gas die via pluggen door de bodem van de convertor wordt geblazen (typisch in het bereik van 0,01 tot 0,05 N cum/t/min) klein is in vergelijking met de zuurstof die van bovenaf wordt geblazen, heeft het roerende effect ervan meerdere voordelen om ervoor te zorgen dat de slak en het bad in grotere mate aanwezig zijn. evenwicht en bij het produceren van lagere en beter beheersbare FeO-niveaus in turndown-slakken die gunstig zijn voor de levensduur van de voering van de converter.

Ook ijzerertsklonten, die worden toegevoegd om het convertorbad te koelen, hebben door de toename van het FeO-gehalte invloed op de levensduur van de bekleding. Overmatige hoeveelheid toegevoegd erts moet worden vermeden omdat de extra hoeveelheid zuurstof die door het erts wordt ingebracht tot een oncontroleerbaar blaasgedrag leidt. De toevoeging van erts moet bij voorkeur worden voltooid tijdens de hoofdontkolingsperiode, anders kan er onvoldoende koolstof beschikbaar zijn om het gesmolten erts te verminderen. Als erts altijd aan dezelfde kant van de converter wordt geladen via de vulgoot, veroorzaakt de FeO-rijke slak die plaatselijk bij het tapgebied wordt gevormd, plaatselijke slijtage van de voering. Om deze reden is het noodzakelijk om de ertstoevoegingszijde naar de converter te variëren.

Bewaking van voeringslijtage en onderhoud van voering

Het monitoren van de voeringslijtage gebeurt door middel van lasertechnologie meting van de voeringdikte. Deze techniek maakt gebruik van het meten van de voeringdikte met behulp van een laserstraal. Hiervoor zijn speciale lasermeetmachines beschikbaar. Het is raadzaam om de voeringdikte eenmaal per dag te meten om het voeringprofiel van de converter tijdens zijn werking te kennen. Wanneer de voeringdikte tot een bepaald niveau is teruggebracht, moet de implementatie van voeringonderhoudstechnieken beginnen.

Er worden verschillende voeringonderhoudspraktijken toegepast om de levensduur van de voering in een converter te verlengen. Deze worden hieronder gegeven.

- Slagcoating - Slakcoating is in feite een techniek om de converter te laten schommelen om een werkende bekleding van slak te creëren. Het is een kunst die veel aandacht vereist tijdens het bedrijf van de convertor. Acties die nodig zijn om de slakcoatingpraktijk te laten slagen, zijn (i) het selecteren van het juiste type slak, (ii) slakconditionering na de juiste en juiste hoeveelheid toevoegingen, (iii) correct schudden van de converter, (iv) afvoer van de slak wanneer noodzakelijk is, en (v) coating wanneer het de beste tijd is. Deze items moeten goed worden gepland en correct worden uitgevoerd voor een goede slakcoating. De sleutel tot een succesvolle slakcoating is het volgen van de vastgestelde regels. De slakcoating duurt ongeveer 1-2 minuten.

- Slagspatten – De techniek van slakkenspatten, een relatief recente ontwikkeling, heeft bijgedragen aan een aanzienlijke verbetering van de levensduur van de voering van de converter. Slakkenspatten, zoals de naam al doet vermoeden, maakt gebruik van resterende slak van het staalproductieproces, dat wordt geconditioneerd en gekoeld om de vuurvastheid te vergroten voor het aanbrengen van een coating op het vuurvaste oppervlak om als slijtvoering te dienen bij de daaropvolgende slag. Vloeibare viskeuze slak wordt door middel van stikstof onder hoge druk in het bovenste deel van de convertor (kegel) geblazen waar het aan de werkvoering van de convertor blijft kleven. De slakspattentechniek heeft enkele minuten van de convertortijd nodig na het tappen van de vorige heat en voor de start van de volgende heat. Er is een slakspattentechniek ontwikkeld om de erosie tegen te gaan en een vriesvoering in een converter te produceren. Opspattende slak fungeert als een werkende bekleding tijdens daaropvolgende verhittingen. Het is een krachtig hulpmiddel geworden om de levensduur van de voering van de converter te verlengen. Het omvat het gebruik van een zuurstoflans om stikstof op de resterende slak te blazen. Er zijn twee slakspatten bekend, namelijk i) met de convertor leeg van staal en alle slak in de convertor ii) met zowel het gesmolten staalbad als de slak in de convertor. De tweede methode wordt voornamelijk gebruikt voor het coaten van de tappen en het bovenste gedeelte van de converter. De blaaspraktijk is verschillend in twee technieken. Slakkenspatten heeft 2-3 minuten nodig en wordt gedaan met een converter in verticale toestand. De stikstofstroom wordt geregeld op basis van de lanshoogte en is meestal geautomatiseerd.

- Gunning - Deze techniek helpt om een langere levensduur van een voering te bereiken. Het bestaat uit op MgO gebaseerd vuurvast materiaal dat normaal gesproken een monolithisch materiaal is op de gebieden die onderhevig zijn aan ernstige slijtage, zoals tappen, het inslaggebied van schroot en de slakkenlijn. Het schieten gebeurt meestal alleen op de geselecteerde gebieden en na het aftappen van staal en slakken. Een pistool van het type schutter wordt gebruikt voor het schietproces om de vijandige omgeving van het proces tegen te komen. Gunning materialen zijn normaal gesproken op waterbasis. Er is veel onderzoek gedaan naar de schietmaterialen en hun kwaliteit wordt voortdurend verbeterd. Omdat schietmateriaal een prijs heeft. De hoeveelheid vuurwapens moet worden afgewogen tegen de specifieke kosten van de vuurvaste materialen tijdens het maken van staal.

- Brick patching - Deze techniek wordt normaal gesproken gebruikt voor het opbouwen van de geërodeerde bodem. Nadat het tappen van staal en het tappen van slakken voorbij is, blijft er wat slak achter in de convertor. Aan de vloeibare slak worden grove of gebroken gebruikte convertor-vuurvaste stenen toegevoegd. In totaal is 30 tot 60 minuten extra tijd nodig om de slak te laten stollen. Het gebruikte vuurvaste materiaal moet grof zijn om de vloeibare slak te kunnen versterken.

Productieproces

- Factoren die de prestaties van wolfraampoeder beïnvloeden

- Wat is de basisproductie van zuurstofstaal?

- Factoren die de capaciteit beïnvloeden

- Factoren die de inductie beïnvloeden

- Factoren die van invloed zijn op de snijkwaliteit van de lasersnijmachine

- Automatisering, controle en modellering van de basisproductie van zuurstofstaal

- Vuurvaste bekleding van een basiszuurstofoven

- De rol van MgO bij het voorkomen van voeringcorrosie in ovens met basiszuurstof

- Basis zuurstofoven Gasterugwinnings- en reinigingssysteem

- Chemie van staalproductie door middel van een zuurstofoven

- Factoren die van invloed zijn op de kosten van lasersnijden