Kwaliteit van kalk voor staalproductie in Converter

Kwaliteit van limoen voor staalproductie in Converter

Kalk is een witte kristallijne vaste stof met een smeltpunt van 2572 ° C. Het is een basisch oxide en wordt gebruikt om te reageren met de zure oxiden (bijvoorbeeld silica). Het is calciumoxide (CaO) dat wordt geproduceerd bij verhitting (calcinering) van kalksteen (CaCO3) tot een temperatuur van 900 ° C en hoger (meestal 1100 ° C).

CaCO3(s) + warmte =CaO(s) + CO2 (g)

Deze reactie is omkeerbaar. Calciumoxide reageert met koolstofdioxide om calciumcarbonaat te vormen. De reactie wordt naar rechts gedreven door kooldioxide uit het mengsel te spoelen wanneer het vrijkomt.

Gehydrateerde kalk Ca(OH)2 wordt gevormd door reactie van kalk met water (blussing). Gehydrateerde kalk wordt ook wel gebluste kalk genoemd.

CaO + H2O =Ca(OH)2 + warmte

Kalk als basisstroom in de staalproductie en speelt een belangrijke rol in de opeenvolging van metallurgische reacties die plaatsvinden in een converter. Staal wordt geproduceerd uit ruwijzer door zwavel (S), fosfor (P), koolstof (C), silicium (Si), mangaan (Mn) en andere onzuiverheden te oxideren, zodat ze de slak- of gasfase kunnen binnendringen en zich de metaalfase. Kalk bij de staalproductie wordt voornamelijk gebruikt om slakken te produceren voor het verwijderen van deze schadelijke elementen in een vloeistofbad en om de kwaliteit van vloeibaar staal te optimaliseren.

Het basiszuurstofproces oxideert onzuiverheden in een zuurstofconvertor, ook wel bekend als basiszuurstofoven (BOF), waar het hete metaal in contact komt met zuurstof. Geoxideerde onzuiverheden van het ruwijzer worden opgenomen in een slak, die wordt gevormd met behulp van gecalcineerde kalk.

Metallurgische kalk in de jaren vijftig bestond uit een mengsel van deeltjes van alle groottes van zeer grof tot zeer fijn, met extra componenten zoals siliciumdioxide en zwavel geconcentreerd in de fijne deeltjes. De kalkkwaliteit was in die tijd natuurlijk minder belangrijk omdat het openhaardproces voor het maken van staal een smelttijd had van 6 tot 8 uur. Met de introductie van de basiszuurstofconvertor (BOF) werd het proces van staalproductie versneld met zuurstofblaasperioden van 18 tot 20 minuten. De snelheden van reacties die plaatsvinden in de BOF zijn erg snel. Aangezien in korte tijd een grote hoeveelheid gecalcineerde kalk in de convertor wordt geladen, is een zorgvuldige selectie van de kalkkwaliteit belangrijk om de oplossing in de slak te verbeteren en de reactiesnelheid aan te kunnen. Het is erg belangrijk om aandacht te besteden aan de chemische en fysische eigenschappen van kalk.

Chemische eigenschappen van kalk

Er wordt veel belang gehecht aan het CaO-gehalte van de kalk, dat zo hoog mogelijk maar in geen geval minder dan 90% moet zijn. Het gehalte aan kooldioxide moet zo laag mogelijk zijn, wat belangrijk is voor de warmtebalans en voor een stille zuurstofblaasconditie in de convertor. CO2 hangt af van de mate van calcinatie tijdens de productie van kalk en de bovengrens voor zacht gebrande kalk van convertorkwaliteit is normaal gesproken 1,5% CO2.

Het siliciumgehalte (SiO2) van de kalk is erg belangrijk. SiO2 is een zuur oxide en heeft een grote corrosieve invloed op de basische magnesia-koolstof vuurvaste bekleding van de converter. Een van de belangrijkste doelen van kalktoevoeging in de convertor is het neutraliseren van SiO2 dat wordt geproduceerd door de oxidatie van Si dat aanwezig is in het hete metaal en schroot. Elke introductie van SiO2 via kalk in de converter is contraproductief. Daarom moet het SiO2-gehalte van de kalk zo laag mogelijk zijn. Idealiter is dit minder dan 1,0%.

Het magnesiumoxide (MgO) gehalte van kalk wordt steeds belangrijker. MgO-bevattende kalk heeft een gunstige invloed op de levensduur van de vuurvaste bekleding van de converter. Sommige metallurgische kalksoorten die in het converterproces worden gebruikt, hebben een MgO-gehalte van ongeveer 2%.

Belangrijk is het zwavelgehalte van de kalk, dat de ontzwaveling in de convertor beperkt. In sommige omstandigheden kan het zwavelgehalte van kalk resulteren in een toenemende herverzwaveling van het staal. Bij zacht en mangaanarm staal is het zwavelgehalte van groot belang. Een lager zwavelgehalte helpt bij het beheersen van het zwavelgehalte in het staal. Het zwavelgehalte in kalk hangt af van het soort brandstof dat wordt gebruikt voor het calcineren van kalk, de kwaliteit van kalksteen en de calcineeromstandigheden. Normaal gesproken moet het zwavelgehalte in de gecalcineerde kalk worden beperkt tot 0,05%. Typische analyse van kalk toont 0,025% zwavel.

Correct gecalcineerde kalk helpt bij de defosforisatie van het vloeistofbad in de converter. Introductie van fosfor via kalk in de converter is contraproductief. Daarom moet het P-gehalte van de kalk zo laag mogelijk zijn. Normaal gesproken moet het minder dan 0,03% zijn.

Fysische eigenschappen van gecalcineerde kalk

De grootte van de gecalcineerde kalk voor het BOF-proces van staalproductie is erg belangrijk. Normaal gesproken wordt kalk in fracties van 8 mm tot 40 mm gebruikt in de convertor, omdat het helpt bij het oplossen in het convertorbad en helpt bij de slakvorming. Is de kalkmaat kleiner dan 8 mm dan wordt het grootste deel van de fijnere kalkfractie (kleiner dan 8 mm) met de uitlaatgassen van de convertor weggeblazen en ontstaat er een gunstige conditie voor de vorming van aangroei in de kap. De toegestane limiet voor de fijnere kalkfractie die in de converter wordt geladen, ligt normaal gesproken rond de 5%.

De tweede fysische eigenschap van gecalcineerde kalk die een grote invloed heeft op de slakvorming tijdens het BOF-proces is de kalkreactiviteit. Kalkreactiviteit is de eigenschap van kalk die bepalend is voor de snellere oplossing en het hogere reactievermogen voor de verwijdering van de schadelijke elementen uit het convertorbad. Omdat het niet mogelijk is om de reactiviteit van kalk in het vloeibare staal te bepalen, wordt deze meestal bepaald in water met behulp van een gestandaardiseerde testprocedure, zodat reproduceerbare testresultaten kunnen worden bereikt.

Gecalcineerde kalk krijgt zijn reactiviteitseigenschap vanwege een goede porositeit wat resulteert in een groot specifiek oppervlak. Het grote specifieke oppervlak heeft een gunstig effect op de metallurgische reacties.

Als de kalk tijdens de productie in de oven te veel wordt gecalcineerd, worden de poriën gesloten en neemt het specifieke oppervlak in de kalk af en dus verlies van reactiviteit. Evenzo wordt in het geval van ondergecalcineerde kalk de kern van kalk niet gecalcineerd. Dergelijke kalk bevat resterend koolstofdioxide (CO2) en heeft daarom een lage reactiviteit. Ondergecalcineerde kalk genereert meer fijne deeltjes tijdens de behandeling. De reactiviteit van kalk is afhankelijk van de homogeniteit, de mate van thermische ontleding en het specifieke oppervlak.

Vanwege de hoge porositeit is gecalcineerde kalk zeer hygroscopisch van aard. Het oppervlak van de kalkbrokken neemt vocht op uit de lucht en wordt gehydrateerd. Tijdens het hanteren van kalk valt het gehydrateerde oppervlak af als poeder en stelt het verse kalkoppervlak bloot aan vocht om gehydrateerd te worden. Door de opname van vocht verliest de kalk zijn reactiviteit. De gehydrateerde kalk neemt niet deel aan de reacties in de convertor die bij hoge snelheden plaatsvinden. Daarom is het essentieel dat de gecalcineerde kalk binnen de kortst mogelijke tijd na de productie in de converter wordt verbruikt.

De gebruikelijke methode voor het bepalen van de reactiviteit van kalk is door titratie met 4N zoutzuur (HCl). Bij deze test wordt 12,5 g kalkmonster met een grootte van 1 mm tot 3 mm genomen en wordt een verzadigde oplossing bereid met 100 ml water van 60°C. Aan deze oplossing worden twee druppels methyloranje reagens toegevoegd. Vervolgens wordt er druppelsgewijs HCl-zuur met een concentratie van 4 N (mol) aan toegevoegd totdat het volledig is geneutraliseerd. Het eindpunt is het bekende door de kleurverandering van oranje naar roze. Het volume HCl dat voor neutralisatie wordt gebruikt, wordt vervolgens vermenigvuldigd met 4 en de waarde wordt in het algemeen de reactiviteitswaarde genoemd. Hoe hoger het volume HCl dat nodig is voor de neutralisatie, hoe hoger de reactiviteit van kalk.

Fysieke kenmerken van goede gebrande kalk

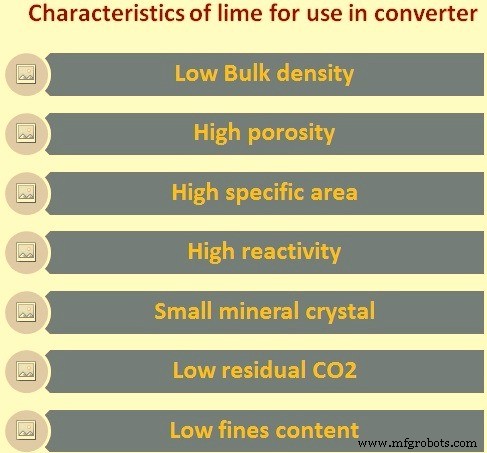

De belangrijkste fysieke kenmerken van de kalk (Fig 1) die correct is gecalcineerd in de kalkoven worden hieronder gegeven.

- Het heeft een lage bulkdichtheid met een waarde die varieert van 1,5 ton/cum tot 1,7 ton/cum.

- De porositeit is normaal gesproken hoog en ligt in het bereik van ongeveer 50%.

- Het specifieke oppervlak is groter dan het oppervlak. Het ligt in het bereik van 1,5 m²/kg tot 2,0 m²/kg.

- De minerale kristallen zijn klein.

- De reactiviteit moet erg hoog zijn. Normaal gesproken is de reactiviteitswaarde meer dan 300 ml 4N HCl.

- Het resterende CO2-gehalte is laag. De waarde is over het algemeen minder dan 2%.

- Het gehalte aan boetes is laag. Gewoonlijk moet het minder dan 5% zijn.

Fig 1 Kenmerken van kalk voor gebruik in converter

Kalk- en staalproductieslakken

Kalk is van cruciaal belang voor de staalproductie. Bij het begin van de slag worden gecalcineerde kalk en gecalcineerde dolomiet toegevoegd, hoewel deze soms geleidelijk door de hitte worden toegevoegd. De CaO van gecalcineerde kalk en CaO + MgO van gecalcineerde dolomiet reageren met de geoxideerde onzuiverheden en ijzeroxide om een slak te vormen. De slak is dus samengesteld uit complexe calcium- en magnesiumsilicaten, aluminosilicaten, ferrieten en fosfaten enz. De vorming van een goede basisslak is essentieel om de staalkwaliteit te waarborgen. De niveaus van basiciteit (CaO/SiO2) worden normaal tussen 2,8 en 3,5 gehouden.

De term slakbasiciteit is een middel waarmee wordt bepaald hoe zuur of hoe basisch een slak is in verhouding tot het basische vuurvaste materiaal dat in de convertor wordt gebruikt. Als de slak zuurder is, zal het de stenen aantasten, als het meer basisch is, zal het de stenen beschermen. De basiciteit van de slak wordt normaal bepaald door de toegevoegde hoeveelheid kalk en gecalcineerd dolomiet. De lagere waarde van de verhouding geeft aan dat de slak zuur is en naarmate de verhouding toeneemt, wordt de slak meer en meer basisch

Een goed gecalcineerde kalk met een goede basiciteit bevordert defosforisatie en ontzwaveling en vergemakkelijkt het staalproductieproces met minder spugen. De zwavelverdeling tussen bad en slak is beter met de juiste gecalcineerde kalk dan met de kalk die overgecalcineerd is, zelfs met slakken van dezelfde basiciteit. Hetzelfde geldt in mindere mate voor de defosforisatie. Ook in dit geval, vooral bij lage ijzeroxidegehaltes in de slak, wordt het fosforgehalte in het staal verlaagd door het gebruik van de correct gecalcineerde kalk.

Met het gebruik van een goed gecalcineerde kalk is het mogelijk om de kalktoevoeging in de converter te verminderen en zo de slak en temperaturen in de converter beter te beheersen. Het helpt ook bij het verhogen van de opbrengst van het vloeibare staal in de converter.

Productieproces

- Wolfraam-molybdeen-ijzerlegering voor staalproductie

- Beste kwaliteitscontrolemethoden voor industriële metaalafwerking

- Kwaliteitsverbetering in productie:verlichting voor Operations Manager

- Plex lanceert nieuw kwaliteitsmanagementsysteem voor fabrikanten

- Waar u op moet letten bij een urethaanproductiepartner?

- 5 van de hoogste kwaliteit industriële merken om naar te zoeken

- Solukon lanceert digitale fabriekstool voor kwaliteitsbeheer

- Metalen voor high-mix, low-volume productie

- Kwaliteitsponsen en matrijzen voor het maken van gereedschap

- 7 factoren om te overwegen voor een PCB-ontwerp van goede kwaliteit

- Betrouwbare machines voor Italiaanse kwaliteitspasta