De rol van slakken bij het maken van convertorstaal

De rol van slakken bij het maken van converterstaal

Het zuurstofconverterproces is het primaire staalproductieproces voor de productie van koolstof- en laaggelegeerde staalsoorten. Het proces is in wezen een oxidatieproces van raffinage van het ruwijzer met een hoog koolstofgehalte (HM) tot vloeibaar staal met een laag koolstofgehalte. Het oxidatieproces wordt uitgevoerd door zuurstof in de convertor te blazen. Dit zorgt ervoor dat vloeibaar ijzer en de andere metallische en niet-metallische onzuiverheden die aanwezig zijn in de vloeibare smelt in het convertorbad oxiden vormen die lichter zijn dan het vloeibare staal en ze drijven naar het oppervlak van het bad. De generieke naam van deze oxiden is ‘slak’. Sommige oxiden zijn zuur van aard en kunnen reageren met de basis vuurvaste materialen van de convertor en daarom wordt gewoonlijk een basische slak gemaakt met kalk en gecalcineerd dolomiet om de convertor vuurvaste materialen te beschermen. De zuurstof kan ook reageren met koolstof om een gas te creëren dat bellen levert voor het schuimen van de vloeibare slak en voor het leveren van chemische energie die nodig is tijdens de staalproductie.

In het staalproductieproces is de slak voornamelijk een mengsel van oxiden met kleine hoeveelheden sulfiden en fosfiden. De oxiden zijn ofwel zuur ofwel basisch van aard. Slak wordt gevormd tijdens het raffineren van ruwijzer waarin Si oxideert tot SiO2, Mn tot MnO, Fe tot FeO en P tot P2O5 enz., en toevoeging van oxiden zoals CaO (kalk), MgO (gecalcineerd dolomiet), ijzeroxide, en anderen. De toevoeging van oxiden wordt gedaan om de gewenste fysisch-chemische eigenschappen van slakken te verkrijgen, zoals smeltpunt, basiciteit, viscositeit enz.

Er zijn vier primaire bronnen voor de slak tijdens het staalproductieproces in de converter. Dit zijn (i) oxidatie van metallische elementen in het vloeibare staal (bijv. silicium, mangaan, aluminium, titanium, chroom en vanadium enz.), (ii) door de aanwezigheid van niet-metalen in het vloeistofbad (bijv. zwavel, en fosfor), (iii) fluxtoevoegingen (bijv. kalk, gecalcineerd dolomiet en vloeispaat) en opgeloste vuurvaste materialen (bijv. MgO en CaO + MgO).

Een zure slak erodeert de voering van de convertor omdat de voeringstenen basisch zijn. De zure slak bevat grote hoeveelheden SiO2, Al2O3, waardoor de slak dunner kan worden. Een basisslak bevat oxiden zoals MgO en CaO, waardoor de slak dikker wordt. FeO is het belangrijkste onderdeel van de slak omdat het ervoor zorgt dat kalk bij lagere temperaturen oplost, wat 'fluxen' wordt genoemd. De smelttemperatuur van CaO is 2570 ° C en MgO is 2800 ° C, het kan worden gezien dat het moeilijk is zonder FeO het smeltpunt te verlagen om kalk of magnesiumoxide in oplossing te krijgen waar de taptemperaturen van staal over het algemeen lager zijn dan 1650 ° C.

De rol die de slak speelt in het zuurstofconvertorstaalproductieproces is erg belangrijk. Kalk is van cruciaal belang voor de staalproductie. De wetenschap van hoe kalk in wisselwerking staat met de verschillende componenten die tijdens de staalproductie worden gevormd, vormt de basis voor het begrijpen van de oude uitdrukking 'Maak de slak en het staal zal zichzelf maken'. Slak is een generieke naam en bij de staalproductie is het meestal een oplossing van oxiden en sulfiden in vloeibare toestand en de multikristallijne fasen in vaste toestand. Slak is een aparte fase dan vloeibaar staal aangezien (i) het lichter is dan het vloeibare staal, en (ii) het niet mengbaar is in het vloeibare staal. De belangrijke rollen die slakken spelen tijdens het maken van staal worden hieronder weergegeven.

- Het fungeert als een gootsteen voor onzuiverheden tijdens het raffineren van staal.

- Het regelt het oxiderende en reducerende vermogen van het bad tijdens de raffinage door middel van het FeO-gehalte. Een hoger FeO-gehalte van de slak zorgt ervoor dat de slak oxideert, terwijl het lagere FeO-gehalte de slak reduceert.

- Het helpt bij defosforisatie en absorbeert wat zwavel.

- Het voorkomt de doorgang van stikstof en waterstof uit de atmosfeer naar het vloeibare staal in het bad.

- Het absorbeert oxide/sulfide-insluitingen.

- Het isoleert het vloeistofbad en vermindert thermische verliezen. Het zorgt voor een thermische barrière en voorkomt zo warmteoverdracht van het vloeibare staal naar de omgeving.

- Het biedt bescherming aan het vloeibare staal tegen heroxidatie.

- Het emulgeert het hete metaal en bevordert de koolstofoxidatie.

De functies van slak zoals hierboven beschreven vereisen dat de slak bepaalde chemische eigenschappen (basiciteit, oxidatiepotentieel) en fysische eigenschappen (dichtheid, smeltpunt, viscositeit) bezit. Beide eigenschappen worden bepaald door de samenstelling en de structuur van de slak.

Vanuit het oogpunt van slakvorming zijn er twee beperkende blaaspraktijken, namelijk (i) zacht blazen met een hoge lanspositie zonder roeren aan de onderkant van inert gas en wordt gekenmerkt door een lage mengintensiteit van het ijzerbad, en (ii) hard blazen met een lage lanspositie en met bodemroeren (in gecombineerde geblazen convertors), gekenmerkt door intensievere menging van het ijzerbad en diepere interactie van zuurstofstraal met het vloeistofbad. Bij zacht blazen is de interactie van de zuurstofstraal met het ijzerbad oppervlakkig, is de massaoverdracht vanuit het badinterieur traag door de zwakke menging en wordt ijzer eerst geoxideerd en tot slakken gevormd. Bij hard blazen is de interactie tussen de zuurstofstraal en het bad, evenals de massaoverdracht van het badinterieur naar de oppervlakkige lagen intenser en worden de onzuivere elementen van het bad eerst geoxideerd. De belangrijkste effecten van zacht blazen worden hieronder gegeven.

- Er is een toename van de slakvormingssnelheid

- Het resulteert in een hoger FeO-gehalte in slakken

- Het resulteert in een oververzadiging van het vloeibare staal met zuurstof

- Het bevordert het schuimen van slakken

- Het bevordert ten minste bij een hoog koolstofgehalte defosforisatie

- Het verhoogt de oxidatiesnelheid van Mn en andere onzuiverheden

- Het verhoogt de slijtage van de vuurvaste materialen

- Het verhoogt de kans dat de slak slopt

Er zijn vier principes bij het beheersen van slakken bij de staalproductie. Dit zijn (i) controle van de slakbasiciteit, wat de verhouding is tussen de basische oxiden en de zure oxiden, (ii) verzadiging van slak met MgO, (iii) beheersing van slakschuimvorming, ook bekend als slakviscositeitscontrole, en (iv) balans van staal en slakken in het staalproductieproces om een 'evenwichtstoestand' te bereiken.

De term slakbasiciteit is een middel waarmee wordt bepaald hoe zuur of hoe basisch een slak is in verhouding tot het basische vuurvaste materiaal dat in de convertor wordt gebruikt. Als de slak zuurder is, zal het de stenen aantasten, als het meer basisch is, zal het de stenen beschermen. De basiciteit van de slak wordt normaliter bepaald door de toegevoegde hoeveelheid kalk en gecalcineerd dolomiet, het silicium- en aluminiumgehalte van het geladen ruwijzer en staalschroot, evenals ferrolegeringen. De lagere waarde van de verhouding geeft aan dat de slak zuur is en naarmate de verhouding toeneemt, wordt de slak meer en meer basisch.

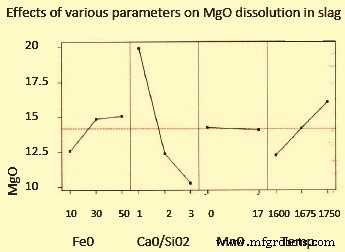

Naast basiciteit is ook het MgO-gehalte van de slak van belang. De slak bevat opgeloste calciumverbindingen en zure verbindingen die ervoor zorgen dat MgO uit de vuurvaste stenen van de bekleding in de slak oplost. MgO lost op in de slak op basis van relaties van FeO-gehalte, basiciteit en temperatuur. Hoe lager de basiciteit van de slak, hoe hoger de MgO-behoefte van de slak. Een verhoging van FeO en temperatuur verhoogt ook de MgO-behoefte van de slak. De effecten op MgO zijn te zien in figuur 1.

Fig 1 Effecten van verschillende parameters op MgO-oplossing in slak

De schuimhoogte in de converter is een functie van de blaastijd. De maximale hoogte van het schuim wordt bereikt wanneer de slakmassa 70 % van de eindslakhoeveelheid benadert. Het reactieve convertorstof is een bron van ijzeroxiden en bevordert de snelle vorming van schuimende slakken, zelfs wanneer de slag is begonnen met een lage lans, d.w.z. hard blazen. De schuimende slak vermindert de naverbrandingsratio en verhoogt de efficiëntie van de warmteoverdracht naar het bad.

Verschillende factoren beïnvloeden de neiging tot schuimvorming van de vloeibare slak. Deze worden hieronder gegeven

- FeO-gehalte in de slak. Slak moet FeO bevatten en het moet in voldoende hoeveelheden zijn om met koolstof te reageren om CO-bellen te maken.

- Corrigeer de viscositeit of consistentie om de bubbels zo lang mogelijk vast te houden.

- Voldoende MgO om slijtage van vuurvaste materialen te minimaliseren en schuimvorming te bevorderen.

Koolstof van vloeibaar ijzer in het bad creëert CO-bellen om de slak te schuimen. De slakviscositeit wordt bepaald door de verhouding van de slakcomponenten en hoe deze componenten de slak dun of dik maken. Het is de balans van deze componenten om de juiste slakviscositeit te maken om de bellen langer vast te houden. SiO2, FeO en Al2O3 maken de slak dunner, terwijl CaO en MgO de slak dikker maken.

Een ruwe schatting voor de dichtheid van converterslakken bestaande uit CaO, SiO2, FeO en MnO enz. binnen typische samenstellings- en temperatuurbereiken van het zuurstofconverterproces is 2,8 tot 3 ton/cum. Als de massaverhouding slak tot staal aan het einde van een slag van een convertor binnen 0,08 tot 0,1 varieert, stijgt de volumeverhouding van slak tot staal van bijna nul aan het begin van de slag tot 0,20/0,25 tegen het einde van de slag.

Over het algemeen wordt aangenomen dat slak metaaluitstoot (spuug) en stofvorming uit de converter tijdens de slag dempt. Als een converter met een zeer lage hoeveelheid slak wordt gebruikt, kunnen er zware metalen worden uitgestoten en schedelvorming optreden. De eigenschappen van slakken zijn echter van het grootste belang. Vloeibare, sterk oxiderende slakken zijn gunstig voor oxidatiereacties, maar kunnen ertoe leiden dat slak uit de convertor sijpelt. Slopen treedt vaak op als de slakvorming om de een of andere reden wordt vertraagd en er een grote hoeveelheid zuurstof in de slak wordt 'geladen' door zacht blazen, toevoeging van erts/stof, enz. Intensieve CO-vorming resulteert sowieso in de vorming van een slak-metaalemulsie, slakvorming begint, secundaire en tertiaire oxidatiereacties vinden krachtig plaats en verhoogde gasvorming leidt tot zware sloping. Een goede beheersing van slakvorming en schuimvorming is een centrale maatregel bij het voorkomen van slop.

FeO in de slak is evenredig met de zuurstof die in het staal is opgelost. Bij alle slak/metaalreacties is er een verhouding tussen hoeveel van één ding in het staal zit en hoeveel het in de slak zit. Dit wordt de ‘partitieverhouding’ genoemd. Het staal en de slak in de convertor moeten in evenwicht worden gebracht, zodat ze in evenwicht zijn. Er is ook een verband tussen het koolstofgehalte in het staal dat het zuurstofgehalte van het staal regelt. Koolstof beïnvloedt het zuurstofgehalte in het staal. Bij lage koolstofniveaus reageert zuurstof met ijzer om FeO te vormen, waardoor de slak dunner wordt en opbrengstverliezen worden veroorzaakt.

Het SiO2-gehalte van de slak bepaalt hoeveel kalk er nodig is tijdens de staalproductie. Het verlaagt ook het rendement. Alle materialen die onder oxiderende omstandigheden in het convertorbad komen, beïnvloeden de eisen die de slak stelt en de kosten van deze toevoegingen, evenals opbrengstverliezen. Het ruwijzer en schroot beïnvloeden samen het SiO2-gehalte van de slak. Elke kilogram silicium die reageert met zuurstof creëert 2,17 kilogram SiO2. Dit SiO2 moet worden geneutraliseerd met kalk en gecalcineerd dolomiet om een basisslak te vormen. Deze basisslak veroorzaakt een verlies van 5 kilogram ijzer in de slak als FeO. De reden is dat er een toename is in het slakkenvolume door de hoeveelheid zuur materiaal te vergroten die moet worden gecompenseerd door een basismateriaal zoals kalk.

Chemische slijtage van vuurvaste bekleding hangt onder andere af van de interactie met slak/emulsie, vloeibaar metaal en gasfase inclusief O2-blaas. Het belangrijkste mechanisme is het oplossen van de voering in de slak. Snelle slakvorming om zure SiO2-vorming in het begin van de blaas te binden en te neutraliseren, is een belangrijk punt. Sterk oxiderende hete slakken lossen magnesiumoxide of dolomietbekleding gemakkelijk op. Het gebruik van gecalcineerd dolomiet kan de levensduur van de voering aanzienlijk verbeteren. Onlangs is slakspatten een gevestigde praktijk geworden om de levensduur van de converter te verlengen. De achtergebleven slak in de convertor wordt na het tappen geconditioneerd op chemische samenstelling en temperatuur en door een heftige stikstofstroom rond de convertorwand gespat. De procedure zelf, evenals de gevolgen voor het converterproces, zijn vrij complex en de slak moet strikt worden aangepast voor de behandeling.

Slak moet verschillende taken uitvoeren tijdens het staalproductieproces in de zuurstofconvertor. In de eerste plaats wordt het spontaan gevormd door de niet-vluchtige oxiden, wat resulteert in de oxidatie van ijzer en de minder belangrijke bestanddelen van het ruwijzer (SiO2, MnO, P2O5 en FeO). Om de onzuivere oxiden te laten vloeien en een laagsmeltende laag te vormen, worden vloeibare slakken, kalk en gecalcineerd dolomiet (een mengsel van CaO en MgO) en, indien nodig, vloeispaat (CaF2) in de convertor geladen. Ten tweede verschaft vloeibare slak een reactieomgeving voor de verwijdering van zwavel en fosfor door de processen van ontzwaveling en defosforisatie, hoewel met de ontwikkeling van de secundaire metallurgie het belang van deze reacties in de zuurstofomzetter er niet meer is. Slak, bij het vormen van een emulsie met koolmonoxide (CO) en vloeibare staaldruppels (slakkenschuim) speelt duidelijk een rol bij de naverbranding van CO tot kooldioxide (CO2) en beïnvloedt de stralingswarmteoverdracht van de gevormde 'hot spot' in de zuurstofstraal-vloeibaar ijzer-inslagholte, waardoor de temperatuurverdeling in de convertor wordt geëgaliseerd. Schuimende slakken verminderen ook duidelijk de snelheid van het genereren van stof door een deel van het stof te absorberen.

Slakvorming begint met het oplossen van zuurstof in vloeibaar ijzer en gelijktijdige oxidatie van ijzer en andere badbestanddelen in de inslagzone van de zuurstofstraal. Omdat de temperatuur van het vloeistofbad in de impactzone van de zuurstofstraal erg hoog is (meer dan 2000°C), kan een grote hoeveelheid zuurstof (tot 1%) door het ijzer worden opgelost. In deze primaire oxidatiezone wordt ijzeroxide gevormd en het vloeibare ijzer met een hoog zuurstofgehalte dringt het bad binnen en komt in contact met vers bad vloeibaar ijzer met een hoger gehalte aan koolstof en andere bestanddelen die het oxideren. Een deel van de primaire reactieproducten wordt in de slak- en ovenatmosfeer gespat.

IJzeroxide en andere niet-vluchtige oxidatieproducten zoals SiO2, MnO en P2O5 enz. vermengen zich met de bestaande slak en meer kalk en gecalcineerd dolomiet wordt opgelost in de vloeibare slak. Slak wordt dus gevormd door een complexe keten van reacties. De slakvormende reacties worden hieronder gegeven.

[Si] + 2[O] =SiO2 |

[Mn] + [O] =MnO |

[Fe] + [O] =FeO |

[P] + 5[O] =P2O5 | + CaO + (CaO + MgO) => Slakken

Deze reacties worden gevolgd door secundaire oxidatie-reductiereacties, vooral door ontkoling die plaatsvindt op het oppervlak van vloeibare ijzerdruppels die in de slak circuleren.

[FexOy] + y C =x Fe + y CO (g)

In de opstartperiode van een convertorslag, wanneer de badtemperatuur laag is, wordt slak gewoonlijk verzadigd met dicalciumsilicaat (2CaO.SiO2), maar met de voortgang van de oxidatie van het hete metaal wijkt de slaksamenstelling af van het dicalcium silicaat 'neus' die in het latere stadium van de slag terugkomt en het doorgeeft aan het tricalciumsilicaat (3CaO.SiO2) verzadiging of zelfs kalkverzadigingsbereik. De evaluatie van het slakkenpad dat de liquidusoppervlakken met hoge temperatuur passeert, zoals de 2CaO.SiO2-neus of liquidusoppervlakken van de 3CaO.SiO2 of kalk en de overeenkomstige precipitatie van vaste fasen uit het vloeistofbad, wordt enigszins vertroebeld door het feit dat slakken uit meerdere componenten bestaan. fasen en de slaktemperaturen zijn naar verluidt zelfs enkele honderden graden hoger dan de gemiddelde temperatuur van het vloeibaar-ijzerbad.

Lokale affiniteiten bij fasegrenzen (slak/bad, slak/druppel, bad/gasslak/gas, enz.) regelen de voortgang van soortgelijke reacties van de componenten in dezelfde oplossingsfase (ijzersmelt of slak). De grootte van de reactieaffiniteit hangt af van de standaardaffiniteit en de activiteiten (chemische potentialen) van reactiecomponenten in oplossingsfasen. De lokale reactie-affiniteiten die de verdeling van zuurstof regelen tussen de oxidatiereactie van minder belangrijke elementen in het ijzerbad en ijzer, d.w.z. de wederzijdse voortgang van oxidatiereacties, veranderen met de tijd en temperatuurontwikkeling van het proces. Op dezelfde manier regelen de lokale affiniteiten van secundaire oxidatiereacties door ijzer (en andere oxiden in slakken, zoals mangaanoxide) de voortgang van ontkoling versus oxidatie van andere minder belangrijke bestanddelen van ijzerdruppeltjes in het slakkenmilieu. Deze thermodynamische controle van de oxidatiereactie verklaart waarom ijzer wordt geoxideerd en in een zachte slag tot slakken wordt gevormd. Zwakke menging in het ijzerbad resulteert in een langzaam transport van ondergeschikte badbestanddelen (Si, Mn, C, etc.) van het badinterieur naar de oppervlakkige lagen waar oxidatie plaatsvindt en waaruit ijzerdruppels spatten of barsten in de slak. Deze lagen zijn het uitsterven van minder belangrijke elementen, hun activiteiten in de metaalfase en dienovereenkomstig worden de reactie-affiniteiten verminderd ten opzichte van ijzer. IJzeroxidatie wordt dus thermodynamisch gunstig.

Voor de defosforisatie speelt slak een belangrijke rol bij de staalproductie van zuurstofconverters. De balans van zuurstofactiviteit in het staal en de slak kan worden gerelateerd aan de oxidatiefase en ook aan materialen die worden gebruikt voor defosforisatie. De vergelijking voor het verwijderen van fosfor uit het staal is in eenvoudige bewoordingen als volgt.

2P + CaO + 5FeO => P2O5.CaO + 5 Fe Temp <1640 deg C

2P + CaO + 5FeO <=P2O5.CaO + 5 Fe Temp> 1640 deg C

Dit alles toont aan dat voor het verwijderen van fosfor uit het staal kalk (CaO) en zuurstof (FeO) nodig is om het product van P2O5.CaO te produceren dat in de slak wordt opgevangen. Als de temperatuur echter boven 1640 ° C komt, wordt de reactie omgekeerd en vindt herfosforisatie plaats. Daarom moet voor de verwijdering van fosfor de P2O5.CaO-houdende slak worden verwijderd door de convertor halverwege de slag te ontslakken of is het nodig meer kalk toe te voegen, de warmte meer af te blazen (zuurstofactiviteit) of te behouden koeler.

Productieproces

- Liquid Crystal Display (LCD)

- Hoogovenslak en zijn rol in de werking van de oven

- Opnames in staal en secundaire staalproductie

- Groene staalproductie

- Inductieoven en staalproductie

- Gecombineerd blaasproces in de staalproductie van convertors

- CAS-OB-proces van secundaire staalproductie

- De rol van schimmel bij het continu gieten van staal

- De rol van precisieslangen in vloeistofdoseersystemen:deel 3 van 3.

- De rol van precisieslangen in vloeistofdoseersystemen:deel 2 van 3.

- De rol van precisieslangen in vloeistofdoseersystemen:deel 1