Staalproductie met ultralaag koolstofdioxidegehalte – ULCOS

Ultra Low Carbon Dioxide Steel Making – ULCOS

Klimaatverandering wordt al meer dan tweeënhalf decennia door de staalindustrie over de hele wereld aangemerkt als een grote milieu-uitdaging. Lang voor de bevindingen van het Intergouvernementeel Panel voor klimaatverandering (IPCC) in 2007 erkenden grote staalproducenten dat er langetermijnoplossingen nodig waren om de uitstoot van kooldioxide (CO2) tijdens de productie van staal aan te pakken.

Als gevolg hiervan is de staalindustrie zeer proactief geweest in het verbeteren van het energieverbruik en het verminderen van de uitstoot van broeikasgassen (BKG).

Het broeikasgas dat het meest relevant is voor de staalindustrie in de wereld is koolstofdioxide (CO2). Volgens de World Steel Association (WSA) wordt gemiddeld 1,8 ton CO2-gas uitgestoten voor elke ton geproduceerd staal. Volgens het Internationaal Energie Agentschap (IEA) was de ijzer- en staalindustrie in 2010 goed voor ongeveer 6,7 % van de totale wereldwijde CO2-uitstoot.

De CO2-uitstoot per ton geproduceerd ruw staal is nu ongeveer 50 % lager, wat heeft geleid tot een drastische vermindering van de klimaatimpact voor de staalsector. De beste staalfabrieken werken nu dicht bij de thermodynamische limieten die zijn vastgesteld door de huidige staalproductietechnologieën. Dit betekent op zijn beurt dat staalproducenten beperkt zijn in de mate waarin ze hun energie-efficiëntie verder kunnen verbeteren. Aangezien de meeste grote energiebesparingen al zijn bereikt, zijn extra grote reducties in CO2-emissies niet mogelijk met de huidige technologieën.

Het verminderen van de uitstoot van broeikasgassen (broeikasgas) heeft verder geleid tot de introductie van baanbrekende technologieën. De vermindering van de CO2-uitstoot tot het niveau dat het beleid van na Kyoto een 'out of box'-denken vereiste, aangezien het specifieke uitdagingen met zich meebracht. Voor het bereiken van deze doelstelling waren er geen eenvoudige processen uit voorraad leverbaar. Diepe paradigmaverschuivingen in de manier waarop staal wordt geproduceerd, moeten worden bedacht en de bijbehorende baanbrekende technologieën moeten worden ontworpen en ontwikkeld. Het soort reducties waar regeringen en internationale instanties om vragen, vereisen de uitvinding en implementatie van radicaal nieuwe productietechnologieën.

Dit is de achtergrond van de oprichting van het ULCOS-programma (Ultra-Low CO2 Steelmaking), een coöperatief Europees onderzoeks- en ontwikkelingsinitiatief dat in 2004 werd gelanceerd als gevolg van het Kyoto-protocol. ULCOS zoekt naar manieren om de CO2-uitstoot bij de staalproductie verder drastisch te verminderen. De belangrijkste doelstelling van het programma is het zoeken naar baanbrekende procesroutes die in de toekomst, wanneer ze volledig zijn ontwikkeld, het potentieel kunnen aantonen van grote verminderingen in de CO2-emissies voor de productie van staal uit ijzererts. Het programma heeft tot doel de CO2-uitstoot in vergelijking met de huidige productietechnologieën met minimaal 50 % te verminderen. Het bereiken van zo'n ambitieuze doelstelling vereist het soort paradigmaverschuiving in de staalproductie die de manier zal veranderen waarop staalfabrieken momenteel over de hele wereld opereren. ULCOS maakt deel uit van een wereldwijd staalindustrieprogramma dat is ontworpen om staalproductietechnologieën te identificeren met het potentieel om de CO2 aanzienlijk te verminderen. Onder dit programma wordt geprobeerd een antwoord te vinden om staal op de meest duurzame manier te maken.

De leden van het ULCOS-programma zijn een consortium van 48 Europese bedrijven en organisaties uit 15 Europese landen, waaronder alle grote staalbedrijven in de Europese Unie (EU), energie- en engineeringpartners, onderzoeksinstituten en universiteiten. Het wordt ook ondersteund door de Europese Commissie. ULCOS is een Europees programma, maar het is de grootste onderneming in de staalindustrie ter wereld die proactief naar oplossingen zoekt voor de dreiging van de opwarming van de aarde. De expertise van het consortium varieert van staalproductie tot biomassaproductie en geologische CO2-opslag, en omvat procestechniek, de economie van energie en toekomstverkenningen op het gebied van klimaatverandering.

Vandaag de dag is ULCOS het grootste initiatief binnen de wereldwijde staalindustrie dat proactief op zoek is naar oplossingen voor de dreiging van de opwarming van de aarde. De ULCOS-partners financieren 60 % van het budget van 75 miljoen euro. De Europese Commissie draagt de resterende 40 % bij via haar OTO-kaderprogramma's (onderzoek en technologische ontwikkeling) en de RFCS-programma's (Research Fund Coal Steel). Beide zijn opgezet om industrieel onderzoek en technologische ontwikkeling binnen Europa te bevorderen.

De huidige technologie voor de productie van staal is gebaseerd op steenkool, die voornamelijk op koolstof is gebaseerd, op aardgas dat een mengsel is van koolstof en waterstof, en op elektrische vlamboogovens op basis van schroot. Om CO2-arme procesroutes te identificeren, zijn drie belangrijke mogelijke oplossingen:(i) een verschuiving van steenkool, decarbonisatie genoemd, waarbij koolstof zou worden vervangen door waterstof of elektriciteit, in processen zoals waterstofreductie of elektrolyse van ijzererts, (ii ) de introductie van CCS (koolstofafvang en -opslag) en minerale carbonatatietechnologieën, en (iii) het gebruik van duurzame biomassa.

ULCOS is een groot programma dat zorgvuldig is opgezet om de complexe uitdagingen op lange termijn aan te gaan waarmee de staalindustrie, samen met de samenleving als geheel, wordt geconfronteerd. Het ULCOS-programma bestaat uit vier stappen, namelijk (i) procesconceptontwikkeling, (ii) grootschalige demonstratie, (iii) grootschalige experimenten van een eerste commerciële fabriek. (iv) inzet van de technologie in Europa en in de wereld. ULCOS, een onderzoeksinitiatief, is nu een demonstratie-initiatief geworden.

Sinds de start in 2004 is er veel onderzoek gedaan in het ULCOS-programma. Een eerste haalbaarheidsstudie van vier tot vijf jaar onderzocht meer dan 80 technologieën/conceptenroutes in de beginfase van het onderzoeksprogramma, waarbij gebruik werd gemaakt van modellering en laboratoriumbenaderingen om te evalueren hun potentieel, in termen van CO2-uitstoot, energieverbruik, bedrijfskosten van staalproductie en duurzaamheid. Er zijn parallel verschillende concepten onderzocht. Van al deze zijn de volgende brede families van procesroutes geselecteerd binnen het ULCOS-programma voor verder onderzoek en uiteindelijk opschalen naar een omvang waar commerciële implementatie het kan overnemen.

- Een variant van de hoogoven (BF) waarbij het topgas van de BF door CO2-afvang gaat en het resterende reducerende gas opnieuw wordt geïnjecteerd aan de onderkant van de reactor, die bovendien werkt met pure zuurstof in plaats van met hete lucht ( lucht). Dit proces wordt de Top Gas Recycling Hoogoven (TGR-BF) genoemd. De CO2-rijke gasstroom wordt naar de opslag gestuurd (CCS-technologie).

- Een smeltreductieproces dat het HIsarna-proces wordt genoemd. Dit proces is gebaseerd op de combinatie van een hete cycloon en een badsmelter en bevat enkele van de technologische kenmerken van het HIsmelt-proces. Het proces gebruikt ook zuivere zuurstof en genereert afgas dat bijna klaar is voor opslag (CCS-technologie).

- Een proces voor directe reductie (DR) dat ULCORED wordt genoemd. Dit proces produceert DRI (direct gereduceerd ijzer) in een schachtoven, hetzij uit aardgas of gas uit kolenvergassing. Afgas uit de schacht wordt in het proces gerecycled nadat CO2 is afgevangen, dat de DR-fabriek in een geconcentreerde stroom verlaat en naar de opslag gaat (CCS-technologie).

- Twee varianten van het elektrolyseproces, genaamd ULCOWIN en ULCOLYSIS. ULCOWIN werkt iets boven 100 ° C in een water-alkalische oplossing bevolkt door kleine ertskorrels (elektro-winningsproces). ULCOLYSIS werkt bij staalproductietemperatuur met een gesmolten zoutelektrolyt gemaakt van een slak (pyro-elektrolyse).

- Er zijn nog twee opties beschikbaar. De eerste bestaat erin waterstof te gebruiken voor directe reductie, wanneer en als het beschikbaar is zonder enige ecologische voetafdruk. De tweede is gebaseerd op het gebruik van duurzame biomassa, waarvan de eerste belichaming is houtskool geproduceerd uit duurzame eucalyptusplantages uit tropische landen.

Het gebruik van CCS en minerale carbonatatie binnen nieuwe ULCOS-technologieën is ook beoordeeld. CCS is vanaf het begin geïdentificeerd als een krachtige oplossing. Wat betreft minerale carbonatatie is vastgesteld dat dit alleen kan leiden tot matige, hoewel belangrijke, algemene emissiereducties.

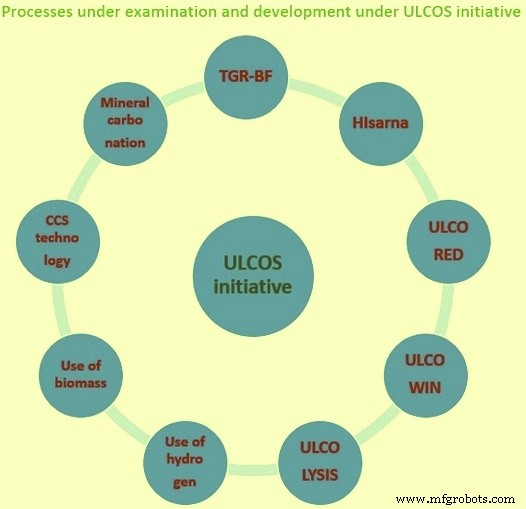

Processen die onder het ULCOS-programma worden onderzocht en ontwikkeld, worden getoond in figuur 1

Fig 1 Processen in onderzoek en ontwikkeling onder het ULCOS-programma

ULCOS heeft nu vier procesconcepten geselecteerd – die experimenteel zijn getest – die zouden kunnen leiden tot een reductie van de CO2-uitstoot met meer dan de helft in vergelijking met de huidige best practices. Deze concepten worden nu geïmplementeerd in werkende staalfabrieken in de tweede fase van het ULCOS-project. De resultaten van fase 2 van het ULCOS-programma kunnen mogelijk over 15 tot 20 jaar in productiefabrieken worden uitgerold. De geselecteerde procesconcepten zijn (i) re-engineering van de hoogoven om CCS in de kern van het proces op te nemen, (ii) smeltreductie met CCS-mogelijkheden, (iii) massaal gebruik van aardgas met meer CO2-arme technologieën dan tegenwoordig, (iv) waterstofstaalproductie en elektrolyse van ijzererts.

De TGR-BF lijkt de meest veelbelovende oplossing op kortere termijn, aangezien de bestaande BF's achteraf kunnen worden aangepast aan de nieuwe technologie. Dit kan de omvangrijke kapitaaluitgaven die nodig zijn om over te schakelen op de baanbrekende technologieën enigszins onder controle houden. Verder levert het principe van het proces energiebesparingen op, omdat het opvangen van CO2 en het recyclen van het gezuiverde gas de chemische evenwichten bij hoge temperatuur verdringt (Boudouard-reactie) en cokes en steenkool gebruikt met een hoger rendement in de BF dan mogelijk is met conventioneel bedrijf. . Dit compenseert tot op zekere hoogte de extra kosten van het afvangen en opslaan. Het juiste concept dat in de TGR-BF wordt toegepast, is dat van in-proces CO2-afvang, met zuurstofwerking. Het zuurstofgedeelte is vergelijkbaar met de zuurstof-brandstofwerking, maar is niet identiek. Het recyclinggedeelte is origineel en is de belangrijkste reden waarom enige energiebesparingen en de bijbehorende verlaging van de bedrijfskosten worden behaald. Dit concept is getest op een grootschalige laboratoriumhoogoven in Luleå, Zweden, met een positief resultaat.

Daar waar het aardgas beschikbaar is, is de ULCORED-procesroute een aantrekkelijke optie. Het concept dat wordt toegepast op het ULCORED-proces is vergelijkbaar met het concept van TGR-BF en omvat ook het gebruik van zuivere zuurstof en in-process recycling van het schachttopgas, naast andere kenmerken zoals een reeks schakelreactoren in de recycling lus. Voor de validatie van dit concept is het de bedoeling dat in de komende jaren door LKAB, een ULCOS-partner, een proefproject van één ton/uur wordt gebouwd in Luleå.

Het HIsarna-proces dat wordt ontwikkeld, zal de komende jaren een beschikbare optie worden, waarschijnlijk voor groene staalfabrieken. Het HIsarna-proces verschilt enigszins van het TGR-BF- en ULCORED-proces omdat er geen recyclinglus voor het gas is. Het smeltgas wordt geoxideerd op cycloonniveau, waar enige reductie wordt uitgevoerd samen met verbranding om het erts voor te verwarmen en te smelten. Er is een tegenstroom van het gas tegen de ijzerstroom, waarbij de chemische energie volledig is uitgeput. In de loop van het ULCOS-programma is een proeffabriek van 8 ton/uur gebouwd en getest. De proeffabriek is gestart in april 2011. In de eerste campagne was de fabriek in bedrijf van 18 april tot 11 juni 2011. Er waren vier starts. De eerste opstart was niet succesvol. De andere drie start-ups waren succesvol. De bereikte injectiesnelheid was 60% van de capaciteit. Beschikbare gegevens van de operatie hebben aangetoond dat het proces verliep zoals verwacht, maar er zijn meer bedrijfsuren nodig om dit te bevestigen. Het aantal draaiuren was beneden verwachting. De tweede campagne is gestart op 16 oktober 2012. Deze liep door tot eind november 2012.

De elektrolyseprocessen zijn vanuit het ULCOS-programma van de grond af ontwikkeld en werken daarom nog steeds op laboratoriumschaal. Hoewel ze de belofte van nuluitstoot inhouden, is er, als ze toegang hebben tot groene stroom, tijd nodig om ze op te schalen naar een commerciële omvang (10 tot 20 jaar). Het ULCOWIN-proces bestaat uit alkalische elektrolyse van ijzererts. Elektrolyse wordt vaak gebruikt om andere metalen dan staal te produceren en vereist grote hoeveelheden elektriciteit. Het proces zou afhangen van een CO2-arme elektriciteitsbron zoals waterkracht of kernenergie. ULCOLYSE is de elektrolyse van gesmolten oxide. Elektrolyse van gesmolten oxide werkt door een elektrische stroom door gesmolten slak te leiden die is gevoed met ijzeroxide. Het ijzeroxide wordt afgebroken tot vloeibaar ijzer en zuurstofgas. Er wordt geen CO2 geproduceerd. Procesemissies worden verder verminderd met een CO2-arme elektriciteitsbron.

Bij de productie van waterstofstaal wordt ijzer bij hoge temperaturen (boven 1.300°C) en met zeer korte reactietijden uit ijzererts gereduceerd. Er wordt geen CO2 uitgestoten, maar voor de productie van waterstof zijn grote hoeveelheden CO2-arme elektriciteit nodig. Dit proces kan ook worden uitgevoerd op CO2-arme brandstoffen zoals aardgas.

De productie van waterstofstaal is sterk afhankelijk van de beschikbaarheid van groene waterstof, terwijl het gebruik van houtskool, ver weg van groeiende landen, de opzet van complexe logistiek zou vereisen, inclusief zware infrastructuur op verschillende continenten.

ULCOS is een langetermijninitiatief van de staalindustrie. Het zit vol met beloften, maar ook met risico's en valstrikken, een situatie die waarschijnlijk vergelijkbaar is met wat andere sectoren meemaken. Risico's houden verband met de complexiteit van de kwestie, die vraagt om de ontwikkeling en implementatie van baanbrekende technologieën onder zeer korte tijdsdruk. Geduld, steun, oprechtheid en voortdurende vastberadenheid zijn nodig om dit programma een succesvol initiatief van de staalindustrie te laten worden en de meeste van de beoogde doelstellingen te bereiken.

Productieproces

- Koolstofstaal versus roestvrij staal

- Effecten van smeden op koolstofstaal

- Waarom reageert koolstofarm staal niet op harden?

- Verschillen tussen koolstofstaal en roestvrij staal

- Vaste stof kooldioxidesensor

- Wat is koolstofarm roestvrij staal?

- Wat is gemiddeld koolstofstaal?

- ASTM A595 klasse A koolstofstaal

- ASTM A595 klasse B koolstofstaal

- EN 10016-3 klasse C4D1

- EN 10016-3 klasse C2D1