Inductieoven en belangrijke operationele aspecten

Inductieoven en belangrijke operationele aspecten

De ontwikkeling van de inductieoven voor staalproductie was een zegen voor de kleine staalproducenten. Deze ovens zijn eenvoudig te installeren, te bedienen en te onderhouden. Deze ovens hebben een kleinere warmte-afmeting met een lage investering en hebben de voorkeur van staalfabrieken met een lagere capaciteit. In deze ovens wordt staal geproduceerd door het ladingsmateriaal te smelten met behulp van de warmte die wordt geproduceerd door het elektromagnetische veld.

De inductieoven bestaat in wezen uit een smeltkroes, inductorspoel en schaal, koelsysteem en kantelmechanisme. De kroes is gemaakt van vuurvast materiaal, waarmee de ovenspoelen zijn bekleed. Deze kroes houdt het ladingsmateriaal vast en vervolgens de smelt. De keuze van vuurvast materiaal hangt af van het type lading en bestaat in principe uit zure, basische of neutrale vuurvaste materialen.

De inductorspoel is een buisvormige koperen spoel met een bepaald aantal windingen. Er gaat een wisselstroom (AC) doorheen en er wordt magnetische flux in de geleider gegenereerd. De gegenereerde magnetische flux wekt wervelstromen op die de verwarming en vervolgens het smeltproces in de smeltkroes mogelijk maken.

De schaal is het buitenste deel van de oven. Dit herbergt de smeltkroes en de inductorspoelen en heeft een hogere thermische capaciteit. Het is gemaakt van rechthoekig parallellepipedum met een koolstofarme stalen plaat en op de hoeken verbonden door randdragers van hoekige stukken en stroken van niet-magnetisch metaal.

Het koelsysteem is normaal gesproken een eenrichtingsstroomsysteem waarbij de buisvormige koperen spoelen via flexibele rubberen slangen op de waterbron zijn aangesloten. Het koelproces is belangrijk omdat het circuit van de oven resistief lijkt en het echte vermogen niet alleen wordt verbruikt in het geladen materiaal, maar ook in de weerstand van de spoel. Dit spoelverlies en het warmteverlies dat door de lading door de vuurvaste smeltkroes wordt geleid, vereisen dat de spoel wordt gekoeld met water als koelmedium om overmatige temperatuurstijging van de koperen spoelen te voorkomen.

Grondstoffen en energiebron

Staalsmeltschroot, direct gereduceerd ijzer en ruwijzer/gietijzers zijn de inputgrondstoffen voor een inductieoven. De verhouding van deze items en de technologie voor het smelten van deze inputmaterialen varieert afhankelijk van de beschikbaarheid van grondstoffen en de locatie van de fabriek. Voor de productie van specifiek kwaliteitsstaal zijn verder geselecteerde grondstoffen nodig. Voor een betere en efficiënte werking van het smelten in inductieovens, moet de grondstoflading aan de volgende criteria voldoen.

- Het moet zo dicht mogelijk zijn. Verdichting van schroot is belangrijk voor een gelijkmatige en snelle verwarming en voor energiebesparing.

- Het moet schoon zijn. Roest, olie, vet en zand enz. dienen bij voorkeur nihil te zijn.

- Het moet metallurgisch schoon zijn, d.w.z. vrij van slakkenklonten, oxiden enz., met name voor direct gereduceerde ijzer-, schedel- en ferrolegeringen.

- Er zijn geen of minder scherpe puntige randen, vooral bij zwaar en volumineus schroot.

- Het moet worden gescheiden van schadelijke ingrediënten zoals explosieven, gesloten containers, verdampingsstoffen en gemakkelijk verkrijgbaar zijn in oplaadbare formaten op de werkvloer.

Elektriciteit is de enige energiebron voor het smelten van staal in de inductieoven. Inductieoven moet vanaf het begin op maximaal vermogen draaien. Er is een misvatting dat de oven aanvankelijk op een lage kraan draait en vervolgens geleidelijk wordt verhoogd naar een hogere kraan. Maximaal opgenomen vermogen verhoogt de smeltsnelheid en vermindert dus de cyclustijd van een hitte. Arbeidsfactor die in de buurt van één moet worden gehouden.

Spanningsdaling van de bron moet ook worden gecontroleerd voor een betere energie-efficiëntie. Het verdere stroomverbruik is afhankelijk van de grootte van de oven en wordt verlaagd naarmate de ovencapaciteit met ongeveer 15 tot 17 ton wordt verhoogd en daarna blijft het verbruik vrijwel constant op ongeveer 600 kWh/ton.

Belangrijke aspecten van de operatie

Omdat vloeibaar staal wordt geëxciteerd door de stroom die tegengesteld is aan de stroom die in de inductiespoel vloeit, wordt het in beweging gebracht om het oppervlak in het midden te verhogen. Het oppervlak van vloeibaar staal wordt hoger naarmate de frequentie lager wordt, d.w.z. het roeren van het vloeibare staal treedt sterker op in een laagfrequente oven dan in een hoogfrequente oven. Dit effect van agitatie maakt het mogelijk om een uniforme temperatuur van het vloeibare staal en de uniforme kwaliteit ervan te verzekeren, evenals om insluiting van geladen materiaal en samensmelting van chemische samenstellingsaanpassingsmiddelen, in het bijzonder koolstoftoevoeging, te bevorderen. Aan de andere kant kan overmatige agitatie problemen veroorzaken als oxidatieve slijtage van vloeibaar staal en smelten van vuurvaste materialen of het gevaar van spatten van vloeibaar staal.

Zodra het smelten is voltooid, wordt de slak afgeroomd. Slakken die tijdens het smelten ontstaan, hebben de neiging om aan de ovenwand te kleven. Dit vermindert het volume van de oven en vermindert dus de metaaloutput per warmte. Oververhitting van metaal wordt gedaan bij hogere temperatuur en gedurende enkele minuten gehouden. Dit voorkomt dat slakken zich op de ovenbekleding afzetten, waardoor de oven met vol volume schoon blijft.

De samenstelling van de slak varieert afhankelijk van het specifieke proces dat wordt gebruikt en het type staal dat wordt geproduceerd. De samenstellingen van oven- en pollepelslakken zijn vaak zeer complex. De slak die wordt gevormd is het resultaat van complexe reacties tussen silica, ijzeroxide uit staalschroot, andere oxidatieproducten van smelten en reacties met vuurvaste bekledingen. De slak bestaat uit een complexe vloeibare fase van oxiden van ijzer, mangaan, magnesium en silicium, silicaten en sulfiden plus een groot aantal andere verbindingen, waaronder aluminiumoxide, calciumoxiden en sulfiden, zeldzame aardoxiden en sulfiden, enz.

Bij de productie van het staal wordt de chemie van het eindproduct gecontroleerd. De chemische analyse van alle inputmaterialen wordt gedaan om een beslissing te nemen over de ladingsmix. Nadat de inputmaterialen voor 50% zijn gevuld, wordt een badmonster geanalyseerd op chemische samenstelling. Op basis van de chemische analyse van het badmonster in dit stadium worden berekeningen gemaakt voor verdere toevoegingen van de metalen. Als het badmonster in dit stadium een hoog percentage koolstof, zwavel en fosfor vertoont, wordt het direct verlaagde ijzergehalte van de lading verhoogd. Het definitieve badmonster wordt genomen wanneer 80% smelten is voltooid. Op basis van de analyse van dit monster wordt nog een correctie doorgevoerd in de heffing. Het lagere koolstofgehalte in het monster wordt gecorrigeerd door de hoeveelheid ruwijzer/gietijzer in de vulling te verhogen. Silicium en mangaan in het metaal worden geoxideerd door het ijzeroxide van het direct gereduceerde ijzer. Zwavel wordt ook verdund door het direct gereduceerde ijzer. Door gebruik van direct gereduceerd ijzer blijven de sporenelementen in het staal gemaakt in de inductieoven onder controle.

Het vloeibare staal is het gewenste rendement van de inductieoven. De hoeveelheid hangt af van de capaciteit van de oven, en de kwaliteit hangt af van de grondstoffen en de staalsamenstelling. De taptemperatuur is afhankelijk van het type staal en de superhitte die nodig is in het vloeibare staal voor zijn eindgebruik. Het tappen van staal bij hoge temperaturen verhoogt de vuurvaste erosie en het stroomverbruik.

Onnodige oververhitting van vloeibaar staal tot hoge temperaturen kost aanzienlijk energie. Door de oververhitting van het gesmolten bad tot een minimum te beperken, wordt energie bespaard. Afhankelijk van de staalspecificatie en het temperatuurverlies tijdens de overdracht van vloeibaar staal naar de continugietmachine, moet de oververhittingstemperatuur worden bepaald. Bij elke warmte moet de temperatuur van het vloeibaar stalen bad worden gemeten en bewaakt om een optimale energiebesparing te verkrijgen. Om energieverliezen als gevolg van oververhitting tot een minimum te beperken, moeten geschikte vermogensregelsystemen met potentiometerafstelling worden voorzien.

Het kantelen van de oven om het gieten van de smelt te bewerkstelligen is een laatste operationele activiteit voor het gieten. De oven wordt meestal gekanteld om een hoek van 90 graden of meer te bereiken voor het volledig gieten van het vloeibare staal.

Andere aspecten van staalproductie in inductieovens

Afhankelijk van de geïnstalleerde vermogensdichtheid en de smeltpraktijk, kan het thermisch rendement van de inductieoven meer dan 80% bedragen, maar gewoonlijk ligt het in het bereik van 60% tot 78%.

Inductieovens worden normaal gesproken open gehouden tijdens het hele smeltproces, waarbij de arbeiders zich bezighouden met het afschuimen van slakken en het bewaken van de kwaliteit van het gesmolten bad. Dit leidt echter tot aanzienlijk warmteverlies en daarom moeten speciale deksels of deksels worden geïnstalleerd om warmteverliezen te verminderen. Met name het verkorten van de tijd dat het deksel open blijft staan tijdens het smelten, kan leiden tot aanzienlijke energiebesparingen.

De theoretische energiebehoefte voor het smelten van ijzer is slechts 340 kWh per ton, terwijl het werkelijke benodigde vermogen rond de 600 kWh ligt. Dit verschil is te wijten aan twee factoren, namelijk (i) inherent aan het principe van smelten in een inductieoven, waaronder de inefficiëntie van elektrische stroomrailverliezen, wervelstroomverliezen, vuurvaste verliezen en koelwaterverliezen enz., en (ii) de operationele verliezen die grotendeels te wijten zijn aan het onnodig en buitensporig vasthouden van vloeibaar staal in de inductieoven.

Inductieovenapparatuur moet met een minimale afstand tussen elke apparatuur worden geplaatst om bedradingsverliezen te verminderen. Om de bedradingsverliezen opmerkelijk te verminderen, is het essentieel om de afstand tussen het ovenlichaam en de vermogensfactor te verkorten die de condensator verbetert, aangezien er zeer grote stroom tussen hen vloeit.

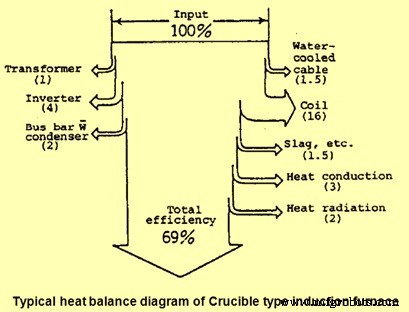

Het rendement van een inductieoven wordt uitgedrukt als een totaal, met aftrek van elektrische en warmteoverdrachtsverliezen. Een typisch warmtebalansdiagram van een inductieoven van het type hoog- en middenfrequentiekroes wordt getoond in Fig. 1. Elektrische verliezen bestaan uit transformator, frequentieomvormer, condensor, bedrading, kabel, spoel, enz. Verlies in spoel is een essentiële factor waarop de oven capaciteit hangt af. Warmteverliezen in inductieovens bestaan uit geleidingsverlies van warmte die ontsnapt uit de ovenwand naar de spoelzijde, stralingsverlies van warmte die vrijkomt uit het smeltoppervlak, absorptieverlies in de afzuigkap, smeltverlies van slakken, enz. De spoelen van de oven zijn watergekoeld, wat ook resulteert in bij warmteverlies. De warmte-efficiëntie van hoog- en middenfrequentieovens (60 % – 78 %) is iets groter dan die van laagfrequente ovens (58 % – 71 %).

Fig 1 Typisch warmtebalansdiagram van een smeltkroes inductieoven

Een van de meest kritieke problemen met het staalproductieproces in een inductieoven is de beperking ervan om staal te raffineren om het fosforgehalte onder de gewenste limieten te brengen. Hoger fosforgehalte en opname van stikstof tijdens inductiesmelten maken het eindproduct hard en broos en onbruikbaar voor veel kritische toepassingen. Bovendien is de kwaliteit van sponsijzer, dat voornamelijk afkomstig is van op steenkool gebaseerde productie-eenheden, ook van slechte kwaliteit, met name wat betreft metallisatie en fosforgehalte. Vanwege deze nadelen resulteert een hoger gebruik van DRI in de inductieoven in een laag rendement en een hoger energie-/stroomverbruik, evenals een hoger fosforgehalte in het staal.

Milieu-emissies

Aangezien er geen kolen of brandstof in de inductieoven worden verbrand en er geen raffinageprocedures worden uitgevoerd, zijn de emissies uitsluitend afhankelijk van de reinheid en de samenstelling van het geladen materiaal. Er kunnen twee grote categorieën emissies worden onderscheiden. De eerste en belangrijkste categorie heeft betrekking op de reinheid van de lading, b.v. roest, vuil, gietzand, verf, olie, gegalvaniseerd of gesoldeerd metaal, allemaal elementen die aanleiding geven tot de uitstoot van stof en dampen (organisch of metaalachtig). De tweede categorie heeft betrekking op chemische reacties bij hoge temperaturen (bijvoorbeeld bij het vasthouden of aanpassen van de metaalsamenstelling), die door oxidatie aanleiding kunnen geven tot metallurgische dampen.

Bovendien kan de vuurvaste bekleding (zuur-SiO2, neutraal-Al2O3 of basisch-MgO) een kleine hoeveelheid stofdeeltjes aan de emissie toevoegen. Het is moeilijk om gemiddelde emissiegegevens te verkrijgen, aangezien de reinheid van de lading, die de belangrijkste bijdrage levert aan de emissies, in grote mate verschilt van eenheid tot eenheid.

De emissiesnelheid van een inductieoven hangt af van het ladingsmateriaal dat weer afhangt van het product dat uit die oven wordt gemaakt. Als het product dat gemaakt wordt een gietstuk van goede kwaliteit is, dan zijn de emissies in de orde van grootte van 1 tot 2 kg/ton metaallading, maar als het ingots/staafjes is, dan zijn emissies in de orde van grootte van 10 tot 20 kg/ton metaallading normaal . De hoogste emissies treden op tijdens het opladen en aan het begin van de smeltcyclus. Deeltjesgroottes variëren van 1 – 100 micrometer, waarbij meer dan 50% kleiner is dan 10-20 micrometer. Het laden van olieachtig schroot of boringen in een koude oven leidt tot de aanwezigheid van organische dampen in de uitlaatgassen.

Enorme hoeveelheden hete dampen en gassen komen vrij uit de open ovenvaten tijdens inductieovenactiviteiten en verspreiden zich over de werkvloer, wat de gezondheid van de werknemers aantast.

Met betrekking tot het vervuilingspotentieel van de inductieovens kan worden opgemerkt dat het volume, de hoeveelheid en de schadelijke emissie van vaste en gasvormige verontreinigingen vrij laag zijn in vergelijking met elektrische vlamboogovens. De apparatuur hoeft niet zo uitgebreid te zijn als een vlamboogoven om het kosteneffectief te maken voor kleinschalige inductieovens. Tegelijkertijd moeten de uitgestoten vervuilende stoffen in overeenstemming zijn met de regelgeving.

De stappen voor verontreinigingsbeheersing omvatten het opvangen van dampen door een goed ontworpen afzuigkapmechanisme. De kap moet alle uitlaatgassen aanzuigen die door een cycloonafscheider moeten worden gereinigd. Verdere reiniging van fijnere deeltjes wordt uitgevoerd door een zakfilter of in een natte gaswasser, waarna schone gassen in de atmosfeer terechtkomen. Het mechanisme van de afzuigkap kan een zij-, draai- of luifelkap zijn. De laatste stap is het verwijderen van vaste stoffen die achterblijven als slib of stof.

De concentratie van deeltjes in de emissie van een inductieoven voor de productie van vloeibaar staal mag niet hoger zijn dan 100 mg/cum, uitgedrukt bij referentieomstandigheden van 0 ° C, 101,325 kPa en droge omstandigheden zonder correctie voor zuurstofgehalte, en gecompenseerd voor enig effect van verdunningslucht tot de concentratie.

Veiligheids- en inductieovens

Werken met gesmolten metaal is altijd een gevaarlijke klus geweest. Hedendaagse hoogrenderende inductieovens hebben verbeterde werkomstandigheden door smeltwinkels koeler, schoner en in het algemeen minder vijandige werkplekken te maken, aangezien het warmtegeluid en de dampen die met de verbrandingsovens gepaard gaan er niet zijn. Deze ovens hebben echter niet de gevaren geëlimineerd die inherent zijn aan het werken in de buurt van vloeibaar metaal.

Redenen van de meeste ongevallen in de smelterijen met inductieovens zijn (i) de introductie van nat of vochtig metaal in de smelt, waardoor een water/metaalexplosie ontstaat, (ii) gebrek aan vaardigheid van de operator tijdens het nemen van temperaturen, bemonstering of de toevoeging van ferro legeringen, waardoor metaalspatten ontstaan, (iii) het laten vallen van grote stukken ladingsmateriaal in het gesmolten bad, waardoor metaalspatten ontstaan, (iv) onjuiste aandacht voor het laden waardoor een overbrugging ontstaat, (v) het niet achter veiligheidslijnen staan, waardoor een opsluitingssituatie ontstaat , (vi) in contact komen met elektrische geleiders, veiligheidsschakelaars opheffen of in contact komen met onvolledig ontladen condensatoren, met elektrische schokken of elektrocutie tot gevolg, en (vii) gebrek aan goede opleiding van de operator.

Productieproces

- 5 belangrijke toepassingen van nikkel

- Belangrijke aspecten van het ontwerp van hoogovens en bijbehorende hulpapparatuur

- Opnames in staal en secundaire staalproductie

- Inductieoven en staalproductie

- Opwekking en gebruik van hoogovengas

- Opwarmovens en hun typen

- Metallurgische aspecten van staalverzinking

- Energie-efficiëntie en ijzer- en staalproductie

- Hoogoven en zijn ontwerp

- Inzicht in de werking van sinter- en sinterfabrieken

- Inductieoven en belangrijke operationele aspecten