Metallurgische aspecten van staalverzinking

Metallurgische aspecten van staalverzinking

Stalen voorwerpen, die aan het oppervlak niet beschermd zijn, kunnen ernstige schade oplopen door verschillende omgevingsfactoren zoals regen, sneeuw, wind en extreme temperaturen. Deze ongunstige omgevingscondities zetten ijzer om in ijzeroxide en corroderen staal met als gevolg een toename in volume en afname in sterkte. Om te voorkomen dat omgevingscondities op het staaloppervlak inwerken, worden verschillende beschermende oppervlaktecoatings gebruikt. Van de verschillende soorten oppervlaktecoatings is verzinken een zeer populaire en betrouwbare oppervlaktecoating.

Thermisch verzinkte coatings worden op staal aangebracht om de corrosiewerende werking van het staal te verbeteren, zodat het zo lang mogelijk meegaat met een minimum aan onderhoud. Het genereren van coatings van zink en zinklegeringen op staal is een van de commercieel belangrijkste verwerkingstechnologieën die wordt gebruikt om stalen objecten te beschermen die zijn blootgesteld aan corrosieve omgevingen. Vanuit technologisch oogpunt zijn de principes van verzinken onveranderd gebleven sinds deze coating meer dan 200 jaar geleden in gebruik werd genomen.

Thermisch verzinken wordt normaal gesproken veel toegepast op producten waarvan het oppervlak is blootgesteld aan slijtage, bijvoorbeeld drempels in voertuigen, transportwagens, trappen, leuningen en roosters.

Verzinken vormt een metallurgische verbinding tussen het onderliggende staal en de zinklaag en creëert zo een barrière die deel uitmaakt van het staal zelf. Gegalvaniseerde coatings hechten minstens tien keer meer aan het onderliggende staal dan andere coatings. Tijdens het proces van verzinken is er een reactie tussen het gesmolten zink en het ijzer van staal en een reeks lagen Zn-ijzerlegering worden gevormd zoals weergegeven in figuur 2. De afbeelding toont een typische microstructuur van de dwarsdoorsnede van een gegalvaniseerd staal coating bestaande uit drie legeringslagen en een laag puur metallisch zink.

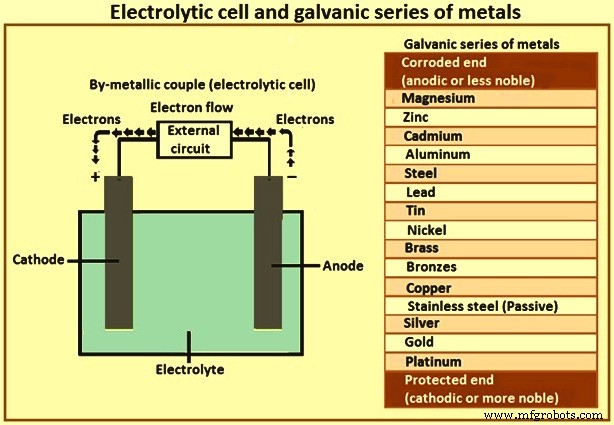

Zinkcoatings worden voornamelijk gebruikt om de waterige corrosie van staal te verbeteren door twee methoden, namelijk (i) barrièrebescherming en (ii) galvanische bescherming. Bij barrièrebescherming corrodeert de zinklaag, die het staal scheidt van de corrosieve omgeving, eerst voordat de corrosieve omgeving het staal bereikt. Bij galvanische bescherming wordt een elektrolytische cel gevormd omdat zink bij omgevingscondities minder edel of anodisch is om te strijken, en dus opofferend corrodeert om het substraatstaal te beschermen, zelfs als een deel van het staal wordt blootgesteld als snijranden of krassen in de coating. Fig 1 toont een elektrolytische cel en galvanische reeks metalen.

Fig 1 Elektrolytische cel en galvanische reeks metalen

Kathodische bescherming van gegalvaniseerde coating

Metallisch zink is anodisch voor staal. In aanwezigheid van een elektrolyt corrodeert de anodische zinklaag op het gegalvaniseerde staal bij voorkeur ten opzichte van de kathodische stalen basis, waardoor corrosie van kleine gebieden wordt voorkomen die kunnen worden blootgesteld door onbedoelde beschadiging van de coating (Fig 1). Deze kathodische bescherming gaat door zolang er zinklaag is. Het mechanisme van kathodische bescherming door zink is als volgt.

Wanneer zink en staal met elkaar in contact komen in een elektrolyt, ontstaan er verschillen in elektrisch potentiaal en wordt een elektrolytische cel gevormd. Omdat zink elektrochemisch actiever is dan staal, wordt het een anode voor al het staal, waardoor de vorming van kleine kathodische en anodische gebieden op het staaloppervlak wordt voorkomen. Als gevolg van de verschillen in de elektrische potentiaal in de cel stromen negatief geladen elektronen van de zinkanode naar de staalkathode en worden de atomen in de anode omgezet in positief geladen zinkionen. Aan het kathodeoppervlak trekken negatief geladen elektronen positief geladen waterstofionen uit de elektrolyt aan en reageren ze ermee, waarbij waterstofgas vrijkomt. Er is geen chemische reactie tussen de stalen kathode en de elektrolyt. Dit fenomeen, dat bekend staat als kathodische bescherming, voorkomt corrosie van de stalen kathode. De positief geladen zinkionen op het anodeoppervlak reageren met negatief geladen hydroxylionen uit de elektrolyt en zink wordt langzaam verbruikt, wat een opofferende bescherming voor het staal oplevert. Wanneer discontinuïteit of schade in de zinklaag het onderliggende staal blootlegt, zorgt de kathodische bescherming die zink voor het staal biedt ervoor dat het blootgestelde staal niet corrodeert.

Blootstellingstests door de American Society for Testing and Materials (ASTM) tonen aan dat het gewichtsverlies van panelen, een maatstaf voor de corrosiesnelheid, veel lager is voor zink dan voor staal bij een breed scala aan blootstellingen. Gegalvaniseerde coatings worden verbruikt met snelheden tussen een zeventiende en een tachtigste van die van staal, zodat zelfs in agressieve omgevingen thermisch verzinken een lange levensduur biedt.

Proces van galvanisatie

Typische verwerkingsmethoden die worden gebruikt bij het produceren van zinkcoatings zijn onder meer thermisch verzinken, thermisch spuiten en elektro-afzetting. Het thermisch verzinken is een veel voorkomende en populaire techniek voor het verzinken van de stalen objecten. Het bestaat uit het onderdompelen van het stalen object in een vloeistofbad van zink of een zinklegering, hetzij batchgewijs, hetzij continu. Het continue proces is voordeliger voor opgerolde producten zoals plaat, draad en buis, terwijl het batchproces normaal wordt gebruikt voor bulkproducten.

In het algemeen wordt het te verzinken stalen voorwerp, voordat het in het vloeibare zinkbad wordt gedompeld, eerst gereinigd om eventueel oppervlakteoxide dat in het zinkbad kan reageren, te verwijderen. Het oppervlak van het object moet zeer schoon zijn en vrij van oppervlakteoxiden wanneer het in het vloeibare zinklaagbad wordt gebracht. Na heetdompelen, waarbij het staal reageert met het bad dat de coating vormt, wordt het object teruggetrokken, gekoeld en soms vervolgens met warmte behandeld. Fig 2 toont het proces van verzinken.

Fig 2 Proces van galvanisatie en dwarsdoorsnede van de verzinkte laag

In het geval van het verzinken van de koudgewalste plaat, wordt de plaat typisch in-line gegloeid bij temperaturen boven 650 ° C vóór het coatingbad en wordt vervolgens afgekoeld tot ongeveer 470 ° C tot 490 ° C voordat deze wordt ingevoerd het bad. Het zink, dat smelt bij 419°C, heeft normaal een temperatuur van 465°C. Staalplaat heeft voldoende hoge temperatuursterkte zodat het zowel door de gloeioven als door het zinkbad kan worden getrokken zonder te scheuren of te vervormen. Gedurende de tijd dat de plaat in het bad wordt ondergedompeld (in sommige coatinglijnen is dit zo kort als ongeveer 2 seconden), ondergaan het staal en het gesmolten zink een metallurgische reactie.

Tijdens deze reactie interageren de oppervlakte-atomen van het staal, die zich in de vaste toestand bevinden, met de zinkatomen in het bad, die zich in de gesmolten toestand bevinden. Deze interactie wordt ‘diffusie’ genoemd. Zinkatomen bewegen in de richting van het staal en ijzeratomen in het staal migreren naar het gesmolten zink. Het resultaat is de vorming van een vaste ‘gemengde’ laag tussen het staal en het gesmolten zink. Deze laag bevat zink- en ijzeratomen in specifieke verhoudingen en wordt een 'intermetallische' verbinding genoemd. Het mengen van atomen van verschillende metalen staat bekend als legering en de diffusiezone die wordt gevormd tijdens het verzinken is een intermetallische legering. Het is deze legeringszone die, mits goed gevormd, zorgt voor de uitstekende hechting tussen het staal en de zinklaag.

Zoals weergegeven in figuur 2 is de hardheid van gamma-, delta- en zetalagen van de zinklaag, uitgedrukt in DPN (diamantpiramidegetal), hoger dan het onderliggende staal. Door deze hogere hardheid bieden deze lagen een uitstekende bescherming tegen coatingschade door slijtage. De lage hardheid van de eta-laag van de bekleding is tamelijk ductiel en verschaft de bekleding enige slagvastheid. De zeta-, delta- en gamma-zink-ijzerlegeringslagen zijn in feite harder dan het basisstaal, wat resulteert in de uitstekende weerstand van het verzinkte staal tegen slijtage en mechanische schade. Door schurende of zware belasting kan de relatief zachte eta-zinklaag van een gegalvaniseerd oppervlak worden verwijderd, maar de zeer harde zeta-legeringslaag wordt vervolgens blootgesteld om verdere slijtage en zware belasting te weerstaan.

Oppervlaktespanningskrachten zorgen ervoor dat een laag gesmolten zink zich aan het staal hecht wanneer het het bad verlaat. Nadat overtollig zink is weggeveegd, stolt de resterende vloeistof wanneer deze afkoelt tot onder 419 ° C. Het eindproduct (gegalvaniseerd staal) bestaat uit de stalen kern, met een intermetallische legeringslaag en een buitenste zinklaag op beide oppervlakken. Als het zinkbad aluminiumvrij is, kan een doorsnede van de coating er ongeveer zo uitzien als in figuur 2.

Daarom bestaat de samenstelling van een verzinkt stalen object uit (i) de deklaag of coatinglegering, (ii) een grenslaag tussen de deklaag en het substraatstaal dat een reeks intermetallische verbindingen bevat, en (iii) het substraatstaal . Elk van deze regio's kan worden beïnvloed door de badtijd en temperatuur, evenals de chemie van zowel het bad als het substraatstaal. De in figuur 2 getoonde intermetallische legeringslagen zijn een mengsel van zink- en ijzeratomen. Ze zorgen voor een hoge mate van hechting tussen het staal en de zinken buitencoating. Helaas hebben deze legeringen een zeer slechte ductiliteit, d.w.z. ze zijn hard en bros. Wanneer de gegalvaniseerde plaat in een vorm wordt gevormd, is de kans groot dat er schuifscheuren in de legeringen ontstaan en dat de zinklaag afbladdert. Dit gedrag beperkt de mogelijkheid om de gegalvaniseerde plaat te vormen tot vormen zoals getekende cups, dakpanelen, strakke naden of sterk uitgerekte autospatborden ernstig.

De legeringslaag is essentieel voor een goede hechting tussen staal en zink. Deze laag moet ook doorlopend zijn (over het gehele oppervlak van het object) om de coating poriënvrij te maken. Zonder de vorming van een bindingszone van een legering te verstoren, moet de aard van de legering worden veranderd, zodat het vormen van de gegalvaniseerde plaat tot ingewikkelde vormen mogelijk wordt.

Hardheid, vervormbaarheid en hechting zorgen samen voor een zeer goede bescherming van de gegalvaniseerde coating tegen beschadiging tijdens ruwe behandeling. De structuur van de gegalvaniseerde coating en de relatieve dikte van de zink-ijzerlegeringslagen hebben weinig of geen invloed op de beschermende levensduur van de coating. Beschermende levensduur is afhankelijk van de totale coatingmassa.

De dikte van de coating is evenredig met de coatingmassa. De dikte van thermisch verzinkte coatings wordt bepaald door de dikte van de zink-ijzerlegeringslagen die ontstaan wanneer het staal reageert met het zink. Een hogere laagdikte van gegalvaniseerd staal resulteert in een betere corrosieweerstand en een grotere duurzaamheid. Het kan echter leiden tot een lage vervormbaarheid van het staal. De treksterkte van de verzinkte laag neemt toe met toenemende dikte. Verder zijn gegalvaniseerde coatings iets dikker aan de hoeken en randen, wat een belangrijk voordeel is ten opzichte van de meeste organische coatings die in deze kritieke gebieden dunner worden.

De dikte, legeringsstructuur en afwerking van gegalvaniseerde coatings worden beïnvloed door (i) oppervlakteconditie van staal en (ii) samenstelling van het staal. Het verlengen van de onderdompelingsperiode in het verzinkbad verhoogt de laagdikte niet, behalve in het geval van siliciumstaal. Dubbel dompelen of een tweede keer verzinken vergroot de dikte van de gegalvaniseerde coating niet en kan het uiterlijk van de coating nadelig beïnvloeden.

Oppervlakteconditie van staal – Het gritstralen van staal vóór het verzinken maakt het oppervlak ruwer en vergroot het oppervlak, wat resulteert in een hogere reactiviteit ten opzichte van gesmolten zink. Tijdens het verzinken vindt een grotere aangroei van zink-ijzerlegeringen plaats, waardoor dikkere coatings ontstaan, maar dit gaat ten koste van een ruwer oppervlak en een slechter uiterlijk. Toepassing van deze methode voor het verkrijgen van dikkere coatings wordt normaal gesproken beperkt door praktische en economische overwegingen.

Samenstelling van staal – Zowel het silicium- als het fosforgehalte kunnen grote effecten hebben op de structuur, het uiterlijk en de eigenschappen van gegalvaniseerde coatings. In extreme gevallen kunnen coatings extreem dik, broos en gemakkelijk beschadigd raken.

Bepaalde niveaus van siliciumgehalte resulteren in te dikke gegalvaniseerde coatings. Deze zeer dikke coatings zijn het gevolg van de verhoogde reactiviteit van het staal met gesmolten zink en de snelle groei van zink-ijzerlegeringslagen op het staaloppervlak. Overmatige groei in laagdikte vindt plaats op staal met een siliciumgehalte in het bereik van 0,04 % tot 0,14 %. De groeisnelheden zijn lager voor staalsoorten die tussen 0,15 % en 0,22 % silicium bevatten, en nemen toe met toenemende siliciumniveaus boven 0,22 %.

De aanwezigheid van fosfor boven een drempelwaarde van ongeveer 0,05% veroorzaakt een duidelijke toename van de reactiviteit van staal met gesmolten zink en een snelle coatinggroei. In combinatie met silicium kan fosfor een onevenredig effect hebben, waardoor te dikke gegalvaniseerde coatings ontstaan.

Als richtlijn voor de geschiktheid van silicium- en fosforhoudend staal voor verzinken zijn de criteria die moeten worden toegepast (i) % Si kleiner dan 0,04 % en (ii) % Si + (2,5 x % P) kleiner dan 0,09 %. Gegalvaniseerde coatings op siliciumstaal zijn normaal gesproken dof grijs of fragmentarisch grijs van kleur met een ruwe afwerking en kunnen broos zijn.

De levensduur van de coating is evenredig met de toegenomen dikte en wordt niet beïnvloed door het uiterlijk, op voorwaarde dat de coating stevig en ononderbroken is. Over het algemeen zijn de dikte, hechting en het uiterlijk van gegalvaniseerde coatings op silicium- en fosforstaal buiten de controle van het verzinkingspersoneel.

Mechanische eigenschappen van gegalvaniseerd staal

Het galvanisatieproces heeft geen invloed op de mechanische eigenschappen van de constructiestaalsoorten die normaal verzinkt worden.

Kracht en vervormbaarheid – In de loop der jaren is een zeer groot aantal experimenten en tests uitgevoerd om vast te stellen of, en in welke mate, thermisch verzinken de mechanische eigenschappen van koolstofarme, ongelegeerde en laaggelegeerde staalsoorten aantast. De testresultaten zijn hieronder kort samengevat en gelden zowel voor staal dat verzinkt is bij normale (460 graden C) en hoge (560 graden C) temperaturen.

De treksterkte, vloeigrens, rek bij breuk en krimp van thermisch verzinkt staal blijft nagenoeg onveranderd na thermisch verzinken in zowel de gelaste als niet-gelaste toestand. Bij thermisch verzinken kan de sterkte van koudbewerkt of warmtebehandeld staal worden verminderd. De mate van reductie hangt af van de mate van bewerking of van de aard van de warmtebehandeling. De kerftaaiheid van thermisch verzinkt staal neemt iets af in vergelijking met kunstmatig verouderde monsters, maar niet genoeg om het gebruik van het staal te beïnvloeden.

De taaiheid van staal wordt niet beïnvloed door thermisch verzinken. Overmatig buigen kan echter leiden tot scheuren in de zinklaag zelf. 1-t-bochten in veel van de staalsoorten worden bros gemaakt door galvanisatie, maar gegalvaniseerde 2-t- en 3-t-bochten in alle staalsoorten kunnen volledig worden rechtgetrokken zonder scheuren.

In een studie, waarin de mechanische eigenschappen van 19 verschillende constructiestaalsoorten uit grote industriële gebieden van de wereld werden onderzocht voor en na het verzinken, is gebleken dat het verzinkproces geen effect heeft op de trek-, buig- of slageigenschappen van enig van de bestudeerde constructiestaalsoorten. Ook hebben zelfs de versies met de hoogste sterkte geen waterstofbrosheid aangetoond na een typische voorbehandeling in geremde HCI of H2SO4.

Veranderingen in mechanische eigenschappen die toe te schrijven zijn aan het verzinkproces zijn alleen gedetecteerd wanneer het staal voorafgaand aan het verzinken koud is bewerkt, maar dan zijn alleen bepaalde eigenschappen aangetast. Dus de treksterkte, bewijssterkte en trekrek van koudgewalst staal worden niet beïnvloed, behalve dat de trekrek van 40% koudgewalst staal de neiging heeft om toe te nemen door verzinken.

Broosheid en barsten - Koudverwerken vermindert de kerftaaiheid van staal en verhoogt de overgangstemperatuur voor brosse breuk. Daaropvolgende veroudering bij de verhoogde temperaturen versterkt dit effect. Zelfs als het staal zelf door de tijd is gehard, kan het effect van koudverwerken voldoende zijn om ervoor te zorgen dat het staal onvoldoende taaiheid heeft om aan de toepasselijke eisen te voldoen. Het verouderingsproces kan in bepaalde gevallen worden versneld bij de verhoogde temperatuur van het verzinkbad. Deze staalsoorten worden echter uiteindelijk bros, of ze nu thermisch verzinkt zijn of niet.

Bij thermisch verzinken is het belangrijk om te weten of de componenten al dan niet koud zijn bewerkt. Zowel aluminium-gedoseerd als silicium-gedood staal kan negatief worden beïnvloed door koude vervorming en veroudering door verzinken. Als het koud bewerken van een gevoelig staal niet kan worden vermeden, moet het staal gedurende 30 minuten worden ontlast bij 600 ° C tot 650 ° C of worden genormaliseerd voordat het wordt verzinkt. Gevoelige staalsoorten komen echter relatief weinig voor.

Thermisch verzinken van gewoon ongelegeerd of laaggelegeerd constructiestaal geeft geen aanleiding tot waterstofbrosheid. Waterstof, dat tijdens het beitsen kan worden opgenomen, wordt meestal thermisch verwijderd bij onderdompeling in het zink. Absorptie van waterstof kan echter leiden tot bros worden van sommige geharde of hogesterktestaalsoorten. Stralen in plaats van beitsen is een mogelijkheid om het probleem te voorkomen.

Interkristallijne scheurvorming kan in bepaalde gevallen optreden bij thermisch verzinken als gevolg van het binnendringen van zink in de intergranulaire grenzen van staal. Voorwaarde hiervoor is dat er door het lassen of uitharden van het staal grote spanningen zijn ontstaan. Het risico van interkristallijne scheurvorming of breuk door zinkpenetratie is verwaarloosbaar bij het thermisch verzinken van gewoon constructiestaal. Gehard materiaal kan echter gevoelig zijn. Het risico op scheurvorming kan worden geminimaliseerd als staal wordt gegloeid bij temperaturen hoger dan die in het zinkbad, d.w.z. boven 460 graden C.

Brosheid – Het komt zelden voor dat het staal na het verzinken bros is. Het optreden van verbrossing hangt af van een combinatie van factoren. Onder bepaalde omstandigheden kunnen sommige staalsoorten hun taaie eigenschappen verliezen en bros worden. Er kunnen verschillende soorten brosheid optreden, maar van deze soorten wordt alleen de brosheid onder spanning verergerd door het galvanisatieproces. De volgende informatie is bedoeld als richtlijn bij kritieke toepassingen.

Gevoeligheid voor verbrossing door veroudering – Verbrossing door veroudering wordt veroorzaakt door koude bewerking van bepaalde staalsoorten, voornamelijk koolstofarm, gevolgd door veroudering bij temperaturen lager dan 600 ° C, of door warm bewerkte staalsoorten onder 600 ° C. Alle constructiestaalsoorten kunnen tot op zekere hoogte bros worden. De mate van verbrossing hangt af van de hoeveelheid spanning, tijd bij verouderingstemperatuur en staalsamenstelling, met name stikstofgehalte. Elementen waarvan bekend is dat ze stikstof in de vorm van nitriden vastbinden, zijn nuttig bij het beperken van de effecten van veroudering van de stam. Deze elementen omvatten aluminium, vanadium, titanium, niobium en boor.

Waterstofbrosheid – Waterstof kan tijdens het zuurbeitsen in staal worden opgenomen, maar wordt bij galvanisatietemperaturen snel uitgestoten en is geen probleem met componenten die vrij zijn van interne spanningen. Bepaalde staalsoorten die tijdens het beitsen koud zijn bewerkt en/of onder spanning zijn gekomen, kunnen zodanig worden aangetast door waterstofbrosheid dat scheurvorming kan optreden vóór het verzinken.

Het verzinkproces omvat onderdompeling in een bad van gesmolten zink van ongeveer 450 ° C. Het warmtebehandelingseffect van verzinken kan het begin van bros worden door veroudering in gevoelig staal dat koud is bewerkt, versnellen. Geen enkel ander aspect van het verzinkproces is significant.

Lasspanningen – In gelaste constructies worden lasspanningen deels verminderd door thermisch verzinken. Hardingsspanningen in de zones die worden beïnvloed door de hitte van de las worden ook verminderd. Dit betekent dat gelaste constructies in thermisch verzinkte vorm een hogere statische sterkte hebben dan in onbehandelde toestand.

Vermoeidheidskracht – Afhankelijk van de staalsoort wordt de vermoeiingssterkte door thermisch verzinken verschillend beïnvloed. Er is een relatief kleine reductie in aluminium-gedood staal, terwijl de reductie in silicium-gedood staal iets hoger kan zijn. De reden hiervoor is de verschillende samenstelling van de ijzer-zinklaag. Onder vermoeiingscondities vormen zich scheuren in deze laag die vervolgens kunnen fungeren als initiatoren voor scheuren in het staaloppervlak.

Bij de bepaling van vermoeiingsgegevens in laboratoriumexperimenten wordt echter thermisch verzinkt materiaal vergeleken met ‘nieuw’, onbehandeld staal. Maar als een onbehandelde constructie buitenshuis wordt blootgesteld, wordt deze onmiddellijk aangetast door corrosie. Er worden putten gevormd die 5 tot 7 keer dieper zijn dan de algemene corrosie, en de vermoeiingssterkte neemt snel af. Omgekeerd verandert de vermoeiingssterkte van thermisch verzinkt staal niet noemenswaardig tijdens de inwerktijd, op voorwaarde dat de zinklaag op het staaloppervlak blijft. Onder normale omstandigheden treedt er geen pitting op in de zinklaag. De vermindering van de vermoeiingssterkte veroorzaakt door thermisch verzinken is klein vergeleken met de vermindering veroorzaakt door corrosie. Er moet ook worden opgemerkt dat gritstralen en vooral lassen ook de vermoeiingssterkte verminderen.

Praktijkervaring leert dat de vermoeiingssterkte van normaal verzinkt staal niet significant wordt beïnvloed door verzinken. De vermoeiingssterkte van bepaalde staalsoorten, met name met silicium gedode staalsoorten, kan worden verminderd, maar elke vermindering is klein in vergelijking met de verminderingen die kunnen optreden door putcorrosie op niet-gegalvaniseerd staal en met de effecten van lassen.

Voor praktische doeleinden, waar de levensduur van het ontwerp is gebaseerd op de vermoeiingssterkte van lassen, kunnen de effecten van verzinken worden genegeerd. De vermoeiingssterkte wordt verminderd door de aanwezigheid van inkepingen en lasrupsen, ongeacht de effecten van processen met een verwarmingscyclus zoals verzinken. Snelle afkoeling van heet werk kan microscheurtjes veroorzaken, vooral in laszones, waardoor een kerfeffect ontstaat met als gevolg een vermindering van de vermoeiingssterkte.

In kritieke toepassingen vereisen specificaties voor het verzinken van gelaste staalconstructies luchtkoeling in plaats van waterafschrikken na het verzinken om de mogelijkheid van microscheurtjes en vermindering van de vermoeiingssterkte te voorkomen.

Koud werken – Koud bewerken zoals ponsen van gaten, knippen en buigen voor het verzinken kan leiden tot bros worden van de gevoelige staalsoorten. Het is onwaarschijnlijk dat staalsoorten met een dikte van minder dan 3 mm significant worden aangetast.

Thermisch verzinkt staal en vuur – Thermisch verzinkt staal brandt niet, maar de sterkte neemt af naarmate de temperatuur stijgt. Staalconstructies blijven stabiel totdat de kritische temperatuur is bereikt. Dit gebeurt tussen 500 deg C en 750 deg C, afhankelijk van de beladingssituatie.

Thermisch verzinkt staal blootgesteld aan hoge temperaturen – Een onderzoek naar de reactie van thermisch verzinkte coatings bij blootstelling aan hoge temperaturen heeft uitgewezen dat de coatings bestand zijn tegen temperaturen tot 275 °C, wat het geval is als de inwerktijd relatief kort is. Bij belichtingstijden langer dan enkele weken is deze temperatuur te hoog. De onderzoeksresultaten hebben aangetoond dat gegalvaniseerde coatings bij hoge temperatuur (onderdompeling bij 560 ° C) slechter reageren op verhoogde temperaturen dan coatings die zijn gevormd door verzinken bij lage temperatuur.

De reden is dat een verhoogde temperatuur vaste-fasetransformaties in de coating veroorzaakt. De buitenste pure zinklaag wordt omgezet in een intermetallische ijzer-zinkfase. Wanneer de hele coating uit deze ijzer-zinkfase bestaat, wordt deze brosser en kunnen er barsten ontstaan, vooral tijdens afkoeling (cyclische processen). Hoge temperatuur verzinkte coatings zijn bijzonder gevoelig omdat ze vanaf het begin voornamelijk uit intermetallische fasen bestaan. Combinaties van verhoogde temperaturen en mechanische belastingen, bijvoorbeeld trillingen, moeten worden vermeden. Lage temperatuur coatings met een groot aandeel puur zink hebben de beste mogelijkheid om langere tijd hoge temperaturen te weerstaan.

Duurzaamheid tegen slijtage – Zuiver zink is een zacht metaal, maar het is harder dan de meeste beschikbare organische coatings. De intermetallische ijzer-zinkfasen die ontstaan tijdens thermisch verzinken zijn echter erg hard, zelfs harder dan gewone constructiestaalsoorten. Hierdoor zijn de ijzer-zink fasen beter bestand tegen slijtage dan puur zink. Studies hebben aangetoond dat de intermetallische laag een slijtvastheid heeft die 4 tot 5 keer beter is dan de pure zinklaag.

Weerstand tegen atmosferische corrosie – De levensduur van een thermisch verzinkte coating is ongeveer evenredig met de dikte van de coating. Daarom is het in elke omgeving mogelijk om te voorspellen hoe lang een coating meegaat voordat reparatie nodig is. Met een gegalvaniseerde coating is de levensduur gebaseerd op het verschijnen van 5% rode roest op het staaloppervlak.

De weerstand tegen atmosferische corrosie van thermisch verzinkt staal hangt af van klimatologische factoren zoals vochtigheid, regenval, nabijheid van de kust en de aanwezigheid van verontreinigende stoffen. Dit laatste kan een bijzonder nadelig effect hebben op de prestaties van de coating, afhankelijk van welke verontreinigende stoffen in het milieu aanwezig zijn.

Corrosiesnelheden van thermisch verzinkt staal op kustlocaties (meestal binnen 1 km van de hoogwaterlijn) kunnen hoog zijn. Door de industrie gegenereerde gassen zoals zwaveldioxide en lachgas tasten de zinklaag aan, evenals ammoniakgassen. In landelijke gebieden kunnen thermisch verzinkte coatings meer dan 80 jaar meegaan. Deze prestatie kan in het gedrang komen bij overmatige toepassing van insecticiden en meststoffen, die in combinatie met vocht de coating aantasten. Interessant is dat gegalvaniseerde coatings verweren tot een blekere kleur in mariene klimaten en tot donkerdere kleuren in landelijke en industriële omgevingen.

In sommige gevallen verandert de thermisch verzinkte coating in een roodachtige tint, die vaak ten onrechte als roest wordt beschouwd. Deze verkleuring treedt op wanneer de zink-ijzerlegeringen reageren met de atmosfeer om een duidelijke beschermende film op basis van zink-ijzerlegering te vormen. In bepaalde omgevingen kunnen de zink-ijzerlegeringen zelfs een betere corrosiecontrole bieden aan het onderliggende staal dan puur zink.

Rol van aluminium

Meer dan 75 jaar geleden werd ontdekt dat de toevoeging van een kleine hoeveelheid aluminium aan het coatingbad een perfect antwoord is op de kwestie van het veranderen van de aard van de legeringslaag zonder de vorming van de legeringshechtingszone te verstoren, zodat de vorming van in ingewikkelde vormen is mogelijk. Aanvankelijk werd de reden waarom het zo effectief werkte niet begrepen, maar er werd waargenomen dat het hebben van aluminium in het zinkbad de legeringslaag erg dun had gemaakt in vergelijking met die van een aluminiumvrij bad. Aluminium is een remmer die de reactiesnelheid van zink-ijzer aanzienlijk vertraagt. Deze dunnere, en dus meer taaie, legeringslaag zorgt ervoor dat de gecoate staalplaat in vele complexe vormen kan worden gevormd zonder verlies van de hechting van de coating, aangezien deze niet vatbaar is voor de ontwikkeling van grote interne afschuifscheuren.

Het gebruik van aluminium, rond de 0,15 %, is de standaard geworden voor het verzinken van baden in doorlopende verzinklijnen. De aluminiumtoevoegingspraktijk wordt zelfs nu gebruikt. Er is nu echter een veel beter begrip van de metallurgie van aluminium in zink, met als resultaat dat de aluminiumconcentratie beter wordt gecontroleerd. Sommige producenten gebruiken 0,2% tot 0,3% aluminium, maar de meeste blijven tussen 0,15% en 0,19%. Bij het maken van zink-ijzercoatings (galvanneal) wordt het aluminiumgehalte verlaagd tot 0,11 % tot 0,135 %.

Hoewel de toevoeging van zo'n kleine hoeveelheid aluminium een uitgesproken effect heeft op het vermogen om gegalvaniseerde plaat te vormen, heeft het niet veel effect op het bulkcorrosiegedrag. Omdat het aluminium zich echter concentreert in de legeringslaag en tot op zekere hoogte aan het oppervlak van het zink, kan het een negatief effect hebben op zaken als puntlassen, solderen en het optreden van witte roest. Deze nadelen zijn echter onbeduidend in vergelijking met het gunstige effect dat aluminium uitoefent op het vermogen om de gegalvaniseerde plaat te vormen zonder verlies van coatingadhesie.

Pangle- uiterlijk van zinklaag

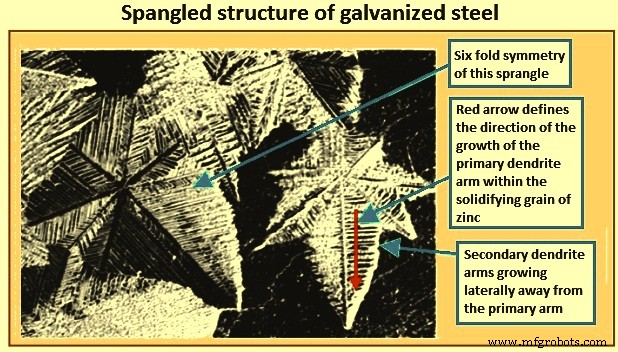

Terwijl de zinklaag op het staaloppervlak stolt, groeien dendritische kristallen rond een kern van gestold zink, en in sommige gevallen vormt zich een bloemachtig patroon van heldere zinkkristallen, 'spangle' genaamd, op het oppervlak van het gegalvaniseerde staal (Fig 3). De dikte van de coating is veel minder dan de diameter van een lovertje. Bepaalde staalsamenstellingen zorgen ervoor dat de zink-ijzerlegeringslaag doorgroeit naar het oppervlak van de gegalvaniseerde coating, waardoor een matgrijze afwerking ontstaat.

Fig 3 Spangled structuur van gegalvaniseerd staal

In sommige toepassingen wordt het lovertjespatroon als wenselijk beschouwd omdat het het product een aantrekkelijk uiterlijk geeft, maar in het geval van autostaal, de oppervlakteruwheid en het verschil in kristaloriëntatie geassocieerd met lovertjes verminderen het uiterlijk van het staal na het schilderen en daarom is het niet wenselijk in dergelijke toepassingen. staalsoorten. Voor dergelijke staalsoorten is een extreem fijn lovertjespatroon nodig.

Er ontstaan lovertjes wanneer het gesmolten zink dat aan het staal kleeft, wordt afgekoeld tot onder het smeltpunt van zink (ongeveer 419 graden Celsius). Bij deze temperatuur beginnen de willekeurig gerangschikte atomen in het vloeibare zink zich in een zeer geordende opstelling te positioneren. Dit gebeurt op veel willekeurige plaatsen in de gesmolten zinklaag. Dit transformatieproces is het proces van stollen of kristalliseren. De kleine stollende gebieden in het gesmolten zink worden gedefinieerd als 'korrels'. Omdat individuele atomen in het gesmolten zink zich hechten aan een stollende korrel (waardoor korrelgroei ontstaat), doen ze dat op een geordende manier en vormen ze een afzonderlijke reeks of kristal. In het geval van zink vormen de kristallen met hexagonale symmetrie. Naarmate de vaste zinkkorrels groter worden, rangschikken individuele zinkatomen zich in de vaak zichtbare zeshoekige symmetrie van het uiteindelijke lovertje. Wanneer de coating volledig is gestold, definiëren individuele lovertjes individuele zinkkorrels.

The term ‘nucleation’ defines the process of transformation of randomly arranged atoms of molten zinc into a small organized array of atoms in the seed crystals at the initial stage of solidification. A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

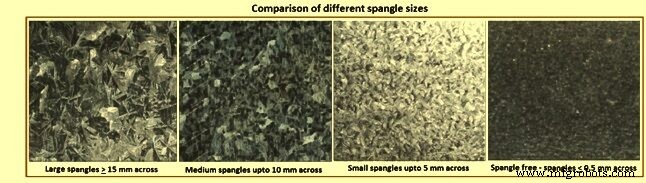

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

Productieproces