Inspectie- en conditioneringsfaciliteiten voor knuppels

Inspectie- en conditioneringsfaciliteiten voor knuppels

Een aanzienlijk percentage stalen staven en walsdraad wordt gebruikt voor de veiligheidsgerelateerde onderdelen van auto's na het ondergaan van nabewerkingsstappen (secundaire en ternaire bewerking). De kwaliteitseisen voor deze stalen staven en walsdraad worden steeds meer gediversifieerd, rekening houdend met de verwerkbaarheid in het stadium van secundaire en ternaire verwerking en de gebruiksomstandigheden van de machineonderdelen waarin ze worden gemaakt. Daarnaast is ook de behoefte aan kwaliteitsborging over de gehele lengte van de stalen staven en walsdraad toegenomen en moeten de staalfabrieken zeer strenge kwaliteitsnormen hanteren om aan deze eisen te voldoen. Om deze reden is het belang van de betrouwbaarheid van inspectie en conditionering van knuppels, het uitgangsmateriaal voor de productie van stalen staven en walsdraad, aanzienlijk toegenomen.

Afhankelijk van de toepassing vereisen knuppels oppervlakte-inspectie en conditionering om de onvolkomenheden van het oppervlak te minimaliseren. Standaard inspectiemethoden bestaan uit visuele inspectie van het knuppeloppervlak onder omstandigheden met wit licht of inspectie van natte magnetische deeltjes onder zwarte UV-verlichting. Normaal gesproken stralen staalfabrieken het oppervlak van de knuppel af om de walshuid te verwijderen en de zichtbaarheid van het oppervlak te verbeteren, afhankelijk van het type oppervlakte dat ze proberen te detecteren. De onvolkomenheden van het oppervlak worden normaal gesproken gemarkeerd als ze worden gedetecteerd, en deze locaties zijn geconditioneerd. De gebruikte methoden zijn meestal machinaal slijpen en soms afbranden.

De traditionele inspectietechnieken (anders dan de visuele methode), die zijn afgestemd op de gewalste knuppels, zijn allemaal geconditioneerd om defecten te detecteren die een significante lengtecomponent hebben, d.w.z. naden, rolronden, tongen, enz. Continu gegoten knuppels bevatten, aan de andere kant, een heel ander soort defecten zoals gaatjes, scheuren in de hoeken, heen en weer bewegende sporen, ingesloten schuim, krioelende arrestaties, dubbele huiden en ronden enz. Deze defecten vereisen verschillende soorten inspectieapparatuur, aangezien de inspectietechnieken die bij de inspectie worden gebruikt apparatuur die is ontworpen voor het inspecteren van opgerolde knuppels is van weinig nut voor het opsporen van het nieuwe type defecten.

Inspectie en conditionering van knuppels spelen een zeer beslissende rol bij de kwaliteitsborging van de staaf- en walsdraadproducten, omdat een klein oppervlaktedefect van een knuppel tijdens het walsen langwerpig wordt en een uitgebreid productdefect wordt, wat aanzienlijke kosten met zich meebrengt voor het conditioneren en maken van kwaliteit zekerheid in alle product lengte moeilijk. Om deze reden is het noodzakelijk dat een staalfabriek de nodige maatregelen neemt om het vermogen om defecten op te sporen tijdens het inspectie- en conditioneringsproces van de knuppels te verbeteren door gebruik te maken van gemechaniseerde en geautomatiseerde inspectie en zo de menselijke sensorische fouten tijdens de inspectie te elimineren.

Een knuppelinspectie- en conditioneringslijn heeft voornamelijk de faciliteiten bestaande uit (i) knuppelopvang, (ii) roltafels voor knuppelbeweging, (iii) straalmachine voor het reinigen van het knuppeloppervlak, (iv) knuppelrichtfaciliteiten, (v) knuppelinspectie faciliteiten, (vi) automatische knuppelslijpmachine, (vii) manuele knuppelslijpfaciliteiten, (viii) knuppelsnijfaciliteiten, (ix) knuppelmarkering en (x) rooster voor knuppelverwijdering. De inspectie- en conditioneringslijn voor knuppels moet aan de volgende vereisten voldoen.

- Opereer in volledige integratie met en garandeer een constante opvolging van materiaal dat binnenkomt uit voorraad of rechtstreeks uit de continugietmachine, gedurende het hele conditioneringsproces, tot aan de verwijdering van de knuppels van de lijn.

- Voer een primaire conditionering uit door middel van gritstralen om walshuid te verwijderen en enkele van de oppervlaktedefecten van lage diepte te verwijderen en tegelijkertijd het knuppeloppervlak een afwerking en uiterlijk te geven dat geschikt is om te worden geïnspecteerd.

- Zorg voor een nauwkeurige inspectie vóór conditionering om geen defecten te missen

- Zorg voor een moderne infrastructuur en werkstation, met een gebruiksvriendelijke interface voor inspectie, zodat de activiteit kan worden uitgevoerd in een veilige en comfortabele ruimte, zonder dat de operator binnen de apparatuurruimte hoeft te zijn.

- Zorg voor een betrouwbare registratie van defectgegevens, nauwkeurige en effectieve overdracht naar de maaleenheid om een volledig geautomatiseerde conditioneringscyclus uit te voeren.

- Garandeer een minimale materiaalverwijdering, zo dicht mogelijk bij de effectieve gebieden waar defecten zijn en garandeer hierdoor ook een verlaging van de productiekosten van zowel nutsvoorzieningen (bijv. Elektriciteit) als verbruiksgoederen (bijv. slijpstenen). li>

- Voorzie in hardware- en softwaretools voor een interface met elk continu gietkwaliteitsbewakingssysteem met als doel informatie uit te wisselen en cycli en productiviteit te verbeteren door de implementatie van voorspellende analysepraktijken.

- In staat zijn om binnen een breed bereik van oppervlaktetemperaturen te werken om tijdens het slijpen het voordeel te krijgen van hogere verspaningssnelheden.

In de moderne inspectie- en conditioneringslijnen voor knuppels die gebruikmaken van gemechaniseerde en geautomatiseerde inspectie, worden gedetecteerde defecten op het oppervlak gemarkeerd op de exacte positie waar ze optreden door automatisch verfspuiten. Knuppels met oppervlakte- of inwendige gebreken die de toleranties overschrijden, kunnen automatisch worden uitgezocht voor reparatie. Knuppels kunnen ook automatisch worden gesorteerd op lengtecriteria.

Het moderne in-line inspectiesysteem voor oppervlaktedefecten maakt het mogelijk om gebreken te detecteren met een hoge mate van nauwkeurigheid en met een hoge betrouwbaarheid volgens criteria die normaal variëren met het beoogde eindgebruik van de stalen staaf- en walsdraadproducten. De keuringscriteria zijn zo gekozen dat het product voldoet aan de kwaliteitseisen van de klant met betrekking tot defecttoleranties, waarbij er rekening mee wordt gehouden dat oppervlakte-inhomogeniteiten die niet van belang zijn voor de verdere voorbereiding van het materiaal, niet worden gedetecteerd.

Inspectietechnieken

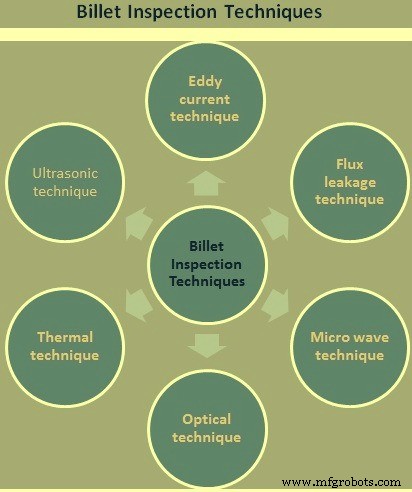

Er zijn verschillende inspectietechnieken (Fig 1) die kunnen worden gebruikt en deze worden hieronder beschreven.

Fig 1 Billet-inspectietechnieken

Wervelstroomtechnieken

Deze zijn goed ingeburgerd voor gewalste producten bij normale en hoge temperaturen. De technische problemen nemen duidelijk toe bij verhoogde temperaturen vanwege de nabijheid van de detector tot het testmateriaal. Ze zijn echter overwonnen omdat de systemen algemeen worden gebruikt bij walstemperaturen.

De toepassing van wervelstromen bij continu gegoten knuppelinspectie maakt het noodzakelijk om een inspectie-interval of steek in de orde van grootte van 1 mm tot 2 mm in overweging te nemen om te voorzien in de defecten van het pinhole-type. Een gebruikelijke methode voor het toepassen van wervelstroomsondes bij inspectie van het knuppeloppervlak is gebaseerd op het gebruik van een hogesnelheidsschijf die boven het knuppeloppervlak is geplaatst. Als wordt aangenomen dat er zes sondes in de schijf kunnen worden opgenomen, is een toerental van 6.000 tpm tot 12.000 tpm nodig om een inspectiesteek in de orde van 1 mm te verkrijgen bij een knuppellengtesnelheid van 0,5 m/s tot 1,0 m/ s. Om voldoende sonderesolutie te verkrijgen, moeten sondes van kleine afmetingen worden gebruikt, die op hun beurt kleine spelingen in de orde van 1 mm tot 2 mm vereisen. Men kan dus zien dat deze methode een aantal technische problemen heeft en ook ongevoelig is voor defecten die dwars op de knuppellengte staan. De oplossing van pinhole-defecten blijft ook twijfelachtig.

Een alternatieve benadering is om arrays van wervelstroomsondes te gebruiken die in een blok zijn ondergebracht en boven het bewegende knuppeloppervlak worden ondersteund. Deze opstelling is gevoelig voor scheuren in de dwarsrichting, heen en weer bewegende markeringen, dubbele huiden, slakken/schuimplekken en krioelende arrestaties. Het vormt daarom een handig hulpmiddel voor de inspectie van een reeks continugietfouten, maar de detectie van gaatjes blijft een probleem.

Een slepende wervelstroomsonde kan ook effectief zijn bij het identificeren van scheuren in dwarse hoeken en in mindere mate scheuren in langshoeken.

Flux lekkage technieken

Magnetisch deeltjesinspectiesysteem op basis van fluxlekkagetechnieken is een beproefd systeem, maar alleen geschikt voor koude knuppels. De magnetische sensoren worden ingezet om het oppervlak direct of indirect te scannen, waarbij een contactband het magnetische beeld overbrengt naar een afzonderlijke scankop. In beide gevallen is er een temperatuurlimiet opgelegd aan de knuppel om een bevredigende test te verzekeren. Er zijn pogingen gedaan om deze vorm van inspectie op continu gegoten knuppels toe te passen en de resultaten zijn zeer teleurstellend. Continu gegoten defecten zoals pinholes, transversale scheuren en andere defecten met een transversale component kunnen aan detectie ontsnappen en bovendien is het niveau van onechte markering erg hoog. Het is belangrijk om te onthouden dat het niveau van valse markering dat door een inspectiesysteem wordt gegenereerd, net zo belangrijk is als de detectie-efficiëntie.

Het aftastinterval dat reeds is besproken onder de sectie wervelstroomtechniek is in dit geval evenzeer toepasbaar, aangezien in het algemeen mechanische middelen worden gebruikt om een transversaal aftastpatroon te creëren. Deze benadering wordt daarom als ongepast beschouwd voor doorlopende gietstukken.

Magnetron technieken

Deze inspectietechniek is vrij nieuw in concept en hoewel het in een aantal zeer specifieke toepassingen in een laboratoriumomgeving is toegepast. De voorgestelde toepassing van de techniek op in-line inspectie van de knuppels in een staalfabriek wordt als uniek beschouwd. De detector kan enkele tientallen millimeters van het knuppeloppervlak worden gemonteerd en dat moet gunstig zijn aangezien het de gevoeligheid voor mechanische schade vermindert. Het inspectiegebied is echter relatief groot en daarom mag worden verwacht dat het alleen reageert op grote gebiedsdefecten of op scheuren in langs- of dwarsrichting.

Deze vorm van detector toont voldoende verdienste om in overweging te worden genomen, maar de kapitaalkosten van elke detectorkop zijn hoog.

Optische technieken

Deze bieden vanuit technisch oogpunt een eenvoudigere oplossing omdat de detectoren ver van het oppervlak van het materiaal kunnen worden geplaatst en het mogelijk is om de volledige lengte van het product bij normale lijnsnelheden te onderzoeken.

Een belangrijk nadeel van op optische technieken gebaseerde systemen is echter hun onvermogen om onderscheid te maken op basis van diepte of ernst van defecten. Differentiatie vindt plaats op basis van de aanwezigheid van een zwart- of witbeeld. Signaalverwerking van de video-informatie is daarom noodzakelijk om een patroon tot stand te brengen dat zou kunnen worden herkend als zijnde consistent met de verschillende typen defecten. Het is ook noodzakelijk om een continue lichtbron met hoge intensiteit te voorzien om de vereiste verlichtingsintensiteit te bereiken.

Thermische technieken

Er zijn al aanzienlijke inspanningen geleverd om de toepassing van thermische of infraroodcamera's uit te breiden tot de inspectie van knuppels bij roltemperaturen. Verschillende technieken die gebruik maken van uitgezonden straling en/of gesuperponeerde gereflecteerde straling in verschillende combinaties zijn gebruikt en omvatten kleursynthese. Het uiteindelijke doel is om de controle van hete rectificatieprocessen on-line mogelijk te maken voordat ze verder worden verwerkt zonder koeling. De resultaten van deze ontwikkelingen zijn gevarieerd, maar het belangrijkste kenmerk is altijd geweest dat de defecten vrij groot moeten zijn om detectie te garanderen en dit kenmerk maakt deze technieken ongeschikt.

Sinds kort is er een verfijnder thermisch inspectiesysteem beschikbaar dat door Elkem op de markt wordt gebracht onder de naam Thermomatic. Dit systeem is ontwikkeld voor knuppelinspectie en bevat een middel om op gecontroleerde wijze thermische energie in het knuppeloppervlak te induceren. Het oppervlak wordt vervolgens bekeken met een gevoelige infraroodcamera en de thermische beelden worden gecorreleerd om de identificatie van langsnaden mogelijk te maken. Het bereik van de knuppeltemperatuur is echter strikt beperkt en het systeem is ongevoelig voor defecten met transversale oriëntaties. Dit beperkt uiteraard de toepassing ervan voor continu gegoten knuppels.

Ultrasone technieken

Deze techniek is slecht in termen van defectresolutie vanwege de verduistering door verstrooide golven van andere defecten. Het is noodzakelijk om het gebruik van oppervlaktegolven te overwegen om oppervlaktedefecten te identificeren en met conventionele methoden is het verschaffen van een geschikt koppelmiddel bij de normale knuppelsnelheden en temperaturen normaal gesproken problematisch. Ook het genereren van oppervlaktegolven vereist een goede controle over de intredehoek en met de soorten oppervlaktecondities die gewoonlijk worden ervaren met continu gegoten materiaal, is dit meestal twijfelachtig. Een alternatieve benadering om deze koppelingsproblemen op te lossen, is het gebruik van elektromagnetische methoden, maar dit is nog steeds onderhevig aan de beperkingen van defectdetectie zoals al beschreven onder fluxlekkagetechnieken.

Selectie van inspectietechnieken

Zoals hierboven beschreven, blijkt dat drie inspectiemethoden nuttiger zijn voor continu gegoten knuppels dan andere. Het zijn (i) optische technieken, (ii) microgolftechnieken en (iii) wervelstroomtechnieken. Het optische systeem met de juiste verlichtingsniveaus is in staat om de kleinere defecte gebieden, zoals gaatjes, op te lossen, die de meeste andere methoden moeilijk kunnen identificeren. Het is ook in staat om te reageren op andere soorten defecten die in reliëf verschijnen onder de invallende lichtomstandigheden. Het microgolfsysteem heeft het voordeel van redelijke werkspelingen (in de orde van grootte van 30 mm) en lost gewoonlijk grote oppervlaktedefecten op en zowel longitudinale als transversale scheuren in de orde van grootte van 10 mm of meer. Reciprocerende tekens en krioelende arrestatietekens genereren ook significante reacties. De wervelstroomsonde-array daarentegen moet dichter bij het oppervlak worden geplaatst, bijvoorbeeld 3 mm, maar is in staat tot een betere resolutie bij het detecteren van transversale scheuren, krioelende arrestaties, heen en weer bewegende tekens, enz. dan de microgolftechniek.

Billet-conditioneringsfaciliteiten

De principiële tegenstelling van oppervlaktebehandeling door slijpen of andere technologieën is dat aan de ene kant de vereiste kwaliteit wordt geproduceerd en aan de andere kant opbrengstverlies. Het doel om het proces op de meest economische manier uit te voeren, moet daarom zijn om de vereiste oppervlaktekwaliteit te bieden en tegelijkertijd het opbrengstverlies te minimaliseren.

De gangbare praktijk in veel staalfabrieken is nog steeds het slijpen van het volledige oppervlak op basis van empirische gegevens over de positie en diepte van het defect. Hoewel de knuppels kunnen worden geïnspecteerd door nogal onbetrouwbare detectiesystemen, wordt volvlakslijpen vaak toegepast om voor de zekerheid alle defecten te verwijderen, vooral voor hoogwaardige kwaliteiten.

De economische efficiëntie kan worden bereikt als de scheuren selectief kunnen worden geïdentificeerd en verwijderd. Het billet-inspectiesysteem met automatische camera-identificatie biedt een unieke oplossing voor het betrouwbaar en reproduceerbaar herkennen van scheuren in elke richting. Bovendien kan de positie van scheuren worden opgeslagen en kunnen de gegevens worden doorgestuurd naar de stroomafwaartse slijpmachines.

De scheuren die door het knuppelinspectiesysteem worden geïdentificeerd, worden weergegeven op een display-eenheid die is opgesteld in de bestuurderscabine van de slijpmachine. De bewegingen van de slijptafel, waar de knuppel aan vast zit, lopen synchroon met de display unit. De machinist gebruikt de joysticks van de machine om de scheuren te naderen en weg te werken. Om te onderzoeken of de scheur met succes is weggeslepen, ondersteunt een speciaal verlichtingssysteem de operator bij de visuele controle. Deze combinatie maakt het handmatig selectief slijpen van defecten mogelijk, maar ook het volledige vlakslijpen als het aantal defecten een nader te bepalen grens overschrijdt. Een eerste beslissing over de toepasselijke maalmethode wordt genomen door het scheurdetectiesysteem en doorgegeven aan de operator, die de keuze van het systeem kan accepteren of negeren.

In het geval van een automatisch inspectie- en slijpsysteem, kunnen de door het scheurdetectiesysteem bepaalde scheurcoördinaten worden doorgestuurd naar het besturingssysteem van de slijpmachine om de scheuren automatisch te slijpen. De slijpmachine benadert de scheuren in zowel langs- als dwarsrichting van de knuppel met de coördinaatgegevens en voert de slijptaak uit. De taak van de operator is alleen om toezicht te houden op het proces.

Het succesvol verwijderen van scheuren kan automatisch worden gecontroleerd door gebruik te maken van het scheurverwijderingsdetectiesysteem, een combinatie van industriële camera, speciale verlichting en aangepaste software. Deze combinatie biedt het hoogste niveau van automatisering met de mogelijkheid om de scheuren gedeeltelijk of volledig weg te slijpen, evenals de ronde hoeken van de knuppel.

Het materiaalvolgsysteem dat nodig is voor een geautomatiseerd bewerkingsproces biedt ook de mogelijkheid om het resultaat van de inspectie en het daaropvolgende maalproces vast te leggen en op te slaan als de geschiedenis met betrekking tot elke knuppel. De knuppelconditionering kan dan deel uitmaken van een geïntegreerd kwaliteitsmanagementsysteem gedurende het hele productieproces tot aan het eindproduct en de toepassing. Een ander voordeel van het vastleggen van de inspectiegegevens van elke knuppel is dat de gegevens kunnen worden gerelateerd aan het stroomopwaartse productieproces.

Productieproces

- Ontwerp en ontwikkeling van een goedkope inspectierobot

- Navigeren door de modernisering van het onderhoud en beheer van faciliteiten

- Standaard schetst HVAC-inspectie en onderhoud

- TOTAL ontwikkelt onderhouds- en inspectiestrategie

- Mogelijkheden en voordelen van robotinspectietechnologieën en -systemen

- ExRobotics en Yokogawa gaan robotica ontwikkelen voor inspectie van gevaarlijke omgevingen

- 4 redenen waarom het testen en inspecteren van apparatuur belangrijk is

- Hogesnelheidsinspectie en reverse engineering in 2D en 3D

- Bovenloopkraaninspecties:hoe, wanneer en waarom?

- OSHA-conformiteit en inspectie van bovenloopkranen

- AI en robotica koppelen aan meerdere inspectiesystemen