Begrijpen van elektrische boogovens voor het maken van staal

Inzicht in de staalproductie van elektrische boogovens

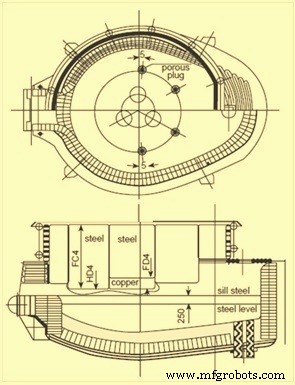

De technologie voor het maken van staal met een elektrische boogoven (EAF) is meer dan honderd jaar oud. Hoewel De Laval in 1892 patent had aangevraagd op een elektrische oven voor het smelten en raffineren van ijzer en Heroult tussen 1888 en 1892 had aangetoond dat ferrolegeringen met een elektrische boog smelten, kwam de eerste industriële EAF voor staalproductie pas in 1900 in gebruik. De ontwikkeling verliep snel en er was een vertienvoudiging van de productie van 1910 tot 1920, met een productie van meer dan 500.000 ton in 1920, hoewel dit nog steeds slechts een zeer klein percentage van de wereldwijde staalproductie van die tijd vertegenwoordigde. Aanvankelijk werd EAF-staalproductie ontwikkeld voor het produceren van speciale staalsoorten met behulp van vaste vormen van voer zoals schroot en ferrolegeringen. Vast materiaal werd eerst gesmolten door middel van direct arc-smelten, verfijnd door toevoeging van de juiste fluxen en afgetapt voor verdere verwerking. Fig 1 toont een typisch bovenaanzicht en doorsnede van een EAF

Fig 1 Typisch bovenaanzicht en doorsnede van een EAF

Elektrische boogovens variëren in capaciteit van enkele ton tot wel 400 ton, en een staalsmelterij kan een enkele oven hebben of maximaal drie of vier. Kortom, deze ovens smelten staal door middel van grafietelektroden een wisselstroom op een lading staalschroot aan te brengen. Er is een enorme hoeveelheid elektriciteit voor nodig. Bij het smeltproces worden in korte tijd grote hoeveelheden energie gebruikt en in sommige gevallen heeft het proces verstoringen in elektriciteitsnetten veroorzaakt. Deze storingen worden meestal gekenmerkt als 'flikkering' (korte onregelmatigheden in de spanning die een fractie van de 50-60 Hz-cyclus lang zijn) en 'harmonischen' (onregelmatigheden die de neiging hebben om op te treden in een patroon dat zich herhaalt in de 50-60 Hz-cyclus) . Tot ongeveer dertig tot vijfendertig jaar geleden waren tap-to-tap-tijden van meer dan drie uur heel gewoon en het specifieke stroomverbruik was vaak meer dan 700 kWh/ton, bijna het dubbele van de thermodynamische behoefte (350-370 kWh/ton).

De EAF werkt als een batch-smeltproces waarbij batches vloeibaar staal worden geproduceerd. EAF-bedrijfscyclus wordt tap-to- tap-cyclus of warmte genoemd en bestaat uit de componenten namelijk (i) laden van de oven, (ii) smeltfase, (iii) raffinagefase, (iv) ontslakkingsbewerking, (v) tappen van vloeibaar staal en ovenomwenteling.

De tijd van tikken om te tikken is normaal gesproken minder dan 60 minuten in moderne EAF's. Sommige ovens met dubbele schaal bereiken tap-tot-tap tijden van 35 tot 40 minuten.

Opladen van de oven

De eerste stap bij de productie van warmte in een EAF is het selecteren van de te maken staalsoort. De schrootemmer in de schroothoop is voorbereid om te voldoen aan de eis van de specificatie van deze kwaliteit. Het voorbereiden van de schrootemmer voor het laden is een belangrijke handeling, niet alleen voor het verzekeren van een goede smelt in de chemie, maar ook voor het verzekeren van goede smeltomstandigheden. Het schroot moet op grootte en dichtheid in de emmer worden gelaagd om de snelle vorming van een vloeibare stalen plas in de haard te bevorderen en tegelijkertijd de zijwanden en het dak te beschermen tegen de straling van de elektrische boog. Andere overwegingen zijn onder meer het minimaliseren van instortingen van schroot die elektroden kunnen breken en ervoor zorgen dat grote zware stukken schroot niet direct voor de branderpoorten liggen, waardoor de vlam wordt teruggeblazen op de watergekoelde panelen.

De lading kan kalk en koolstof bevatten of deze kunnen tijdens de hitte in de oven worden geïnjecteerd. Op veel plaatsen is het de gewoonte om wat kalk en koolstof toe te voegen aan de schrootemmer en deze aan te vullen met injectie van deze materialen.

Een nieuwe hitte in een EAF begint met het laden van het schroot. Het dak en de elektroden worden omhoog gebracht en naar de zijkant van de oven gezwenkt, zodat de laadkraan kan bewegen en een volle emmer schroot over de oven kan plaatsen. De bodem van de emmer is normaal gesproken van een schelpvormig ontwerp. De emmer gaat open door twee segmenten op de bodem van de emmer terug te trekken en het schroot valt in de oven. De laadkraan verwijdert de schrootemmer en het dak en de elektroden worden terug op hun plaats gezwaaid boven de oven.

Het aantal ladingemmers schroot dat nodig is om staalwarmte te produceren, is voornamelijk afhankelijk van de schrootdichtheid en het volume van de oven. Moderne ovens zijn ontworpen om te werken met een minimum aan back-charges. Dit is voordelig omdat de oplaadtijd een dode tijd is (oven zonder aan te zetten en dus niet te smelten). Het minimaliseren van de dode tijd helpt bij het maximaliseren van de productiviteit van de EAF. Bovendien gaat er bij elke opening van het ovendak ongeveer 10 -20 kWh/ton energie verloren. In veel ovens wordt door het mengen van het schroot 2 tot 3 emmers schroot per hitte beoogd om aan deze eis te voldoen. Bij sommige bewerkingen wordt een enkele emmerlading bereikt. In het geval van DRI (direct gereduceerd ijzer) of HBI (heet gebriketteerd ijzer) wordt meestal continu bijgevuld met behulp van een trechter. Continu laden met schroot kan ook via 'Consteel' of de schachtoven.

Smeltfase

Na het opladen van de EAF worden het dak en vervolgens de elektroden neergelaten om een boog op het schroot te slaan. Hierdoor begint de smeltfase van de warmte. De smeltfase is het hart van de EAF-operatie.

Een EAF is een zeer efficiënte smeltapparatuur en de moderne ontwerpen zijn gebaseerd op het maximaliseren van de smeltcapaciteit. Het smelten wordt uitgevoerd door energie aan de binnenkant van de oven te leveren. Deze energie kan elektrisch of chemisch zijn. Elektrische energie wordt toegevoerd via de grafietelektroden en heeft normaal gesproken een zeer grote bijdrage in de smeltfase. Aanvankelijk wordt een tussenspanningsaftakking geselecteerd totdat de elektroden in het schroot boren. Gewoonlijk wordt er licht schroot bovenop de lading geplaatst om het inboren te versnellen. Ongeveer 15% van het schroot wordt gesmolten tijdens de initiële periode van inboren, die enkele minuten duurt. Hierna dringen de elektroden voldoende in het schroot en vervolgens wordt een lange boog (hoogspanning) kraan gebruikt zonder angst voor stralingsschade aan het dak. De lange boog maximaliseert de overdracht van vermogen naar het schroot en er wordt een vloeibare plas staal gevormd in de ovenhaard.

Aan het begin van deze fase is de boog grillig en onstabiel. Er worden grote stroomschommelingen waargenomen die gepaard gaan met een snelle beweging van de elektroden. Naarmate de ovenomgeving warmer wordt, stabiliseert de boog. Zodra het smeltbad is gevormd, wordt de boog vrij stabiel en neemt het gemiddelde opgenomen vermogen toe.

Chemische energie wordt geleverd via vele bronnen, waaronder zuurstofbranders en zuurstoflansen. Oxy-fuel branders verbranden stookgas met behulp van zuurstof (O2) of met zuurstof verrijkte lucht. Warmte wordt op het schroot overgedragen door vlamstraling en convectie door de hete verbrandingsproducten. Warmte wordt binnen het schroot overgedragen door geleiding. Grotere stukken schroot doen er langer over om in het bad te smelten dan de kleinere stukken. In sommige gevallen wordt O2 geïnjecteerd via een verbruikbare pijplans om de grotere stukken van het schroot af te snijden.

Zodra een gesmolten plas in de oven is gegenereerd, wordt O2 gewoonlijk rechtstreeks in het gesmolten bad gespoten. Deze O2 reageert met verschillende elementen in het bad zoals aluminium (Al), silicium (Si), mangaan (Mn), fosfor (P), koolstof (C) en ijzer (Fe) enz. Deze reacties zijn exotherm van aard en leveren extra energie en helpen zo bij het smelten van het schroot. De gevormde metaaloxiden gaan de slak in. De reactie van O2 met C in het bad produceert koolmonoxide (CO), dat ofwel in de oven verbrandt als er voldoende O2 is, en/of wordt afgevoerd via het directe afvoersysteem waar het wordt verbrand en naar het systeem voor verontreinigingsbeheersing wordt getransporteerd. O2-prikken wordt ook uitgevoerd aan het einde van de meltdown om het C-niveau van het bad op het gewenste niveau te brengen op het moment van tikken.

Nadat voldoende schroot is gesmolten om plaats te bieden aan de tweede lading, wordt het laadproces herhaald. Zodra de laatste schrootlading is gesmolten, worden de zijwanden van de oven blootgesteld aan intense straling van de elektrische boog. Als gevolg hiervan moet de spanning worden verlaagd. Als alternatief kan door het creëren van een schuimige slak de boog worden begraven en dit beschermt de ovenschaal. Bovendien wordt een grote hoeveelheid energie vastgehouden in de slak en overgebracht naar het bad, wat resulteert in een verbetering van de energie-efficiëntie van de EAF.

Zodra de laatste schrootlading volledig is gesmolten, worden vlakke badcondities bereikt. Op dit punt worden gewoonlijk de badtemperatuur en het badmonster genomen. De analyse van de badchemie stelt de ovenoperator in staat om de hoeveelheid O2 te bepalen die tijdens het raffineren moet worden geblazen. Op dit punt begint de operator ook met het regelen van de toevoegingen van de ferrolegeringen bij het tappen. De hoeveelheden worden definitief na de raffinageperiode.

Verfijningsfase

In de raffinagefase wordt de verwijdering van Al, Si, Mn, C, P en zwavel (S) uit het staal uitgevoerd. De raffinagebewerking wordt uitgevoerd na de smeltfase nadat de vlakke badomstandigheden zijn bereikt.

De raffinagereacties zijn afhankelijk van de beschikbaarheid van O2. De elementen die bij het raffineren verwijderd moeten worden, hebben een hogere affiniteit voor O2 dan de affiniteit van de C voor O2. Zo reageert de 02 bij voorkeur met deze elementen om oxiden te vormen die naar buiten drijven en in de slak terechtkomen. In een moderne EAF, die werkt met een hete hiel van vloeibaar staal en slakken die van de vorige hitte worden vastgehouden, wordt O2 bijna de hele periode van de hitte in het bad geblazen. Als gevolg hiervan vinden sommige smelt- en raffinagebewerkingen gelijktijdig plaats.

Hogere niveaus van P en S in de ovenlading dan vereist in het staal volgens de specificatie, moeten worden verwijderd. Normaal gesproken zijn de omstandigheden die gunstig zijn voor de verwijdering van P het tegenovergestelde van die welke nodig zijn voor de verwijdering van S. Zodra deze elementen dus in de slakfase gaan, kunnen ze terugkeren naar het staal.

De P-retentie in de slak hangt af van de badtemperatuur, de basiciteit van de slak en het FeO-gehalte in de slak. Bij hogere temperatuur of lage FeO-niveaus keert P van de slak terug in het bad. P-verwijdering wordt meestal zo vroeg mogelijk in de hitte uitgevoerd. Het oefenen met hete hielen is zeer gunstig voor de verwijdering van P omdat O2 in het bad kan worden geprikt terwijl de temperatuur vrij laag is. In het begin van de hitte bevat de slak ook een hoog FeO-gehalte dat wordt overgedragen van de vorige hitte en dus helpt bij de verwijdering van P. Een hoge slakbasiciteit (CaO/SiO2-verhouding) is ook gunstig voor de verwijdering van P, maar voorzichtigheid is geboden om de slak niet te verzadigen met kalk. Dit kan leiden tot een toename van de slakviscositeit, waardoor de slak minder effectief wordt. Soms wordt vloeispaat (CaF2) toegevoegd om de slak vloeibaar te maken. Het roeren van het bad met inert gas is ook gunstig omdat het het slak/metaal-grensvlak vernieuwt en zo de reactiekinetiek verbetert. Als een laag P-gehalte een vereiste is voor een bepaalde staalsoort, wordt het schroot in het algemeen zo gekozen dat het een laag gehalte geeft bij het insmelten. De verdeling van P in de slak tot P in het bad varieert gewoonlijk van 5 tot 15. In het algemeen wordt P verminderd met 20 % tot 50 % in de EAF.

Zwavel wordt voornamelijk verwijderd als een sulfide opgelost in de slak. S-verdeling tussen de slak en het metaal is afhankelijk van de slakchemie en heeft de voorkeur bij lage staaloxidatieniveaus. Het verwijderen van S in de EAF is moeilijk, vooral in de moderne praktijk waar het oxidatieniveau van het bad vrij hoog is. Over het algemeen ligt de verdelingsverhouding tussen 3 en 5 bij EAF-operaties. Gewoonlijk is het effectiever om ontzwaveling uit te voeren tijdens de reductiefase van de staalproductie. Dit betekent dat ontzwaveling wordt uitgevoerd net voor het tappen (waar een calciumaluminaatslak wordt gevormd) en tijdens de werking van de pollepeloven. Voor het verminderen van omstandigheden waarbij het bad een veel lagere O2-activiteit heeft, kunnen verdelingsverhoudingen voor S tussen 20 en 100 worden bereikt.

Controle van de metallische bestanddelen in het bad is belangrijk om aan de specificatie-eis van het staal te voldoen. Gewoonlijk streeft de EAF-operator deze bestanddelen naar lagere niveaus in het bad dan die gespecificeerd voor het eindproduct. O2 reageert met Al, Si en Mn om metaaloxiden te vormen, die bestanddelen van de slak zijn. Deze metalen hebben de neiging om eerder met O2 te reageren dan de C. Ze reageren ook met FeO, wat resulteert in een terugwinning van Fe-eenheden in het bad. Een voorbeeld wordt getoond in de volgende vergelijking.

Mn + FeO =MnO + Fe

Mn wordt in het bad typisch verlaagd tot een niveau van ongeveer 0,06%.

De reactie van C met O2 in het bad om CO te produceren is belangrijk omdat het een minder dure vorm van energie aan het bad levert en verschillende belangrijke raffinagereacties uitvoert. In een moderne EAF kan de combinatie van O2 met C ongeveer 30% tot 40% van de netto warmte-invoer naar de oven leveren. Evolutie van CO is erg belangrijk voor het schuimen van slakken. In combinatie met een basisslak worden CO-bellen in de slak gevangen, waardoor deze gaat schuimen en de elektrische boog wordt begraven. Dit zorgt voor een sterk verbeterde thermische efficiëntie en stelt de oven in staat om bij hoge boogspanningen te werken, zelfs nadat een vlak bad is bereikt.

Opgeloste gassen, met name waterstof (H2) en stikstof (N2), zijn een punt van zorg voor staalproducenten. Het begraven van de boog helpt ook te voorkomen dat N2 wordt blootgesteld aan de boog, waar het kan dissociëren en in het staal kan binnendringen. Als de CO wordt ontwikkeld in het staalbad, helpt het om N2 en H2 van het staal te strippen. N2-niveaus in staal tot 50 ppm kunnen worden bereikt in de oven voorafgaand aan het tappen. Onderaan tappen is gunstig voor het handhaven van lage N2-niveaus omdat tappen snel is en een strakke tapstroom wordt gehandhaafd. Een hoog O2-potentieel in het staal is gunstig voor lage N2-niveaus en de hitte moet worden open getikt in plaats van de hitte te doden. Bij 1600°C is de maximale oplosbaarheid van N2 in zuiver Fe 450 ppm. Typisch varieert het N2-gehalte in het staal bij het tappen rond de 80 tot 100 ppm. Ontkoling is ook gunstig voor de verwijdering van H2. Het is aangetoond dat ontkoling met een snelheid van 1% per uur het H2-gehalte in het staal in 10 minuten kan verlagen van 8 ppm tot 2 ppm.

Aan het einde van de raffinage worden de badtemperatuurmeting en het badmonster genomen. Als de temperatuur te laag is, kan er stroom op het bad worden gezet. Lage temperaturen zijn geen groot probleem in moderne staalsmelterijen waar de temperatuuraanpassing wordt uitgevoerd in de pollepeloven.

Deslagging-bewerking

De slakbehandeling wordt uitgevoerd om onzuiverheden in de vorm van slakken uit de oven te verwijderen. Tijdens smelt- en raffinagehandelingen worden enkele van de ongewenste elementen in het bad geoxideerd en komen in de slak terecht. Het is voordelig om zo vroeg mogelijk in de hitte zoveel mogelijk P in de slak te verwijderen. De oven wordt naar achteren gekanteld en de slak wordt door de slakkendeur uit de oven gegoten. Het verwijderen van de slak elimineert de mogelijkheid van P reversie.

Tijdens het schuimen van slakken wordt C in de slak geïnjecteerd waar het FeO reduceert tot metallisch Fe en in het proces CO produceert dat helpt de slak te schuimen. Als de hoge P-slak niet vóór deze stap van de bewerking is verwijderd, treedt in het algemeen P-reversie op. Tijdens het schuimen van slakken kan slak over het drempelniveau in de EAF overstromen en uit de slakkendeur stromen.

De typische samenstelling van EAF-slakken is CaO -45% tot 58%, SiO2 – 5% tot 15%, FeO-10% tot 28%, MgO 5% tot 8% en MnO – 2% tot 5%. bevat CaF2, S en P.

Tappen van vloeibaar staal

Zodra de gewenste staalsamenstelling en temperatuur in de oven zijn bereikt, wordt het kraangat geopend, wordt de oven gekanteld en wordt het staal in een krioelende gietlepel gegoten voor overdracht naar de secundaire staalproductie-eenheid. Tijdens het tapproces worden ferrolegeringen toegevoegd op basis van de badanalyse en de gewenste staalsoort. Aan het staal worden desoxidatiemiddelen toegevoegd om het O2-gehalte voorafgaand aan verdere verwerking te verlagen. Gebruikelijke desoxidatiemiddelen zijn Al, ferrosilicium en siliciummangaan. Bij het verhitten van C-staal wordt gestreefd naar een minimum aan slakoverdracht. Tijdens het tappen wordt een nieuwe slakkenafdekking gebouwd. Voor bewerkingen in de gietpan is een calciumaluminaatslak een goede keuze voor de beheersing van S. Slakvormende verbindingen worden bij het tappen in de gietpan toegevoegd, zodat een slakbedekking wordt gevormd voordat deze naar de gietpan wordt overgebracht.

Ovenomslag

Ovenomslag is de periode tussen het afronden van het tappen en de oven is klaar om te worden opgeladen voor de volgende warmte. Tijdens deze periode worden de elektroden en het dak omhoog gebracht en wordt de ovenbekleding gecontroleerd op vuurvaste schade. Indien nodig worden reparaties uitgevoerd aan haard, slakkenleiding, kraangat en uitloop. Bij een oven met bodemtap wordt het kraangat gevuld met zand. Reparaties aan de oven worden uitgevoerd met behulp van monolithische vuurvaste materialen van vuurwapenmengsels. Het toegenomen gebruik van watergekoelde panelen in de EAF's heeft de hoeveelheid patching of afbraamvereiste tussen de heats verminderd. In veel staalsmelterijen wordt de ovenbodem regelmatig (2 tot 6 weken) vervangen door een reservebodem. Het haardonderhoud van de vervangen bodem gebeurt off-line. Dit vermindert de uitschakeltijd voor de EAF en maximaliseert de ovenproductiviteit. De doorlooptijd van de oven is normaal gesproken de grootste dode tijd (uitgeschakelde) periode in de tap-to-tap-cyclus. Met de vooruitgang in ovenpraktijken is dit teruggebracht van 20 minuten tot minder dan 5 minuten in sommige recent geïnstalleerde ovens.

Warmtebalans van een EAF

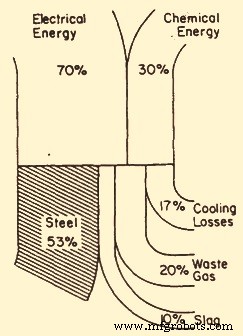

Voor het smelten van het staalschroot is theoretisch minimaal 300 kWh/ton nodig. Om oververhitting boven het smeltpunt van 1520 ° C te leveren, is extra energie nodig en voor typische taptemperatuurvereisten ligt de totale theoretische energie die nodig is gewoonlijk in het bereik van 350 tot 370 kWh/ton. De efficiëntie van de EAF-staalproductie varieert echter tussen 51% en 64% en als gevolg daarvan ligt de totale equivalente energie-input in de moderne ovens gewoonlijk in het bereik van 550 tot 700 kWh/ton. Deze energie kan worden geleverd als elektrische energie, door zuurstof-brandstofbranders uit verschillende brandstofbronnen en door chemische reacties. De energiedistributie is sterk afhankelijk van lokale materiaal- en verbruikskosten en is uniek voor de specifieke smelterijoperatie. Een typisch warmtebalansdiagram van de EAF staat in figuur 2.

Fig 2 Typisch warmtebalansdiagram voor een EAF

Het energieverbruik is sterk afhankelijk van de individuele bedrijfsvoering en verschilt aanzienlijk van winkel tot winkel. Factoren zoals de samenstelling van de grondstoffen, het opgenomen vermogen en de werkwijzen (bijv. naverbranding, voorverwarmen van schroot) kunnen de energiebalans sterk beïnvloeden. Bij EAF-bedrijf dat gebruik maakt van een grote hoeveelheid ladingskoolstof of toevoermaterialen met een hoog koolstofgehalte, kan tot 60% van de energie in het afgas calorisch zijn vanwege grote hoeveelheden onverbrande koolmonoxide. Terugwinning van deze energie in de EAF kan de energie-input met 8 tot 10 % verhogen. Het is dus belangrijk om met dergelijke factoren rekening te houden bij het evalueren van de energiebalans voor een bepaalde ovenwerking.

Productieproces

- Automatiseringsbesturing en modellering van elektrische boogovens

- DC elektrische boogoven

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Ondergedompelde boogovens

- Gaten maken bij CNC-bewerkingen

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt

- Verschillende soorten elektrisch booglasproces

- Elektrisch booglassen begrijpen

- Inzicht in plasmabooglassen (PAW)

- Inzicht in booglassen met gevulde draad (FCAW)

- Inzicht in afgeschermd booglassen (SMAW)