Waterstof en decarbonisatie van staalproductie

Waterstof en decarbonisatie van staalproductie

De belangrijkste drijfveren voor een toekomst met duurzame energie draaien om de noodzaak om (i) de wereldwijde uitstoot van kooldioxide (CO2) te verminderen en de luchtkwaliteit te verbeteren, (ii) de continuïteit van de energievoorziening te waarborgen en over te gaan op het gebruik van duurzame energiebronnen, en ( iii) een nieuwe industriële en technologische energiebasis creëren, cruciaal voor de toekomstige economie. Alle hedendaagse beoordelingen van de wereldwijde energietoekomst gaan ervan uit dat de groeiende vraag in toenemende mate moet worden opgevangen door een diverse energiemix die hernieuwbare of duurzame energiebronnen omvat.

De groei van tastbare milieukwesties vormt een van de belangrijkste drijvende krachten voor de ontwikkeling van duurzame energie. Een van deze zorgen is de kwestie van het vrijkomen en de accumulatie in de atmosfeer van CO2 en andere klimaatveranderende gassen. Deze emissies liggen nu onbetwistbaar ver boven het pre-industriële niveau en worden door het broeikasgaseffect (BKG) verantwoordelijk geacht voor de stijging van de mondiale (gemiddelde) temperatuur. Tenzij de hoeveelheid CO2 die door verschillende activiteiten in het milieu vrijkomt drastisch wordt verminderd, zullen er mogelijk desastreuze gevolgen zijn voor het mondiale klimaat. Dergelijke zorgen veranderen ongetwijfeld de manier waarop de energie en de dragers ervan worden beoordeeld en gebruikt, waardoor de balans verschuift van de traditionele koolwaterstofbasis naar hernieuwbare of duurzame energiebronnen.

Waterstof is een aantrekkelijke alternatieve brandstof. In tegenstelling tot steenkool, gas of olie is het echter geen primaire energiebron. Integendeel, zijn rol komt meer overeen met die van elektriciteit als secundaire 'energiedrager', die eerst moet worden geproduceerd met behulp van energie uit een andere bron en vervolgens wordt getransporteerd voor toekomstig gebruik waar de latente chemische energie ervan volledig kan worden gerealiseerd.

Waterstof belooft een werkelijk duurzame wereldwijde energietoekomst. De belangstelling voor waterstof als een manier om energiediensten te leveren is de afgelopen jaren toegenomen als reactie op de toenemende bezorgdheid over de milieu-impact van energieverbruik en zorgen over de zekerheid van de voorziening met fossiele brandstoffen. Waterstof is een bekende, veelzijdige en schone energiedrager die veel wordt gebruikt in de industrie. De meeste technologieën met betrekking tot waterstof hebben een lange geschiedenis. De staat van dienst van de industrie met het gebruik van waterstof en het huidige gebruik van waterstof voor verschillende toepassingen toont de veiligheid ervan aan. Waterstof biedt verschillende mogelijkheden voor productie, distributie en gebruik. Het huidige gebruik kan veilig worden uitgebreid naar andere gebruiken.

Waterstof kan als energiedrager in principe alle vormen van eindenergie die tegenwoordig in gebruik zijn, vervangen. Het kan energiediensten leveren aan alle sectoren van de economie. Het heeft de potentiële milieuvoordelen ten opzichte van fossiele brandstoffen. Op de plaats van gebruik kan waterstof zo worden verbrand dat er geen schadelijke emissies ontstaan. Als waterstof wordt geproduceerd zonder CO2 uit te stoten, kan dat de basis vormen van een echt duurzaam energiesysteem, de zogenaamde waterstofeconomie.

Waterstof heeft cycli van hoge verwachtingen meegemaakt, gevolgd door onpraktische realiteiten. De daling van de prijzen van hernieuwbare energie en strenge wettelijke vereisten als gevolg van de klimaatverandering leiden tot de paradigmaverschuiving die momenteel plaatsvindt van koolstofeconomie naar waterstofeconomie over de hele wereld. De overgang naar de waterstofeconomie zal echter niet van de ene op de andere dag plaatsvinden, omdat er een specifieke strategie en inspanningen voor nodig zijn.

Waterstof is het eerste element in het periodiek systeem. Het is de lichtste, meest voorkomende en een van de oudste chemische elementen in het universum. Op aarde komt waterstof voor in complexere moleculen, zoals water of koolwaterstoffen. Waterstof moet, om het in zijn pure vorm te gebruiken, worden geëxtraheerd. Een waterstofvlam is kleur- en geurloos. Het heeft de toevoeging van kleur- en geurstoffen nodig om het zichtbaar en detecteerbaar te maken. Verder heeft waterstof een kleiner molecuul dan aardgas en kan het daarom gemakkelijker lekken. Dit kenmerk van waterstof kan met name een probleem zijn wanneer een waterstoflek een opeenhoping van waterstofconcentratie in de afgesloten ruimte kan veroorzaken.

Waterstof kan een cruciale rol spelen in de wereldwijde industriële decarbonisatie. In de huidige situatie heeft de waterstofeconomie prioriteit. Netto-nul CO2-uitstoot vereist een volledige uitfasering van fossiele brandstoffen. De klimaatimpact van waterstof hangt helemaal af van hoe het gemaakt wordt. Voor de beheersing van de wereldwijde klimaatverandering is waterstof, geproduceerd door de elektrolyse van water aangedreven door hernieuwbare energie, onmisbaar voor klimaatneutraliteit. Voor de overgang naar een waterstofeconomie zijn echter enorme investeringen nodig in nieuwe infrastructuur voor de productie, het transport, de opslag en de levering van waterstof aan eindgebruikers.

Er is een groeiende consensus die de noodzaak erkent om tegen 2050 netto-nul-emissies na te streven om een wereldwijde temperatuurstijging van 1,5 graden Celsius boven het pre-industriële niveau te beperken. Om daar te komen, is het nodig om een manier te vinden om de fossiele brandstoffen, die momenteel aan viervijfde van de wereldwijde energiebehoefte voldoen, te vervangen. Om de temperatuurstijgingen door de opwarming van de aarde tot 1,5 deg C te beperken, speelt waterstof consequent een centrale rol als energiedrager. Waterstof als energiedrager speelt een rol die vergelijkbaar is met die van kolen, olie of gas in de koolstofeconomie. De industriële processen die worden gebruikt bij de productie van staal, cement, glas en chemicaliën hebben allemaal hitte op hoge temperatuur nodig. Momenteel wordt deze warmte geproduceerd door verbranding van fossiele brandstoffen. Voor deze moeilijk te verminderen CO2-industriesectoren is er in wezen geen manier om een netto-nuluitstoot op de benodigde schaal te bereiken zonder het gebruik van waterstof.

Het niet koolstofvrij maken van de economie is geen optie die momenteel beschikbaar is. Op de lange termijn hebben waterstof en hernieuwbare opgewekte energie de mogelijkheden om een oplossing te bieden voor het koolstofarm maken van moeilijk te verminderen sectoren zoals de staalsector. Er zijn echter verschillende uitdagingen die moeten worden overwonnen.

Waterstof is een zeer veelzijdige chemische basisstof die kan worden gebruikt als energiebron en als grondstof voor industriële processen, zoals de productie van ammoniak voor kunstmest, in de raffinage, maar ook in de voedsel-, elektronica-, glas- en metaalindustrie. Het gebruik van waterstof als energiebron is echter van groot belang voor het koolstofarm maken van de economie. Nieuw bewijs geeft aan dat waterstof een belangrijke potentiële rol kan spelen bij het verminderen van de uitstoot van industriële warmte, vooral daar waar de vlam (en de daaropvolgende verbrandingsgassen) in direct contact moeten komen met het materiaal of product dat wordt geproduceerd (bijvoorbeeld in ovens en ovens).

Waterstof heeft een aantal nuttige eigenschappen. Het kan op een reeks koolstofarme manieren worden geproduceerd en het gebruik ervan, of het nu door verbranding of een elektrochemische reactie in een brandstofcel is, veroorzaakt geen uitstoot van broeikasgassen. In de brandstofcel veroorzaakt het gebruik van waterstof geen uitstoot van luchtverontreinigende stoffen, aangezien het enige bijproduct water is. Dit verbetert de luchtkwaliteit aanzienlijk in vergelijking met de fossiele brandstoffen die het verdringt.

Verbranding van waterstof kan hoge temperaturen genereren, wat betekent dat het kan worden gebruikt als vervanging voor fossiele brandstoffen waar hogere temperatuurwarmte nodig is, bijvoorbeeld in industriële toepassingen. Omdat waterstof echter bij een hogere temperatuur verbrandt, kunnen stikstofoxiden (NOx), die een schadelijke verontreinigende stof zijn, een probleem vormen.

Hoewel waterstof aanzienlijk minder energiedicht is dan fossiele brandstoffen, heeft het, wanneer het wordt gecomprimeerd, een aanzienlijk hoge energiedichtheid. Het kan in grote hoeveelheden worden opgeslagen, in hoeveelheden die maanden kunnen duren in plaats van uren of dagen. Verder kan waterstof als samendrukbaar gas met een hoge snelheid via pijpleidingen worden geleverd.

Waterstof, als energiedrager, lijkt in sommige opzichten op elektriciteit. Beide moeten worden gegenereerd in plaats van in een bruikbare, extraheerbare vorm zoals bij fossiele brandstoffen. Het kan worden geproduceerd in een reeks koolstofarme methoden, hetzij door elektrolyse op basis van koolstofarme elektriciteit of door toepassing van koolstofafvang en -opslag of -gebruik (CCS/U) in combinatie met vergassing of reformering van koolwaterstoffen (bijv. biomassa, aardgas) .

Waterstof kan op verschillende manieren worden opgeslagen en gedistribueerd. Waterstof heeft een hoge (gravimetrische) energiedichtheid. De transportmogelijkheden zijn vergelijkbaar met die van fossiele energiedragers en omvatten gasvormig/vloeibaar vrachtwagentransport, scheepstransport en het pompen van gasvormige waterstof door pijpleidingen. Inmenging in het bestaande aardgasnet is ook mogelijk en kan vooral tijdens de transitieperiode belangrijk worden. Er zijn verschillende opslagopties waarvan sommige zich nog in de ontwikkelingsfase bevinden.

De verschuiving naar duurzame waterstofproductiemethoden voor industriële processen hangt grotendeels af van de groeiende erkenning van groene brandstoffen en van een passende prijsstelling voor groene industriële producten, die kan worden gerealiseerd door een adequate koolstofprijs en een regelgevend kader. Het gebruik van groene waterstof in industriële processen heeft ook het voordeel dat het bijdraagt aan de grootschalige vraag naar waterstof en bijgevolg lagere productiekosten, wat op zijn beurt een positief effect kan hebben op andere sectoren, zoals mobiliteit.

Waterstof is geen energiebron maar een energiedrager. Het moet vóór gebruik worden geproduceerd en opgeslagen. Het molecuul waterstofgas dat energie opslaat, kan het herstellen door het te verbranden of door een brandstofcel. Bij de verbranding van één kilogram waterstof komt drie keer meer energie vrij dan een kilogram benzine en ontstaat er alleen water. In het geval van een brandstofcel wordt de chemische energie van waterstof en zuurstof omgezet in elektriciteit via een paar redoxreacties (reductie-oxidatie). Het afvalproduct van de reacties is water.

De CO2-reductie-impact van waterstof wordt bepaald door de combinatie van de CO2-voetafdruk van hoe het wordt geproduceerd en de emissies van de activiteit waarin de waterstof wordt gebruikt. De CO2-uitstoot die gepaard gaat met de productie van waterstof hangt nauw samen met de gebruikte technologie en de structuur van het elektriciteitsnet dat het proces van stroom voorziet. Decarbonisatie van de huidige waterstofproductie is een uitdaging, maar zal een positief effect hebben op de CO2-uitstoot en kan een belangrijke rol spelen bij het realiseren van kostendalingen. Ook wordt verwacht dat de productiekosten voor waterstof uit elektrolyse van hernieuwbare energie zullen dalen.

Er zijn in principe twee categorieën waterstofproductieprocessen. De ene is die de waterstof uit water haalt met elektriciteit (d.w.z. elektrolyse), en de tweede is die fossiele brandstoffen gebruikt als energiebron en/of waterstof. Bij de winning van waterstof met of uit een fossiele brandstof, zoals aardgas, olie of kolen, wordt de CO2-uitstoot verankerd in de chemische reactie die wordt gekatalyseerd. In het geval dat elektriciteit wordt gebruikt om een elektrolyseproces uit te voeren, worden de bijbehorende emissies veroorzaakt door de CO2-intensiteit van de elektriciteitsbron.

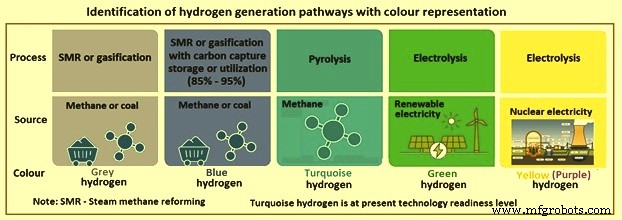

De gebruikte energiebron en de methode die wordt gebruikt voor de productie van waterstof bepalen of het informeel wordt beschouwd als grijze, blauwe of groene waterstof. Momenteel wordt ongeveer 96 % van de waterstof geproduceerd uit fossiele brandstoffen via koolstofintensieve processen. De waterstof die door deze processen wordt geproduceerd, staat bekend als grijze waterstof. De twee belangrijkste processen zijn de reforming van methaan met stoom en kolenvergassing. Wanneer koolstofdioxide dat vrijkomt tijdens de productie van waterstof door deze twee processen wordt gesekwestreerd door koolstofafvang en -opslag of -gebruik (CCS/U), staat de geproduceerde waterstof bekend als blauwe waterstof. CCS/U op waterstofactiva heeft een afvangsnelheidsbereik van maar liefst 90% en dit maakt deze productieroute behoorlijk effectief vanuit het perspectief van broeikasgassen.

Emissiearme of emissievrije waterstof die wordt geproduceerd door het elektrolyseproces met behulp van elektrische energie die is opgewekt met hernieuwbare bronnen, staat bekend als groene waterstof. Er is nog een kleurcode. Waterstof, wanneer geproduceerd door elektrolyzers die worden geleverd door elektriciteit uit kerncentrales, staat bekend als gele (of paarse) waterstof. Waterstofproductie met behulp van waterelektrolyse is momenteel minimaal, omdat er grote hoeveelheden elektriciteit voor nodig zijn, wat duur is. Deze technologie wordt normaal gesproken alleen gebruikt om waterstof van zeer hoge zuiverheid te produceren.

Een bijkomend probleem met betrekking tot elektrolyse is het waterverbruik. Het zuiver waterverbruik ligt over het algemeen in het bereik van 10 liter tot 15 liter per kilogram waterstofoutput en het ingangswater moet worden gedeïoniseerd. Als er geen zoetwaterbronnen zijn, omvat de optie ontzilting van zeewater of terugwinning van afvalwater.

De drie belangrijkste routes om emissievrije waterstof te produceren zijn (i) door steam methaan reforming (SMR), met behulp van bio-methaan, of gecombineerd met CCS/U, (ii) door middel van elektrolyse met behulp van elektriciteit opgewekt door hernieuwbare energiebronnen, en (iii) door vergassing van biomassa. Terwijl SMR en elektrolyse volwassen technologieën zijn, zijn vergassing van biomassa en SMR met CCS/U nog in ontwikkeling. Momenteel vindt bijna de volledige productie van waterstof plaats via hervorming van fossiele brandstoffen, aangezien dit momenteel de meest economische weg is.

Wat betreft blauwe waterstofroutes is het waterverbruik een aspect dat vaak over het hoofd wordt gezien. Blauwe waterstofroutes verbruiken een aanzienlijke hoeveelheid water, en in sommige gevallen zelfs meer dan het elektrolyseproces. Bij het vergelijken van belichaamd water na een levenscyclusinventarisatie, laten de resultaten zien dat het waterverbruik per kilogram waterstof kan oplopen tot 24 liter voor het SMR-proces en 38 liter voor het kolenvergassingsproces.

Een extra route die soms wordt aangeduid als turkoois (groenachtig blauw) waterstof, bevindt zich nog in een TRL-stadium (technology readiness level). Het bestaat uit de pyrolyse van methaan. Op verschillende locaties wereldwijd worden momenteel verschillende technologische oplossingen ontwikkeld. Daarbij wordt aardgas als grondstof gebruikt, terwijl het energieverbruik afkomstig is van elektriciteit, vermoedelijk uit koolstofarme bronnen. Methaan wordt bij hoge temperaturen gesplitst in waterstof en vaste koolstof (ook wel carbon black genoemd). Fig 1 toont identificatie van waterstofopwekkingsroutes met kleurweergave.

Fig 1 Identificatie van waterstofopwekkingsroutes met kleurweergave

Met betrekking tot het waterelektrolyseproces van waterstof vertegenwoordigen de alkalische elektrolysers het state-of-the-art proces. Andere processen die in ontwikkeling zijn, zijn protonenuitwisselingsmembraan (PEM)-technologieën die zich in een demonstratiefase bevinden, terwijl vaste-oxide-elektrolyzers zich nog in de onderzoeks- en ontwikkelingsfase bevinden. PEM-elektrolyzers kunnen een reeks voordelen bieden voor vergelijkbaar energieverbruik, waaronder hogere uitgangsdrukken, een beter deellastbereik en snellere opstart- en belastingsvariaties.

Momenteel wordt waterstof bijna volledig geleverd uit aardgas en kolen. Waterstof wordt al op industriële schaal over de hele wereld ingezet, maar de productie ervan is verantwoordelijk voor de jaarlijkse CO2-uitstoot. De productie van waterstof uit koolstofarme energie is kostbaar. Groene waterstof is momenteel een duur gas. De kosten voor het produceren van waterstof uit hernieuwbare elektriciteit dalen echter snel.

Hoewel de productie van waterstof door middel van elektrolyse uit ‘overtollige’ hernieuwbare energiebronnen en/of kernenergie een kosteneffectief alternatief kan zijn, is de omvang van deze kans klein in vergelijking met de potentiële vraag naar waterstof. Het produceren van waterstof in bulk uit elektrolyse is momenteel veel duurder en brengt extreem uitdagende bouwsnelheden met zich mee voor elektriciteitsopwekkingscapaciteit. Groene waterstof, geproduceerd met hernieuwbare elektriciteit, zal de komende jaren naar verwachting snel groeien. Veel lopende en geplande projecten wijzen in deze richting.

Groene waterstof uit hernieuwbare energie is technisch haalbaar en nadert zeer snel de economische concurrentiepositie. De toenemende belangstelling voor deze leveringsoptie wordt gedreven door de dalende kosten van hernieuwbare energie en door uitdagingen op het gebied van systeemintegratie als gevolg van stijgende aandelen van variabele hernieuwbare energievoorziening. De huidige focus ligt op implementatie en al doende leren om de kosten van elektrolyse en supply chain-logistiek te verlagen.

Drie hoofdparameters zijn cruciaal voor de economische levensvatbaarheid van waterstofproductie uit hernieuwbare energiebronnen. Dit zijn (i) de investeringsuitgaven van de elektrolyse, (ii) de kosten van de hernieuwbare elektriciteit die in het proces moet worden gebruikt (levelized cost of elektriciteit, LCOE) en het aantal bedrijfsuren (belastingsfactor) op jaarbasis. Hoe hoger de belastingsfactor van de elektrolyse, hoe goedkoper de kosten van één eenheid waterstof, zodra vaste investeringen worden verwaterd door een grotere hoeveelheid productoutput. De belastingsfactor van de elektrolyseur is normaal gesproken hoger dan 50% bij de huidige investeringskosten, maar bijna optimale waterstofkosten beginnen te worden bereikt vanaf meer dan 35%. De capaciteit van de elektrolyse voor groene waterstof is de afgelopen jaren echter exponentieel gegroeid.

De opschaling van de electrolyzers gaat zeer snel. De opschaling is van megawatt (MW) schaal naar gigawatt (GW) schaal, aangezien de technologie zich blijft ontwikkelen. De vooruitgang is geleidelijk en er worden geen radicale doorbraken verwacht. De kosten van de elektrolyzers zullen naar verwachting tussen 2040 en 2050 gehalveerd zijn, terwijl de kosten voor hernieuwbare elektriciteit naar verwachting ook zullen blijven dalen. Hernieuwbare waterstof wordt in de toekomst waarschijnlijk de goedkoopste optie voor de levering van schone waterstof voor veel groene veldtoepassingen.

In de wereldwijde energietransitie, met als belangrijkste speerpunt decarbonisatie tussen nu en 2050, is de noodzaak om de huidige elektriciteitsproductie van 24.000 TWh (tera wattuur) te vervangen door hernieuwbare energie. Verder zullen de verwachte bevolkingsgroei en verbeteringen in de levensstandaard leiden tot de behoefte aan extra 23.000 TWh die moet worden opgewekt uit hernieuwbare energiebronnen. Dit betekent in wezen dat het wereldwijde elektriciteitsverbruik de komende 30 jaar zal verdubbelen, zelfs zonder waterstof. Om de groene waterstofeconomie succesvol te laten groeien, is nog eens 20.000 TWh nodig. Dit is een grote uitdaging waar de omschakeling naar de waterstofeconomie voor staat.

Waterstofopslag kan voordelen opleveren vanuit het perspectief van de inkoop/prijsstelling van elektriciteit, maar is als zodanig niet kritisch voor het procesconcept. Tegenwoordig is het meest kostenefficiënte alternatief voor waterstofopslag de ondergrondse opslag onder druk, waar de meest kostenefficiënte alternatieven voor opslag in de ondergrondse zoutformaties bestaan. Deze opslagtechnologie voor waterstofopslag is op industriële schaal getest. Andere oplossingen die momenteel veel belangstelling trekken, zijn onder meer het gebruik van aardgaspijpleidingen en de omzetting naar ammoniak of koolwaterstoffen als tussentijdse waterstofopslag. De eerste evaluatie van de Lined Rock Cavern (LRC)-technologie die momenteel in Zweden voor aardgas wordt gebruikt, wordt ook als veelbelovend beschouwd. Andere alternatieve methoden voor waterstofopslag die in ontwikkeling zijn, zijn opslag in metaalhydriden en in poreuze materialen.

Voor een aantal investeringen in waterstof is een lange horizon nodig van 10 tot 20 jaar. Vooral in de beginjaren zijn investeringen in infrastructuur nodig voordat de vraag van de consument toeneemt. Het ontbreken van duidelijke en bindende emissiereductiedoelstellingen of -stimulansen voor specifieke sectoren ontmoedigt potentiële investeerders om het langetermijnrisico te nemen.

De overheersende vraag naar waterstof is tegenwoordig het gebruik ervan als industriële grondstof. De waterstof die in deze processen wordt gebruikt, is momenteel echter niet afkomstig van koolstofarme bronnen. Belangrijke toekomstige industriële verwarmingstoepassingen omvatten de productie van staal, waarvoor de huidige staalindustrie nu steenkool gebruikt. Het stoichiometrische verbruik van waterstof voor de reductie van het hematieterts (Fe2O3) is 54 kg per ton ijzer. Daarom heeft een staalfabriek van een miljoen ton per jaar op basis van waterstofreductie een capaciteit van een waterstoffabriek nodig van maar liefst 70.000 kubieke meter bij STP (standaard temperatuur en druk) waterstof per uur.

Het omschakelen van de afhankelijkheid van de staalindustrie van kolen naar waterstof is niet alleen een technologische en financiële uitdaging. Het kan ook van invloed zijn op de manier waarop de staalindustrie is georganiseerd op nationaal, regionaal en mondiaal niveau. Historisch gezien was de gemakkelijke toegang tot steenkool een belangrijk aspect bij het bepalen van de locatie van staalfabrieken. Staalfabrieken werden dus vaak opgericht in de buurt van binnenlandse kolenvelden, of voor staalfabrieken die afhankelijk waren van geïmporteerde kolen in de buurt van de havenfaciliteiten.

Het gebruik van waterstof voor de staalproductie is een technologie die zich momenteel in de ontwikkelingsfase bevindt. Het doel is om het hoogzuurstofovenproces (BOF), dat de meest gangbare technologie is voor de primaire staalproductie en waarbij cokeskool wordt gebruikt als warmtebron en om zuurstof uit het ijzererts te verminderen, te vervangen door een proces dat directe reductie van ijzer wordt genoemd ( DRI) waar waterstof zowel een warmtebron als een reductiemiddel is.

Het idee om waterstof als reductiemiddel te gebruiken, heeft vooral te maken met het vraagstuk van klimaatverandering. Decarbonisatie van het ijzerproductieproces moet koolstof/koolmonoxide in de reductiereactie vervangen door een ander gas, wat kan leiden tot lagere of nul koolstofemissies. Dit gas kan methaan of waterstof zijn. Het gebruik van methaan (CH4), een chemische verbinding die zowel koolstof als waterstof bevat, zorgt voor een vermindering van de CO2-uitstoot, waarbij deze gedeeltelijk wordt vervangen door waterdamp (H2O), maar niet volledig. Het gebruik van waterstof maakt het mogelijk om het proces volledig koolstofvrij te maken, aangezien er alleen waterdamp als chemisch bijproduct ontstaat.

Beide alternatieven zijn technisch goed begrepen. Methaan is het hoofdbestanddeel van aardgas en is dus in grote hoeveelheden beschikbaar. Het wordt al in beperkte mate gebruikt in de staalproductie, maar meer wijdverbreid gebruik maakt een gedeeltelijke decarbonisatie van de processen mogelijk. Waterstof daarentegen maakt het mogelijk om de staalproductieprocessen volledig koolstofvrij te maken. Waterstof wordt tot nu toe echter slechts in beperkte hoeveelheden geproduceerd en het gebruik ervan voor de staalproductie moet nog verder worden verfijnd voor productie op industriële schaal.

Het koolstofvrij maken van staalproductieprocessen brengt dus twee grote uitdagingen met zich mee, namelijk (i) het optimaliseren en opschalen van de waterstofgebaseerde route van ijzer- en staalproductie via proeffabrieken, en (ii) het opschalen van de productie van waterstof, waardoor grotere hoeveelheden worden geproduceerd tegen lagere kosten met een hogere efficiëntie. Vroeg of laat zal de overschakeling op waterstof in de staalproductie het opzetten van nieuwe waterstofproductiefaciliteiten op ongekende schaal vereisen. Het succes van de inspanningen voor de productie van staal op basis van waterstof hangt dus in grote mate af van het zo breed mogelijk beschikbaar maken van grote hoeveelheden waterstof tegen de laagst mogelijke kosten.

Er zijn over het algemeen twee manieren om (groene) waterstof in de staalproductie te gebruiken. Ten eerste kan het worden gebruikt als alternatief injectiemateriaal voor PCI (poederkoolinjectie), om de prestaties van conventionele hoogovens te verbeteren. Hoewel het gebruik van PCI gebruikelijk is, zijn onlangs de eerste proeffabrieken met waterstofinjectie opgezet om het decarbonisatiepotentieel te beoordelen. Hoewel de injectie van (groene) waterstof in hoogovens de CO2-uitstoot met wel 20% kan verminderen, biedt dit geen koolstofneutrale staalproductie, aangezien gewone cokeskolen nog steeds een noodzakelijk reductiemiddel in de hoogoven zijn.

Ten tweede kan waterstof worden gebruikt als alternatief reductiemiddel om DRI te produceren dat verder kan worden verwerkt tot staal met behulp van een EAF (elektrische boogoven). Door waterstof als reductiemiddel te gebruiken, komt alleen water vrij (d.w.z. het produceert geen koolstofemissies). De DRI/EAF-route is een beproefd productieproces dat momenteel wordt toegepast met aardgas als reductiemiddel. Het directe reductieproces kan echter ook met waterstof worden uitgevoerd. Op basis van het gebruik van groene waterstof en hernieuwbare elektriciteit uit wind, zon of water, maakt een DRI / EAF-opstelling een bijna CO2-neutrale staalproductie mogelijk. Zweedse en Duitse organisaties hebben geëxperimenteerd met 'groen staal', verwarmd met schone waterstof, en de eerste succesvolle proef vond plaats in het jaar 2020 in Zweden.

De op groene waterstof gebaseerde DRI en schroot in combinatie met EAF's vervangt fossiele brandstoffen in de DRI-productiefase door waterstof geproduceerd met hernieuwbare energie. Het vertegenwoordigt een technisch bewezen productiemethode die een bijna emissievrije staalproductie mogelijk maakt. Alle grote Europese staalspelers zijn momenteel bezig met het bouwen of testen van op waterstof gebaseerde staalproductieprocessen, ofwel met waterstof als PCI-vervanging of met directe reductie op basis van waterstof.

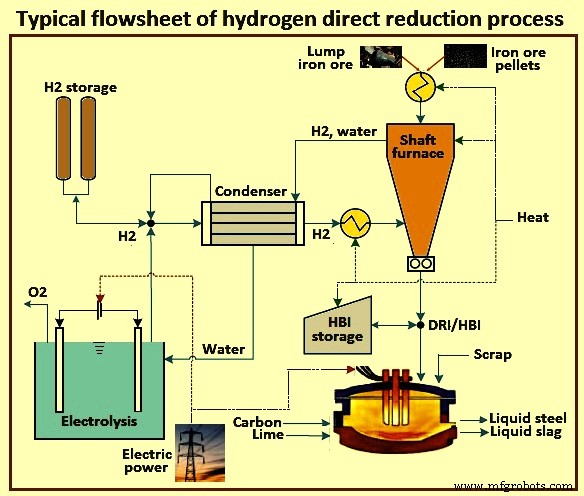

De kapitaalvereisten voor het opzetten van pure waterstofgebaseerde staalproductie (DRI plus EAF) in combinatie met het benodigde waterstoftransport en -opslag zijn echter behoorlijk groot. Fig 2 toont een typisch stroomschema van het proces voor directe reductie van waterstof.

Fig 2 Typisch stroomschema van het proces van directe waterstofreductie

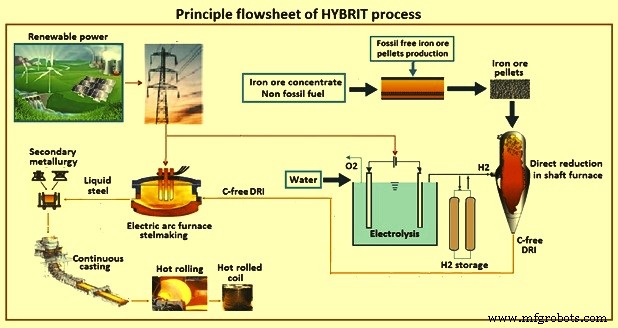

Directe reductie van ijzer wordt momenteel gebruikt, want ongeveer 8% van de wereldwijde ijzerproductie wordt geproduceerd door directe reductie. Momenteel maakt directe reductie van ijzer gebruik van een reducerend gas afgeleid van aardgas of steenkool. In 2016 kondigden drie Zweedse bedrijven (SSAB, LKAB en Vattenfall AB) hun plannen aan om een methode te ontwikkelen voor het koolstofarm maken van het ijzerproductieproces dat bekend staat als 'directe reductie', door waterstof als reducerend gas te gebruiken. Hun concept heet Hydrogen Breakthrough Ironmaking Technology (HYBRIT). HYBRIT is gebaseerd op waterstof als het enige reducerende gas, dat water als bijproduct produceert in plaats van CO2. Het resulterende 'direct gereduceerd ijzer' (DRI) kan vervolgens tot staal worden gemaakt met behulp van een vlamboogoven, op dezelfde manier als traditionele DRI wordt gebruikt. Fig 3 toont het principestroomschema van het HYBRIT-proces.

Fig 3 Principe stroomschema van HYBRIT-proces

De belangrijkste kenmerken van het HYBRIT-proces zijn (i) niet-fossiele brandstoffen worden gebruikt bij de productie van pellets, (ii) waterstof wordt geproduceerd met elektrolyse met behulp van fossielvrije elektriciteit, (iii) opslag van waterstof in een speciaal ontworpen unit wordt gebruikt als buffer aan het net, (iv) een schachtoven wordt gebruikt voor ijzerertsreductie, (v) op maat gemaakte pellets worden gebruikt als ijzerertstoevoer, (vi) het reductiegas / gasmengsel wordt voorverwarmd voordat het in de schacht wordt geïnjecteerd, (viii ) het product kan DRI of HBI (heet gebriketteerd ijzer) zijn, en (ix) de DRI/HBI wordt samengesmolten met gerecycled schroot in de EAF.

Het HYBRIT-proces is beoordeeld op het end-to-end energieverbruik in verband met zowel de nieuwe opzet van de toeleveringsketen als het referentiegeval van een hoogoven. De analyse omvat ook de mijnbouwactiviteiten om het ijzererts uit de grond te winnen. Volgens deze analyse stoot een hoogoven 1.600 kg CO2 uit bij de verbranding van cokeskolen en olie om één ton ruw staal te produceren. De DRI-route stoot slechts 25 kg CO2 uit en verbruikt ongeveer 50 kg waterstof, wat op zijn beurt 2.633 kWh aan stroom verbruikt. Dit suggereert een emissiereductie-effectiviteit van 32 kg CO2 per kg H2.

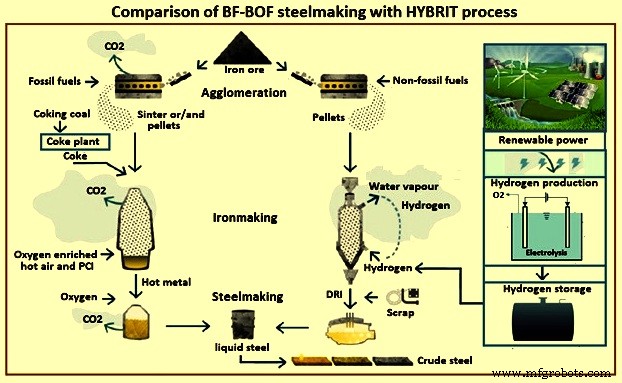

Hoewel dit een nauwkeurige berekening is van de bereikte emissiereductie voor de verbruikte waterstof, creëert het DRI-proces een tussentijds sponsijzerproduct dat moet worden verwerkt in een elektrische boogoven (EAF) om ruw staal te produceren, het eindproduct van BOF. Om de vergelijking met andere eindgebruiken van waterstof te normaliseren, had het elektriciteitsverbruik in de EAF van 855 kWh per ton ruw staal kunnen worden gebruikt om nog eens 16 kg waterstof te produceren, wat een genormaliseerde effectiviteit van 24 kg CO2 per kg H2 impliceert. Fig 4 toont een vergelijking van BF-BOF staalproductie met HYBRIT-proces.

Fig 4 Vergelijking van BF-BOF staalproductie met HYBRIT-proces

Op waterstof gebaseerde staalproductie met behulp van een EAF is nu technisch haalbaar en wordt al beschouwd als onderdeel van een mogelijke langetermijnoplossing voor het op grote schaal koolstofvrij maken van de staalindustrie. De vraag is niet of, maar wanneer en in hoeverre deze transformatie kan plaatsvinden. Er zijn echter verschillende onderling afhankelijke factoren die bepalen wanneer het omslagpunt voor decarbonisatie kan optreden in de staalindustrie. Er zijn enkele externe factoren die de toekomstige ontwikkeling en de tijd tot adoptie van groen op waterstof gebaseerd staal zullen bepalen.

De verschuiving naar op waterstof gebaseerd staal kan niet van de ene op de andere dag plaatsvinden. Verder is er momenteel slechts één belangrijke productietechnologie beschikbaar die kan worden gebruikt om een koolstofneutrale staalindustrie te bereiken. Toekomstige beschikbaarheid van goedkope energie uit hernieuwbare energiebronnen en regelgevingskwesties zullen de twee belangrijkste drijfveren zijn voor de adoptie van op waterstof gebaseerd staal. Ondanks dat het doel om CO2-neutraal te worden nog ongeveer 28 jaar in de toekomst ligt, is het cruciaal om nu te handelen. Industriële sites hebben een levensduur van meer dan 50 jaar en een investeringsplanningshorizon van 10 tot 15 jaar. Beslissingen over activa en voetafdruk moeten nu worden genomen en moeten een duidelijke routekaart voor decarbonisatie volgen. De routekaart zelf is om langetermijndoelen te combineren met bruikbare quick wins om een geleidelijke verschuiving naar decarbonisatie mogelijk te maken die alle belanghebbenden aan boord houdt.

Over het algemeen vereist een tijdige omschakeling van koolstof op waterstof in de staalproductieprocessen gecoördineerde politieke actie op een groot aantal gebieden, waardoor de prijs van koolstof wordt opgedreven en tegelijkertijd de prijs van waterstof daalt. Om de prijs van waterstof te verlagen, moet op zijn beurt een breed en gecoördineerd pakket aan maatregelen worden ontwikkeld. De maatregelen zijn essentieel voor het bevorderen van zowel de vraag naar waterstof als het opvoeren van de leveringscapaciteit als onderdeel van een coherent streven naar de waterstofeconomie.

Productieproces

- Spanning en stroom

- Mar-Bal en EnterpriseIQ

- Opnames in staal en secundaire staalproductie

- Levenscyclusanalyse en duurzaamheid van staal

- Stoomturbine en stroomopwekking

- Productie van tinnen platen en tinvrij staal

- Soorten roestvrij staal en roestvrij staalsoorten

- Verschillende eigenschappen en kwaliteiten van gereedschapsstaal

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt

- Verschillende soorten energie en hun voorbeelden

- Vormen van energie:kinetische en potentiële energie