Inzicht in de werking van sinter- en sinterfabrieken

Inzicht in de werking van sinter- en sinterfabrieken

Sinteren is een proces van agglomeratie van fijne minerale deeltjes tot een poreuze en klonterige massa door beginnende fusie veroorzaakt door warmte die wordt geproduceerd door verbranding van vaste brandstof in de massa zelf. Het sinterproces is een voorbehandelingsstap bij de productie van ijzer, waarbij fijne deeltjes ijzererts en ook secundair ijzeroxide-afval (verzameld stof, walshuid enz.) samen met vloeimiddelen (kalk, kalksteen en dolomiet) worden geagglomereerd door verbranding . Agglomeratie van de fijne deeltjes is nodig om de doorgang van hete gassen tijdens de werking van de hoogoven mogelijk te maken.

Sinteren wordt ook wel de kunst genoemd van het onder gecontroleerde omstandigheden verbranden van een brandstof gemengd met erts. Het omvat het verhitten van fijn ijzererts met vloeimiddel en cokes of steenkool om een halfgesmolten massa te produceren die stolt tot poreuze stukjes sinter met de grootte en sterkte die nodig zijn om in de hoogoven te worden gevoerd.

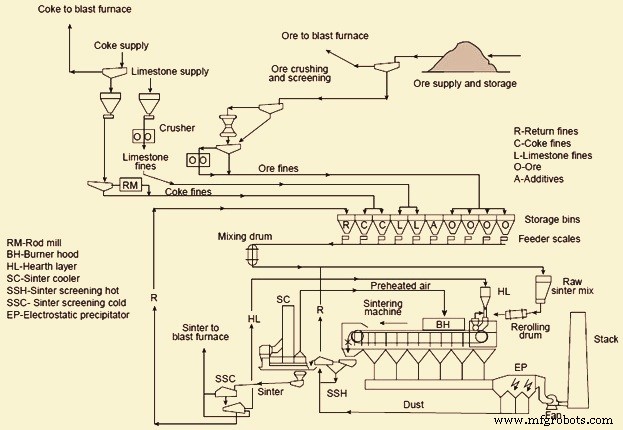

Hoewel het in principe eenvoudig is, vereist de sinterfabriek dat een aantal belangrijke factoren bij het ontwerp en de werking in acht worden genomen om optimale prestaties te bereiken. Een vereenvoudigd schematisch stroomdiagram van het sinterproces is in Fig 1.

Fig 1 Vereenvoudigd stroomdiagram van een sinterproces

Er zijn in principe de volgende drie soorten sinters.

- Niet-vloeimiddel of zure sinters - Bij deze sinters wordt geen vloeimiddel toegevoegd aan het ijzererts bij het bereiden van het sintermengsel. Non-flux sinters worden tegenwoordig zeer zelden geproduceerd.

- Zelfvloeiende of basische sinters - Dit zijn de sinters waarbij voldoende flux wordt toegevoegd aan het sintermengsel voor het produceren van slakken met de gewenste basiciteit (CaO/SiO2) in hoogovens, rekening houdend met de zure oxiden in de hoogovenbelasting. li>

- Superflux-sinters - Dit zijn de sinters waarbij voldoende flux wordt toegevoegd aan het sintermengsel voor het produceren van slakken met de gewenste basiciteit in de hoogoven, waarbij ook rekening wordt gehouden met de zure oxiden in de cokesas naast de andere zure oxiden in de explosie oven last.

Gevloeide sinters hebben superieure eigenschappen bij hoge temperaturen in de hoogoven in vergelijking met klomperts en zure sinters. Deze verbeteringen omvatten hogere verwekings- en smelttemperaturen en hogere niveaus van reduceerbaarheid.

De flexibiliteit van het sinterproces maakt de omzetting van een verscheidenheid aan materialen mogelijk, waaronder natuurlijke fijne ijzerertsen, fijne ertsen van zeefbewerkingen, opgevangen stof, ertsconcentraten, teruggevoerde fijne deeltjes die niet geschikt zijn voor downstreamverwerking, andere ijzerhoudende materialen met kleine deeltjesgrootte ( slib, walshuid enz.), en afval en zeven van kalk, kalksteen en dolomiet tot een klinkerachtig agglomeraat dat zeer geschikt is voor gebruik in de hoogoven.

Een sinterfabriek is een enorm succes geworden voor het leveren van een fenomenale verhoging van de productiviteit en het besparen van cokessnelheid in de hoogoven. Fluxed sinter vertegenwoordigt een verbeterd hoogovenmateriaal in vergelijking met ijzererts met een afmeting. Verbeteringen zijn verkregen door de hoogovenflux in de sinter op te nemen in plaats van deze afzonderlijk aan de bovenzijde van de oven te laden, aangezien dit moet worden gedaan met het laden van alleen het gedimensioneerde ijzererts. Volgens de vuistregel geeft het gebruik van gevloeide sinter aan dat voor elke 100 kg kalksteen per netto ton ruwijzer die uit de hoogoven wordt verwijderd en in de sinterfabriek wordt geladen om een gevloeide sinter te maken, ongeveer 20-35 kg metallurgische cokes per ton ruwijzer wordt bespaard en er wordt een verbetering van ongeveer 3% tot 5% in de productiviteit van de hoogoven bereikt. De cokesbesparing is voornamelijk het gevolg van het calcineren van kalksteen op het sinterrooster in plaats van in de hoogoven.

Kwaliteit van sinters

Twee belangrijke eigenschappen van sinter zijn basiciteit, die wordt bepaald door de hoeveelheid kalksteen/kalk, en sterkte, die wordt bepaald door het cokesgehalte.

De hoogoven vereist sinter met een hoge koudesterkte, lage reductiedegradatie-index (RDI) en hoge reduceerbaarheidsindex (RI), in een zeer smalle band van chemievariatie, met een zo laag mogelijk gehalte aan fijne deeltjes en een goede gemiddelde grootte. De chemische en structurele samenstelling zijn erg belangrijk bij sinter, en het is goed voor de sinter om stabiel te zijn, zodat zowel primaire als uiteindelijke slakken voldoende eigenschappen hebben in termen van verwekings- en smelttemperaturen, vloeistoftemperatuur en viscositeit voor een stabiele werking van de explosie oven.

Het is belangrijk om een hoog ijzergehalte, een laag ganggesteentegehalte en een basiciteit in de orde van 1,6-2,1 te hebben. De reduceerbaarheid van de sinter, en de sinterkwaliteit in het algemeen, verbetert met een hoger gehalte aan hematiet dan magnetiet, en de structuur ervan verbetert met een hoger gehalte aan primair of resterend hematiet en ferrieten dan secundair of geprecipiteerd hematiet.

Het FeO-gehalte is een belangrijke regelparameter in de sinterfabriek. Wanneer de chemische samenstelling van een ertsmengsel vastligt, kan FeO een indicatie geven van de sintercondities, met name de cokessnelheid. Een toename van 2% van het FeO-gehalte in sinter blijkt de ADH met 8 punten te verlagen (verbeteren). Een hoger FeO-gehalte heeft echter een negatief effect op de reduceerbaarheid. Het is belangrijk om een optimaal FeO-gehalte te vinden om de ADH te verbeteren zonder andere sintereigenschappen te veranderen.

Het gehalte aan aluminiumoxide heeft het meest schadelijke effect. Het verslechtert de sinter-RDI, die toeneemt naarmate het aluminiumoxidegehalte stijgt. De sterkte en kwaliteit van sinter verslechteren naarmate het aluminiumoxidegehalte stijgt. Alumina bevordert de vorming van silico-ferriet van calcium en aluminium (SFCA). Alumina verhoogt de viscositeit van de primaire smelt die ontstaat tijdens het sinterproces, wat leidt tot een zwakkere sinterstructuur met meer onderling verbonden onregelmatige poriën.

De reduceerbaarheid van de sinter wordt bepaald door de chemische en mineralogische samenstelling en door de poriënstructuur.

MgO zorgt voor een optimale conditie van hoogovenslakken, zowel wat betreft goede vloeibaarheid als ontzwaveling. De toevoeging van MgO aan de ruwe mix verbetert de ADH.

Er is vastgesteld dat het vervangen van CaO door MgO in de vorm van dolomiet voor basiciteiten van 1,6-1,9 leidt tot een lichte vermindering van de sintersterkte, reduceerbaarheid en productiviteit. CaO combineert met de ijzeroxiden om verbindingen met een laag smeltpunt te vormen die de vorming van de primaire smelt bevorderen, waarvan een minimumniveau nodig is om een sterke sinter te vervaardigen. Deze verbindingen zijn Fe2O3·CaO (1205 deg C) en FeO·CaO (1120 deg C).

Silica (SiO2) combineert met FeO en CaO om verbindingen te vormen met een laag smeltpunt die de vorming van de primaire smelt bevorderen. Deze verbindingen zijn FeO·SiO2 (1180 °C), 2FeO·SiO2 (1205 °C) en FeO·SiO2·CaO (1223 °C). Door het silicagehalte en de basiciteit van de hechtende fijne deeltjes te verhogen, daalt de primaire smelttemperatuur, wat gunstig is voor de daaropvolgende assimilatiereactie aan het vloeistof-vastestofgrensvlak tussen de fijne deeltjes en de kerndeeltjes.

Na van de roosters in de sintermachine te zijn gekiept, wordt de sinterkoek geplet en heet gezeefd. De granulometrische verdeling is een belangrijke procesparameter voor de sinterkwaliteit. De fractie van 10-30 mm wordt rechtstreeks naar de opslagbakken van de hoogoven gestuurd, de grotere fractie wordt vermalen om kleinere fracties te verkrijgen, en de fractie van min 5 mm (retourfijnstof) wordt gerecycleerd naar de trechters van de sinterfabriek. Voor een goede werking van het proces is het belangrijk om een balans te bewaren tussen het genereren en recyclen van retourboetes.

Reduceerbaarheid is een belangrijk kenmerk van sinters dat het vermogen meet om zuurstof over te dragen tijdens reductie in de hoogoven, wat een idee geeft van de brandstofverbruiksbehoeften in de oven. De porositeit en structuur van de sinters en hun minerale fasen zijn nauw verbonden met hun reduceerbaarheid. Een heterogene structuur is beter reduceerbaar dan een homogene structuur.

De degradatie van sinter wordt bepaald door de lage temperatuur degradatie index (LTDI) en de RDI. De afbraak vindt tot op zekere hoogte zijn oorsprong in de transformatie die plaatsvindt tijdens de reductie van hematiet tot magnetiet, gepaard gaande met een toename van het volume, waardoor structurele spanningen in de sinter ontstaan. De degradatie van sinter in de hoogoven treedt op tijdens reductie in de lage temperatuurzone en heeft een schadelijk effect op de belastingssterkte in de oven, met als gevolg een verlies van permeabiliteit voor reducerende gassen en een toename van het cokesverbruik. Lage waarden van sinterdegradatie tijdens reductie bij lage temperatuur zijn wenselijk.

De RDI is een zeer belangrijke parameter die als referentie wordt gebruikt bij al het sinterwerk en dient om het degradatiegedrag van de sinter in het onderste deel van de hoogovenstapel te voorspellen. Er bestaat een sterke relatie tussen de RDI en de buitentemperatuur bij de sinterfabriek. De ADH is ook sterk afhankelijk van het Ti-gehalte in de sinter, ook al is dit erg klein. Er is geen relatie met aluminiumoxide maar de cokesverhouding in het sintermengsel is de belangrijkste regelvariabele met betrekking tot de ADH.

De koudesterkte van sinter wordt bepaald door de tuimelindex en hangt af van de sterkte van elke afzonderlijke ertscomponent, de sterkte van de bindingsmatrixcomponenten en de ertssamenstelling. Deze index bepaalt de groottevermindering als gevolg van impact en slijtage van de sinters tijdens hun behandeling, transport en in het hoogovenproces. Koude mechanische sterkte houdt rechtstreeks verband met de neiging tot vorming van fijne deeltjes tijdens transport en behandeling tussen de sintermachine en de hals van de hoogoven.

De sinterporositeit is een belangrijke parameter die de eigenschappen, in het bijzonder het reductiegedrag, aanzienlijk beïnvloedt. Het blijkt dat de poriediameter groter moet zijn dan 0,01 micrometer opdat het reducerende gas voldoende toegang heeft tot de poriën om de sinter op bevredigende wijze te verminderen. Wanneer de microporiën worden samengevoegd tot poriën met een grootte van meer dan 1 tot 5 micrometer, neemt het specifieke oppervlak van de sinter af, evenals de reductie ervan. Het elimineren van de coalescentie van microporiën en de toename van het aantal kleine poriën maakt het mogelijk om het oppervlak van de sinter te vergroten en een aanzienlijke verbetering van de reduceerbaarheid ervan te verkrijgen. Ferrieten stabiliseren de microporiën en leiden tot een verhoging van de porositeit, waardoor een hogere reduceerbaarheid wordt bereikt.

Gezien de diversiteit van de mineralogische componenten waaruit de sintermix bestaat, evenals de heterogeniteit van de mix, is het begrijpelijk dat de sinterstructuur complex is en voornamelijk wordt gevormd door korrels van ijzeroxide en calciumferrieten, gebonden door een ganggesteentematrix. De ferrieten, waarvan de hoeveelheid toeneemt met de basiciteit van de sinter, kunnen gemakkelijk worden verminderd, en door de mechanische taaiheid van sinter tot bepaalde niveaus te verhogen, worden ze als zeer nuttige componenten beschouwd. De ferrieten zijn van het SFCA-type en worden gevormd door een vast-vloeistofreactie tussen hematiet en de Fe2O3·CaO-smelt, met de daaropvolgende assimilatie van SiO2 en Al2O3 in de smelt. Het ganggesteente is samengesteld uit moeilijk te reduceren calcium-, ijzer- en magnesiumsilicaten en gaat deel uitmaken van de slak in de hoogoven.

Bewerkingen sinterfabriek

Een typische sinterfabriek bestaat uit een aantal opeenvolgende bedieningseenheden met de sintermachine in het hart van de fabriek.

Om de beoogde kwaliteit van sinter te produceren, moeten de grondstoffen (ertsen, cokes, additieven, enz.) nauwkeurig worden bijgevuld. Om het recept voor de ruwe mix te wijzigen, moet rekening worden gehouden met de toevoeging van cokes, de basiciteit van de sinter, de analyse van de grondstoffen en hun invloed op de parameters van de sinter. Deze procedure is ingewikkeld. Het doel van de berekening van het onbewerkte mengsel is om een samenstelling van het onbewerkte mengsel vast te stellen om automatisch de toegewezen streefwaarden voor cokestoevoeging, sinterbasiciteit, totaal Fe, SiO2-balans, aluminiumoxidebalans en MgO-balans te bereiken.

Het sinterproces begint met de bereiding van de ruwe mix. Materialen bestaande uit ertsdeeltjes, vloeimiddelen, in-plant afvalmateriaal, brandstof en retourdeeltjes worden opgeslagen in opslagbakken. Ze worden in de juiste verhoudingen gemengd met behulp van weeghoppers/discfeeders, één per voorraadbak. Voor de retourboetes wordt soms in plaats daarvan een impactmeter gebruikt. Het wegen is continu, net als het hele sinterproces. De gewogen materialen gaan langs een transportband naar de primaire mengtrommel waar water handmatig wordt toegevoegd of als een berekend percentage van het gewicht van het materiaal dat de mengtrommel binnenkomt.

Cokesbries moet worden geplet (normaal gesproken in een breker met vier rollen) om de juiste deeltjesgrootte (0,25 mm tot minus 3 mm) te verkrijgen voor het verbeteren van de sinterproductiviteit en reduceerbaarheid. Een cokesmaat kleiner dan 0,25 mm heeft een negatief effect op de productiviteit, terwijl maatfracties van – 3,15 mm tot + 1,00 mm betere opbrengsten laten zien.

Fluxen, namelijk kalksteen en dolomiet, worden gebroken (normaal gesproken in hamerbrekers) om een fractie van minimaal 90 % van – 3 mm te verkrijgen.

Intieme vermenging van de voedermiddelen is een van de belangrijkste. Een voormengsel (gewoonlijk basismengsel genoemd) van de sinterertsen, afvaloxiden van staalfabrieken, vloeimiddelen en vaste brandstoffen wordt gemaakt in een draaiende primaire mengtrommel en wordt overgebracht naar een mengwerf met open basismengsel. De gemengde basismix wordt vervolgens aangevuld met kleine hoeveelheden flux en vaste brandstof. Dit totale voedingsmengsel wordt onderworpen aan een watertoevoeging in een menginrichting zoals een baltrommel of schijf. Deze mengers worden gebruikt om kleine knollen of korrels te produceren die de permeabiliteit van het sinterbed aanzienlijk verbeteren. balling drum wordt ook wel secundaire meng- en nodulerende drum genoemd.

De hoeveelheid toegevoegd primair water is evenredig met het gewicht van het basismengsel dat de baltrommel binnenkomt. Watertoevoegingen in de ballingmixers worden tegenwoordig automatisch geregeld. Het instelpunt voor secundaire watertoevoer wordt vaak genomen als een aandeel van de bandweger voor basismix.

Het continue sinterproces wordt uitgevoerd op een rijdend rooster van een sintermachine die een bed van voorbereide mix (sintermix) transporteert. Het sintermengsel wordt zorgvuldig naar de sintermachine getransporteerd om ervoor te zorgen dat de doorlaatbaarheid behouden blijft. Bij het overbrengen van het sintermengsel van de ballingmixer naar het rooster van de sintermachine, is het essentieel om het materiaal zorgvuldig toe te voeren om een uniform, homogeen bed te verschaffen en om verdichting van het bed te voorkomen. Om een directe druppel voer op het rooster te voorkomen, wordt eerst een haardlaag van ongeveer 25 mm tot 50 mm grof (reeds gesinterd) materiaal op het bewegende rooster aangebracht. Toevoerinrichtingen omvatten typisch een toevoerrol in combinatie met stortkokers die het samenpersen van het sintermengsel vermijden. Het ontwerp van voerhoppers en feeders voor het verdelen van het voorbereide sintermengsel in deze hoppers is even belangrijk, aangezien, als het sintermengsel wordt verdicht of gescheiden tijdens het hanteren en laden op het rooster (pellet), alle voordelen die worden verkregen door een goede voervoorbereiding kunnen worden kwijt. Hierna wordt de sintermix geëgaliseerd.

De beddiepte wordt ingesteld en constant gehouden door de afsnijplaat aan te passen die is uitgerust met sondes om de materiaaldiepte te detecteren en automatisch de snelheid van de rolaanvoer te variëren. De hoeveelheid materiaal in de invoertrechter zelf wordt constant gehouden door automatische aanpassing van de invoersnelheden van de afzonderlijke sintermixbakken.

Zodra het sintermengsel op het bewegende rooster is geladen, helpen metalen staven of staven die al in de lengterichting langs het rooster zijn gestoken over een afstand van ongeveer 2 m tot 4 m om het mengsel los te maken om de doorlaatbaarheid te verbeteren.

Daarna wordt het oppervlak van het sintermengsel nabij het kop- of toevoeruiteinde van het bewegende rooster ontstoken met een gemengd gas (cokesovengas en hoogovengas), of alleen cokesovengas of alleen hoogovengas. Bij alleen hoogovengas wordt dit meestal voorverwarmd. Een goede ontsteking van het sintermengsel is belangrijk. Slechte ontsteking resulteert in vlekkerige verbranding en kan ongesinterd materiaal achterlaten op het oppervlak van het bed. Omgekeerd kan een te sterke ontstekingsvlam resulteren in slakvorming over het bed en verminderde sintersnelheden. De stralingskap ontstekingsoven zorgt voor een goede ontsteking. De verbrandingswaarde van het gasmengsel en de ingestelde temperatuur van de afzuigkap worden geregeld. Er is een afzonderlijk regelsysteem voorzien om een vaste motorkapdruk te handhaven door de dempers van de windkast direct onder de ontstekingskap af te stellen.

Terwijl de sintermix langs het bewegende rooster beweegt, wordt lucht naar beneden gezogen door een trekventilator door de ontstoken sintermixlaag om de brandstof te verbranden door middel van neerwaartse verbranding. Terwijl de roosters continu over de windkasten naar het afvoeruiteinde van de streng bewegen, beweegt het verbrandingsfront in het bed geleidelijk naar beneden. Dit creëert voldoende warmte en temperatuur, ongeveer 1300 ° C tot 1480 ° C, om de fijne ertsdeeltjes samen te sinteren tot poreuze klinkers. Het gascircuit moet volledig lekvrij zijn, zodat er geen valse lucht door het systeem kan worden aangezogen. Dit bespaart stroom in het rookgascircuit.

Een belangrijk onderdeel van het sinterproces is doorbranden. De locatie langs het looprooster waar het verbrandingsfront de bodem van het bed raakt, wordt het doorbrandpunt genoemd. Het doorbrandpunt zou idealiter aan het einde van het strengbed moeten plaatsvinden. Het wordt gecontroleerd door de strengsnelheid te veranderen. Een aantal variabelen is van invloed op het doorbrandpunt, zoals de diepte van het strengbed, het watergehalte en de kwaliteit van de sinter. Doorbranden wordt normaal gesproken gedetecteerd door temperatuursondes onder het sinterbed. Doorbranden moet worden bereikt, maar mag niet te snel na de ontstekingskap plaatsvinden. De trek op de streng wordt op een vooraf ingestelde waarde gehouden door de hoofdventilatorlamellen te regelen vanuit drukmetingen in de windleiding. Dit bepaalt het punt waarop doorbranden plaatsvindt.

De strengsnelheid wordt ofwel handmatig geregeld, ofwel door de afgastemperaturen te meten als indicatie van het doorbrandpunt. Als het te vroeg gebeurt, stijgt de gemiddelde rookgastemperatuur. Als het te laat gebeurt, daalt de temperatuur van het afgas en wordt de snelheid van de streng vertraagd om te compenseren. Windkasttemperaturen kunnen worden gebruikt om de monitoring te verbeteren.

De zuigkracht die door de hoofdventilator wordt geproduceerd, wordt gevarieerd door lamellen bij de ventilatorinlaat, die worden geregeld door een ventilatoraanzuigregelaar. Als de rookgastemperatuur boven een veilige werklimiet stijgt, zorgt een keuzeschakelaar ervoor dat de afgastemperatuurregelaar de lamellen kan positioneren.

Afhankelijk van de kenmerken van de ertsmaterialen en de sinteromstandigheden, wordt een dagelijkse gemiddelde productiesnelheid van 22,5-44 ton/m²/dag roosteroppervlakte verwacht van de sintermachines.

Na het einde van het bewegende rooster gaat de sinter door een breekwals met spijkers en de hete schermen naar de sinterkoeler. Voor de koeling worden meestal een aantal ventilatoren gebruikt en de snelheid van de koeler is afgestemd op de vraag van het bewegende rooster en wordt bepaald door de snelheid van het bewegende rooster en de beddiepte. De boetes die door de hete schermen worden verwijderd, worden naar de boeteretourbak getransporteerd.

Het koelen van de sinter tot onder de 150 graden C, zodat deze op transportbanden kan worden verwerkt, is een belangrijk onderdeel van de operatie. Sinterkoelers kunnen zowel roterende koelers als lineaire koelers zijn. Roterende koelers worden vaker gebruikt. Het is wenselijk om afschrikken met water te vermijden, aangezien het afschrikken de sintereigenschappen nadelig beïnvloedt. De afvoerlucht van deze koelers wordt gebruikt voor het terugwinnen van warmte in sommige van de sinterfabrieken.

Na afkoeling wordt de sinter in de losbunker geleid. In dit stadium wordt het niveau geregeld door de uitgangstoevoersnelheid te variëren (meestal vibro-feeders). De sinter gaat vervolgens naar het koude zeefgebied, waar het door brekers en zeven wordt gevoerd voor de scheiding van productsinter, bedding en retourfines. Retourboetes, die niet geschikt zijn voor downstreamverwerking, worden naar een bak getransporteerd voor recycling in het sinterproces.

Het gebruik van gelijmde sinter is wenselijk voor de verbetering van de productiesnelheden in de hoogoven. Verder levert het vermalen van de sinter tot een grootte van 30 mm in de sinterfabriek een stabielere sinter op omdat de kleinere fracties beter bestand zijn tegen degradatie.

Een supervisiestation regelt alle stappen van het sinterproces. Vanuit de controlekamer heeft de operator volledige controle over de hele installatie via de pc-terminals.

Andere artikelen over sinters en sinterproces zijn beschikbaar onder de volgende links

http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

http://www.ispatguru.com/technologies-for-improvement-in-sintering–

http://www.ispatguru.com/sinter-quality-and-process-of-sintering-iron-ores/

http://www.ispatguru.com/iron-ore-sinter/

Productieproces

- Jubilea en onderscheidingen

- Inzicht in de dagelijkse werkzaamheden van booreilanden

- Gereedschapsstaal begrijpen en hoe het wordt gemaakt

- Schroef en bout begrijpen

- Plantonderhoud begrijpen

- Bewerkingsproces en werktuigmachines begrijpen

- Inzicht in tube en tubeless banden

- Tweetakt diesel- en benzinemotoren begrijpen

- Wrijving en regeneratief remsysteem begrijpen

- Aandrijflijn en aandrijflijn begrijpen

- Inzicht in wielbalancering en wieluitlijning