Belangrijke aspecten met betrekking tot het walsen van walsdraad

Belangrijke aspecten met betrekking tot het rollen van walsdraad

Walsdraad is het staalproduct dat normaal gesproken een ronde dwarsdoorsnede heeft en wordt geproduceerd door het warmwalsen van stalen knuppels. Walsdraad staat bekend om de lange nabewerking die ze ondergaan in de secundaire en tertiaire verwerkingseenheden tot de uiteindelijke eindproducten zijn geproduceerd. Bovendien worden de eindproducten in veel gevallen gebruikt als vitale onderdelen in verschillende industriële gebieden.

In de afgelopen jaren zijn de technologische ontwikkelingsactiviteiten voor de productie van walsdraad gedreven door de toenemende vraag naar de kwaliteit van walsdraad door de gebruikers voor de vele toepassingen, zoals de productie van staalkoorden voor het versterken van autobanden (messing/brons gecoate hieldraad en koorddraad), hoge sterkte kabels, gegalvaniseerde draad voor hangbruggen en rijwegen, spoorwegwissels, verendraad, wapeningsstrengen, bevestigingsmiddelen, lasstaven, staven voor de versterking van voorgespannen betonconstructies (PC -draad), zaagdraad om siliciumwafels te snijden voor de fotovoltaïsche industrie, en muziekdraad, enz.

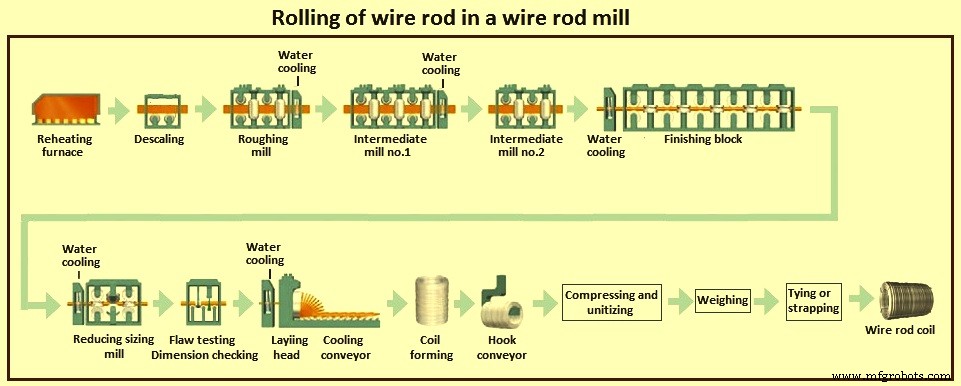

In een walsdraadwalserij (Fig 1), om te voldoen aan de vereisten van de secundaire en tertiaire verwerkingseenheden, zijn tot nu toe verschillende aspecten aangepakt door de introductie van in-line warmtebehandelingsinstallaties, de ontwikkeling van walsdraad met kleine diameter, gecontroleerde rollen met als doel bepaalde verwerkingsstappen van secundaire verwerking weg te laten, de productiviteit te verbeteren en energiebesparing. In de afgelopen jaren zijn sommige aspecten, zoals verbetering van de maatnauwkeurigheid en metallurgische kwaliteit van het product, verbetering van apparatuur en operationele efficiëntie, ook erg belangrijk geworden vanwege de steeds groter wordende intense concurrentie en met de bedoeling om een sterker concurrentievermogen in productkwaliteit tot stand te brengen.

Fig 1 Walsdraadmolen

De toenemende vraag naar walsdraad van verschillende kwaliteiten, zowel voor kleine als grote maten, daagt de walsdraadproducenten uit om nieuwe technologieën te verbeteren door een hoge fabrieksproductiviteit en efficiëntie van afgewerkte producten van superieure kwaliteit te combineren met extreme procesflexibiliteit. De mogelijkheid om de procesroute aan te passen aan de uiteindelijke toepassing van de gewalste staalsoort en om de productieplanning te vereenvoudigen, is momenteel een van de belangrijkste vereisten in de walsdraadfabriek voor het succes.

De technologische eigenschappen van het walsdraad zijn afhankelijk van het productieproces, de chemische samenstelling van de knuppel en de inspectie/voorbereiding, het opwarmen van de knuppels en de optimalisatie van de walstemperatuur naast de configuratie van de wals.

Voorbereiding van knuppels en knuppels

Niet-metalen opname – In de meeste soorten walsdraad is de aanwezigheid van niet-metalen insluitsels uiterst schadelijk vanwege de mogelijke bevordering van microscopisch kleine holtes of discontinuïteiten in de metaalmatrix die het breken van het walsdraad kunnen veroorzaken tijdens het walsen in de walserij of tijdens de verdere verwerking ervan. Dergelijke insluitsels (voornamelijk oxiden, silicaten, sulfiden en nitriden) kunnen ontstaan tijdens verschillende stadia van de staalproductie zelf (legering, ontzwaveling en defosforisatie) of kunnen een exogene oorsprong hebben, bijvoorbeeld het slijtage-effect veroorzaakt door direct contact met vloeistof staal met het materiaal van de vuurvaste voering. Afgezien van de aspecten met betrekking tot de totale hoeveelheid en distributie, zijn de belangrijkste indicatoren om het gevaar van niet-metalen insluitsels te bepalen hun vorm en vervormbaarheid. De aluminaten zijn de meest schadelijke vanwege hun hoge smeltpunt en onvervormbaarheid, terwijl bolvormige mangaansulfiden (meestal geproduceerd tijdens de gietfase) tijdens het walsen gemakkelijk worden gefragmenteerd in fijne kneedbare strengen en verder kunnen worden vervormd tijdens de daaropvolgende verwerkingsfase.

Chemische samenstelling – De chemische samenstelling is een belangrijk aspect aangezien de chemische samenstelling de mechanische eigenschappen van het walsdraad en zijn geschiktheid voor een bepaalde toepassing bepaalt. Verder is het, naast de chemische samenstelling, van fundamenteel belang om te zorgen voor een nauwe variatie van de chemische samenstelling binnen een enkele hitte en binnen verschillende hittes voor een specifieke staalsoort om de betrouwbaarheid tijdens het walsen en verdere verwerking van de walsdraad te waarborgen. Een laag gehalte aan schadelijke onzuiverheden zoals fosfor en zwavel is gewenst, aangezien deze onzuiverheden de taaiheid van het walsdraad tijdens de daaropvolgende trekhandelingen sterk kunnen beïnvloeden.

Segregatieniveauregeling – De controle van de segregatieniveaus in de startstaaf is een van de belangrijkste aspecten om betrouwbare prestaties te garanderen in de uiteindelijk getrokken draad van de walsdraad. Om zeker te zijn van een adequaat segregatieniveau van het walsdraad, wordt het continu gieten van de knuppel belangrijk om knuppels te produceren die worden gekenmerkt door het minimale voorkomen van kolomvormig kristal en de maximale inval van gebieden met equiaxiale kristallen. Elke dendritische segregatie kan leiden tot de vorming van segregatiebanden die zelfs na walsen en trekken nog aanwezig kunnen zijn, waardoor de betrouwbaarheid van de draadprestaties wordt beperkt. Bovendien kan zelfs micro-segregatie in het geval van walsdraad met een hoger koolstofgehalte leiden tot de vorming van martensitische structuren in het centrale gebied van het walsdraad, waardoor het risico op draadbreuk toeneemt.

Ductiliteit – De taaiheid van walsdraad en zijn gedrag tijdens volgende trekhandelingen zijn strikt afhankelijk van het waterstof- en stikstofgehalte. Om deze reden is het erg belangrijk om het waterstof- en stikstofgehalte van het staal binnen een acceptabele limiet te houden.

Knuppelgrootte en knuppelconditionering – De definitie van de meest geschikte knuppelgrootte en vereiste oppervlaktekwaliteit is een veelbesproken onderwerp. Het conditioneren van knuppels is een ander cruciaal aspect voor de productie van walsdraad, omdat het de schakel vormt tussen de giet- en walstechnologieën. Normen voor kwaliteitscontrole van knuppels moeten worden gespecificeerd om te bepalen of de as-cast knuppel direct kan worden overgebracht naar de walserij of dat de knuppel moet worden geconditioneerd om het risico van productafstoting te beheersen. Het doel van knuppelconditioneringslijnen is om enerzijds een hoge oppervlakteafwerking te garanderen zonder overlappen en uitlopen, controle over de ontkolingsdiepte en anderzijds om de afstoting van het eindproduct te minimaliseren.

Opwarmen van knuppels – De strikte controle van de verwarming van de knuppel is nodig voor de controle van de kwaliteit van het walsdraad. De herverwarmingsoven moet zorgen voor de kwaliteit van het knuppeloppervlak, temperatuuruniformiteit, het vermijden van overmatig weken en het vermijden van toename van de austenitische korrelgrootte. De oppervlaktekwaliteit van de knuppel is afhankelijk van de vorming van kalk in de oven. Verder zijn de hogere koolstofsoorten vatbaar voor ontkoling. De ontkoling in de knuppels is te regelen via de branderautomaat tijdens het opwarmen van de knuppel.

Een van de meest kritische aspecten waarmee rekening moet worden gehouden bij het opnieuw verwarmen van sommige soorten walsdraad, zoals bandenkoordsoorten, is het beperken van de temperatuurdaling van kop tot staart als gevolg van de walstijd in de wals. Bij het walsen van walsdraad met een kleinere diameter is de benodigde tijd langer, zelfs bij het walsen met de hoogste snelheden. Dit betekent dat de temperatuurdaling van kop tot staart bij de doorlopende ingang van de wals het grootst is voor walsdraad met een kleine diameter (zeg 5 mm). Dit probleem kan worden beperkt door een goede regeling in de naverwarmingsoven, waarbij het verwarmingspatroon in de verschillende secties zo wordt ingesteld dat het mogelijk is om het natuurlijke temperatuurverlies in de billet tail gedeeltelijk te compenseren.

Materiaal voor walserijen

Walserijapparatuur speelt een zeer belangrijke rol bij de productie van walsdraad. De walserijoptimalisatie, operationele flexibiliteit en de procesbetrouwbaarheid spelen een fundamentele rol. Om de kwaliteit van het eindproduct te verbeteren (in termen van maattoleranties, mechanische eigenschappen en oppervlakteafwerking), is ook een betrouwbaar en toegewijd automatiseringssysteem nodig. In moderne walserijen worden verschillende automatiseringssystemen geïmplementeerd om de dikte/doorsnede, de hoeksnelheid van de rollen en de spanning tussen de stands en de bijbehorende temperaturen te regelen. Er zijn specifieke thermomechanische processen en geautomatiseerde controlesystemen ontwikkeld om de technologische eigenschappen, toleranties en oppervlaktekwaliteit van walsdraad te verbeteren.

Ontkalker – Om de molen te voeden met een knuppel die wordt gekenmerkt door een goede oppervlaktekwaliteit, is afgezien van de knuppelconditionerings- en heropwarmingspraktijken, ontkalking nodig. Dit is een zeer belangrijke vereiste. Er moet worden gezorgd voor een perfect schoon oppervlak om onomkeerbare oppervlaktefouten in de volgende walsstappen (ingerolde schaal) te voorkomen. Om deze reden wordt de primaire kalkverwijdering uitgevoerd bij de uitgang van de oven door een ontkalker met hoge waterdruk in zeer korte tijd (hogere snelheden van de knuppels), om nadelige overkoeling van het oppervlak te voorkomen.

Waldstandaards en scharen – De walsstandaards vormen de kern van het walsproces en hun configuratie moet geschikt zijn om te passen bij de technologische parameters van de dimensionering, zoals de productmix van staalsoorten, gewalste afmetingen, minimale en maximale productiviteit, minimale en maximale walstijd, vereiste bijtsnelheid, vereiste scharenconfiguratie, beschikbare stroomopwaartse en stroomafwaartse faciliteiten, en de mediabeschikbaarheid enz.

Het is gemakkelijk te begrijpen in welke mate een ongeschikte freesconfiguratie het hele walsproces kan beïnvloeden. In de huidige omgeving, voor de walsdraadfabrieken in het algemeen en in bredere zin voor de walsdraadfabrieken die in staat zijn speciale staalproducten te walsen, is er behoefte aan meer en meer procesflexibiliteit in termen van te verwerken staalkwaliteit, rollende strategie toe te passen, en grootte veranderende snelheid. Dit wordt met het verstrijken van de tijd steeds strenger. In moderne walsdraadwalserijen is het in feite niet ongebruikelijk om meer dan 250 maatwisselingen te hebben in een meerstrengs walserij. Om deze reden is de mogelijkheid om de tijd voor het wijzigen van de afmetingen te verkorten en het ontwerp van de rolpas te vereenvoudigen een prioriteit.

De afschuiving na de ontkalker moet de snijkracht hebben, vooral wanneer walsen bij lage temperatuur wordt toegepast in de walsdraadmolen. De rolsteunen moeten zorgen voor de juiste stijfheid, met een hoge axiale en radiale stijfheid, om de hoge rolbelastingen te ondersteunen. Ze zorgen voor een snelle vervanging en minder risico op beschadiging van de slangen in het geval van een kasseien.

Afwerkfreesblokken en verkleinende frees – De blokken moeten een stevig ontwerp en een zware constructie hebben om hoge rolbelastingen te weerstaan en hoge rolkoppels over te brengen. Bepaalde soorten walsdraad zijn erg gevoelig voor een onjuiste walstemperatuur die kan worden geforceerd door een walsblokbeperking. Verder, aangezien de mogelijkheid om nauwe maattoleranties te verkrijgen een ander fundamenteel aspect is voor zowel grote als kleine walsdraadmaten, is een verkleinings- en lijmfrees nodig na het walsblok.

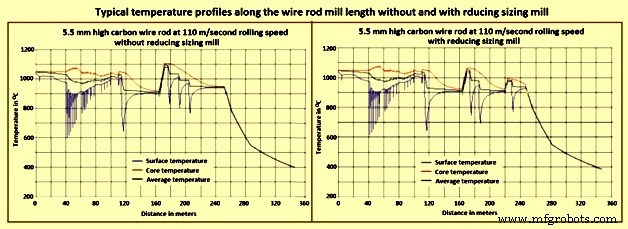

Afgezien van de behaalde voordelen in termen van operationele kosten, plantefficiëntie en materiaalopbrengst, en de toepassing van het 'single pass family'-concept (alle producten worden afgewerkt op de verkleinings- en kalibreermolen), zijn de verbeteringen die voortvloeien uit het gebruik van de reduceer- en kalibreermachines voor verschillende kwaliteiten walsdraad worden voornamelijk weerspiegeld in de kwaliteit van het walsdraad zelf. De redenen hiervoor zijn talrijk en omvatten (i) vanwege de geoptimaliseerde rolvolgorde en spanningsoptimalisatie, is het mogelijk om nauwe maattoleranties te bereiken in termen van zowel absolute waarden als betrouwbaarheid/herhaalbaarheid langs de lengte van de spoel en tussen verschillende rollen, (ii) kleine maten kunnen worden geproduceerd met superieure rolsnelheden, waardoor de pure roltijden en kop-tot-staart temperatuurdaling worden verminderd, (iii) grote maten hebben een betere spoelstaartvorm, vanwege de kleine afstand tussen het leggen van het maatblok en het leggen van de lus kop en de kortere waterkoellijn na het maatblok, (iv) de kleinere lengte van de onbehandelde (niet watergekoelde) staaf, (v) de interne kwaliteit van het walsdraad wordt gewaarborgd door de juiste vermindering van het gebied dat wordt bereikt in de en lijmfrees, (vi) thermomechanische behandelingen kunnen worden toegepast om een goede controle van de korrelgrootte te verzekeren, (vii) de technologische vermindering van de doorsnede op het breekpunt wordt verhoogd, (viii) het thermische profiel wordt gemakkelijker gecontroleerd vanwege de meertraps wals- en koelvolgorde, waardoor een overmatige temperatuurstijging in de afwerkingsblokken wordt vermeden (Fig 2), (ix) een lagere spreiding van de uiteindelijke technologische eigenschappen kan worden bereikt, (x) het uiterlijk van de schaal wordt drastisch verbeterd omdat van de verminderde koeling die nodig is na de laatste walsvolgorde, en (xi) de ontkolingslaag is dunner en gelijkmatiger verdeeld langs de omtrek van de walsdraad in het geval van hogere koolstofsoorten.

Fig 2 Typische temperatuurprofielen langs de lengte van de walsdraadwals zonder en met verkleinende frees

De totale reductie van de reduceerwalserij ligt ruim boven de kritische reductie voor het hele assortiment productmix in de walsdraadwals. Daarom zijn alle moderne walsdraadfabrieken uitgerust met deze technologie.

Hoge snelheid scharen – Walsdraadmolens zijn normaal gesproken uitgerust met hogesnelheidsscharen op verschillende walslocaties. Deze scharen zijn ontworpen voor het kop- en staartknippen van walsdraad bij de maximale snelheden van de walserij, die in de moderne walserijen tot 130 meter per seconde kunnen zijn voor zowel gewoon als wapeningswatergedoofd/zelfgetemperd walsdraad. De geavanceerde ontwerpkenmerken van de hogesnelheidsschaar omvatten (i) compactheid van de eenheid, (ii) een meshouder met één paar / ontwerp met enkele aandrijving, waardoor het bijsnijden en hakken door hetzelfde paar meshouders kan worden uitgevoerd, ( iii) geavanceerd mesvergrendelings-/centreersysteem met snellere meswissel, (iv) elektrisch bediende omleider met korte slag, (v) vermindering van de afwijkingshoekamplitude (vermindering van wrijving en minimalisering van slijtage aan omsteller en transportbanden), (vi) kortere afwijkingscyclus, verbetering van de synchronisatie en efficiëntie van de bediening tot ver boven de ontwerpsnelheid, (vii) aanzienlijke vermindering van de bladbreedte, (viii) smallere bladhouder wat resulteert in een betere operationele efficiëntie, en (viii) minder wrijving op geleidingselementen met een lagere slijtagesnelheid en minder geluid bij de hoogste snelheden.

In-line inspectie – De standaardpraktijk is om het walsdraad in koude toestand te inspecteren nadat het walsproces is voltooid. Deze praktijk voldoet niet meer aan de eisen vanwege de toename van de rolsnelheden en de vraag van klanten naar producten van hogere kwaliteit. Hierdoor is de noodzaak ontstaan voor de nieuwe proces- en kwaliteitscontroletechnieken tijdens de productie van het walsdraad in de walsdraadfabriek. De algemene trend is tegenwoordig dat testen ook plaatsvinden op het hete product in de walserij zelf. Het online testen heeft twee voordelen, namelijk (i) het identificeert productieproblemen in een vroeg stadium, zodat operators in de fabriek kunnen ingrijpen voordat er meer schade ontstaat, en (ii) het vermijdt de productie van afvalmateriaal en voorkomt dat tijd en energie wordt besteed aan defecte producten in latere productiestadia. De in-line inspectie is normaal gesproken gebaseerd op wervelstroom.

Lussenliggend hoofd – Een normale taak van een luslegkop voor walsdraad is het zorgen voor een goed spoelpatroon en een lange levensduur van de buis. Met de toename van de walssnelheden voor het nabewerken in walsdraadfabrieken (zoals bij het walsen van kleinere afmetingen), wordt deze behoefte zelfs nog strenger, en daarom zijn er nieuwe technologische oplossingen en alternatieve materialen nodig.

De zeer hoge rolsnelheden (meer dan 100 m/s tot 130 m/s) impliceren problemen met de vorming van kop- en staartuiteinden, als ze niet goed worden gecontroleerd door mechanische en automatiseringssystemen. Verder wordt met deze verhoogde rolsnelheden het centreren van lussen in de koeltransporteur moeilijker. Een dergelijk aspect is van fundamenteel belang voor sommige graden vanwege de voltooiing van de thermomechanische behandelingen.

De nieuwe generatie van de lusvormige koprotor heeft niet alleen het bekende 'oliefilmlager' voor rotorondersteuning om een trillingsvrije werking te hebben, heeft een geavanceerd ontwerp, specifiek bestudeerd met behulp van 3D kinetisch-dynamische simulatie voor het bieden van stabiliteit tijdens het werk en optimalisatie van slijtage bij hoge nabewerkingssnelheden. Het nieuwe ontwerp en de materiaalkeuze voor de progressief gebogen vorm van de lusvormige koppijp geven walsdraad een ideaal pad, waardoor het over de hele lengte van de pijp constant contact met de binnenwand heeft en zo resulteert in een gelijkmatige slijtageverdeling.

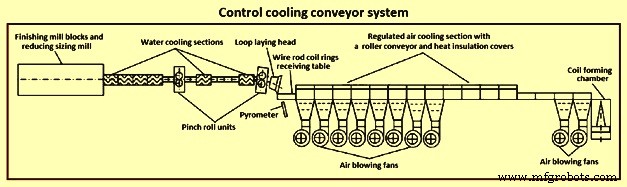

Gecontroleerd koeltransportsysteem – Op dit moment is een van de meest voorkomende in de metallurgische praktijk in een walsdraadfabriek het gecontroleerde koeltransportsysteem. Het technologische gedeelte voor walsdraadkoeling wordt een tweetraps water-luchtkoellijn genoemd (Fig 3). Op een dergelijke lijn wordt het walsdraad, na het verlaten van de afwerkingsstandaard van de draadeenheid, eerst gekoeld met water door speciale mondstukken en nadat het in spoelringen is gelegd door de lus die de kop op de koeltransportband legt, door luchtstromen geblazen door de luchtblazers van onder naar boven op de transportband.

Fig 3 Gecontroleerd koeltransportsysteem

Om effectieve metaalkoelingsomstandigheden te creëren, worden ontwerpkenmerken van de apparatuur van het gecontroleerde koeltransportsysteem voortdurend verbeterd. Bij de productie van gewalst walsdraad van staalsoorten met een gemiddeld en hoog koolstofgehalte wordt bijvoorbeeld een standaard 'korte' gecontroleerde koeltransportband gebruikt, en voor gelegeerd staal met een laag koolstofgehalte, inclusief complex gelegeerd staal bedoeld voor lasdoeleinden, ofwel een langzame koeling of een vertraagde koelingsmodus is nodig, waarvoor een vooraf bepaalde 'lange' gecontroleerde koeltransportband effectiever en universeler is.

Ontwerpkenmerken van een gecontroleerd koeltransportsysteem maken de implementatie mogelijk van verschillende modi voor het koelen van de walsdraad. Versnelde afkoeling van het walsdraad vindt plaats door luchttoevoer naar de transportband door luchtblazers. Als de koelsnelheden ten minste 15 graden C per seconde zijn, bestaat de microstructuur van gewalst walsdraad voornamelijk uit perliet. Een gelijkmatige verdeling van de structurele componenten over de dwarsdoorsnede van staalsoorten van het perliet is vooral belangrijk in het geval dat het walsdraad tijdens de verdere verwerking wordt onderworpen aan de hoge mate van koude plastische vervorming. Perlitische structuur is de meest gunstige structuur voor de productie van de hoge sterkte koud bewerkte producten met een hoge mate van vervorming.

In het geval van walsdraad met een hoger koolstofgehalte, is het belangrijkste doel van het walsdraad vanuit metallurgisch oogpunt om de hoogst mogelijke onoplosbare perlietstructuur te verkrijgen, waardoor de aanwezigheid van oplosbaar perliet en structuur met vrij cementiet of ferriet wordt geminimaliseerd. De aanwezigheid van pro-eutectoïde ferriet bepaalt een vermindering van de ductiliteit in vergelijking met een volledig perlitische microstructuur, vanwege de grotere kans op scheurinitiatieplaatsen op het ferritisch-perlitische grensvlak. Om deze reden moet de hoeveelheid pro-eutectoïde ferriet zo beperkt mogelijk zijn (1 % tot 2 %), zodat de mechanische eigenschappen in het algemeen kunnen worden beschreven door een 'Hall-Petch-relatie' die de trekafhankelijkheid van interlamellaire spatiëring. De Hall-Petch-relatie vertelt dat de sterkte in materialen kan worden verhoogd tot zo hoog als hun eigen theoretische sterkte door de korrelgrootte te verkleinen. Inderdaad, de sterkte van de materialen blijft toenemen met afnemende korrelgrootte tot ongeveer 20 nanometer tot 30 nanometer waar de sterkte piekt.

In het walserijgebied wordt de kern van de walsdraadproductie vertegenwoordigd door de temperatuurregeling van walsdraad in de koeltransportband. In dit gebied vinden inderdaad de staalfasetransformaties plaats. Afhankelijk van de grootte en kwaliteit worden de eerste 30 seconden tot 50 seconden behandeling in de regelkoeltransportband van strategisch belang om de beste technologische eigenschappen te verkrijgen.

De gecontroleerde koeltransportband door een juiste selectie van het koelregime is geschikt voor de productie van alle conventionele staalsoorten evenals speciale productkwaliteiten met alternatieve koelmodi. Het optimaliseert ook de verwerking van koolstof- en gelegeerde staalsoorten bij gebruik in combinatie met de reductie- en lijmwals voor walsen bij lage temperatuur en gecontroleerde koeling, waardoor een zeer goede combinatie van eigenschappen en dimensionale controle ontstaat.

De regelkoeltransportband vergemakkelijkt de verwerking in een breed scala van omstandigheden, waaronder zowel snelkoelende als langzaamkoelende modi binnen een enkel systeem. Dit vermogen stelt de walsdraadwalserij in staat om een breed spectrum van gewoon koolstofstaal en gelegeerd staal te produceren, evenals roestvrij staal en andere speciale kwaliteiten. De regelkoeltransportband resulteert in verbeterde as-rolled-eigenschappen van de walsdraad, waardoor de productie van meer kwaliteiten in een direct bruikbare toestand mogelijk is, en stroomafwaartse processen, zoals sferoïdiserend gloeien, verminderen of elimineren.

In-line thermomechanische behandelingen – In de huidige omgevingen zijn de gebruikers van walsdraad steeds veeleisender geworden wat betreft de algehele kwaliteit van het product en voor specifieke toepassingen (bijv. bandenkoord) zijn speciale procesroutes nodig om de vereiste prestaties te garanderen. De toepassing van in-line warmtebehandelingen in de walsdraadfabrieken heeft de benadering van procesdimensionering voor het walsen van de speciale stalen walsdraad ingrijpend gewijzigd. De in-line warmtebehandelingen combineren tegelijkertijd procesflexibiliteit, om de toegevoegde waarde aan het eindproduct te verhogen, en een hoge productiviteit en materiaalopbrengst, om de productiekosten en de impact op het milieu te minimaliseren.

Thermomechanische behandeling in de walsdraadmolen verfijnt de uiteindelijke korrelgrootte als gevolg van dynamische herkristallisatie. In combinatie met de uiteindelijke in-line waterkoeling en de superieure gecontroleerde koeling op het gecontroleerde koeltransportsysteem, speelt thermomechanische behandeling een belangrijke rol bij het bepalen van de uiteindelijke producteigenschappen. Dit is met name gunstig voor laaggelegeerde en middelgelegeerde staalproducten die vervolgens tijdens de downstream-verwerking worden gesferoïdiseerd en gegloeid. Het vermogen om de korrelgrootte sterk te beheersen, beïnvloedt ook de daaropvolgende transformatie naar harde producten zoals bainiet en martensiet door de starttijd en temperatuur van de transformatie te verschuiven. Zo kan een thermomechanische behandeling de directe stroomafwaartse koude bewerking minimaliseren en de gloeitijden verkorten.

De combinatie van verwerking op het gecontroleerde koeltransportsysteem en lage walstemperaturen biedt de mogelijkheid om de hardbaarheid in sommige kritieke soorten walsdraad te verminderen. Dit bevordert uiteindelijk de ferrietvorming en vertraagt de evolutie naar bainiet en martensiet. De verfijnde korrelgrootte die wordt bereikt door thermomechanische behandeling verbetert de diffusie tijdens warmtebehandeling en kan resulteren in kortere warmtebehandelingstijden en temperaturen. Voor die staven die niet met warmte zijn behandeld, verhogen de verfijnde en complexe structuren de trekopname tijdens koude vervorming, wat verschillende voordelen oplevert, zoals (i) verminderde treksterkte tijdens het rollen, (ii) verbeterde stroomafwaartse respons en (iii) meer werk hardbaarheid. De verbeteringen komen voort uit graanverfijning en microstructurele controle. De goede beheersing van het koelproces bij het gecontroleerde koeltransportsysteem gecombineerd met de verminderde hardbaarheid van de walsdraad maakt het proces zeer stabiel en verkleint de kans op het vormen van ongewenste harde fasen.

Besturingssysteem voor de controle van technologische eigenschappen en schaaloptimalisatie – De controle van de walstemperatuur is een belangrijk aspect om constante spanningsbelastingen, optimale maattoleranties te bereiken, technologische en metallurgische eigenschappen te verbeteren, verbeterde producthomogeniteit en adequate schaaleigenschappen, zowel in termen van kwaliteit als kwantiteit.

In walsdraadfabrieken wordt normaal gesproken waterkoeling uitgevoerd op strategische posities om de wals- en oproltemperaturen te beheersen, zodat er voldoende tijd is voor het zelftemperen van de staaf, waardoor een minimaal temperatuurverschil tussen het oppervlak en de kern bij de inlaat van de walsdraadblokken wordt gegarandeerd. Voor sommige staalsoorten worden de optimale omstandigheden normaal gesproken weergegeven door wat algemeen het 'normaliserende walsen'-temperatuurbereik wordt genoemd, nauwkeurig geregeld door het temperatuurclose-loopsysteem dat de hogedrukwaterkoelmondstukken moet beheren.

Staalsoorten die erg gevoelig zijn voor een onjuiste controle van de wals- en oprolomstandigheden kunnen leiden tot aanzienlijke problemen, die de uiteindelijke technologische eigenschappen en de volgende trekbewerkingen aantasten (bijv. dichtheid van perlitische kolonies), of louter esthetisch, zoals de 'rode roest' aspect.

Er zijn twee soorten ijzeroxide gevormd tijdens de productie van walsdraad. Een daarvan is de primaire schaal, terwijl de tweede de secundaire schaal is. De primaire aanslag wordt gevormd in de herverhittingsoven voordat walsdraad op het oppervlak van stalen knuppels rolt en wordt verwijderd in de ontkalker. De secundaire schaal wordt gevormd tijdens het walsen van walsdraad en na het leggen op de regelkoeltransportband. De structuur van secundaire oxidehuid van walsdraad bestaat uit drie lagen, namelijk (i) wustiet (FeO), magnetiet (Fe3O4) en hematiet (Fe2O3) van de binnenste naar de buitenste laag. Voor sommige staalsoorten zijn echter slechts twee lagen in hoofdzaak aanwezig, vanwege het lage gehalte aan hematiet. De dikte van een dergelijke schaal is niet lineair evenredig met temperatuur en tijd van oxidatie, d.w.z. boven 900 ° C en vooral in de eerste 20 seconden van oxidatie is de groei van FeO snel, daarna is het meer lineair, terwijl de dikte van Fe3O4 ongeveer blijft constante. Verder heeft de oxide-indikking een hoge snelheid bij alle temperaturen, behalve wanneer de temperatuur 650°C bereikt. Na dit punt vertraagt de oxidatiesnelheid en blijft de dikte van de schaal bijna constant of groeit zeer langzaam. De dikte van de secundaire schaal is dus sterk afhankelijk van de wijze van koeling in het regelkoeltransportsysteem.

Volgens de behoeften van de bevestigingsindustrie is de kwaliteit en kwantiteit van de schaal een belangrijk aspect dat moet worden gecontroleerd door een goede thermische behandeling. Bij de verdere verwerking van het walsdraad wordt ofwel mechanisch ofwel chemisch ontkalkt. Om een optimale wustite-aanslag te garanderen en om de kalkverwijdering door mechanische ontkalking vóór het trekken te vergemakkelijken, zijn hoge spoeltemperaturen (hoger dan 900 ° C) geschikt, terwijl lagere temperaturen (ongeveer 850 ° C) worden gebruikt om het chemisch ontkalken te vergemakkelijken, aangezien in in dat geval wordt een dunne en dichte aanslag gevormd om het metaalverlies en de beitstijd te verminderen. Hoe dan ook, de beste algehele technologische eigenschappen van de twee koeltrappen (geforceerde waterkoeling tijdens/na het walsen en versnelde koeling in de koeltransportband) moeten worden gecontroleerd.

In de afgelopen jaren zijn om productiviteits-, economische en milieuredenen de eisen aan walsdraad die geschikt is voor mechanische ontkalking toegenomen, vanwege de verbeterde technologieën die beschikbaar zijn voor mechanische verwijdering van kalkaanslag. Voor sommige toepassingen is een perfect kalkvrij oppervlak vereist, dus wordt er chemisch ontkalkt.

Omgaan met walsdraadrollen – Omdat walsdraadrollen in de meeste gevallen in onverpakte toestand worden vervoerd, hebben ze dus last van roest. Ze worden soms in de open lucht opgeslagen voordat ze worden vervoerd, dus het is niet ongewoon om water uit de bundels te zien druppelen wanneer ze worden vervoerd. Dit is een warmwalsproduct dat verder wordt verwerkt zodat het kan worden gebruikt voor een groot aantal eindtoepassingen, zoals de vervaardiging van spijkers, gegalvaniseerd draad voor afrasteringen (inclusief prikkeldraad), wegennet en draad voor voorgespannen beton om enkele toepassingen te noemen.

Veel verzendingen van het walsdraad zijn uiteindelijk bestemd om koudgetrokken te worden. Tijdens dit proces wordt de draad door matrijzen geperst die de dikte verkleinen en ervoor zorgen dat deze langer wordt. Hierdoor zijn knikken en kerven in de draad niet toegestaan, omdat bij het doortrekken van de matrijzen de draad kan breken. Zelfs als de draad niet voor hertekenen is, zijn dergelijke defecten ongewenst, b.v. bij de vervaardiging van wegennet, aangezien deze onvolkomenheden in het eindproduct tot uiting komen. Desintegratie van bundels tijdens het transport, veroorzaakt door slecht stuwen, pletten en breken van de omsnoeringsbanden, moet worden vermeden, aangezien dit leidt tot losse windingen van het walsdraad die zich ontwikkelen tot klitten, ineenstrengelen en draaien van het walsdraad. Als gevolg hiervan moeten mogelijk delen van de coils worden afgesneden en gesloopt. Als dit niet de ultieme oplossing is, leidt, afhankelijk van het gebruik waarvoor het walsdraad is bestemd, het in de war raken en draaien van de windingen in de bundels tot tijdverlies op de productielijn.

Wanneer de walsdraadrol is gewikkeld, is dit een indicatie dat de walsdraad bestemd is voor een fabricage van meer delicate aard, b.v. draad voor muziekinstrumenten. Walsdraadrollen van speciaal staal zijn meestal beschermd tegen corrosie en mechanische spanningen (bijv. krassen en knikken) en zijn over het algemeen voorzien van een meerlaagse verpakking met behulp van corrosiebescherming (bijv. geolied of 'dampcorrosieremmend' papier) of filmgecoat verpakkingspapier en plastic films.

Walsdraadrollen moeten voorzichtig worden behandeld vanwege de gevoeligheid voor mechanische schade. Schade kan worden voorkomen door de juiste hantering en het gebruik van geschikte hanterings- en hijsapparatuur (bijv. dwarsbalken, C-haken, spoeldoornen, hijsbanden en kettingstroppen enz.). Het met te veel kracht optillen of neerzetten van de draadspoelen leidt tot vervorming, wat nadelig is voor de verdere verwerking, aangezien de draadspoelen niet meer goed afgewikkeld en verder verwerkt kunnen worden.

Walsdraadrollen worden vervoerd in voertuigen of treinwagons met een kopschot en zijwanden (rongen) met voldoende sterkte en laadvermogen. Antislipmaterialen moeten ook onder de lading en tussen lagen worden geplaatst. Hiaten in de lading zijn vaak onvermijdelijk vanwege de gebruikte hanteringsmethoden en voertuigkenmerken (ladingverdeling), dus de lading moet worden gezekerd in overeenstemming met verwachte versnellingen door directe zekering (bijv. (bijv. vastsjorren).

Productieproces

- Belangrijke constanten

- Deegrol

- Tiara

- Prikkeldraad

- Rollende alarmrobot

- MOSMusic

- Belangrijke aspecten met betrekking tot kwaliteitscontrole van CNC-bewerkingen

- Arduino 3D-draadbuigmachine

- Belangrijke aspecten van het ontwerp van hoogovens en bijbehorende hulpapparatuur

- Inleiding tot draadsnijden

- Wat is EDM-productie?