Hoogovenkraangat en aftappen van de oven

Tapgat hoogoven en aftappen van de oven

De werking van een hoogoven is een continu proces. De hoogoven blijft vloeibaar ijzer (ruwijzer) en slakken produceren zolang hij in bedrijf is. Het ruwijzer en de slak hopen zich op in de haard van de oven, maar aangezien er een grens is aan de hoeveelheid die kan worden verzameld voordat het de werking van de oven verstoort, moeten ruwijzer en slakken met regelmatige tussenpozen uit de oven worden verwijderd. Het kraangat, ook wel ijzerinkeping genoemd, wordt gebruikt voor het aftappen van het hete metaal uit de oven. Het bevindt zich iets boven de vloer van de haard.

Ongeacht de specifieke kraangatconfiguratie of bedrijfsfilosofie, vanwege de toevoeging van dynamische (vaak periodieke) en intensere procesomstandigheden (blootstelling aan hogere temperaturen leidend tot versnelde corrosie, grotere turbulentie en verhoogde massa- en warmteoverdracht), en hogere gelijktijdige thermomechanische krachten (van thermische of stromingsschuifspanningen), de prestaties en levensduur van de hoogoven zijn nauw verbonden met de prestaties van het kraangat. Daarom is het kraangat erg belangrijk voor de hoogoven. Het is het hart en de levensader van de hoogoven, want zonder kraangat kan een hoogoven niet bestaan. Het belang en de relevantie van kraangat blijft zelfs in de moderne geautomatiseerde hoogovens.

Kraangat is een essentieel onderdeel van een hoogoven. Grote ovens hebben meestal 2 tot 4 kraangaten en de afvoer van ruwijzer en slakken is vrijwel continu door periodiek de kraangaten te boren en af te pluggen, waarbij een van de kraangaten altijd open is en twee afwisselende tapingen elkaar meestal enige tijd overlappen. Middelgrote of kleine hoogovens hebben normaal gesproken één kraangat en het tijdsinterval tussen twee keer tappen varieert over het algemeen van 30 min tot 90 min. Sommige hoogovens zijn uitgerust met een slak (sintel) inkeping (algemeen aangeduid als de aap) voor het verwijderen van slak uit de hoogoven, en deze bevindt zich in een vlak, typisch 1 m tot 2 m boven het kraangat.

Vroeger, toen de belasting van de hoogoven niet werd verbeterd tot de huidige normen, was het gewicht van de in de hoogoven geproduceerde slak meer dan de helft van het gewicht van het ruwijzer. De lagere dichtheid van de slak zorgde ervoor dat het de ruimte in de haard boven het metaal opvulde, en het zou de penetratie van de blaaslucht en het verbrandingsproces bij de blaaspijpen verstoren lang voordat de opeenhoping van heet metaal de gewenste hoeveelheid had bereikt voor tikken. Daarom was het noodzakelijk om de overtollige slak een of twee keer tussen twee tikken door de slakinkeping te verwijderen. Momenteel liggen de slakkenvolumes echter door beter voorbereide lasten rond de 250-320 kg/ton. Daarom wordt de aap zelden gebruikt en wordt de slak meestal alleen via het kraangat verwijderd tijdens het aftappen van de hoogoven.

Aftappen, ook wel gieten of drainage genoemd, is een proces waarbij ruwijzer en slakken uit de ovenhaard worden verwijderd. Het tapproces bepaalt kritisch de gasdruk in de oven en de resthoeveelheden ijzer en slakken in de haard. Een slechte afvoer van de haard leidt gewoonlijk tot een onstabiele werking van de oven, wat in het algemeen verband houdt met aanzienlijke verliezen in de productiviteit van de oven en de levensduur van de campagne. Een inefficiënt tappen leidt ook tot overmatige ophoping van vloeistoffen en dus tot hoge vloeistofniveaus in de haard. Als de vloeibare slak het niveau van de blaaspijpen nadert, wordt de reducerende gasstroom in de bosh ernstig verstoord, wat vaak resulteert in een onregelmatige lastafdaling.

Een tapcyclus begint wanneer het tapgat open wordt geboord en wordt beëindigd door het tapgat te dichten met de tapgatmassa wanneer het ovengas naar buiten barst. Aan het einde van het aftappen kantelt het gas-slakgrensvlak naar beneden in de richting van het kraangat en blijft er een aanzienlijke hoeveelheid slak boven het kraangatniveau. De ijzerfase kan vanaf niveaus onder het kraangat worden afgevoerd vanwege de grote drukgradiënt die zich nabij het kraangat in de stroperige slakfase ontwikkelt. Het gemiddelde slak-ijzer grensvlak is dus lager dan het kraangatniveau. Afhankelijk van een aantal factoren, zoals vloeistofproductiesnelheden, haardvolume en tapstrategieën, varieert de beginfase van een tapcyclus en kan als volgt worden gecategoriseerd.

- Iron first -Dit gebeurt als het slak-ijzer-interface zich boven het kraangatniveau bevindt wanneer het kraangat open wordt geboord. De tapcyclus begint met een uitstroom van alleen ijzer, en slak begint later te stromen wanneer het slak-ijzer-grensvlak naar het kraangat is afgedaald. Hierna worden ijzer en slak gelijktijdig afgevoerd tot het einde van het tappen. De tijd die is verstreken vanaf het begin van het tappen totdat de slak de loper binnenkomt, wordt de slakvertraging genoemd.

- Gelijktijdig - Dit patroon verschijnt als het slak-ijzer-interface in of op een eindige diepte onder het tapgat ligt wanneer het tappen begint. De hoge drukgradiënt in de slakfase kan de ijzerstroom bevorderen of zelfs ijzer van onder het kraangat omhoog trekken. Hierdoor worden ijzer en slakken tijdens de hele tapperiode samen afgevoerd.

- Slag first- Dit is het tegenovergestelde van het ijzeren eerste patroon. In dit patroon vloeit aanvankelijk slak uit en strijkt met vertraging. Dit komt omdat het slak-ijzer-grensvlak ver onder het tapgat ligt wanneer het tappen begint, en het fenomeen kan worden waargenomen in grotere ovens met meerdere tapgaten. De door de stroperige slak veroorzaakte drukgradiënt is aanvankelijk onvoldoende om ijzer op te tillen.

Een primaire vereiste van aftappen is om op betrouwbare wijze de gewenste snelheid van ovenproducten te verzekeren. Het is dus belangrijk om de factoren vast te stellen die de aftapsnelheid beïnvloeden. Normaal gesproken worden in grote hoogovens tapsnelheden van 7 ton/min en vloeistoftapsnelheden van 5 m/sec aangetroffen in tapgaten met een diameter van 70 mm en een lengte van 3,5 m. De conditie van het kraangat en de lengte van het kraangat hebben een sterke invloed op de tapsnelheid. Wanneer de hoogoven in bedrijf is, wordt het kraangat volledig gevuld met een vuurvast materiaal dat bekend staat als de kraangatmassa.

Kraangat wordt normaal gesproken blootgesteld aan een extreem dynamische omgeving met hoge temperatuur en druk, veelvuldig boren en verstoppen, aanzienlijke chemische aantasting en door stroming veroorzaakte afschuiving. Tijdens het tappen wordt het kraangat geleidelijk geërodeerd terwijl de gesmolten vloeistoffen er doorheen stromen. Hoe groter de slijtage van het kraangat, hoe groter de verandering in de vloeistofstroomsnelheden en hoe groter de variatie in vloeistofniveaus in de haard. Voor het in stand houden van een stabiele toestand bij het kraangat en aldus de vloeistofafvoer uit de haard te vergemakkelijken, wordt in de praktijk een overmaat aan hoogovenaftapgatmassa van hoge kwaliteit in het kraangat geïnjecteerd wanneer een kraan wordt afgesloten. De kraangatmassa hoopt zich op en stolt aan de binnenzijde van het kraangat en vormt een beschermende laag in de vorm van een ‘paddestoel’, die zich voornamelijk direct onder het kraangat en in mindere mate zijdelings en boven het kraangat concentreert. Het kraangat wordt daardoor langer dan de diepte van de bijbehorende haardzijwand waardoor het kraangat wordt geboord. Een langer kraangat kan gesmolten vloeistoffen uit het binnenste deel van de haard afvoeren en de omtrekstroom kan worden onderdrukt. Ook kunnen langere kraangaten leiden tot verminderde afvoersnelheden vanwege het wrijvingseffect en dus een lager verbruik van de kraangatmassa. De grootte en vorm van de champignonlaag heeft ook een significant effect op de temperatuurvariaties van de haardbekleding tijdens het tappen.

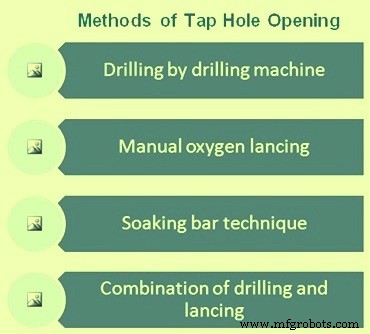

Wanneer het tijd is om de oven te tappen, moet het kraangat worden geopend. Het is essentieel dat het kraangat snel en zeker geopend kan worden wanneer dat nodig is. Als we de meest primitieve praktijken uit het verleden van 'prikken' of 'uitgraven' voor het openen van een kraangat buiten beschouwing laten, wordt een breed scala aan methoden voor het openen van kraangaten toegepast, waaronder de volgende. (Fig 1)

- Handmatige zuurstofprikken van het kraangat. Dit moet normaal gesproken worden geminimaliseerd of alleen tijdens noodgevallen. Het kan leiden tot het falen van het blaarkraangat en kan leiden tot een explosie.

- Boren door middel van een boormachine die elektrisch, pneumatisch of hydraulisch bediend kan worden. Het kraangat wordt opengeboord met een boorstang van geschikte diameter en lengte in de boormachine. De boormachine heeft over het algemeen zowel rotatie- als hamermogelijkheden. Normaal gesproken is alleen rotatie nodig om het kraangat te openen, maar als de massa van het kraangat erg hard is net voordat de volledige lengte is bereikt, kan het nodig zijn om de hameractie te gebruiken. Dit wordt echter zoveel mogelijk vermeden omdat het het kraangat en de ‘paddenstoel’ beschadigt.

- Werkbalktechniek – De praktijk van het weken met een staaf vond in de jaren tachtig de voorkeur in het aftappen van ovens als een opkomende ontwikkeling ter vervanging van het boren van tapgaten. Het ging om het duwen/hameren van een staaf van 50 mm door de tapgatmassa in het tapkanaal. Dit beloofde een verbeterde thermische geleidbaarheid te bieden vanaf de binnenhaard tot aan het tapkanaal om de tapgatmassa beter te bakken en te sinteren. Om het kraangat te openen, werd de staaf omgekeerd uit het tapkanaal gehamerd, nu van goed gedefinieerde afmetingen, en met de belofte dat er geen risico was op scheef boren of schade door zuurstofprikken. De praktijk was in de jaren negentig echter uit de gratie geraakt, vanwege het tijdrovende voorboren om te helpen bij het inbrengen van de dompelstaaf, moeilijkheid om de kritische boordiepte nauwkeurig te beoordelen en deze af te stemmen op de optimale toevoeging van de tapgatmassa, kortere tapgat massale uithardingstijden met een verhoogd risico op zelfopening van het kraangat en andere schade aan het kraangat en 'paddenstoelen' veroorzaakt door hameren bij het installeren en verwijderen van de staaf.

- Combinatie van boren zonder te openen en opzettelijk doorboren van het laatste resterende deel van het kraangat.

Afb. 1 Methoden voor het openen van kraangaten

Slijtagemechanismen voor kraangaten

De afmetingen van het tapgat hebben een dominante invloed op de tapsnelheid. Daarom is het essentieel om rekening te houden met factoren die bijdragen aan de slijtage van het kraangat. Deze factoren zijn (i) penetratie, (ii) corrosie en (iii) erosie. De eerste stap naar vuurvaste slijtage omvat het binnendringen van vloeistoffen in het vuurvaste materiaal, waarvan de snelheid kan worden beschreven door een door capillaire kracht aangedreven stroming. Zodra een vloeistof het vuurvaste materiaal is binnengedrongen, wordt reactie met infiltrerende vloeistof mogelijk door corrosie. Corrosiesnelheid heeft betrekking op hoe lang een doorgedrongen vuurvast materiaal op een temperatuur is geweest die de reactie ondersteunt. Verder, wanneer een vuurvast materiaal is gepenetreerd en verder verzwakt door corrosie, wordt erosie mogelijk als de door de vloeistofstroom geïnduceerde schuifspanning voldoende is om het vuurvaste materiaal te verwijderen. Ook kunnen de procesomstandigheden de vloeistofviscositeit door temperatuur beïnvloeden, terwijl de tapsnelheid de snelheidsgradiënt beïnvloedt. Bij tapsnelheden van 1 m/sec tot 5 m/sec is de uitgeoefende schuifkracht enkele orden van grootte lager dan de hete breukmodulus van de meeste vuurvaste materialen. Daarom kan vuurvaste erosie van het kraangat niet optreden totdat de vuurvaste structuur eerst is verzwakt door de vloeistofpenetratie en corrosie. Daarom hangt de werking van de hoogoven in grote mate af van een 'onderhoudbare' gebakken en gesinterde ring van de tapgatmassa om het tapgat te bekleden om het vuurvaste materiaal van het kraangat te beschermen. Bijgevolg moet er veel meer aandacht worden besteed aan de kwestie van massasintering van kraangaten en erosie-eigenschappen.

Vanwege de mogelijke schade aan kraangaten door zuurstofprikken is het altijd beter om het kraangat open te boren. Dit resulteert meestal in het opofferen van de boor en mogelijk de boorstang.

Op veel plaatsen wordt bewust een combinatie van diepboren gevolgd door plug-zuurstofprikken beoefend. Het doel is om zo (consistent) diep mogelijk door de tapgatmassa te boren, totdat boorweerstand wordt ondervonden door een ‘plug’ van metaal/resten meegevoerde slak. Pogingen om verder door deze plug te boren leidt vaak tot onbedoeld scheef boren en leidt er vaak toe dat de boor simpelweg vast komt te zitten in het tapkanaal. Zelfs met omgekeerd percussiehameren kan het onmogelijk worden om een vastzittende boor en staaf los te krijgen, waardoor de operator van het giethuis zijn toevlucht moet nemen tot zuurstofprikken om de obstructie te verwijderen.

In de combinatiepraktijk wordt de boor dan teruggetrokken, de boorlengte nauwkeurig (maar handmatig) gemeten met een gegradeerde boor-T, die tegelijkertijd controleert of de boring niet uit het midden was. Zodra het boorgat positief is bevestigd als recht, wordt vervolgens zuurstofprikken van de (korte) resterende tapkanaalplug uitgevoerd om het tapgat te openen. Dit vereist meestal een minimum aan prikpen (minder dan één lanspijp).

Vereisten voor het boren van kraangaten

De vereisten om de afvoersnelheid naar het kraangat te regelen en te optimaliseren (om de vloeistofsnelheden en slijtage van de ovenbekleding te verlagen) en de bijbehorende aftapsnelheid erdoorheen (gecontroleerde vloeistofkraan met stabiele omstandigheden na het kraangat), leggen de noodzaak op om een constante en optimale kraangatlengte en gladde vorm. Dit is gewoonlijk zo lang als praktisch haalbaar is, terwijl een bijna cilindrische kanaalvorm met een gedefinieerde diameter behouden blijft. In werkelijkheid is er enige mate van groeven naar het hete vlak met erosie bij het hete vlak aanwezig vanwege de temperatuur van het tapkanaal, de boordieptes en hun verdelingen. Omdat er een hoge verhouding is tussen het slakvolume en het metaalvolume, wordt vaak beweerd dat de beslissing voor diameter en tappraktijken gericht moet zijn op slakken. Dit benadrukt de rol van betrouwbaar boren, aangezien dit het belangrijkste middel is om de diameter van het kraangat te regelen.

Tapgatboorapparatuur en bediening

Vanwege buitensporige risico's van scheef boren, moet de nauwkeurige uitlijning van modderpistolen en boren worden gecontroleerd en, indien nodig, opnieuw gekalibreerd aan het begin van elke dienst. De centreerinkepingen van het kraangat zijn bedoeld om de massa van het kraangat te lokaliseren om te voorkomen dat de boor 'wegloopt' van het midden van het kraangat. Bovendien zijn geleide en stijve boorstangen essentieel om overmatige boorflexibiliteit te verminderen en een recht gecentreerd kraangat te verzekeren. Geleidingssystemen omvatten automatische verplaatsing tot binnen de limieten, gevolgd door een hydraulische pen die fysiek in vergrendelingshaken wordt geplaatst. Voor het boren van lange kraangaten voor hoogovens (3,5 m tot 4 m), worden extra hydraulische stangen aan de boren bevestigd om te voorkomen dat de boorstangen buigen en uit de as van het kraangat worden geboord.

Boorstaaf en bits

De vorm en het materiaal van de boor (carbide- of hittebestendige Cr-Ni-legeringspunten) zijn belangrijk. Het vermogen om een scherpe snijkant te behouden om te snijden, in plaats van te hameren, door de massa van het tapgat, is belangrijk met het snijvlak van de bit dat wordt gepresenteerd aan een vuil- en stofvrij oppervlak om te boren. De boordiameter wordt gewoonlijk geregeld binnen een bereik van 33 mm tot 65 mm. Waar hameren belangrijk wordt geacht, wordt een binnenste bitvlak gebruikt dat volledig vlak is, om de overdracht van slagenergie te maximaliseren in combinatie met de overgang van sferische naar semi-sferische hardmetalen vormen. Luchtspoeling wordt meestal gebruikt om een vrijgemaakt gat te krijgen, en zorgt bovendien voor enige koeling van de boor om de levensduur te verlengen.

Er zijn twee tegengestelde effecten van boren op de controle van de diameter van het tapkanaal. Bij voortijdige bitslijtage is er een negatieve ribbel van het tapkanaal (de diameter neemt gelijkmatig af tot de diameter van de boorstang naar het hete vlak toe). Vaker echter heeft een bit dat zijn snijkant niet vasthoudt, de neiging te gaan zwerven, wat resulteert in een positieve ribbels (vergroten het gat naar de hete kant), of een 'paddenstoel'-effect. Traditionele ontwerpen van steenboorbits bieden hier wat meer weerstand tegen, en hebben vaak de voorkeur, ondanks dat de boor nog steeds elke tap moet worden vervangen. Ook de overgang van schroefdraad naar bajonet, Van boorstangkoppelingen wordt gemeld dat ze de incidentie van boorstangen die stevig vastzitten in koppelingen beperken.

Het directe gevolg van een vloeiend recht tapkanaal is een consistente vloeiende tapstroom. Integendeel, een tapkanaal met een binnenste kurkentrekkervorm induceert een roterende en sproeiende tapstroom. Zachter boren met 'laat de boor het werk doen' en niet proberen het kraangat open te forceren met maximale kracht die de boorstang kan buigen en een kurkentrekkertoestand kan veroorzaken, resulteert in een soepele tapstroom.

Kapgat sluiting

Het is essentieel dat het kraangat met een hoge mate van zekerheid wordt gesloten en ook om ervoor te zorgen dat het gewenste volume kraangatmassa is geïnstalleerd. Bovendien moet ervoor worden gezorgd dat bij het intrekken van het modderpistool geen ongeplande zelfopening van het kraangat optreedt. Totale eliminatie van zelfopening is erg belangrijk.

Normaal gesproken worden geavanceerde en krachtige modderpistolen gebruikt voor het sluiten van het kraangat. Nogmaals, het belang van het holistisch beschouwen van modderpistool, kraangatmassa en kraangatbediening als een volledig geïntegreerd systeem kan niet worden onderschat. Koppeling van een harde kraangatmassa van de nieuwe generatie met een oud zwak modderpistool dat niet in staat is om de kraangatmassa goed in het kraangat te brengen, zal zeker mislukken. Over het algemeen is een goed door 'ontwerp' van kraangatmassa meestal een compromis tussen 'apparatuurcapaciteit' en 'proces'-vereisten.

Hoewel handmatig aansluiten op het eerste gezicht extreem simplistisch lijkt en een directe interface van de operator met een hete tapstroom vereist, kan, indien onjuist gecontroleerd, overmatige toevoeging van klei aan het kraangat, in staat door geautomatiseerde modderpistolen, mogelijk een destructieve (maar vaak verborgen) actie hebben op een kraangat en bekledingsomgevingen.

Een perfect cilindrisch 1 m lang tapkanaal met een diameter van 50 mm heeft theoretisch slechts 2 liter tapgatmassa nodig om het volledig te vullen. Dit neemt toe tot 5 liter indien gedragen met een gemiddelde diameter van 80 mm, hetzij door positieve ribbels (verergerd door zuurstofprikken en/of vergroting door badslijtage van het warme oppervlak van het kraangat), of door negatieve ribbels langs het tapkanaal. Het is nogal onthutsend om deze hoeveelheid tapgatmassa te vergelijken met de massa die wordt gebruikt voor hoogovens van 1,8 m tot 2 m, of meer gebruikelijk 2,5 m tot 4 m tapgatlengte, van 'slechts' 10 liter tot 20 liter , tot 50 liter tot 120 liter tot zelfs 200 liter tot 300 liter kraangatmassa per sluiting, bij het stabiliseren van een 'paddestoel'.

De werking van giethuizen omvat meestal een verhoogde massa-injectie van het kraangat wanneer de lengte van het kraangat korter wordt en vice versa. Vooral in opeenvolgende individuele tapgat-tappraktijken, is een gebruikelijke aanvullende praktijk die wordt aanbevolen voor de andere rustende kraangaten, het af en toe injecteren van de massa van het tapgat om de toestand van de 'paddestoel' te behouden, die anders onderhevig is aan geleidelijke ontbinding (indien marginaal onverzadigd met koolstof) en slijtage in contact met haardvloeistof.

Het gebruik van taps toelopende mondstukken in de modderpistolen zorgt voor een betere afdichting tegen de tapgatmof. Op moderne modderpistolen wordt een snelle en geautomatiseerde drukgeregelde zwenking van modderkanonnen toegepast om schade aan het mondstuk van het modderpistool verder te minimaliseren en om het risico van zware impact op het tapkanaalvlak en/of kanaal te verminderen, dat anders zou kunnen barsten of zelfs maak kraangat vuurvast en 'paddestoel' los. De zwenkdruk wordt meestal iets hoger ingesteld ten opzichte van de druk van de modderkanon (200 bar tot 315 bar massadruk van het kraangat), wat resulteert in een duwkracht van meer dan 60 ton op het kraangatvlak/de voorplaat, vooral om een kraan met een hogere sterkte te duwen gatmassa die de kans op bypass van de massa van het kraangat tussen het mondstuk en het oppervlak van het kraangat/frontplaat beperkt. Automatische regeling van de contactkracht van het modderpistool heeft ook de voorkeur om het risico van overmatige mechanische schade aan het vuurvaste kraangat te beperken. Ook kan een getrapte, meertraps modderpistoolinjectie bij verschillende snelheden worden toegepast om optimale condities voor het kraangat te bereiken. Dit kan namelijk inhouden (i) eerst duwen bestaande uit een snelle duw van 45 kg tapgatmassa om al het materiaal uit het tapkanaal te verplaatsen, gevolgd door een langzamere duw van nog eens 45 kg tapgatmassa om de 'paddenstoel' te bouwen, en een laatste zeer langzaam duwen van variabele tapgatmassa om de 'paddenstoel' nog verder op te bouwen en de tapgatmassa in het tapgat te verdichten, en (ii) Tweede keer drukken met zeer langzaam duwen 5 min na de eerste keer drukken en met minder dan 5 kg tap gatmassa toevoeging om de kraangatmassa verder te compacteren en holtes te sluiten. Om het risico op het doorbreken van het kraangat te verkleinen, blijft het modderpistool 5 minuten op zijn plaats zodat de massa van het kraangat voldoende kan uitharden voordat het van het oppervlak van het kraangat wordt verwijderd.

Kangatlengtes

Het is essentieel dat alle tapparameters zo constant mogelijk worden gehouden, inclusief de tapgatlengtes. De variaties in de lengte van het kraangat kunnen worden toegeschreven aan de mogelijkheden van het kleipistool, de hoeveelheid klei die tijdens het vorige pluggen in het kraangat is geduwd en de kwaliteit van de massa van het kraangat. Een te kort kraangat kan leiden tot een veiligheidsrisico van een zelfopenend kraangat, en een te lang kraangat kan ertoe leiden dat de boormachine het kraangat niet opent, waardoor het gebruik van zuurstoflansbuizen nodig is om het kraangat voor de oven te openen tikken. De benodigde kraangatlengte voor een stabiele werking is afhankelijk van de ovenmaat en de paddestoelmaat die voldoende is voor een adequate kraangatbescherming. Het is belangrijk om een kraangatlengte te verkrijgen die groter is dan de aanvankelijke dikte van de koolstofstenen in de haard

Slijtageverschijnselen van kraangaten

De boorbaarheid van de tapgatmassa wordt gedefinieerd als het gemak waarmee het tapgat na het pluggen kan worden geopend. Succesvol boren en sluiten hangt niet alleen af van de uitrusting en de kwaliteit van de kraangatmassa, maar ook van het oordeel en de ervaring van de bediener. Voordat een kraangat kan worden opengeboord, moet de kraangatmassa voldoende tijd krijgen om uit te harden en zo spatten bij aanvang van het tappen en/of voortijdige slijtage van het kraangat te voorkomen. Tijdens het uithardingsproces worden de vluchtige stoffen uit het mengsel gebrand en begint de klei uit te harden om een stevige, goede afdichting van het kraangat mogelijk te maken. Terwijl de oven wordt afgetapt, neemt de interne erosie van het kraangat tijdens het aftappen toe door zowel chemische als mechanische aantasting van het ijzer, de slak en het gas. De slijtage in en rond het tapgatgebied treedt op in de volgende stadia namelijk (i) slijtage aan de paddestoel, (ii) slijtage aan de tapgatdiameter, en (iii) slijtage die de opening van het kraangat vergroot.

Kapgatbewaking

Tapgatmonitoring bestaat uit twee verschillende acties namelijk (i) actieve monitoring tijdens het tappen en (ii) off-site monitoring van temperaturen in de haard en rond de tapgaten.

Het tapgat wordt tijdens het tappen actief bewaakt door de gieterij-operator die verantwoordelijk is voor het openen en sluiten van het tapgat met de boor- en modderpistool. Hij controleert het kraangat tijdens het tappen op eventuele afwijkingen en neemt passende maatregelen. Hij controleert de volgende factoren.

- Hoek waaronder het hete metaal en de slak uit het kraangat stromen.

- Spetterende afgietsels - Spatten manifesteert zich als een spuwende actie in plaats van een vloeiende stroom die uit de oven stroomt.

- Het moment dat de oven begint te blazen tijdens het tappen. Blazen wordt gekenmerkt door de uitstoot van vonken in plaats van een stroom ijzer of slakken.

- De staat van het kraangat, d.w.z. is het volledig geopend, boorhoek.

De hoek van de stroom ruwijzer en slak die uit de oven stroomt, hangt af van de vloeistofdruk en gasdruk in de oven. Hoge taphoeken vormen een veiligheidsrisico en hete luchtstroomvolume in de oven moet worden verminderd om de taphoek en het debiet te regelen. Mogelijk spatten van het kraangat op elk moment tijdens het tappen vormt niet alleen een veiligheidsrisico, maar ook een operationeel risico. Spetterende tappraktijken zullen resulteren in een toename van de hoeveelheid reinigingswerk die nodig is na het tappen, voorafgaand aan het volgende tappen. Als dit reinigingswerk buitensporig is doordat de tap end to tap starttijd buiten de norm stijgt, kan deze tapvertraging resulteren in een grote operationele tegenvaller zoals een gekoelde haard (worst case scenario).

Het doorblazen van het kraangat zoals aangegeven door vonken die worden uitgestoten, is een indicatie dat de oven droog is en klaar om te worden verstopt. Alvorens de stopactie te ondernemen, moet de operator ervoor zorgen dat de oven daadwerkelijk blaast en dat het geen valse slag is.

Temperatuurbewaking gebeurt meestal op twee niveaus. In de controlekamer kan de temperatuur 24 uur per dag worden bewaakt door de operator met behulp van een digitaal controlesysteem (DCS). Schema's worden gebruikt om de temperaturen op een gemakkelijk te begrijpen manier weer te geven. Buiten het terrein kunnen de temperaturen over een langere periode worden gevolgd. Het maximum over perioden van weken of maanden kan dan worden gebruikt en de ergste slijtage kan worden berekend. Met deze informatie kunnen voorspellingen worden gedaan over mogelijke probleemgebieden.

Als de temperatuur niet wordt bewaakt, bestaat het risico dat de slijtage van het kraangat doorgaat totdat deze de schaal bereikt en niet wordt ingesloten. Dit kan resulteren in een doorbrand (break-out) waarbij gesmolten heet metaal langs de zijkant van de hoogovenschaal loopt, de schaal beschadigt, explosies veroorzaakt bij contact met water, thermokoppels beschadigt en zelfs grotere schade zoals hydraulische ruimtes die oververhit raken en vlam vatten wanneer ze zich direct boven zo'n doorbranding bevinden.

Productieproces

- Schroefdraden – Draadtappen en schroefdraadfrezen

- Hoogovenslak en zijn rol in de werking van de oven

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van hoogovengas

- Hoogovenslakkengranulatie in het giethuis

- Hoogovenproductiviteit en de beïnvloedende parameters

- Bescherming van de bekleding van de hoogovenhaard door toevoeging van TiO2

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven koelsysteem

- Chemie van de ijzerproductie door hoogovenproces

- IJzerproductie door hoogoven en kooldioxide-emissies