Mini hoogoven en ijzer maken

Mini hoogoven en ijzer maken

Mini-hoogovens (MBF) worden over het algemeen gezien als miniatuurversies van de conventionele grote hoogovens (BF). Deze ovens zijn bij uitstek geschikt voor kleinschalige operaties. In feite zijn ze in feite de voorloper van moderne conventionele laatste hoogovens en daarom hebben ze gedurende een langere periode gewerkt. MBF's bevinden zich in veel landen, maar de meeste MBF's bevinden zich in China, India, Brazilië en Indonesië. De beschikbaarheid van fabrieken en de perfectie die in deze technologie is bereikt, hebben MBF tot een geaccepteerde route voor het maken van ijzer gemaakt. Verder zijn tegenwoordig de meeste technologieën voor ontwerp, belasting en bediening die de norm zijn geworden voor de moderne grote ovens van vandaag ook in MBF's overgenomen.

MBF is een verticale schachtoven met een smeltkroes als een haard. Lastmaterialen bestaande uit ijzererts, cokes of houtskool die als reductiemiddel worden gebruikt, evenals brandstof, en vloeimiddelen, meestal kalksteen of dolomiet, worden in de bovenkant van de oven geladen. De oven werkt volgens het principe van een tegenstroomreactor. Terwijl de last door de schacht daalt, wordt deze voorverwarmd en voorverkleind door de hete gassen die uit de ovenbodem opstijgen. De gassen worden gegenereerd door het inbrengen van met zuurstof verrijkte hete lucht door blaaspijpen. De hete ontploffing verbrandt het reductiemiddel, waardoor reductiegassen en warmte worden geproduceerd die nodig zijn voor het reductieproces dat in de oven plaatsvindt. Het materiaal met verminderde belasting smelt tot HM (vloeibaar ijzer) dat verzadigd raakt met koolstof en afdaalt naar de haard. De fluxen combineren met de onzuiverheden in de belaste materialen om een gesmolten slak te produceren die zich ophoopt bovenop het vloeibare ijzer in de haard. Vloeibaar ijzer en vloeibare slak worden periodiek uit de oven afgetapt.

MBF vertoont flexibiliteit en concurrentievermogen en is geschikt voor de productie van ruwijzer (HM) van zowel basis- als gieterijkwaliteit. De belangrijke karakteristieke kenmerken van een MBF zijn zowel de eenvoud als de zuinigheid. Andere kenmerken van MBF zijn als volgt.

- Bewezen technologie en apparatuur.

- Eenvoudiger ontwerp en uitrusting dan conventionele grote BF.

- Het heeft flexibiliteit met ertsbelasting met ertsbelastingen kunnen variëren van 100 % ijzerertsklonten tot elk mengsel van ijzerertsklonten en agglomeraten (sinter of pellets) in de lastsamenstelling.

- Er kan een reeks reductiemiddelen worden gebruikt, waaronder cola en houtskool van lage kwaliteit.

- De kwaliteit van geproduceerde HM is vergelijkbaar met die van conventionele grote BF.

- De bediening en het onderhoud zijn vergelijkbaar, maar flexibeler dan conventionele grote BF.

- Het heeft lage kapitaalkosten en lagere kosten voor onderhoud van de apparatuur.

- Het is een economische en betrouwbare bron van HM voor ijzergieterijen en in mini-staalfabrieken waar het wordt gebruikt in voorwaartse integratie met staalfabrieken, bestaande uit inductieoven / elektrische vlamboogoven / energie-optimaliserende oven en soms zelfs met kleine basis zuurstofoven.

Zoals de naam al doet vermoeden, is de omvang van MBF klein met de interne volumes variërend van 35 cum tot 600 cum. MBF's zijn over het algemeen lage-schachtovens waarvan de effectieve hoogte van de ovens varieert van minder dan 12 m tot ongeveer 20 m. MBF's bereiken normaal gesproken productiviteitsniveaus die in het bereik van 2 blikken/cum/dag tot ruim boven 3 ton/cum/dag liggen.

Belangrijke kenmerken van een MBF

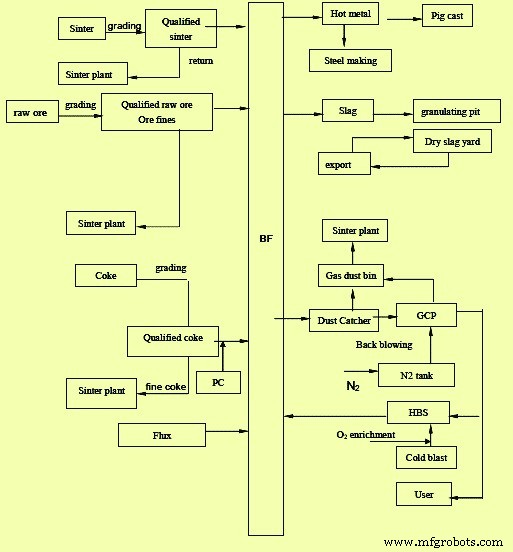

MBF is een oven van het schachttype met een verticale stapel bovenop een smeltkroesachtige haard. MBF-complex bestaat uit BF-eigen, heteluchtkachels, MBF-top- en laadsysteem, verschillende onderhoudsplatforms, voorraadhuissysteem met verschillende bakken voor lastmaterialen, blaasmondplatform en giethuis, slakkengranulatiesysteem, gassysteem, BF-gasreinigingssysteem, grondstof- en brandstoftoevoersysteem, stroomvoorziening en andere voorzieningssystemen voor nutsvoorzieningen, evenals een luchtblazerstation en BF-watercirculatiesysteem enz. De lay-out van de MBF is meestal erg compact en de meeste faciliteiten die de HM-productie ondersteunen, zijn vlakbij geïnstalleerd naar de eigenlijke oven. Een typisch processtroomschema van een MBF met een drooggasreinigingsinstallatie wordt getoond in figuur 1.

Fig 1 Typisch processchema van een MBF met een drooggasreinigingsinstallatie

De oven die de verwerkingsreactor is, neemt op de volgende manier deel aan het ijzerproductiesysteem.

- Het ontvangt de reeds voorbereide lastmaterialen uit de stallingen via het voersysteem.

- Het ontvangt hete luchtstroom die is gegenereerd door de luchtblazer bij het blaasstation en wordt verwarmd in de heteluchtkachels. De hete explosie is normaal gesproken verrijkt met zuurstof.

- Het produceert en levert HM en vloeibare slakken.

- Het levert het ruwe BF-gas aan het gasreinigingssysteem.

- Het ontvangt koelwater en perslucht via het koel- en nutssysteem.

- Het wordt van stroom voorzien door het elektrische systeem.

- Het wordt bestuurd door middel van het commando- en controlesysteem.

MBF heeft over het algemeen een op zichzelf staande framestructuur met vier kolommen die 6 platforms ondersteunen en een overslagbrug (in het geval van laadbak) die direct op de RCC-fundering staat. De ovenschaal is meestal gemaakt van structurele staalplaat van verschillende diktes.

De typische profielen van twee Chinese MBF's worden gegeven op Tab 1.

| Tab 1 Typische profielen van Chinese mini-hoogovens | ||||

| Sl.Nr. | Parameter | Eenheid | Waarde | |

| 1 | Effectief volume | sperma | 50 | 320 |

| 2 | Doorsnede haard | m | 2,25 | 4.9 |

| 3 | Buikdiameter | m | 3,05 | 5,7 |

| 4 | Keeldiameter | m | 2 | 3,7 |

| 5 | Hoogte van dode laag | m | 0,35 | 0,6 |

| 6 | Hoogte haard | m | 1.8 | 2,7 |

| 7 | Hoogte van bos | m | 2.3 | 2,9 |

| 8 | Bikhoogte | m | 1 | 1 |

| 9 | Hoogte van schacht | m | 5.3 | 9.2 |

| 10 | Keelhoogte | m | 1,27 | 1.6 |

| 11 | Effectieve hoogte | m | 02.02 | 17,4 |

| 12 | Stapelhoek | Graden | 84,27 | 83,79 |

| 13 | Bosh-hoek | Graden | 81.57 | 82.15 |

| 14 | Hoogte/diameter verhouding | 3,58 | 3,05 | |

| 15 | Aantal blaasinstrumenten | Nr. | 6 | 12 |

In moderne MBF's worden normaal gesproken semi-grafietkoolstofblokken gebruikt voor BF-bodem en de gegoten koolstofblokken voor haard. Koolstofblokken met een goede warmtegeleiding en erosieweerstand kunnen de BF-bodem en -haard effectief beschermen. Keramische bekerstructuur wordt over het algemeen gebruikt voor de binnenwand van de haard met voering van aluminiumoxide. Korundbakstenen en aluminiumoxidebakstenen worden respectievelijk gebruikt in het aftapgatgebied en het slakinkepingsgebied. Het bosh-, buik- en gedeeltelijk stapelgebied is normaal bekleed met aluminiumoxidestenen. Vuurvaste stenen met een hoge dichtheid worden gebruikt in het bovenste stapelgebied voor de voering. De binnenschaal van de oven wordt meestal besproeid met gietstukken van aluminiumoxide tot een dikte van 70 mm. Voor de binnenvoering van de BF keel en bovenkap wordt gebruik gemaakt van het lassen van ankers en een laag hittebestendig en slijtvast gietmateriaal. Afhankelijk van het ontwerp van de ovenbekleding varieert de verwachte levensduur van MBF in het bereik van 5 jaar tot meer dan 10 jaar.

Het verhogen van de hete ontploffingstemperatuur is een van de belangrijkste maatregelen om het volume van de poederkoolinjectie in de MBF te vergroten en de cokessnelheid in de MBF te verlagen. Het ontwerp van het hetestraalsysteem wordt normaal gesproken zo gedaan dat de temperatuur van het hetestraalsysteem op 1200 °C kan worden gehouden door het BF-gas als brandstof te gebruiken. Tegenwoordig zijn MBF's uitgerust met heteluchtkachels met 3 nummers en een ontwerp met roterende tangentiële koepelverbranding.

De blaaspijpen worden gevoed met hete luchtstroom van de drukke hoofdleiding via blaaspijpen. De blaaspijpen worden samen met blaaspijpkoelers geïnstalleerd. Beide zijn gemaakt van koper. Het aantal blaasmonden dat in de MBF is geïnstalleerd, hangt af van het bruikbare volume van de MBF en is ontworpen voor een optimale straalsnelheid die normaal gesproken in het bereik van 210 m/seconde tot 230 m/seconde ligt onder bedrijfsomstandigheden.

Tegenwoordig hebben moderne MBF's één kraangat waaruit zowel ruwijzer als slakken stromen. Ze worden van elkaar gescheiden door een skimmerplaat, die correct is geplaatst in de HM-runner die op het werkplatform is geplaatst. In sommige MBF's zijn er aparte slakinkepingen voor het aftappen van vloeibare slakken. Heet metaal stroomt in de pollepel of torpedowagen, terwijl vloeibare slakken naar een slakgranulatiesysteem worden getransporteerd.

Koelstaven worden gebruikt in MBF's met 3 secties van duigen met een vlak oppervlak die worden gebruikt in de bodem en in de haard en duigen met vuurvast materiaal erin die worden gebruikt in bosh- en buikzones. Stapstaven worden gebruikt voor het stapeloppervlak om de bakstenen voering van de onderste stapel effectief te ondersteunen en om de opening van de BF-schaal te verkleinen om de MBF-dichtheid te vergroten. Duigen van ferriet nodulair gietijzer worden over het algemeen gebruikt voor de middelste en onderste stapel. Naadloze stalen buis is gegoten in de staaf en de ribplaat op het hete oppervlak van de staaf. In de groef wordt koolstofmateriaal geramd. Waterkoeling wordt normaal gesproken gebruikt voor MBF-bodem. Het blaasmondsysteem wordt gekoeld door een speciaal waterkoelsysteem.

Andere hulpapparatuur voor de eigenlijke hoogoven zijn (i) 2-traps keelpantser, (ii) 'keel-infraroodbeeldcamera' geïnstalleerd in de buurt van de keellijn om de voorraadverdeling in het keelgebied te detecteren, en (iii) watersproei- en koelapparaat aan de bovenkant die wordt gebruikt wanneer de toptemperatuur erg hoog wordt.

Normaal gesproken zijn MBF's uitgerust met een laadsysteem voor overslaan. In sommige MBF's wordt het laden via een transportband gebruikt in plaats van het laden overslaan. Voor topladen in MBF worden zowel de systemen, namelijk (i) tweebelladen met een verdeler, en (ii) belloos topsysteem, gebruikt. Moderne MBF's hebben een belloos topsysteem.

In het geval van klokloze top worden over het algemeen twee soorten distributie gebruikt, namelijk (i) ringtype (type met enkele ring, type met meerdere ringen en (ii) type met vast punt. In geval van distributie met ringtype wordt materiaal in de lasthopper in de oven geladen door verdeelgoot via concentrische ring (enkele ring) of multi-concentrische ringen (meerdere ring) In het geval van distributie van het enkelvoudige ringtype, blijft de verdeelgoot tijdens het laden in dezelfde aangewezen kantelhoek. In geval van multi-ring distributie, de kantelhoek kan tijdens het opladen vele malen worden gewijzigd. Een cirkel- of multi-cirkeldistributie op elke hoekpositie kan worden gedaan. In het geval van een vaste type distributie, wordt de distributiegoot gepositioneerd volgens de aangewezen kantelhoek voor het verdelen van materiaal naar een aangewezen punt. Sectorverdeling kan ook worden gedaan met laadapparatuur zonder bel. Normaal gesproken wordt stikstofgas gebruikt voor egalisatie.

De laadhoogte in de oven (voorraadleiding) wordt geregeld door middel van twee aantal voorraadstaven. Continue detectie van het lastniveau wordt automatisch gedaan tijdens de normale productie door middel van de voorraadstaven die automatisch worden verlaagd samen met het lastniveau. Stokstaaf wordt opgetild wanneer het aangegeven niveau wordt bereikt. Het laadniveau wordt aangegeven in de controlekamer.

Het gegoten huis heeft meestal een rechthoekige vorm met de stalen dakbedekking met een helling van 1:12 en een RCC-kolom. Ventilatieramen zijn normaal gesproken voorzien in het dakontwerp. Het giethuis is uitgerust met het hydraulisch bediende modderpistool en hydraulisch/pneumatisch bediende kraangatboormachine. Het giethuis wordt meestal volledig ontstoft door een doekfiltersysteem.

BF-gas dat in de MBF wordt gegenereerd, wordt verwijderd door 4 aantallen afnames, dan 4 aantallen opnames en vervolgens 2 aantallen opnames die samenkomen tot 1 aantal neerwaartse hoeken die uiteindelijk naar de stofvanger gaan. BF-topgas heeft de normale temperatuur in het bereik van 100 ° C tot 300 ° met een maximum van 400 ° C. Beide opnames aan de bovenkant van de oven zijn uitgerust met een ontluchtingsklep met 1 nummer die over het algemeen wordt aangedreven door een hydraulische cilinder. De stofvanger werkt volgens het zwaartekrachtprincipe en verwijdert grof stof uit het BF-gas. BF-gas uit de stofvanger wordt verder gereinigd in een nat gasreinigingssysteem bestaande uit een verzadiger en primaire en secundaire gaswassers of in een droog gasreinigingssysteem bestaande uit lagedrukstofzakfilters met stikstofgas om het stof terug te blazen.

De werking van MBF is vergelijkbaar met de conventionele grote BF's. Wanneer de belaste materialen, namelijk ijzerbelasting (sinter/pellets en klomperts), reductiemiddel (houtskool of BF-cokes) en vloeimiddel (kalksteen en dolomiet), geladen in de bovenkant van de hoogoven, door de stapel dalen, worden ze voorverwarmd door de hete gassen die uit de haard opstijgen en door de hete explosie die wordt ingebracht door de blaaspijpen die zich onderaan de schacht bevinden, net boven de haard.

De verwarmde lucht verbrandt het grootste deel van de BF-cokes die van bovenaf wordt geladen om de warmte te produceren die nodig is voor het proces en om reducerend gas te leveren dat zuurstof uit de ertslading verwijdert. Het gereduceerde ijzer smelt en loopt naar de bodem in de haard. De flux combineert met de onzuiverheden in het erts om een slak te produceren, die ook smelt en zich ophoopt bovenop het vloeibare ijzer in de haard. Van tijd tot tijd worden het vloeibare ijzer en de vloeibare slak via een tapgat uit de oven afgevoerd.

Tegenwoordig zijn MBF's uitgerust met poederkoolinjectie (PCI) die op tuyere-niveau wordt gedaan. Moderne MBF's kunnen een PCI-snelheid hebben van maximaal 150 kg/ton HM. De algemene bedrijfsparameters van MBF's worden gegeven in Tab 2.

| Tabblad 2 Bedrijfsparameters van MBF's | |||

| Sl.Nr. | Parameter | Eenheid | Waarde |

| 1 | Beschikbaarheid oven | aantal dagen | 330 – 350 |

| 2 | Sinter in last | % | Ongeveer 80 |

| 3 | Ertspercentage | kg/tHM | 1600-1700 |

| 4 | Brandstofverbruik | kg/tHM | 550-600 |

| 5 | BF cokessnelheid | kg/tHM | 420-450 |

| 6 | PCI-snelheid | kg/tHM | 120-150 |

| 1 | Ontploffingstemperatuur | Deg C | 1100-1200 |

| 8 | Bovendruk | kg/sq cm | 0,3 -1,0 |

| 9 | Slag-snelheid | kg/tHM | 300-380 |

| 10 | BF-productiviteit | ton/cum/dag | 2-3 |

| 11 | Zuurstofverrijking van luchtstoot | % | Ongeveer 3 |

Typisch verbruik van hulpprogramma's bij de MBF wordt gegeven op Tab 3.

| Tabblad 3 Typisch verbruik van hulpprogramma's in MBF's | |||

| Sl.Nr. | Parameter | Eenheid | Waarde |

| 1 | Luchtstoot | N cum/tHM | Rond 1800 |

| 2 | BF-gasproductie | N cum/tHM | Ongeveer 900 |

| 3 | Stoom | kg/tHM | Ongeveer 50 |

| 4 | Elektriciteit | kWh/tHM | Ongeveer 120 |

| 5 | Stikstof | N cum/tHM | Ongeveer 2 |

| 6 | Perslucht | N cum/tHM | Ongeveer 0,3 |

Het automatiseringssysteem van MBF's heeft over het algemeen de kenmerken van een sterke functie, hoge standaardprestaties, hoge betrouwbaarheid, eenvoudige uitbreidingsmogelijkheden, uitgebreide communicatiemogelijkheden, eenvoudige implementatie en distributiestructuur en eenvoudige bediening. Het heeft normaal gesproken een hoog niveau van anti-elektromagnetische interferentie en anti-shock, evenals modulaire verwerkingscapaciteit en onmiddellijke reflectiecapaciteit.

Controle en toezicht op de werking van de hele MBF wordt over het algemeen uitgevoerd vanuit de MBF-controlekamer die zich meestal in de buurt van het MBF-werkplatform bevindt. Het besturingssysteem bestaat normaal gesproken uit controlestations, hoofd-PLC, alarmen, vergrendelingen en beveiligingen. In de regelkamer voor de verwerking van grondstoffen wordt doorgaans ook één station op afstand geïnstalleerd. Het systeem is gekoppeld via een netwerk. Voor het aansturen van procesparameters, trendregistratie en alarmregistratie wordt meestal een supervisiesysteem gebruikt. Er zijn een aantal veldinstrumenten geïnstalleerd om alle procesparameters te meten en te regelen. Enkele van de belangrijke metingen zijn (i) drukmetingen, (ii) temperatuurmetingen, (iii) stroommetingen, (iv) BF-gasstofniveaumetingen, (v) metingen van voorraadniveau, stortkokerhoek en openingsgraad van de gasklep, en (vi) gewichtsmeting van lastmaterialen en nog veel meer. Bedieningscabine voor de bediening van gietstalapparatuur bevindt zich in gietstal zelf op een veilige plek van waaruit de machinist de apparatuur kan bekijken.

Het waterkoelsysteem van de MBF vereist normaal gesproken continu industrieel water in de gebieden waaronder (i) koeling van de hoogovenschaal, (ii) koeling van blaaspijpen en blaaspijpkoelers, (iii) gasreinigingssysteem in het geval van natte gasreiniging, (iv) slakgranulatie, (v) BF top hydraulisch systeem koeling, (vi) modderkanon/boormachine hydraulisch systeem koeling. Al het water wordt gerecirculeerd. Een bovengrondse watertank is normaal gesproken voorzien om te voorzien in noodgevallen tijdens stroomuitval. De belangrijkste parameters met betrekking tot alle watersystemen worden bewaakt via het toezichtsysteem vanuit de controlekamer.

Productieproces

- Hoogovenslak en zijn rol in de werking van de oven

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Opwekking en gebruik van hoogovengas

- Hoogovenproductiviteit en de beïnvloedende parameters

- Werking van hoogaluminiumoxideslakken en hoogovens

- Hoogoven koelsysteem

- Gebruik van ijzerertspellets in hoogovenbelasting

- Hoogoven Cast House en zijn werking

- Hoogoven en zijn ontwerp

- IJzerproductie door hoogoven en kooldioxide-emissies

- Grondstoffen die worden gebruikt bij het maken van ijzer en staal