Lasprocessen

Lasprocessen

Lassen is een fabricageproces dat materialen verbindt door samensmelting te veroorzaken. Lassen wordt normaal gesproken uitgevoerd door de werkstukken te smelten en een vulmateriaal toe te voegen om een plas gesmolten materiaal te vormen die afkoelt om een sterke verbinding te worden, hetzij met druk die soms wordt gebruikt in combinatie met warmte, hetzij op zichzelf om de las te produceren. Dit in tegenstelling tot solderen en hardsolderen, waarbij een materiaal met een lager smeltpunt tussen de werkstukken wordt gesmolten om een verbinding tussen de werkstukken te vormen, zonder de werkstukken te smelten. Lassen vereist meestal een warmtebron om een zone met hoge temperatuur te produceren om het materiaal te smelten, hoewel het mogelijk is om twee metalen stukken te lassen zonder veel temperatuurstijging.

Er zijn enkele methoden met vaste-faseverbinding. Bij deze methoden smelten de elektroden niet, hoewel er wel warmte wordt geproduceerd. Ook omdat de werkstukken dicht op elkaar worden gedrukt, wordt lucht uitgesloten tijdens het verbindingsproces. Bij normaal lassen is het gesmolten en gestolde materiaal normaal gesproken zwakker dan het gewrochte materiaal van dezelfde samenstelling. In de vaste fase treedt een dergelijk smelten niet op en daarom kan de methode verbindingen van hoge kwaliteit produceren. Met deze methoden kunnen ook metalen die van elkaar verschillen, gemakkelijk worden gelast. Bij het normale lasproces levert het samenvoegen van ongelijke metalen problemen op, omdat tijdens het smelten brosse intermetallische verbindingen worden gevormd.

De moderne lastechnologie begon net voor het einde van de 19e eeuw met de ontwikkeling van methoden voor het genereren van hoge temperaturen in gelokaliseerde zones. Er zijn verschillende methoden en normen aangenomen en er wordt nog steeds continu gezocht naar nieuwe en verbeterde lasmethoden.

Hoewel de verschillende lasprocessen hun eigen voordelen en beperkingen hebben en vereist zijn voor speciale en specifieke toepassingen, blijft handmatig metaalbooglassen (MMA) de dominante positie innemen wat betreft het totale neergeslagen lasmetaal. Lasprocessen kunnen worden geclassificeerd op basis van de volgende criteria.

- Lassen met of zonder toevoegmateriaal – Lassen kan worden uitgevoerd met of zonder het aanbrengen van toevoegmateriaal. Wanneer er wordt gelast zonder toevoegmateriaal, wordt dit ‘autogeen lassen’ genoemd. Vroeger was alleen gaslassen het smeltproces waarbij verbindingen met of zonder toevoegmateriaal tot stand konden worden gebracht. Met de ontwikkeling van veel andere lasprocessen (bijv. TIG, elektron enz.) zorgde een dergelijke classificatie echter voor verwarring, aangezien deze processen in beide categorieën vallen.

- Bron van energie van lassen - Er wordt gebruik gemaakt van een aantal energiebronnen zoals chemische, elektrische, licht, geluid, mechanische energieën enz. Maar behalve chemische energie worden alle andere vormen van energie opgewekt uit elektrische energie. Dit criterium is dus geen goed criterium voor een juiste classificatie.

- Booglassen en niet-booglassen – In deze classificatie vallen alle booglasprocessen onder één klasse en alle andere processen vallen onder de klasse niet-booglassen. Het is echter moeilijk om een van beide klassen onder deze classificatie toe te wijzen aan processen zoals elektroslaklassen (ESW) en flash-stuiklassen, en daarom is een dergelijke classificatie ook niet perfect.

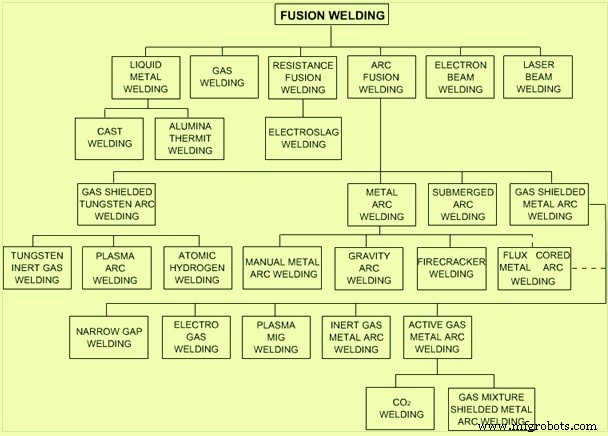

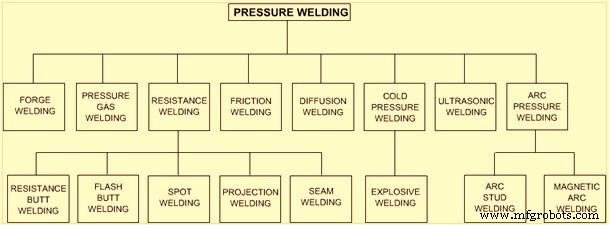

- Smelt- en druklassen – Deze classificatie is de meest gebruikte classificatie omdat deze alle processen in beide categorieën omvat, ongeacht de warmtebron en lassen met of zonder toevoegmateriaal. Fusielassen omvat alle processen waarbij gesmolten metaal vrij stolt terwijl bij druklassen gesmolten metaal wordt vastgehouden in een besloten ruimte (bijv. weerstandspuntlassen of boogstiftlassen) onder druk stolt of halfvast metaal onder druk afkoelt. Fusie- en druklasprocessen worden respectievelijk gegeven in Fig 1 en Fig 2.

Fig 1 Fusion-lasprocessen

Fig 2 Druklasprocessen

De belangrijkste lasprocessen worden hieronder in het kort beschreven.

Gaslassen - Oxy-acetyleengaslassen is het belangrijkste proces dat wordt gebruikt voor het verbinden van verschillende metalen. Andere brandstofgassen zoals LPG, methaan, waterstof etc. kunnen ook worden gebruikt in plaats van acetyleen bij het gaslassen. Afhankelijk van de verhouding van de gaszuurstofverhouding kunnen drie soorten vlammen worden verkregen, namelijk (i) reducerende vlam, (ii) neutrale vlam en (iii) oxiderende vlam. De reducerende vlam (ook wel carburerende vlam genoemd) heeft onverbrande koolstof die tijdens het lassen aan de las kan worden toegevoegd. Carburerende vlam kan geschikt zijn voor het lassen van koolstofarme staalsoorten of voor het carboneren van het oppervlak van koolstofarme of zachte staalsoorten. Neutrale vlam wordt altijd gebruikt voor het lassen van staal en andere metalen. Bij een oxiderende vlam wordt de binnenste zone erg klein en wordt een hard geluid veroorzaakt. Oxiderende vlam geeft de hoogst mogelijke temperatuur. De maximale temperatuur van de oxy-acetyleenvlam is ongeveer 3200 ° C en het centrum van deze warmteconcentratie bevindt zich net buiten het uiterste puntje van de witte kegel. Oxiderende vlam introduceert meestal zuurstof in het lasmetaal en heeft niet de voorkeur voor het lassen van staal.

De lastoorts heeft een mengkamer waarin zuurstof en acetyleen worden gemengd en het mengsel aan de toortspunt wordt ontstoken. Lassen kan op twee manieren. Bij de forehand-techniek beweegt de toorts in de lasrichting met de toorts onder een hoek van 65 graden ten opzichte van de lasafzetting. Bij de backhand-techniek staat de toorts onder een hoek van 45 graden ten opzichte van het niet-gelaste gebied. Gaslassen is meer geschikt voor dunne platen en platen, omdat de vlam niet zo doordringend is als die van booglassen. De lastijd is relatief langer en de hitte beïnvloede zone (HAZ) en vervorming zijn groter dan bij booglassen

MMA-lassen of afgeschermd metaal booglassen (SMAW) – Het is ook bekend als staaflassen of flux afgeschermd booglassen (FSAW). Het is het zeer flexibele en het veel gebruikte booglasproces. Het gaat om het slaan van een boog tussen een bedekte metalen elektrode en een werkstuk. De hitte van de boog doet het moedermetaal en de elektrode smelten, die zich vermengen om, bij afkoeling, een continue vaste massa te vormen. Een elektrische stroom, in de vorm van AC of DC van een lasstroombron, wordt gebruikt om de elektrische boog te vormen tussen de elektrode en de te verbinden metalen. Terwijl de las wordt gelegd, desintegreert de fluxcoating van de elektrode, waardoor dampen vrijkomen die als beschermgas dienen en een laag slakken vormen. Beide beschermen het lasgebied tegen atmosferische verontreiniging. MMA-lassen kan worden gebruikt om staal, roestvast staal, gietijzer en vele non-ferro materialen te verbinden. Voor veel koolstofstaalsoorten met een lage en hoge sterkte is dit de verbindingsmethode die de voorkeur heeft.

Ondergedompeld booglassen (SAW) – Het lasproces wordt zo genoemd omdat de las- en boogzone onder een deken van flux zijn ondergedompeld. SAW verwarmt metalen met behulp van een elektrische boog tussen een kale elektrode en het basismateriaal, onder een deken van fluxmateriaal. Het fluxmateriaal wordt geleidend wanneer het gesmolten is, waardoor een pad ontstaat voor de stroom om tussen de elektrode en het werkstuk te passeren. Dit proces maakt gebruik van een continue, massieve draadelektrode die wordt afgeschermd door de flux. De flux dient om de boog tijdens het lassen te stabiliseren en tegelijkertijd het smeltbad af te schermen van de atmosfeer. De fluxdeken voorkomt spatten en vonken, terwijl ultraviolet licht en dampen worden afgeschermd die normaal gesproken deel uitmaken van SMAW. Het bedekt en beschermt ook de las tijdens het afkoelen en kan de lassamenstelling en de eigenschappen ervan beïnvloeden. SAW is normaal gesproken geautomatiseerd, maar er zijn ook halfautomatische systemen beschikbaar. De stroom kan AC of DC zijn en voor geautomatiseerde systemen kunnen de elektroden een enkele draad zijn of meerdere massieve of buisvormige draden of strips. Lassen kan alleen in een vlakke of horizontale positie worden gedaan vanwege het gebruik van granulaire flux en de vloeibaarheid van het smeltbad. Met dit proces kunnen hoge depositiesnelheden worden bereikt en kunnen zeer dikke en dunne materialen worden gelast.

Vloeibooglassen (FCAW) – FCAW is begin jaren vijftig ontwikkeld als alternatief voor SMAW. Het voordeel van FCAW ten opzichte van SMAW is dat het het gebruik van de staafelektroden elimineert. Dit hielp FCAW om veel van de beperkingen in verband met SMAW te overwinnen. Het proces wordt veel gebruikt vanwege de hoge lassnelheid en draagbaarheid. Het is een halfautomatisch of automatisch lasproces dat is ontworpen voor koolstofstaal, roestvrij staal en laaggelegeerde staalsoorten. Het maakt gebruik van een elektrische boog om samensmelting te produceren tussen een continue buisvormige vulmetaalelektrode en de basismaterialen, en kan met of zonder beschermgas worden gedaan. FCAW vereist een continu gevoede verbruikbare buisvormige elektrode met een flux en een constante spanning of, minder gebruikelijk, een lasstroomvoorziening met constante stroom. Soms wordt een extern geleverd beschermgas gebruikt, maar vaak wordt op de flux zelf vertrouwd om de nodige bescherming tegen de atmosfeer te genereren, waarbij zowel gasvormige bescherming als vloeibare slak wordt geproduceerd die de las beschermt. Bij met gas afgeschermde draad met gevulde draad worden afschermingsmiddelen verschaft door een flux die zich in de buisvormige elektrode bevindt. Een extern toegevoerd gas vergroot de kernelementen van de elektrode om atmosferische verontreiniging van het gesmolten metaal te voorkomen. Wanneer een beschermgas wordt gebruikt, is de procesapparatuur vrijwel dezelfde als die bij gasmetaalbooglassen. Met speciale spanningsgevoelige feeders is het mogelijk om met een lasstroomvoorziening met constante stroomsterkte te lassen met een hoge kwaliteit. Het proces is geschikt voor alle positielassen met de juiste selectie van toevoegmateriaal en parameters.

Gasmetaalbooglassen (GMAW) – Het wordt ook wel metal inert gas (MIG) lassen genoemd. GMAW is een booglasproces dat de automatische toevoer omvat van een continue, vaste verbruikbare elektrode die normaal wordt afgeschermd door een extern toegevoerd gas. Het proces wordt gebruikt om metalen zoals staal, aluminium, roestvrij staal en koper te lassen en kan worden gebruikt om in elke positie te lassen wanneer de juiste lasparameters en apparatuur worden geselecteerd. GMAW maakt gebruik van gelijkstroomelektrode-positieve (DCEP) polariteit en de apparatuur biedt automatische boogregeling. De enige handmatige bediening die door de lasser moet worden uitgevoerd, is de positionering, geleiding en rijsnelheid van het pistool. Bij dit proces wordt een toevoegmetaal op een spoel opgeslagen en door rollen (stroom wordt in de draad geleid) door een buis in een ‘toorts’ aangedreven. Door de grote hoeveelheid toevoegdraad op de spoel kan het proces als continu worden beschouwd en kunnen lange, ononderbroken lassen gemakkelijk worden gemaakt. Een inert gas wordt ook langs de buis en in de toorts gevoerd en bevindt zich rond de draad. Er ontstaat een boog tussen de draad en het werkstuk en door de hoge temperatuur van de boog vormt zich vrijwel onmiddellijk een lasbad. In dit proces zijn de belangrijkste kwesties de selectie van het juiste gasmengsel, de stroomsnelheid, lasdraadsnelheid en stroom. Als deze eenmaal zijn ingesteld, is het vereiste vaardigheidsniveau lager dan bij het oxy-acetyleenproces. Het proces kan eenvoudig worden geautomatiseerd. GMAW-lassen wordt tegenwoordig veel door robots uitgevoerd. Het GMAW-lasproces wordt veel gebruikt op staal en aluminium. Hoewel het schild met inert gas de las schoon houdt, kunnen er, afhankelijk van de procesinstellingen, spatten van metalen bolletjes naast de las zijn, wat afbreuk doet aan het uiterlijk, tenzij ze worden verwijderd.

Tandemlassen – Vergeleken met een conventioneel GMAW-systeem worden bij tandemlassen twee in-line draden achter elkaar gebruikt. De lasdraden worden gelijktijdig toegevoerd en gesmolten met behulp van onafhankelijke contactpunten die in dezelfde toorts zijn gemonteerd. Het resultaat is een uitstekende laskwaliteit met weinig spatten en tot drie keer de neersmeltsnelheden en rijsnelheden van conventionele systemen. Het proces heeft ideale eigenschappen voor geautomatiseerde toepassingen.

Tungsten inert gas (TIG) of gas tungsten arc lassen (GTAW ) – Het is een handmatig lasproces dat gebruikmaakt van een niet-verbruikbare wolfraamelektrode, een inert of semi-inert gasmengsel en een afzonderlijk vulmateriaal. Deze methode is vooral nuttig voor het lassen van dunne materialen en wordt gekenmerkt door een stabiele boog en lasnaden van hoge kwaliteit, maar vereist een aanzienlijke vaardigheid van de operator en kan alleen worden uitgevoerd bij relatief lage snelheden. In dit proces wordt een niet-verbruikbare wolfraamelektrode gebruikt en een boog geslagen tussen deze en het werkstukoppervlak. GTAW kan op bijna alle lasbare metalen worden gebruikt, hoewel het meestal wordt toegepast op roestvrij staal en lichte metalen. Het wordt vaak gebruikt wanneer kwaliteitslassen uiterst belangrijk zijn.

Plasmabooglassen (PAW) – PAW is een variatie op GTAW. Het proces maakt gebruik van een wolfraamelektrode maar gebruikt plasmagas om de boog te maken. De boog is meer geconcentreerd dan de GTAW-boog, waardoor transversale controle kritischer wordt en de techniek dus over het algemeen wordt beperkt tot een gemechaniseerd proces. Het vernauwingsproces verhoogt de boogspanning en de hoeveelheid ionisatie die plaatsvindt aanzienlijk. Naast het verhogen van de boogtemperatuur, strekt het heetste gebied van het plasma zich uit buiten het mondstuk naar beneden in de richting van het werkoppervlak. Het algehele resultaat is een meer geconcentreerde warmtebron bij een hogere temperatuur die de efficiëntie van de warmteoverdracht aanzienlijk verhoogt, waardoor hogere rijsnelheden mogelijk zijn. Bij handmatig gebruik is een hoog niveau van vaardigheid van de operator vereist. Vanwege de stabiele stroom kan de methode worden gebruikt op een breder scala aan materiaaldiktes dan het GTAW-proces. Het is veel sneller en kan worden toegepast op alle materialen zoals in GTAW behalve magnesium. Geautomatiseerd lassen van roestvast staal is een belangrijke toepassing van het proces.

Laserstraallassen (LBW) – LBW is een geautomatiseerd proces dat de warmte van een geconcentreerde bundel coherent licht gebruikt om twee materialen samen te voegen. Het proces wordt gebruikt om alle metalen te lassen, inclusief staal, roestvrij staal, aluminium, titanium, nikkel en koper, en levert hoge mechanische eigenschappen en verplaatsingssnelheden, met lage vervorming en geen slak of spatten. Lassen kunnen worden gemaakt met of zonder vulmetaal en in veel toepassingen wordt een beschermgas gebruikt om het smeltbad te beschermen. De gebruikte apparatuur vereist een aanzienlijke kapitaalinvestering en een hoog niveau van vaardigheid van de operator vanwege de zeer hoge lassnelheden en het kleine gebied dat wordt beïnvloed door de laserstraal,

Elektrisch weerstandslassen – Het is een non-fusion lasproces. Warmte wordt gegenereerd wanneer een hoge elektrische stroom door een klein gebied van de twee contact makende metalen oppervlakken wordt geleid. De opgewekte warmte H wordt gegeven door H =I² × R × t waarbij I de stroom is, R de weerstand van de interface en t het tijdstip waarop de stroom wordt toegepast. Wanneer de temperatuurstijging voldoende is, wordt een grote druk uitgeoefend op het verwarmde grensvlak om een lasverbinding te vormen. De procesvariabelen zijn stroom, moment van aanbrengen van stroom, druk, duur van druktoepassingen, te lassen materialen en hun dikte. Er zijn vijf hoofdtypen weerstandslassen. Dit zijn (i) puntlassen, (ii) naadlassen, (iii) projectielassen, (iv) stuiklassen en (v) stuiklassen.

- Puntlassen - Bij puntlassen worden de te lassen platen over elkaar gehouden, na het reinigen van de twee oppervlakken die met elkaar in contact komen. Aan beide zijden van de plaat worden twee stokelektroden gehouden. Er wordt druk op de elektroden uitgeoefend en gedurende een bepaald interval, de knijptijd genoemd, gehandhaafd voordat verder wordt gewerkt. Vervolgens wordt de stroom door de elektroden geleid. De tijd van toepassing van stroom, bekend als lastijd, wordt gemeten in termen van het aantal cycli. De druk wordt ook gedurende deze tijd gehandhaafd. Nadat de stroom is afgesneden, wordt de druk gedurende een korte tijd gehandhaafd, de zogenaamde houdtijd, zodat het verwarmde metaal stolt en een lasnugget vormt. Na de houdtijd wordt de druk afgelaten en wordt een uitschakeltijd gegeven voordat opnieuw wordt begonnen met puntlassen. Een te hoge stroom veroorzaakt lasuitdrijving, cavitatie en lasscheuren, verminderde mechanische eigenschappen en inbedding van de elektroden in het oppervlak. Aan de andere kant resulteert minder stroom in een niet-versmolten oppervlak en een slechte las. Hoge druk verhoogt het contact en verlaagt de contactweerstand en er wordt dus minder warmte gegenereerd. Dit kan leiden tot vervorming en een kortere levensduur van de elektrode. Een langere aanbrenging van stroom kan leiden tot koken, porositeit, groei van goudklompjes tot aan het elektrodeoppervlak. De geleidbaarheid van de materialen speelt een belangrijke rol bij het bepalen van de dikte van de platen die gemakkelijk kunnen worden gelast door puntlassen. Puntlassen van koolstofstaal vereist een warmtebehandeling na het lassen (PWHT). De voordelen van puntlassen zijn het aanpassingsvermogen aan massaproductie, hoge werksnelheid, reinheid, geen lasstaven en minder operationele vaardigheid. Materialen met een hoge thermische en elektrische geleidbaarheid zijn moeilijk te lassen door puntlassen en vereisen een speciale procedure.

- Naadlassen - Bij het naadlassen worden elektroden van het roltype gebruikt. De rollen worden over de baan gedraaid terwijl het lassen vordert. Door de stroomvoorziening te regelen is het mogelijk een goede warmtebeheersing te verkrijgen. De naad koelt met bepaalde tussenpozen onder druk af. De las heeft minder oppervlakteverstoringen. Naarmate het lassen vordert, probeert de aangelegde stroom door het reeds gelaste gedeelte te gaan, waardoor de verwarming in het te lassen gedeelte wordt verminderd. Een manier om deze moeilijkheid te overwinnen is door de stroom te verhogen naarmate het lassen vordert. Soms wordt externe verwarming zoals hoogfrequente verwarming toegepast om het effect van verminderde stroom als gevolg van rangeren te compenseren. De warmte die tijdens het lassen wordt gegenereerd, is hoog en de rollen moeten worden gekoeld door waterkoeling te gebruiken om vervorming van de rollen te voorkomen. Stroomonderbreking kan ook worden toegepast zodat de stroom gedurende een bepaalde tijd vloeit om de vereiste warmte aan de las te leveren en dan stopt voor een andere vooraf bepaalde tijdsduur voordat met de volgende puntlas wordt begonnen. Op deze manier wordt ook de verwarming van de rollen geregeld. Naadlassen kan worden uitgevoerd op staal, aluminium, magnesium en nikkellegeringen en wordt niet aanbevolen voor koper en zijn legeringen. Hoogfrequent naadlassen is geschikt voor buizen met ribben en andere buizen.

- Projectielassen - Het is vergelijkbaar met puntlassen, behalve dat er wordt gelast op plaatsen in de materialen waar voor dit doel uitsteeksels zijn gemaakt. De projecties worden gemaakt door op de geselecteerde plaatsen in het vel te drukken. Weerstand tegen hitte die beperkt blijft tot de uitsteeksels die tussen de delen worden gelast, vindt plaats door op het juiste moment voldoende druk uit te oefenen op deze contactpunten. Projectielassen is met name van toepassing op massaproductiewerk en is zeer geschikt waar veel puntlassen nodig zijn in een beperkt gebied. Deze lasmethode wordt gebruikt bij het lassen van beugels, zware stalen stempels, in de inkapseling van thyristors enz.

- Verstoorde stompe las - Verstoorde stompe las wordt verkregen door twee stukken metaal onder druk met elkaar in contact te brengen en vervolgens stroom van het ene stuk naar het andere te laten stromen. De contactvlakken moeten zo glad mogelijk zijn. Bij stuiklassen (zoals ook bij stuiklassen) ontstaat een smeedconstructie in tegenstelling tot de gegoten constructie die wordt verkregen bij punt- en projectielassen. Het lassen van gereedschappen aan de schacht wordt uitgevoerd door middel van stuiklassen. Weerstandstomplassen wordt gebruikt voor het verbinden van buizen

- Stomplassen - Bij deze lasmethode worden de twee te lassen stukken tegen elkaar gedrukt door een druk uit te oefenen, zodat er contact zal zijn op punten als gevolg van oppervlakteruwheid. Er wordt een hoge lasstroom doorgegeven. De oppervlakken worden verwarmd tot gesmolten toestand, en terwijl het ene stuk langzaam naar het andere wordt voortbewogen, wordt het gesmolten metaal naar buiten geflitst. Nadat de vlakken het plastische stadium hebben bereikt, wordt stuikdruk uitgeoefend, wat leidt tot hechting van de twee vlakken. Flitslassen verschilt van weerstandsdruklassen in die zin dat bij deze las de contacten tussen de twee oppervlakken alleen op een bepaald moment worden gemaakt vanwege de ruwheid van het oppervlak. Bij weerstandsstuiklassen heeft een glad volledig contactoppervlak de voorkeur.

Bij deze lasmethode worden oppervlakteverontreinigingen verwijderd in de spatten tijdens het flashen en wordt gesmolten metaal verdreven in de laatste stuwing van de smeedbewerking. Bij de lasnaad wordt een kleine vin gecreëerd die bestaat uit het resterende gesmolten metaal en oxiden. Deze vin kan worden afgesneden door te slijpen. Het voordeel van dit proces is dat het gesmolten metaal en de boog een efficiënte bescherming bieden aan het kunststof metaal dat uiteindelijk de las vormt, waardoor het gevaar van oxidatie vermeden kan worden.

De toegepaste druk in koude (niet voorverwarmde) toestand varieert per materiaalsoort. Met voorverwarmen kan de toegepaste druk worden teruggebracht tot ongeveer de helft van de normale waarden. Flitsstuiklassen kan gemakkelijk worden toegepast op hooggelegeerde staalsoorten die niet naar tevredenheid kunnen worden gelast door andere processen.

Elektroslaklassen (ESW) – ESW biedt een goede productiviteit en kwaliteit in zware constructie- en drukvatconstructies. Het lasmetaal in het ESW-proces wordt verkregen door elektrodedraad onder de deken van fluxlagen te smelten. De smeltwarmte wordt verkregen als weerstandswarmte door stroom door een slakkenbad te leiden dat het volledige oppervlak van het lasmetaal bedekt. Een plas gesmolten slak wordt gevormd tussen de randen van de te lassen delen en de bewegende vormschoenen. De metalen elektrode wordt in de gesmolten slak gedompeld. De stroom die door de elektrode en de gesmolten slak gaat, verwarmt de slakbad. Het slaksmeltpunt is hoger dan dat van de draad en het moedermetaal. Vandaar dat de elektrodedraad smelt en het gesmolten metaal bezinkt op de bodem van de slakkenplas en stolt om het lasmetaal te vormen. Om het lassen stabiel te houden, is het noodzakelijk dat de slakbad op temperatuur blijft.

In ESW is het slakkenbad 40-50 mm diep en biedt het een geleidend pad tussen de elektrode en het basismetaal. De stroom wordt dus gehandhaafd nadat de boog is gedoofd. In het geval van SAW daarentegen, dat lijkt op ESW, blijft de boog stabiel onder de gesmolten slak, aangezien de boogspanning rond 25-30 V ligt en de slaklaag vrij ondiep is. Zowel niet-verbruikbare als verbruikbare handleidingen worden gebruikt in ESW. De niet-verbruikbare geleidingsmethode heeft een contactbuis die de draadelektrode in het slakkenbad leidt. De laskop beweegt gestaag mee met de schoenen naar boven terwijl de las wordt aangebracht. In de verbruikbare geleidingsopstelling wordt een verbruikbare buis gebruikt. De laskop blijft vast aan de bovenkant van de verbinding. De as van de las is verticaal. Het lasapparaat beweegt naar boven in overeenstemming met de depositiesnelheid. De hoeveelheid slak blijft constant. Er moet een kleine hoeveelheid vloeimiddel aan de slak worden toegevoegd. Wanneer de las voltooid is, kan de lasmachine worden teruggetrokken. De gekozen lasdraad moet passen bij het basismateriaal.

Het ESW-proces is volledig continu en daardoor is de productiviteit hoger. Er is geen randvoorbereiding van de te verbinden delen nodig. Er wordt bespaard op de hoeveelheid vulmetaal en de flux. Na het lasproces hebben de gelaste onderdelen een warmtebehandeling nodig. Het proces moet continu zijn en mag niet worden onderbroken. In geval van onderbreking zal het gesmolten metaal krimpen en een holte vormen in het midden. Normale lasdefecten zoals slakopname, porositeit, ondersnijding en kerf enz. komen niet voor in het ESW-proces.

Inductiedruklassen – Dit is een vaste fase lassen, verkregen door het gebruik van hoogfrequente inductieverhitting en door gelijktijdige toepassing van druk. Oxidatie wordt vermeden door te spoelen met waterstofgas. De te verbinden oppervlakken worden verwarmd door inductiestroom die wordt geproduceerd door een inductor in serie met twee condensatoren, aangedreven door een transformator met twee hoogfrequente dynamo's. De geïnduceerde stroom vloeit in een langslus langs de te lassen randen en verwarmt ze gelijkmatig over hun dikte over een bepaalde lengte. Rollen smeden en vervolgens de samengesmolten lippen aan elkaar lassen, waarbij een lichte externe flits achterblijft, die daarna wordt verwijderd. De normale lassnelheid is afhankelijk van het geleverde vermogen. Inductiedruklassen wordt veel gebruikt bij het verbinden van Cr-Mo stalen buizen van ketelkwaliteit.

Elektronenbundellassen (EBW) – Lassen met elektronenbundels is een proces waarbij de warmte die nodig is om fusie te produceren, wordt verkregen door de impact van een elektronenstroom met hoge snelheid en hoge dichtheid op het werkstuk. Bij een botsing wordt de kinetische energie van de elektronen omgezet in thermische energie, wat zowel verdamping als smelten veroorzaakt. Door de verdamping van het materiaal onder de balk kan de balk doordringen in het te lassen materiaal, waarbij de balk en de damp een gat vormen. Terwijl de balk langs de verbinding beweegt, stroomt het gesmolten metaal rond het gat en verlaat de gelaste verbinding in het kielzog van de balk. De EBW heeft een diepte-breedteverhouding van meer dan 10:1 door de extreem hoge warmteconcentratie. De bundel is erg smal en de lassnelheid is hoog. De netto warmte-inbreng is erg laag.

De elektronenemitter is een kathode-anodesysteem in een zeer hoogvacuümkamer. De kathode is gemaakt van tantaal of wolfraam en verwarmd tot ongeveer 2560 ° C. Zo ontstaat een elektronenwolk nabij het oppervlak. Een metalen schild is bevestigd nabij de kathode om het elektrische veld scherper te maken en de elektronenstroom te regelen. Het elektrische veld tussen kathode en anode versnelt de elektronen en maakt ze met veel energie vrij. Zo ontstaat er een elektronenbundel die op de te lassen onderdelen valt. Magnetische lenzen worden gebruikt om de straal op het werkstuk te focussen. Magnetische spoelen worden ook gebruikt voor straalafbuiging en manipulatie van de straalvlek op het werkstuk.

De lassnelheid, die afhankelijk is van de breedte en diepte van de las, moet goed worden gecontroleerd. Anders leidt dit tot onvolledige penetratie of oververhitting. Omdat de smeltzone in de lasnaad erg smal is, zijn er zeer kleine verstoringen in het basismateriaal. De benodigde ontwerpkrimptoeslag is klein in vergelijking met andere booglasmethoden en de restspanningen die in het onderdeel worden geproduceerd, zijn ook klein. Omdat de brandpuntsafstand van het EB-systeem vrij hoog is, kan het EB-pistool op een afstand, tot wel één meter, van de werkstukken worden geplaatst, in tegenstelling tot vlamboog- of plasmastraallassen. Zo is het lassen van smal en beperkt gebied mogelijk met EBW. Lassen kan worden gedaan over een breed scala aan diktes (0,1 mm tot 100 mm) en ongelijke metalen kunnen gemakkelijk worden gelast door het proces dankzij de nauwkeurige warmteregeling. De lassnelheid in EB is veel hoger dan bij elektrische boogmethoden, waardoor de lastijd wordt verkort. Ook is de herhaalbaarheid van EB-lassen hoog in vergelijking met andere processen.

Explosief lassen (EW) – EW is een proces dat gebaseerd is op de gecontroleerde toepassing van enorme kracht die wordt gegenereerd door explosieven tot ontploffing te brengen. De oppervlakken van de te verbinden delen moeten schoon zijn zonder verontreiniging van oxiden enz. Deze schone oppervlakken worden geperst met een druk in de orde van grootte van miljoen kg/cm2 die door het explosief wordt gegenereerd. Combinatie van ongelijke metalen - aluminium tot staal of titanium tot staal - kan gemakkelijk worden verkregen door dit proces. Metalen die te broos zijn om de impact van een explosie te weerstaan, kunnen niet worden gelast door dit proces. EW is een zeer geschikt proces voor het aanbrengen van bekleding. Er is geen bovengrens voor de dikte van de steunplaat.

Wrijvingslassen (FW) – Wrijving tussen de twee lasvlakken wordt gebruikt om warmte te creëren in die mate dat het materiaal op de twee oppervlakken plastisch wordt. Het lassen wordt bewerkstelligd door axiale kracht uit te oefenen. Het wrijvingslasproces is verdeeld in twee verschillende modi, namelijk (i) conventioneel wrijvingslassen met aandrijving en (ii) traagheidslassen.

Bij het conventionele wrijvingslassen met aandrijving worden de stukken axiaal uitgelijnd. Een component wordt met een constante snelheid geroteerd door een directe aandrijving, terwijl de andere onder axiale druk in contact wordt gebracht met de eerstgenoemde. Er is voldoende tijd voor warmteontwikkeling, zodat de grensvlaktemperatuur het materiaal plastisch maakt en de componenten aan elkaar kunnen smeden. In dit stadium wordt de rotatie snel gestopt terwijl de druk nog steeds wordt gehandhaafd om het gewricht te consolideren.

Hoewel het basisprincipe hetzelfde is, wordt bij het traagheidslassen kinetische energie van een roterend vliegwielsysteem gebruikt om de oppervlakken van te lassen componenten te verwarmen. Een onderdeel is bevestigd aan het vliegwiel dat met hoge snelheid ronddraait. De andere component wordt naar de eerste gebracht, zodat wrijving tussen de twee warmte genereert. De vliegwielenergie wordt gebruikt om een goede hechting tussen de componenten te verkrijgen.

De belangrijkste variabelen in dit proces zijn de relatieve snelheid, verhitting en smeeddruk en de duur van verhitting. De secundaire factoren zijn drukopbouw tijdens verhitten en smeden, vertraging tijdens het remmen en de eigenschappen van het te lassen materiaal. Perifere snelheden in het bereik van 75 tot 105 meter per minuut blijken bevredigende lassen te geven. Een te hoge snelheid kan resulteren in een brede HAZ. Lagere snelheden zullen niet in staat zijn om voldoende warmte te genereren en de temperatuur tot het vereiste niveau te verhogen. De smeeddruk hangt af van de hete sterkte van de legering die wordt gelast. De gekozen druk moet voldoende zijn om de oppervlakken te lassen. De duur van de opwarmtijd is afhankelijk van het toerental, de wrijving en de druk. De verwarmingstijd bepaalt de warmte-inbreng. Alle soorten staal, roestvrij staal, koper en zijn legering kunnen gemakkelijk worden gelast door wrijvingslasproces.

Diffusiebinding (DB) – DB is een verbindingsproces dat een hoge temperatuur vereist om de diffusie te verbeteren, maar waarbij zeer weinig macroscopische vervorming optreedt. De verbinding is gevormd zonder vulmetaal en de microstructuur en samenstelling op het grensvlak zijn dezelfde als die van de basismetalen. Er wordt druk uitgeoefend die lokale plastische en kruipdeformatie veroorzaakt bij de bedrijfstemperatuur. De hechting vindt plaats door diffusie en is afhankelijk van temperatuur, tijd en de uitgeoefende druk. Een tussenlaagfolie of coating kan worden gebruikt om de hechtingseigenschappen te verbeteren. Herkristallisatie en migratie van de korrelgrens aan het grensvlak vinden plaats in de laatste stadia van de binding en deze processen zijn essentieel voor het verkrijgen van verbindingen met hoge sterkte en om het vlakke grensvlak te elimineren. De druk kan via een plaat op de te verbinden oppervlakken worden uitgeoefend. Gasdruk kan ook worden gebruikt om hetzelfde te bereiken. Om het schone oppervlak te behouden, kan de verlijming in vacuüm worden uitgevoerd. Als gasdruk wordt gebruikt voor het aanbrengen van belasting, kan een argongaskamer worden gebruikt. De belangrijke variabelen die van invloed zijn op de bindingskwaliteit zijn (i) oppervlakteruwheid en (ii) oppervlakteoxidefilms. The major advantages of DB are as below.

- Joint strength can approach that of the base metal.

- Sintered products, dissimilar materials including metal and ceramics can be joined by this process.

- Bonding involves minimum deformation and distortion and hence close dimensional control is possible.

- In metal ceramics joints residual stresses can be reduced by multiple interpayers.

- Thin sheets of fine grained superplastic materials can be easily joined and formed to any desired shape and contour by diffusion bonding.

- Large area bonding is possible and thick and thin sections can be easily joined. Process time is independent of area or number of components.

- Machining cost is reduced and no flux or electrode is necessary.

Productieproces

- MIG-lassen versus TIG-lassen

- Wat is puntlassen?

- Welke soorten elektroden worden gebruikt in lasprocessen?

- Hoe robotlassen de efficiëntie verbetert ten opzichte van handmatige lasprocessen

- De voordelen van robotlaserlassen ten opzichte van traditionele lasprocessen

- Lasautomatiseringsapparatuur

- Steeklassen versus naadlassen

- Lassen op de werkplek:4 veiligheidstips voor metaalbewerking

- Verschillende soorten gaslasprocessen en de toepassingen ervan

- Inzicht in stiftlassen

- Solderen versus lassen:deze 2 veelvoorkomende verbindingsprocessen vergelijken