Het fabricageproces van spuitgieten in detail

Spuitgieten is een metaalgietproces gekenmerkt door het gebruik van een vormholte om hoge druk uit te oefenen op het gesmolten metaal. Matrijzen worden meestal vervaardigd uit legeringen met een hoge sterkte, waarvan sommige vergelijkbaar zijn met spuitgieten.

De meeste spuitgietstukken zijn gemaakt van non-ferrometalen, zoals zink, koper, aluminium, magnesium, lood, tin en lood-tinlegeringen, evenals legeringen daarvan. Afhankelijk van het type spuitgieten is een spuitgietmachine met koude kamer of een spuitgietmachine met warme kamer vereist.

In dit bericht is het hoofdonderwerp het productieproces van spuitgieten. Om u een goed begrip te geven van het spuitgietproces, introduceren we u de basis 2 typen spuitgietmachines en degedetailleerde fabricageprocedures . Na het lezen van de post, optimaliseer je het productieproces enorm.

1. Twee soorten spuitgietmachines

Spuitgietmachines kunnen worden onderverdeeld in twee soorten, gietmachines met hete kamer en spuitgietmachines met koude kamer . Het verschil ligt in hoeveel kracht ze kunnen weerstaan. Typische druk varieert van 400 tot 4.000 ton.

1.1 Hete kamer spuitgietmachines

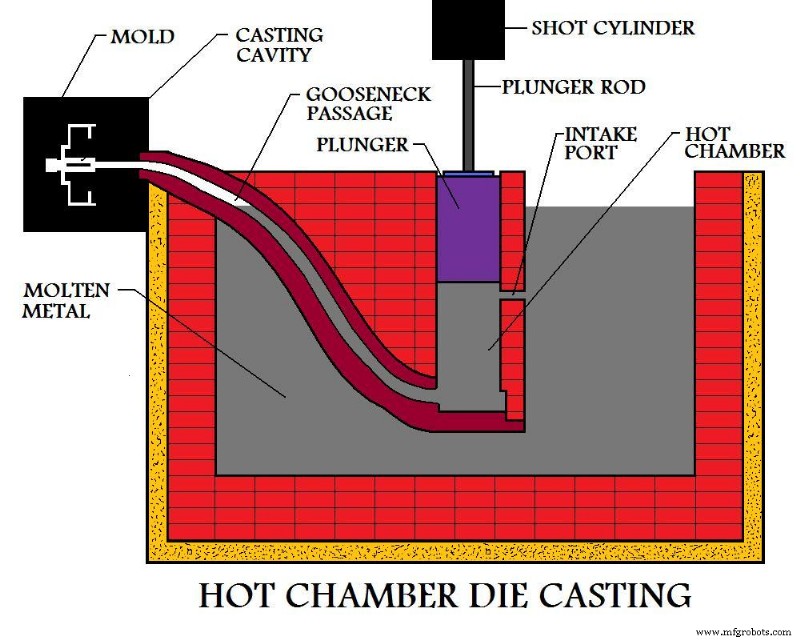

Hete kamer spuitgieten, soms aangeduid als gooseneck spuitgieten , vertrouwt op een plas gesmolten metaal om de matrijs onder druk te vullen. Aan het begin van de cyclus bevindt de zuiger van de machine zich in een ingetrokken toestand, waarna het gesmolten metaal de "zwanenhals" kan vullen.

De pneumatisch of hydraulisch aangedreven zuiger perst het metaal samen en vult het in de mal. De voordelen van dit systeem zijn onder meer eensnelle cyclustijden (ongeveer 15 cycli per minuut), eenvoudige automatisering , en het vermogen om metaal te smelten .

De nadelen zijn echter hetonvermogen om een metaal met een hoog smeltpunt te spuitgieten , evenals het spuitgieten van aluminium , aangezien aluminium het ijzer uit het smeltbad zal dragen.

Zo worden spuitgietmachines met hete kamer vaak gebruikt voor legeringen van zink, tin en lood. Bovendien wordt het hete kamer spuitgieten meer toegepast voor het spuitgieten van kleine gietstukken, in plaats van grote gietstukken.

1.2 Koude kamer spuitgietmachines

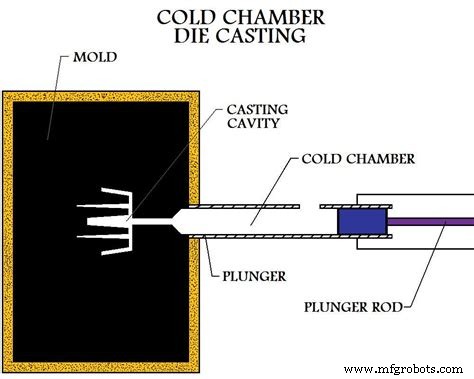

Koud spuitgieten kan worden gebruikt voor het spuitgieten van metalen die niet kunnen worden gebruikt in spuitgietprocessen in hete kamers, waaronder aluminium, magnesium, koper en zinklegeringen met een hoger aluminiumgehalte.

Bij dit proces moet het metaal eerst worden gesmolten in een aparte smeltkroes . Een bepaalde hoeveelheid gesmolten metaal wordt vervolgens overgebracht naar een onverwarmde injectiekamer of spuitmond. Deze metalen worden door hydraulische of mechanische druk in de mal gespoten.

Vanwege de noodzaak om gesmolten metaal in de koude kamer over te brengen, is het grootste nadeel van dit proces de lange tijdcyclus .

Koude kamer spuitgietmachines zijn ook verkrijgbaar in verticale en horizontale uitvoeringen. Verticale spuitgietmachines zijn meestal kleine machines, terwijl horizontale spuitgietmachines in verschillende modellen verkrijgbaar zijn.

2. Gedetailleerde fabricagestappen in spuitgieten

Het hogedrukspuitgietproces bestaat uit vier stappen, waaronder matrijsvoorbereiding, vullen, injectie en uitschudden, die ook de basis vormen voor verschillende verbeterde spuitgietprocessen.

2.1 Voorbereiding

Tijdens het voorbereidingsproces is het noodzakelijk om een smeermiddel . te spuiten in de holte. Naast het helpen om de temperatuur van de mal te regelen, kan het smeermiddel ook helpen bij het verwijderen van het gietstuk, waarna de mal kan worden gesloten.

2.2 Vullen

Het gesmolten metaal wordt met een hoge druk . in de mal gevuld , wat in het bereik ligt van ongeveer 10 tot 175 MPa. Wanneer het gesmolten metaal is gevuld, wordt de druk gehandhaafd totdat het gietstuk stolt.

2.3 Injectie

De matrijzen worden vervolgens geopend en het schot (schoten zijn anders dan gietstukken omdat er meerdere holtes in een dobbelsteen kunnen zijn, wat meerdere gietstukken per schot oplevert) wordt uitgeworpen door de uitwerppennen.

Hogedrukinjectie resulteert in een zeer snelle vulling van de mal, zodat het gesmolten metaal de hele mal kan vullen voordat enig onderdeel stolt. Op deze manier kunnen oppervlaktediscontinuïteiten worden vermeden, zelfs in dunwandige delen die moeilijk te vullen zijn.

De meeste spuitgietstukken kunnen worden gebruikt om constructies uit te voeren die niet kunnen worden voltooid door te gieten, zoals boren en polijsten.

2.4 Schudden

Het proces van uitschudden vereist het scheiden van het schroot, inclusief poorten, lopers, sporen en flits. Dit proces wordt meestal gedaan door het gietstuk door een speciale verbandmatrijs te extruderen. Andere methoden voor het vallen van zand zijn onder meer zagen en slijpen.

2.5 Defectinspectie

Defecten kunnen worden gecontroleerd nadat het uitschudproces is voltooid. De meest voorkomende defecten zijn stagnatie en koude kop.

Dat is alles wat u moet weten wanneer u kwaliteitsproducten moet vervaardigen door middel van de spuitgiettechnologie. Laat hieronder een reactie achter als je vragen hebt.

Opmerking: We zijn niet de eigenaar van de afbeeldingen die in dit bericht worden gebruikt. Neem gerust contact met ons op als ze van jou zijn, en we zullen ze zo snel mogelijk verwijderen.

Productieproces

- Het fabricageproces van de schacht begrijpen

- De voor- en nadelen van spuitgieten

- Een snel overzicht van het castingproces

- Wat is het flenssmeedproces

- Stappen betrokken bij het castingproces:Top 4 stappen | Productiewetenschap

- Wat zit er in het productieproces?

- Wat is het productieproces van zeep?

- Wat zijn de 4 soorten fabricageprocessen?

- Voordelen van leveranciers van ijzergieten als productieproces

- De eenvoud van zwaartekrachtgieten

- Spuitgieten begrijpen