Luchtverontreinigingsbeheersing - Beheersing van deeltjesemissies

Luchtverontreinigingsbeheersing - Beheersing van deeltjesemissies

Staalfabriek heeft verschillende metallurgische processen die plaatsvinden bij hoge temperaturen. Verder verwerken veel van deze processen grondstoffen, waarvan sommige in de vorm van boetes. Vandaar dat al deze processen de neiging hebben om verontreinigende gassen en fijnstof in de atmosfeer uit te stoten. Dit heeft namelijk invloed op de luchtkwaliteit rondom de plant. Om de luchtkwaliteit te verbeteren en te beschermen, worden verschillende apparaten voor verontreinigingsbeheersing gebruikt om de emissies te beheersen.

Vroeger, gedurende enkele jaren, werden verontreinigingsbeheersingsapparatuur alleen gebruikt voor die processen waar de hoeveelheden verontreinigende stoffen erg hoog waren of ze giftig van aard waren. Deze apparatuur werd ook eerder gebruikt waar ze enige herstelwaarde hadden. Maar tegenwoordig, nu de milieuvoorschriften steeds strenger worden en met de toenemende bezorgdheid van de samenleving over het milieu, is het voor de staalindustrie noodzakelijk geworden om haar emissies te onderzoeken en apparatuur te installeren op alle gebieden om de emissies tot een minimum te beperken mogelijke niveaus. De emissiebeheersingsapparatuur bestaat in principe uit twee soorten (i) deeltjesemissiebeheersingsapparatuur en (ii) gasvormige emissiebeheersingsapparatuur. Dit artikel beschrijft de deeltjesemissiecontrolesystemen.

De regelgeving voor fijnstof (PM) die de afgelopen dertig jaar is aangenomen, is geleidelijk verschoven van het reguleren van de grofstoffelijke deeltjes, die totaal gesuspendeerde deeltjes (TSP) omvatten, naar het reguleren van de zeer kleine deeltjes in het PM10- en PM2.5-groottebereik. Deze verschuiving heeft voornamelijk plaatsgevonden sinds de onderzoeksgegevens over gezondheidseffecten aangaven dat kleine deeltjes het nauwst verband houden met de nadelige gezondheidseffecten

De regulering van de uitstoot van fijnstof dateert uit de vroege stadia van de industriële revolutie. Zelfs in de 17e eeuw konden mensen de relatie zien tussen de uitstoot van fijnstof en problemen zoals de afzetting van vaste stoffen, stofvervuiling, materiaalcorrosie en verkleuring van gebouwen. Naarmate de technologie en het publieke bewustzijn groter werden, werd het duidelijk dat de uitstoot van fijnstof ook bijdroeg aan bepaalde soorten longziekten en aanverwante ziekten.

Aan het eind van de jaren veertig ontwikkelden verschillende typen regelsystemen voor fijnstof zich van relatief rudimentaire ontwerpen tot vormen die lijken op de huidige, zeer efficiënte systemen. Elektrostatische stofvangers (ESP's) gingen bijvoorbeeld van buisvormige eenheden met één veld voor controle van zure mist naar één veld en twee velds plaatachtige stofvangers. Venturi-scrubbers werden ook gebruikt voor de beheersing van fijnstof. Deze controlesystemen werden in de eerste plaats geïnstalleerd om de hinder en problemen van het stof tot een minimum te beperken.

Fijnstof kan worden onderverdeeld in twee categorieën, namelijk (i) primair fijnstof en (ii) secundair fijnstof. Primair fijnstof is het materiaal dat rechtstreeks in de atmosfeer wordt uitgestoten. Deze emissies stonden vóór 1997 centraal bij alle maatregelen ter bestrijding van fijnstof. Primair fijnstof kan bestaan uit deeltjes kleiner dan 0,1 micrometer tot meer dan 100 micrometer. Het meeste primaire fijnstof valt echter in de categorie grof.

Met de afkondiging van de PM2,5-norm gericht op fijn en ultrafijn stof komt er steeds meer aandacht voor secundair fijnstof. Dit is fijnstof dat zich in de atmosfeer vormt door de reacties van gasvormige voorlopers. Secundaire vormingsprocessen kunnen resulteren in de vorming van nieuwe deeltjes of de toevoeging van deeltjesvormig materiaal aan reeds bestaande deeltjes. De gassen die het meest geassocieerd worden met de vorming van secundaire fijnstof zijn onder meer zwaveldioxide, stikstofoxiden, ammoniak en vluchtige organische stoffen (VOS). De meeste van deze gasvormige voorlopers worden uitgestoten door antropogene bronnen; biogene bronnen dragen echter ook enkele stikstofoxiden, ammoniak en vluchtige organische stoffen bij.

Secundair fijnstof kan verder worden onderverdeeld in twee categorieën, namelijk (i) secundair fijnstof dat wordt gevormd door gecondenseerde dampen die worden uitgestoten door antropogene en biogene bronnen, en (ii) secundair fijnstof dat wordt gevormd als gevolg van atmosferische reacties van gasvormige voorlopers. VOS en zwavelzuur zijn twee veelvoorkomende voorbeelden van emissies die kunnen condenseren tot secundaire fijnstof. Deze materialen gaan door regelsystemen voor fijnstof, waaronder hoogrendementsapparatuur, vanwege hun dampvorm in de stationaire brongasstroom. Het dampfasemateriaal kan echter onder bepaalde omstandigheden mogelijk condenseren in de omgevingslucht om deeltjes te vormen die worden gemeten door omgevingsbemonsteringssystemen. Het relatieve belang van condenseerbaar fijnstof begint nu pas te worden geëvalueerd.

Het bereik van deeltjesgrootten die in een proces worden gevormd, is grotendeels afhankelijk van de soorten deeltjesvormingsmechanismen die aanwezig zijn. Het is mogelijk om het algemene groottebereik te schatten door eenvoudig te herkennen welke van deze belangrijk is in het proces dat wordt geëvalueerd. De belangrijkste deeltjesvormingsmechanismen in de bronnen van luchtverontreiniging omvatten (i) fysieke slijtage / mechanische dispersie, (ii) verbrandingsdeeltjes burn-out, (iii) homogene condensatie, (iv) heterogene kiemvorming en (v) druppelverdamping

Fysieke slijtage treedt op wanneer twee oppervlakken tegen elkaar wrijven. Verder, wanneer de brandstofdeeltjes in het hete ovengebied van het verbrandingsproces worden geïnjecteerd, worden de meeste organische verbindingen verdampt en geoxideerd in de gasstroom. De brandstofdeeltjes worden kleiner naarmate de vluchtige stof weggaat. De brandstofdeeltjes worden snel gereduceerd tot alleen de onbrandbare materie (as) en langzaam brandende kool bestaande uit organische verbindingen. Uiteindelijk verbrandt het grootste deel van de kool ook, waardoor voornamelijk het onbrandbare materiaal overblijft. Naarmate de oxidatie voortschrijdt, worden de brandstofdeeltjes, die begonnen als deeltjes van 100 mm -1.000 mm, gereduceerd tot as- en kooldeeltjes die voornamelijk in het bereik van 1 mm tot 10 mm liggen. Dit mechanisme voor de vorming van deeltjes kan uitbranding van verbrandingsbrandstof worden genoemd.

Homogene kiemvorming en heterogene kiemvorming omvatten de omzetting van dampfasematerialen in een deeltjesvorm. Homogene kiemvorming is de vorming van nieuwe deeltjes die bijna volledig uit het dampfasemateriaal bestaan. Heterogene kiemvorming is de ophoping van materiaal op de oppervlakken van deeltjes die zijn gevormd door andere mechanismen. In beide gevallen moeten de damphoudende gasstromen afkoelen tot de temperatuur waarbij kiemvorming kan optreden.

Sommige systemen voor de beheersing van luchtverontreiniging maken gebruik van water dat vaste stoffen bevat dat uit natte wassers wordt gerecycleerd om de gasstromen te koelen. Deze praktijk creëert onbedoeld een ander mechanisme voor de vorming van deeltjes dat erg lijkt op het verbranden van brandstof. De waterstromen worden tijdens injectie in de hete gasstromen verneveld. Terwijl deze kleine druppeltjes verdampen tot ze droog zijn, komen de gesuspendeerde en opgeloste vaste stoffen vrij als kleine deeltjes. Het bereik van de deeltjesgrootte dat door dit mechanisme wordt gecreëerd, is niet uitgebreid bestudeerd. Het creëert echter waarschijnlijk deeltjes die in grootte variëren van 0,1 mm tot 2,0 mm.

Luchtverontreinigingscontrolesystemen oefenen krachten op deeltjes uit om ze uit de gasstroom te verwijderen. De krachten zijn in feite de 'gereedschappen' die kunnen worden gebruikt voor het verzamelen van deeltjes. Al deze krachten op het verzamelmechanisme zijn sterk afhankelijk van de deeltjesgrootte. De krachten die worden toegepast zijn (i) bezinking door de zwaartekracht, (ii) inertiële impactie en onderschepping, (iii) Brownse beweging van deeltjes, (iv) elektrostatische aantrekking, (v) thermoforese en (vi) diffusioforese.

Het toepassen van een of meer van deze krachten, zoals elektrostatische kracht of traagheidskracht, versnelt het deeltje in een richting waarin het kan worden verzameld. De mate waarin het deeltje wordt versneld wordt aangegeven door de vergelijking 'F =Mp x Ap', waarbij F de kracht op het deeltje is in gram centimeter per vierkante seconde, Mp de massa van het deeltje in gram en Ap de versnelling van het deeltje in cm/sq sec. Apparaten voor de beheersing van luchtverontreiniging zijn ontworpen om de grootst mogelijke kracht uit te oefenen op de deeltjes in de gasstroom. Hoe meer het deeltje (of de geagglomereerde massa van deeltjes) wordt versneld, des te effectiever en zuiniger kan het apparaat voor de beheersing van luchtverontreiniging zijn.

Er zijn drie fundamentele stappen die betrokken zijn bij het verzamelen van fijnstof in hoogefficiënte deeltjesregelsystemen zoals doekfilters en elektrostatische stofvangers. Dit zijn (i) het aanvankelijk opvangen van deeltjes op verticale oppervlakken, (ii) het door de zwaartekracht bezinken van vaste stoffen in de hopper, en (iii) verwijdering van vaste stoffen uit de hopper. De mechanismen voor het verzamelen van deeltjes controleren de effectiviteit van de eerste twee stappen, dat wil zeggen de eerste opname van binnenkomende deeltjes en de bezinking van de verzamelde vaste stoffen door zwaartekracht. De verdeling van de deeltjesgrootte is belangrijk in elk van deze stappen.

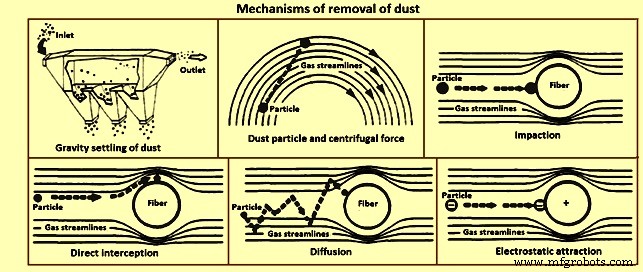

Alle apparatuur voor de beheersing van deeltjesemissies vangt deeltjes op door middel van mechanismen waarbij kracht wordt uitgeoefend. Diverse deeltjesuitrustingen zijn bezinkkamers, cyclonen, zakfilters en elektrostatische stofvangers. De mechanismen van stofverwijdering in deze apparatuur en de uitgeoefende kracht worden gegeven in figuur 1.

Fig 1 Mechanismen voor het verwijderen van stof

Beslechtingskamers

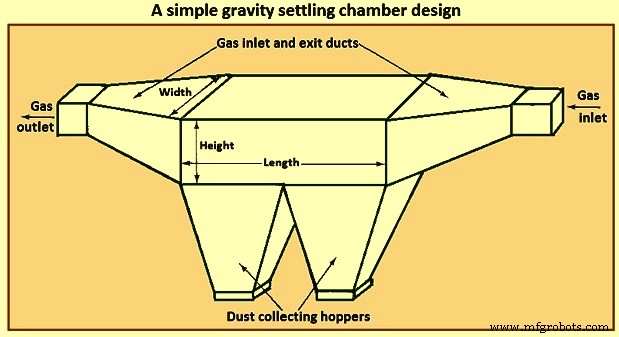

Bezinkkamers waren een van de eerste apparaten die werden gebruikt om de uitstoot van deeltjes te beheersen. Het wordt tegenwoordig echter zeer zelden gebruikt, omdat de effectiviteit ervan bij het verzamelen van deeltjes erg laag is. De verzamelkracht in de bezinkkamer is de zwaartekracht. Grote deeltjes die langzaam genoeg in een gasstroom bewegen, kunnen door de zwaartekracht worden overwonnen en worden verzameld in de bezinkkamer.

De unit is geconstrueerd als een lange horizontale doos met een inlaat-, kamer-, uitlaat- en stofopvangtrechters. De snelheid van de met deeltjes beladen gasstroom wordt in de kamer verminderd. Alle deeltjes in de gasstroom zijn onderhevig aan de zwaartekracht. Bij de verminderde gassnelheid in de kamer worden de grotere deeltjes (groter dan 40 micrometer) overwonnen en vallen ze in trechters. Het wordt voornamelijk gebruikt als voorreiniger voor andere apparaten voor de beheersing van deeltjesemissies om zeer grote deeltjes te verwijderen. Afb. 2 geeft een eenvoudig ontwerp van de zwaartekrachtbezinkkamer.

Fig 2 Een eenvoudig ontwerp van een zwaartekrachtbezinkkamer

Cyclonen

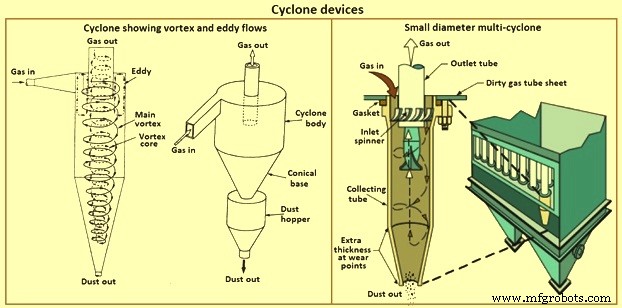

Cyclonen zijn eenvoudige mechanische apparaten die normaal gesproken worden gebruikt om relatief grote deeltjes uit gasstromen te verwijderen. Ze worden gebruikt als voorreiniger voor meer geavanceerde apparatuur voor de beheersing van luchtverontreiniging, zoals elektrostatische stofvangers of zakkenfilters. Cyclonen zijn efficiënter dan bezinkkamers.

Mechanische apparaten gebruiken de traagheid van de deeltjes voor het verzamelen. De met deeltjes beladen gasstroom wordt gedwongen op een cyclonale manier rond te draaien. De massa van de deeltjes zorgt ervoor dat ze naar de buitenkant van de vortex bewegen. De meeste deeltjes met een grote diameter komen in een trechter onder de cycloonbuizen, terwijl de gasstroom draait en de buis verlaat.

Er zijn twee hoofdtypen cyclonen, namelijk (i) cyclonen met grote diameter en (ii) multicyclonen met kleine diameter. Cyclonen met een grote diameter hebben normaal gesproken een diameter van 300 mm tot 2 m. De multi-cyclonen met een kleine diameter hebben normaal gesproken een diameter tussen 80 mm en 300 mm.

De gasstroom komt tangentieel de cycloon binnen en creëert een zwakke draaikolk van ronddraaiend gas in het cycloonlichaam. Deeltjes met een grote diameter bewegen naar de lichaamswand van de cycloon en bezinken vervolgens in de trechter van de cycloon. Het gereinigde gas draait en verlaat de cycloon. Cyclonen met een grote diameter worden gebruikt om deeltjes te verzamelen met een diameter van 1,5 mm tot meer dan 150 mm.

Verzamelkrachten die worden gebruikt voor het verzamelen van deeltjes in een cycloon zijn centrifugale en zwaartekrachten. De vorm of kromming van de cycloon zorgt ervoor dat de gasstroom in een spiraalvormige beweging draait. Grotere deeltjes verplaatsen zich naar de buitenkant van de wand vanwege hun momentum. De deeltjes verliezen daar kinetische energie en worden gescheiden van de gasstroom. Deze deeltjes worden vervolgens overwonnen door de zwaartekracht en vallen naar beneden om te worden verzameld. De inlaat van de cyclonen is ontworpen om het stroompatroon van het inkomende gas te veranderen van een rechte stroom in een cirkelvormig patroon om de vortex te vormen.

In het geval van meerdere cyclonen worden parallel axiale cyclonen gebruikt. In axiale cyclonen komt het gas van boven naar binnen en wordt het in een vortexpatroon geleid door de schoepen die aan de middenbuis zijn bevestigd. In multi-cycloon komt vuil gas uniform binnen door alle individuele cyclonen. Fig 3 geeft cycloonapparaten.

Fig 3 Cycloon-apparaten

Tassenfilters

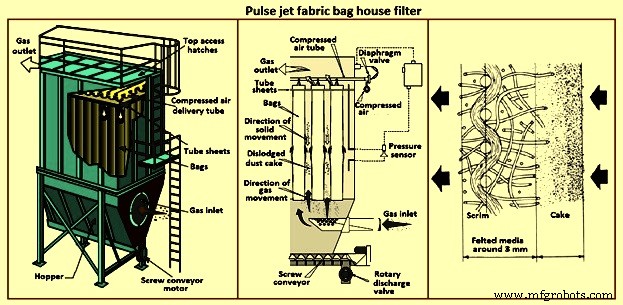

Zakkenfilters gebruiken een filtermateriaal zoals nylon of wol om deeltjes uit de met stof beladen gassen te verwijderen. De deeltjes worden vastgehouden op het textielmateriaal. Terwijl het schone gas door het materiaal gaat. De verzamelde deeltjes worden vervolgens uit het doekfilter verwijderd door een reinigingsmechanisme dat ofwel mechanisch wordt geschud of door middel van luchtstraal. De verwijderde deeltjes worden opgeslagen in een opvangtrechter. Verschillende vezelmaterialen die in zakkenfilters worden gebruikt, samen met hun eigenschappen worden gegeven in Tab 1.

| Tab 1 Typische stoffen die voor tassen worden gebruikt | |||||

| Vezel | Maximale temperaturen | Zuurbestendigheid | Alkaliresistentie | Flex slijtvastheid | |

| Continu | Plotsen | ||||

| deg C | deg C | ||||

| Katoen | 82 | 107 | Slecht | Zeer goed | Zeer goed |

| Polypropyleen | 88 | 93 | Goed tot uitstekend | Zeer goed | Uitstekend |

| Nylon | 93-107 | 121 | Slecht tot redelijk | Goed tot Uitstekend | Uitstekend |

| Orlon | 116 | 127 | Goed tot uitstekend | Redelijk tot goed | Goed |

| Dacron | 135 | 163 | Goed | Goed | Zeer goed |

| Nomex | 204 | 218 | Slecht tot goed | Goed tot Uitstekend | Uitstekend |

| Teflon | 204-232 | 250 | Uitstekend behalve slecht tot fluor | Uitstekend behalve arm tot trifluoride, chloor en gesmolten alkalimetalen | Redelijk tot goed |

| Glasvezel | 260 | 288 | Redelijk tot goed | Redelijk tot goed | Redelijk |

In zakfilters zijn drie afzonderlijke krachten, namelijk impactie, directe onderschepping en diffusie, verantwoordelijk voor de verwijdering van deeltjes uit gassen en hun verzameling. Impactie treedt op wanneer het deeltje zo groot is dat het de gasstroom niet kan volgen en de vezel van het zakkenfilter raakt of botst en van de gasstroom wordt gescheiden. Bij directe impact volgt het deeltje de gasstroom rond de vezels tot er een botsing optreedt doordat de afstand tussen het deeltjescentrum en de vezel kleiner is dan de deeltjesstraal. Diffusie treedt op omdat zeer kleine deeltjes Brownse beweging door het gasvolume ondergaan. Zeer kleine deeltjes worden aangetast door botsingen van moleculen in de gasstroom. Deze willekeurig bewegende deeltjes diffunderen door het gas om op de vezel te botsen en worden verzameld.

Zakkenfilters hebben normaal gesproken grote aantallen cilindrische vezelzakken die verticaal in het zakkenfilter hangen. Als de stoflagen voldoende dik zijn, worden de zakken gereinigd, waardoor de stofdeeltjes in een opvangbak vallen. Zakken kunnen op verschillende manieren worden schoongemaakt. De drie meest voorkomende methoden zijn schudden, omgekeerde luchtreiniging en de pulse-jet. Bij het mechanisch schudden worden de zakken zachtjes geschud door een aandrijfsysteem voor het verwijderen van het neergeslagen stof. In het omgekeerde luchtreinigingsmechanisme wordt het zakfiltercompartiment teruggespoeld met een luchtstroom onder lage druk. Stof wordt verwijderd door de zakken alleen maar te laten inzakken. Het pulsstraalreinigingsmechanisme is het meest populaire mechanisme. Het maakt gebruik van een hogedrukluchtstraal om het stof uit de zak te verwijderen. De stofkoek wordt uit de zak verwijderd door een stoot perslucht die in de bovenkant van de zakbuis wordt geïnjecteerd. De stoot van de hogedruklucht stopt de normale luchtstroom door het filter. De lucht ontwikkelt zich tot een schokgolf die ervoor zorgt dat de zak buigt of uitzet als de schokgolf door de buis van de zak reist. Terwijl de cake buigt, breekt de cake en vallen de afgezette deeltjes uit de zak. De schokgolf gaat in ongeveer 0,5 seconden naar beneden en weer omhoog door de buis. De stoot van de perslucht moet sterk genoeg zijn om over de lengte van de zak te reizen en de stofkoek te verbrijzelen of te barsten.

De zak met zakfilters heeft een leven en moet worden vervangen als dit leven voorbij is. Drie omstandigheden hebben een nadelige invloed op de levensduur van de zakken. Dit zijn slijtage, hoge temperaturen en chemische aantasting.

Een van de belangrijke variabelen bij het ontwerp van een zakkenfilter is de lucht-tot-doekverhouding. Een zeer hoge lucht-tot-doekverhouding resulteert in overmatige drukval, verminderde opvangefficiëntie, zakken die stevig aankoeken met stof en snelle achteruitgang van de zak. Afb. 4 toont een huisfilter met pulse jet-zak.

Fig 4 Pulse jetzakhuisfilter

Elektrostatische stofvanger

Een elektrostatische stofvanger wordt gebruikt om deeltjes te verzamelen met een diameter van 0,1 micrometer tot 10 micrometer. Het maakt gebruik van niet-uniforme hoogspanningsvelden om grote elektrische ladingen toe te passen op deeltjes die door het veld bewegen. De geladen deeltjes bewegen naar een tegengesteld geladen verzameloppervlak, waar ze zich ophopen. Het inzamelingsrendement is hoog en overtreft soms zelfs 99%. ESP's kunnen grote uitlaatgasvolumes aan bij een temperatuurbereik van 175 ° C tot 700 ° C.

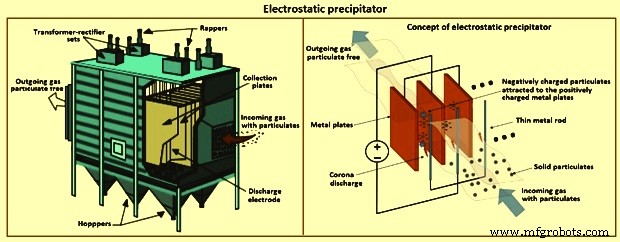

Er zijn drie hoofdstijlen van elektrostatische stofvangers, namelijk (i) negatief geladen droge stofvangers, (ii) negatief geladen natwandige stofvangers en (ii) positief geladen tweetraps stofvangers. De negatief geladen droge stofvangers zijn het type dat het meest wordt gebruikt bij grote toepassingen. Stofvangers met natte wanden (soms natte stofvangers genoemd) worden vaak gebruikt voor het opvangen van nevel en/of vaste materialen die matig plakkerig zijn. De positief geladen tweetraps precipitators worden alleen gebruikt voor het verwijderen van nevels. Fig 5 toont de elektrostatische stofvanger en zijn concept.

Fig 5 Elektrostatische stofvanger

Het deeltjesverzamelmechanisme dat betrokken is bij een ESP is elektrostatische kracht. De stofdeeltjes die in rookgas zweven, worden geladen als ze door het ESP gaan. Een pulserende gelijkstroom met hoog voltage wordt toegepast op een elektrodesysteem dat bestaat uit een ontladingselektrode met een kleine diameter en een verzamelelektrode. De ontladingselektrode is normaal gesproken negatief geladen. De verzamelelektrode is normaal geaard. De aangelegde spanning wordt verhoogd totdat deze een corona-ontlading produceerde die kan worden gezien als een lichtgevende blauwe gloed rond de ontladingselektrode. De corona zorgt ervoor dat de gasmoleculen ioniseren. De geproduceerde negatieve gasionen migreren naar de geaarde verzamelelektrode. De negatieve gasionen bombarderen de in de rookgasstroom zwevende deeltjes en geven ze een negatieve lading. Negatief geladen deeltjes migreren vervolgens naar de verzamelelektrode en worden opgevangen.

Het ESP heeft zes essentiële elementen. Dit zijn (i) ontladingselektrode, (ii) verzamelelektrode, (iii) elektrisch systeem, (iv) rapper, (v) hopper en (vi) schaal. De ontladingselektrode is normaal gesproken een metaaldraad met een kleine diameter. Deze elektrode wordt gebruikt om het gas te ioniseren dat de stofdeeltjes oplaadt en om een sterk elektrisch veld te creëren. De verzamelelektrode is ofwel een vlakke plaat of buis met een lading die tegengesteld is aan die van de ontladingselektrode. Deze elektrode verzamelt de geladen deeltjes. Het elektrische systeem bestaat uit hoogspanningscomponenten die worden gebruikt om de sterkte van het elektrische veld tussen de ontladings- en verzamelelektroden te regelen. De rapper geeft een trilling of schok aan de elektroden om het verzamelde stof te verwijderen. Rappers verwijderen stof dat zich heeft opgehoopt op zowel de opvangelektroden als de ontladingselektroden. Hoppers bevinden zich aan de onderkant van de ESP's en worden gebruikt om het tijdens het rappen verwijderde stof op te vangen en tijdelijk op te slaan. Shell omsluit de elektroden en ondersteunt de gehele ESP.

De soortelijke weerstand van stofdeeltjes heeft een drastische invloed op de opvangefficiëntie van ESP. Weerstand beschrijft de weerstand van de verzamelde stoflaag tegen de stroom van elektrische stroom. Deeltjes met een hoge soortelijke weerstand zijn moeilijker te verzamelen dan deeltjes met een normale soortelijke weerstand. Hoge weerstand kan worden verminderd door de temperatuur en het vochtgehalte van het rookgas dat in de ESP stroomt aan te passen. Bij het aanpassen van de temperatuur en vochtigheid moet er echter voor worden gezorgd dat de rookgastemperatuur boven het dauwpunt ligt, anders ontstaat er corrosie van de platen.

Een van de belangrijke parameters bij het ontwerp van ESP is het specifieke verzamelgebied dat wordt gedefinieerd als de verhouding van het verzameloppervlak tot de gasstroomsnelheid in het ESP. Het vergroten van het oppervlak voor een bepaald rookgasdebiet verhoogt normaal gesproken het verzamelrendement van de stofvanger.

Productieproces

- Luchtreiniger

- Luchtverfrisser

- Zuurstof

- Luchtverontreinigingsdetector

- Pool Fill Control

- De monitoring van luchtvervuiling verbeteren met IoT-sensoren

- Luchtvervuiling kan lichaamsbeweging buitenshuis giftig maken in grote steden

- Overwegingen bij het ontwerpen van een effectieve strategie voor luchtkwaliteitscontrole

- Wat zijn roetfilters voor luchtcompressoren?

- Onderhoud luchtregelklep

- Is de plaatsing van de luchtontvanger van belang?