Technologieën voor verbetering van het cokesproces in cokesovens voor bijproducten

Technologieën voor verbetering van het cokesproces in cokesovens voor bijproducten

Cokeskolen worden in cokesovenbatterijen omgezet in cokes. Het cokesvormingsproces bestaat uit het verhitten van het mengsel van de gemalen cokeskolen in afwezigheid van lucht om de vluchtige verbindingen te verdrijven. De resulterende cokes is een hard, maar poreus koolstofmateriaal dat wordt gebruikt voor de reductie van ijzerhoudende materialen in een hoogoven. Het bijproduct cokesoven wint ook vluchtige chemicaliën terug in de vorm van cokesovengas, ammoniumsulfaat, teer en oliën. In de afgelopen drie tot vier decennia zijn er verschillende technologieën ontwikkeld die niet alleen hebben geleid tot (i) het gebruik van inferieure kolen in het kolenmengsel, (ii) enorme verbeteringen in het cokesvormingsproces, (iii) de kwaliteit van de geproduceerde metallurgische cokes, (iv) verbeterde opbrengsten, (v) terugwinning van afvalenergie, en (vi) verbeterde controle van emissies bij de batterij. Enkele van de belangrijkste technologieën op dit gebied worden hieronder gegeven.

Selectief breken van kolen

Steenkool is een heterogeen materiaal. De verschillende componenten hebben een verschillende hardheid, zodat bij breuk door mechanische middelen, of het nu onvermijdelijke breuk in de mijnbouw is of verbrijzeling tijdens de voorbereiding van steenkool voor cokesvorming, de zwakkere componenten de neiging hebben zich te concentreren in de fijne fracties en de andere in de grove fracties. Van deze verschillende fracties wordt verwacht dat ze verschillende vercooksingseigenschappen hebben. Dit leidt tot het concept van selectief breken, dat gericht is op het beheersen van de mate van verbrijzeling van verschillende bestanddelen van het kolenmengsel. Deze technologie is handig wanneer kolen petrografische heterogeen zijn.

Deze technologie is een theoretisch verantwoorde technologie en is gericht op het beheersen van de mate van verbrijzeling van de verschillende bestanddelen van steenkool. Het heeft tot doel de homogeniteit van reactieve en inerte componenten in steenkool te verbeteren. De reactieve componenten van kolen zijn voornamelijk vitrinieten en zijn de zachtste bestanddelen, terwijl de minerale stoffen van kolen de hardste componenten zijn. In conventionele steenkoolbreekinstallaties, waar de hele steenkool samen wordt vermalen, worden de vitrinieten vermalen tot een relatief fijnere grootte in vergelijking met de bestanddelen van minerale stoffen. Voor het produceren van cokes van hogere kwaliteit is het wenselijk om de minerale stof fijner te breken dan de vitrinietcomponent van de steenkool, zodat tijdens het cokesvormingsproces, wanneer de steenkoollading zachter wordt, de minerale stof beter wordt opgenomen, wat leidt tot een verbeterde sterkte. Dit wordt normaal gesproken uitgevoerd door elk steenkooltype afzonderlijk te breken.

Het selectief breken van kolen bestaat uit de bufferbak, het breekstation, het mengstation, de kolenmixer en leidt de kolen naar de kolentoren bij de cokesovenbatterijen. De kolen worden door bandtransporteurs van het kolenopslagterrein naar de bufferbak getransporteerd, die de hoge massastroom van het kolenstation buffert tegen de verminderde massastroom naar het breekstation. Bij het breekstation worden de kolen soort voor soort gebroken met individuele brekerinstellingen. Na het breekproces wordt de gebroken steenkool naar het mengstation getransporteerd. Elke steenkoolsoort wordt opgeslagen in een aparte mengbak. Aangepast aan het aantal kolensoorten en hun percentage ten opzichte van de samenstelling van het kolenmengsel, worden verschillende hoeveelheden en maten bakken ontworpen.

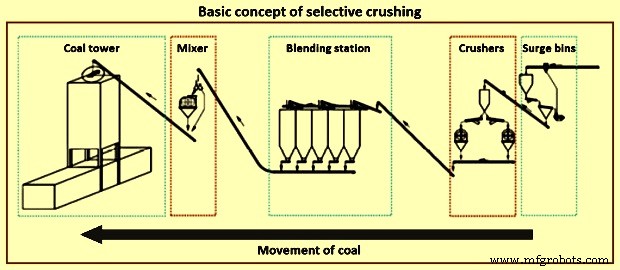

Stroomafwaarts van de mengbakken worden de verschillende soorten steenkool door bandweegvoeders naar de uitgaande transportband gevoerd. Vanuit het mengstation wordt de steenkool naar de menger getransporteerd. Additieven, zoals olie, water en cokesstof enz., worden aan de steenkool toegevoegd in de stroomopwaartse overdrachtsgoot vóór de mixer. In de mixer wordt het kolenmengsel gehomogeniseerd. Na het mengproces wordt de steenkool naar de steenkooltoren geleid. De vochtmeting van de kolen vindt stroomopwaarts plaats aan het einde van de bandtransporteur naar de kolentoren. Het basisconcept voor het selectief breken van de steenkool wordt getoond in figuur 1.

Fig 1 Basisconcept van selectief verpletteren

In het selectieve kolenbreekconcept wordt de afstelling van de kolenbreker automatisch gewijzigd volgens voorinstellingen voor elk kolentype. Dit biedt de mogelijkheid om de optimale korrelgrootte van elk afzonderlijk steenkooltype te bereiken, rekening houdend met de samenstelling van het steenkoolmengsel, en om op elk moment te reageren op veranderende steenkooleigenschappen. Zo worden steenkoolsoorten met een zwak verkooksingsvermogen vermalen tot een grotere gemiddelde korrelgrootte om een lager specifiek oppervlak te garanderen. Zachte cokeskolen met een grote hoeveelheid inerte stoffen kunnen worden vermalen tot een lagere gemiddelde korrelgrootte in verhouding tot de kolenmengsamenstelling. Het kolenmengsel is meer gehomogeniseerd dan bij het breken van het mengsel. Zowel de inerte als de reactieve inhoud van de kolen zijn gelijkmatig verdeeld in het kolenmengsel en niet geconcentreerd in bepaalde korrelfracties. Dit resulteert in minder kwetsbare plekken in de cokes en vermijdt verschillen in krimp door inhomogeen verdeelde inerte stoffen.

Pre-screening voor brekers

Een aan te bevelen aanvullende processtap is het voorzeven van steenkool voordat het naar het steenkoolbreekstation wordt geleid. De meeste ruwe steenkoolsoorten hebben 30 tot 50 % korrelgrootte kleiner dan 3 mm, die niet verder fijngemaakt hoeft te worden. Het verwijderen van deze korrelgrootte van de kolen voor de breker heeft het positieve effect en het helpt om de capaciteit van de brekers aanzienlijk te verminderen. Verder kan het aandeel fijne deeltjes effectiever worden gecontroleerd.

De scheiding van de fijne kolen kan worden bewerkstelligd door pneumatische classificatie-inrichtingen of door flip-flop-schermen. De extra investering voor dit materieel wordt deels gecompenseerd door de capaciteitsvermindering van de kolenbrekers.

Door de reductie van fijne deeltjes wordt de gemiddelde korrelgrootte van het kolenmengsel effectief verminderd, waardoor het stortgewicht toeneemt met een positief effect op de productiviteit van de cokesoven. Verder worden de vercooksingseigenschappen van het koolmengsel verbeterd door het specifieke oppervlak te verminderen. Hierdoor kan een hoger percentage laagwaardige cokeskolen in het mengsel worden gebruikt.

Olietoevoeging

Het is mogelijk om het stortgewicht van de steenkool aan te passen door toevoeging van olie in relatief kleine hoeveelheden van 0,1% tot 0,5%. Dit laat positieve effecten zien op de eigenschappen van cokes. In het geval van het toevoegen van olie ter compensatie van de vermindering van het stortgewicht als gevolg van een toenemend percentage deeltjes kleiner dan 0,5 mm, is gebleken dat de gasdruk van de steenkool niet gelijktijdig toeneemt. Bij constante deeltjesgrootteverdeling neemt de gasdruk van de steenkool door de toevoeging van olie zelfs iets af. Bovendien is een betere stromingskarakteristiek in de kamer tijdens het opladen bevestigd in veel testruns door operators van cokesovenbatterijen. Daardoor kan een meer gelijkmatige verdeling van de kolen in de kamer met een constante kolenlijn worden bereikt en is er een vermindering van de overdracht. Dit leidt tot minder verspilling van steenkool en een gelijkmatige verkoling van de steenkool over de gehele cokesovenkamer. Verder wordt ook het warmteverbruik geoptimaliseerd en kan oververhitting van de gasverzamelruimte boven de kolen worden vermeden. Dit vermindert de vorming van koolstof door kraakreacties die plaatsvinden bij temperaturen boven 850 ° C.

Koolvochtbeheersing

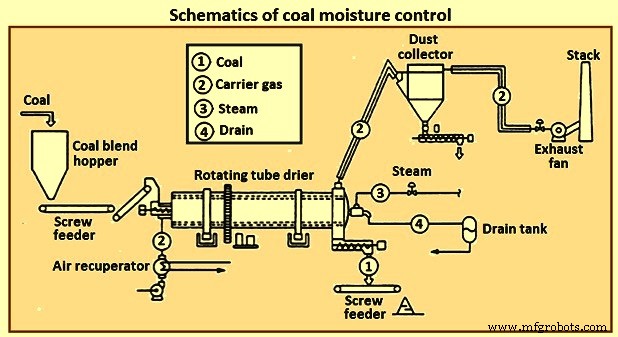

De beheersing van de vochtigheid van de steenkool wordt uitgevoerd door het drogen van de steenkool tot een constant vochtgehalte. Het is nu een algemeen kenmerk. Het constante vochtgehalte zorgt voor een stabiele werking van de cokesovenbatterijen. Het drogen gebeurt door middel van roterende buisdrogers of wervelbeddrogers die achter het mengstation zijn opgesteld. Koolvochtbeheersing gebruikt de afvalwarmte van het cokesovengas om de kolen te drogen die worden gebruikt voor het maken van cokes.

Het vochtgehalte van het kolenmengsel voor het vullen in cokesovens varieert normaal gesproken van 8 tot 10 %. Door het drogen van het steenkoolmengsel wordt het vochtgehalte in het steenkoolmengsel teruggebracht tot ongeveer 6%. Dit vermindert op zijn beurt het brandstofverbruik in de cokesovens. De cokes wordt gedroogd met behulp van de warmte-inhoud van cokesovengas, lagedrukstoom of een andere afvalwarmtebron. Schematisch stroomschema van de regeling van het vochtgehalte van kolen wordt gegeven in figuur 2.

Fig 2 Schema's van de regeling van het vochtgehalte van kolen

De voordelen van de regeling van het vochtgehalte van kolen zijn (i) besparing van brandstof met ongeveer 71.700 kcal/ton, (ii) verbetering van de kwaliteit van cokes met 1,7 %, (iii) toename van de productie van cokes met ongeveer 10 %, (iv) vermindering van in de verkooksingsperiode, en (v) afname van de watervervuiling.

Een ander gunstig, maar nog niet gerealiseerd alternatief, is de combinatie van pneumatische classifiers voor het verwijderen van de steenkooldeeltjes en het drogen van de steenkool door de luchtstroom voor het brekerstation. Een dergelijk systeem combineert de voordelen van voorzeven en voordrogen in één processtation. De basisapparatuur die nodig is voor een dergelijk proces is op de markt verkrijgbaar, maar de gecombineerde toepassing ervan is nog niet praktisch toegepast in kolenbehandelingsinstallaties.

Stempel opladen van kolen

Het wijdverbreide gebruik van poederkoolinjecties in hoogovens vereist een hogere kwaliteit cokes. Verder, aangezien de cokeskolen duurder zijn geworden, met een vluchtige prijs en relatieve beschikbaarheid, is de introductie van goedkopere kolen in het kolenmengsel een noodzaak geworden. Dit heeft geleid tot het gebruik van zegelladen van steenkool, dat oorspronkelijk was ontwikkeld voor het gebruik van zeer vluchtige, slecht cokeskolen.

De techniek van de ladingsvoorbereiding bestaat uit het bereiden van een cake met het kolenmengsel in een metalen doos en het vervolgens opladen in de cokesoven. De hogere ladingsdichtheid impliceert een betere cokeskwaliteit in vergelijking met conventioneel laden. Dus, afhankelijk van de situatie, kan ofwel een betere cokeskwaliteit worden bereikt, ofwel kunnen zwakke cokeskolen in het mengsel worden opgenomen.

Het stampen van kolen verhoogt het stortgewicht van de lading met 30% tot 35% tot ongeveer 1.150 kg/cum. Het verbrijzelen van kolen tot meer dan 90 % onder de -3 mm grootte en 40 % tot 50 % onder de 0,5 mm grootte is nodig voor een stabiele cake. Met zegellading kunnen lage rang, zwak cokesvorming en hoog vluchtige kolen worden gebruikt tot een hoeveelheid van ongeveer 20%, maar aangezien de steenkoollading wordt verdicht tot een hoge bulkdichtheid kan er een probleem zijn van verhoogde wanddrukken. Om ervoor te zorgen dat de vuurvaste ovenwanden niet worden beschadigd, moet het gebruikte kolenmengsel zorgvuldig worden gekozen door een optimale balans tussen hoog- en laagvluchtige kolen.

Het opladen van postzegels werd al sinds het begin van de 20e eeuw gebruikt. Deze technologie werd meer dan 100 jaar geleden geboren in Silezië en Polen. In de vroegere fabrieken bevond het stempelstation zich in de ruimte tussen de twee batterijen. Stro werd gebruikt als hulpmiddel om de cake steviger te maken. Stro werd gebruikt als bindmiddel en een speciaal ontworpen laadwagen / ram werd gebouwd om de lading vanaf de achterkant in de oven te laden. Cokes gemaakt door het stempellaadproces was van een dichtere en grotere variëteit dan die gemaakt met andere methoden, waardoor het beter geschikt was voor het maken van ijzer in gieterijen waar sterkte een belangrijke factor is. Een ander voordeel dat werd opgemerkt, was dat een veel groter scala aan kolen kon worden gebruikt met de limieten van (hoge) vluchtigheid en vercooksingseigenschappen sterk verhoogd.

Moderne procesontwikkeling vond plaats in de cokesfabriek van Fuerstenhausen, Volklingen, Duitsland, gericht op het gebruik van hoogvluchtige kolen. In 1978 werd na intensief onderzoek en ontwikkeling de eerste 6 meter hoge cake geproduceerd, waarmee een knelpunt voor de economische implantatie van deze technologie werd overwonnen. De eerste fabriek van deze dimensie werd in 1984 in Duitsland opgestart. Zowel conventionele slotovens als non-recovery / warmteterugwinningsovens maken gebruik van deze technologie.

De technologie omvat in feite de vorming van een stabiele steenkoolkoek met de fijngemalen steenkool door mechanisch buiten de oven te stampen voor carbonisatie. Bij het laden van postzegels wordt de bulkdichtheid van de in de oven geladen steenkool verhoogd door de lading fysiek in een cake te stampen. De cake, die qua grootte bijna vergelijkbaar is met de oven, wordt vervolgens in de oven geplaatst. Het stempelen wordt uitgevoerd in een stempel- en laad- en duwmachine die valhamers gebruikt om te stempelen.

Stempelapparatuur kan worden geplaatst in een gebouw dat voor dit doel is gebouwd of in de laad- / duwmachine. Het stampproces bestaat normaal gesproken uit het inbrengen van het eerder op een bepaalde maat gemalen kolenmengsel in een stalen kist als opeenvolgende lagen die mechanisch worden geramd. Het kan verticaal of horizontaal worden aangebracht. Bovendien kan vibratie worden toegepast om de opname van de deeltjes te vergemakkelijken. Een horizontale bak wordt gevuld met het kolenmengsel, met gedefinieerde korrelgrootteverdeling en vochtgehalte, in drie gelijke lagen. Verdichting en trillingen worden toegepast, via een aantal hamerplaten die het hele oppervlak van de cake bedekken, gedurende twee minuten voor elke laag, om de overdracht van de doos naar de oven te ondersteunen. Er wordt gezegd dat in dit geval geen fijne korrelgrootte nodig is zoals bij conventioneel stempelen.

Er moet rekening worden gehouden met twee aspecten. Dit zijn (i) verdichting, en (ii) mechanische eigenschappen. Verdichting is nodig voor het proces van cokesvorming. Hoe dichter de cake is, hoe beter de cokeskwaliteit, rekening houdend met zowel koude mechanische sterkte als gedrag bij hoge temperatuur. Mechanische eigenschappen moeten voldoende zijn om het transport van de cake voor zijn lading naar de cokesoven te ondersteunen.

Wanneer de verdichting begint, geven steenkooldeeltjes mee onder de spanning die wordt uitgeoefend door de stempelmachine, waardoor de interstitiële holtes worden gevuld met kleinere deeltjes. De herschikking van de deeltjes wordt ondersteund door het oppervlaktevocht, wat de interne wrijving vermindert. Bij verdere belasting vindt een elastisch-plastische vervorming van de deeltjes plaats, mede met als gevolg deeltjesbreuk en het vullen van kleine poriën met de fragmenten. Terwijl het porievolume afneemt, stijgt de porieverzadiging met water, wat een dempend effect veroorzaakt.

Naast de invloed van het capillaire water op het verdichtingsproces zelf, worden de mechanische eigenschappen van de verdichte massa ook bepaald door het oppervlaktewater, aangezien dit als bindmiddel dient bij de vorming van hechtkrachten. Binnen de systematiek van procestechniek kan de stempelcake worden genoemd als een zogenaamd nat agglomeraat dat wordt gekenmerkt door de adhesiekrachten die het gevolg zijn van vloeistofbruggen in het capillaire poriënsysteem.

De cakedichtheid is gericht op 1.100 kg/cum 1.150 kg/cum en is afhankelijk van het vochtgehalte en de korrelgrootte van het kolenmengsel en de toegepaste verdichtingsenergie. Mechanische eigenschappen van kolen zijn ook van invloed. De natte dichtheid neemt continu toe wanneer het vochtgehalte stijgt van 6% tot 13%. Voor een hoger vochtgehalte wordt de toegepaste energie gebruikt om water uit de cake te verdrijven. Normaal gesproken zijn twee belangrijke variabelen van het kolenmengsel vocht en korrelgrootte voor het verkrijgen van de sterkte die nodig is voor het transport en het laden van de cake. De bedrijfsvariabele is de toegepaste verdichtingsenergie en de relevante mechanische eigenschappen zijn druksterkte en afschuifsterkte.

Voor het laden van de cake naar de cokesoven worden verschillende technieken gebruikt afhankelijk van het ontwerp van de cokesoven (verticale slotoven of horizontale non-recovery / warmteterugwinning cokesoven. Bij verticale cokesovens vindt cakelading plaats via de pusher zijdeuren.Deze procedure veroorzaakt hoge emissies.Om deze emissies te verminderen, zijn verschillende systemen geëxperimenteerd tijdens het laden van kolenkoek, vooral door het gebruik van afdichtingsframes.Het emissiecontrolesysteem vermindert de emissie echter slechts gedeeltelijk zonder deze volledig te elimineren. De onlangs in de nieuwe batterijen toegepaste oplossing om de emissies tijdens het laadproces van de oven te verminderen, is het creëren van een sterke depressie (min 400 Pa) in de verzamelleiding tijdens de laadfase.Tijdens het verkooksingsproces, wanneer er geen laadproces aan de gang is, is ingesteld op een nominale onderdruk. De omschakeling naar het hogere depressie-instelpunt wordt gedaan voordat het persproces van de cake begint.

Normaal gesproken omvat de specificatie van de steenkoolmengsels 25% tot 32% vluchtige stoffen (asvrije droge basis) en een vrije zwelindex van minimaal 3. De specificaties van het kolenmengsel veranderen echter van plant tot plant, afhankelijk van de beschikbaarheid en kosten van kolen. In sommige fabrieken bevat het steenkoolmengsel petroleumcokes en cokesfines.

De voordelen van het laden van postzegels zijn (i) een verhoogde doorvoer van 8% tot 10% door een hogere bulkdichtheid, en (ii) een verbeterde sterkte van cokes (micum- en CSR-waarde) door een nauwere pakking van de afzonderlijke kolendeeltjes tijdens de carbonisatie, de geproduceerde cokes is dichter, kleiner en meer uniform van formaat.

Cokesovens met grote kamer bovenaan

Cokesovens met grote kamers zijn 7,6 m hoog. Het batterijcomplex voor cokesovens met grote kamers vertegenwoordigt de stand van de techniek en geconsolideerde technologie voor cokesfabrieken. Tabblad 1 toont een vergelijkingstabel tussen cokesovenbatterijen met grote kamer en 6,25 m hoge cokesovenbatterijen op basis van een cokesproductie van 1,9 miljoen ton jaarlijkse productie.

| Tab 1 Vergelijking van cokesoven met grote kamer met cokesoven van 6,25 m | |||

| Onderwerp | Eenheid | Cokesoven met grote kamer | cokesoven van 6,25 m hoog |

| Jaarproductie | ton | 1,900.000 | 1,900.000 |

| Ovenhoogte | m | 7.6 | 6,25 |

| Breedte oven | mm | 550 | 410 |

| Ovenvolume | Sperma | Ongeveer 79 | Ongeveer 40 |

| Aantal batterijen | Nr. | 2 | 4 |

| Aantal ovens | Nr. | 118 | 160 |

| Duwen per dag | Nr. | 116 | 226 |

| Cokesovendeuren | Nr. | 236 | 320 |

| Oplaaddeksels | Nr. | 472 | 640 |

| Standpijpdeksels | Nr. | 118 | 160 |

| Set van werkende machines | Nr. | 31 | 2 |

| Vergelijking batterijduur | |||

| Cokestijd | uur | 24,5 | 17 |

| Duwen per dag per oven | Nr. | 0,98 | 1,41 |

| Duwen per oven per jaar | Nr. | 358 | 515 |

| Verwachte levensduur per batterij (16000 keer drukken per oven) | Jaar | 44,6 | 31 |

Door het verminderde aantal persen per dag van de batterijen van de cokesoven met grote kamer kan slechts 1 set werkende machine in werking zijn in plaats van 2 sets voor de batterijen van de cokesoven van 6,25 m hoog, met voordelen in termen van (i) investeringskosten van de cokesoven machines, en (ii) bedrijfskosten. Tab 1 laat ook zien dat rekening houdend met een gemiddeld aantal keer duwen dat elke oven tijdens zijn levensduur kan uitvoeren, het resultaat is dat de verwachte levensduur aanzienlijk wordt verlengd.

Elke verwarmingswand bestaat uit 38 verwarmingskanalen met de configuratie bestaande uit (i) dubbel rookkanaal, met gedeeltelijke recirculatie van rookgassen voor een lage NOx-productie, (ii) drie niveaus van verspringende luchtinlaat om de vorming van NOx te minimaliseren en een goede verticale temperatuurverdeling, en (iii) menggas- en luchtstroomsnelheid gemakkelijk instelbaar door middel van een regelplaat die in het onderste deel van het regeneratorniveau is geplaatst.

Hogedruk-aspiratiesysteem voor ammoniakvloeistof

Het hogedruk-aspiratiesysteem voor ammoniakvloeistof is effectief voor het beheersen van de laademissies in cokesovenbatterijen. In dit systeem wordt de ammoniakale vloeistof, die een bijproduct is, onder druk gebracht van ongeveer 35 kg/cm² tot 40 kg/cm² en geïnjecteerd via speciale sproeiers die op het moment van vullen in de zwanenhals zijn aangebracht. Dit zorgt voor voldoende zuigkracht in de oven, waardoor de verontreinigende stoffen niet in de atmosfeer terechtkomen. Het systeem bestaat uit hogedruk meertraps boosterpompen, stevig leidingwerk, speciaal ontworpen sproeikoppen, geschikte afsluiters en regelinstrumenten. Deze systeememissiecontrole resulteert in een besparing van de hoeveelheid processtoom en een verhoging van de opbrengst aan ruw gas.

Cokes droog blussen

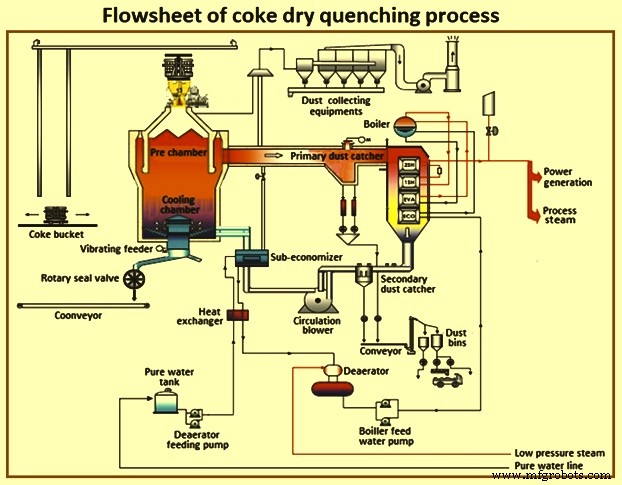

Cokes droog blussen is een alternatief voor het traditionele nat blussen. Het is een energiebesparend proces dat wordt gebruikt tijdens de productie van cokes in de cokesovenbatterij. Een cokes-droogblusinstallatie wordt ook wel cokes-droogkoelinstallatie genoemd. Bij het traditionele natte blussen van cokes wordt de gloeiend hete cokes die uit de cokesoven wordt geduwd, gekoeld door water op de hete cokes te sproeien. Het water dat voor de koeling wordt gebruikt, wordt verdampt en komt in de atmosfeer terecht. Een probleem met dit conventionele systeem is het energieverlies wanneer de thermische energie van de gloeiend hete cokes wordt omgezet in de stoom die wordt verdampt en ongebruikt wordt vrijgegeven. Een ander nadeel is dat het natte afschrikproces van cokes ook cokesstof in de lucht produceert, en daarom gaat het proces gepaard met hoge kooldioxide-emissies en verlies van thermische energie.

Tijdens het natte afschrikproces van cokes voor het afkoelen van de ovencokes wordt de voelbare warmte van de hete cokes in de atmosfeer afgevoerd en verloren. Daarnaast zijn er luchtemissies (0,5 ton stoom per ton cokes, die beladen is met fenol, cyanide, sulfide en stof) en is er een grote hoeveelheid water (ongeveer 0,6 kubieke meter per ton cokes) nodig voor nat blussen . De verontreinigingen in het water komen ook in het milieu terecht.

In een droogblusinstallatie voor cokes wordt roodgloeiende cokes gekoeld in speciaal ontworpen met vuurvaste beklede stalen koelkamers door middel van tegenstroom die momenteel inert gas circuleert in een gesloten circuit bestaande uit een koelkamer, een stofverzamelkamer, een afvalwarmteketel, stofcyclonen, een molenventilator, een blaasinrichting en circulatiekanalen. De warmte-energie van de roodgloeiende cokes wordt teruggewonnen in de restwarmteketel voor gebruik als stoom, wat resulteert in energiebesparing en een vermindering van de uitstoot van cokesdeeltjes. Tabblad 2 toont de vergelijking van typische eigenschappen van cokes geproduceerd door de twee processen.

| Tabblad 2 Vergelijking van typische eigenschappen van geproduceerde cokes | ||||

| Sl.-nr. | Parameters | Eenheden | Nat afschrikproces van cokes | procédé voor droog blussen van cokes |

| 1 | Watergehalte | % | 2-5 | 0.1-0.3 |

| 2 | Asgehalte | % | 11.35 | 11.39 |

| 3 | Vluchtige componenten | % | 0,5 | 0,41 |

| 4 | Gemiddelde deeltjesgrootte | mm | 65 | 55 |

| 5 | Coke briesje snelheid (na afsnijden op -15 mm) | % | 10 | 13 |

| 6 | Porositeit | % | 49 | 48 |

| 7 | Drumindex | % | 83,5 | 85 |

| 8 | Cokessterkte na reactie (CSR) | % | 58 | 60 |

Hete cokes wordt nadat het is geduwd vanuit de cokesovenbatterij naar de droge cokes-blusinstallatie gebracht in een emmer met opening aan de onderkant die op de bluswagen wordt bewaard. Deze emmer wordt bij de droge cokes-blusinstallatie door een hijs-/laadinrichting naar de bovenkant van de cokes-droogbluskamer getild en roodgloeiende cokes wordt door de laadinrichting in de voorkamer afgevoerd. Hete cokes (temperatuur rond 1.000 ° C tot 1100 ° C) wordt in de kamer gekoeld door het circulerende gas. In de kamer beweegt het circulerende gas in tegenstroom met de cokesbeweging, d.w.z. het circulerende gas beweegt naar boven terwijl de cokes door de zwaartekracht naar beneden beweegt.

Het circulerende gas in een continu draaiende droogblusinstallatie voor cokes is een gemengd gas dat voornamelijk bestaat uit stikstof samen met kleine hoeveelheden kooldioxide, koolmonoxide en waterstof. De hete cokes wordt, terwijl ze in de kamer daalt, afgekoeld tot een temperatuur die lager is dan 200°C door het circulerende gas dat uit de onderste zone van de koelkamer wordt geblazen en wordt afgevoerd uit de afvoerinrichting op de bodem van de kamer. De passagetijd van de cokes door de kamer is ongeveer 5 uur tot 6 uur.

Het circulatiegas op hoge temperatuur (ongeveer 800 ° C tot 850 ° C) gaat na een warmtewisselingsproces in de koelkamer door de primaire stofvanger en wordt aan de ketel toegevoerd. Het circulatiegas na een warmtewisselingsproces in de ketel wordt afgekoeld tot ongeveer 180°C. De stoom die in de ketel wordt gegenereerd, wordt gebruikt als algemene processtoom of wordt omgezet in superverwarmde hogedrukstoom voor de opwekking van elektrische stroom door een turbinegenerator.

Het circulerende gas gaat door de secundaire stofvanger in de gascirculatieventilator, waardoor de druk wordt opgevoerd, en de samenstelling wordt gecorrigeerd door toevoeging van stikstofgas en vervolgens wordt het circulerende gas geïnjecteerd op de bodem van de droge afschrikkamer van de cokes. Indien nodig wordt een sub-economizer geïnstalleerd om de temperatuur van het circulatiegas te verlagen tot ongeveer 130 ° C, waardoor de koelefficiëntie van de koelkamer wordt verbeterd.

Er zijn enkele aanvullende voorzieningen, waaronder een afsluitinrichting voor het verwijderen van de cokes uit de kamer, een stofverwijderingssysteem voor het verwijderen van het stof in het circulerende inerte gas en de secundaire stofvanger die vóór de circulatieventilator is geïnstalleerd. Het stroomschema van het droge afschrikproces van cokes wordt getoond in figuur 3.

Fig 3 Stroomschema van het droge afschrikproces

Bij het droge blussen van cokes wordt de gloeiend hete cokes gekoeld door gas dat in een gesloten systeem circuleert, waardoor het vrijkomen van cokesstof in de lucht wordt voorkomen. De thermische energie van de gloeiend hete cokes, die verloren gaat bij het conventionele natte cokes-quenchproces, wordt opgevangen en hergebruikt als stoom in het cokes-dry-quenchproces. Deze technologie gebruikt minder fossiele brandstoffen en resulteert in een lagere uitstoot van kooldioxide en draagt zo bij aan het voorkomen van de opwarming van de aarde. Tegenwoordig hebben cokes-droogblusinstallaties veel aandacht van de wereld gekregen vanwege de efficiënte energieterugwinning en de eigenschap dat ze de milieuvervuiling verminderen. Ze worden beschouwd als een essentiële voorziening voor de tegenmaatregel tegen milieuproblemen zoals de opwarming van de aarde door kooldioxide en luchtvervuiling. In een studie, waarin de energiebesparingsberekening is uitgevoerd op basis van de werking van een bestaand droog blussen van cokes, is aangetoond dat 85% van de afvalwarmte die vrijkomt bij de verkoling van kolen wordt teruggewonnen door het proces van droog blussen van cokes .

Droog blussen verbetert ook de sterkte van de cokes. Andere voordelen van droog blussen met cokes zijn vermindering van de uitstoot van broeikasgassen (BKG) en verbeterde waterefficiëntie.

Moderne lekvrije deuren

Lekkende deuren van een cokesovenbatterij zijn altijd een grote bron van vervuiling. Het ontwerp van ovendeuren heeft een proces van evolutie doorgemaakt, van gesloten deuren tot de huidige generatie zelfregulerende nullekdeuren. De geïmporteerde kenmerken van de lekvrije deuren zijn (i) een dun roestvrijstalen membraan met een mesrand als afdichtingsframe ingebouwd tussen het deurlichaam en de steenhouder, (ii) veerbelaste regeling op de mesrand voor zelfafdichting, (iii) voorziening voor luchtkoeling van het deurlichaam, en (iv) grote gaskanalen voor een gemakkelijkere circulatie van gas in de oven.

Het voordeel van lekvrije deuren is het minimaliseren van deurlekken, een regelvrije werking, een langere levensduur door minder kromtrekken van het luchtgekoelde deurlichaam en minder onderhoud.

Emissiecontrolesysteem op landbasis

De emissies die worden gegenereerd tijdens het persen van roodgloeiende cokes bevatten een grote hoeveelheid cokesstof (ongeveer 11 % van de totale verontreinigende stoffen in cokesovens. Landgebaseerde duwcontrolesystemen verminderen deze vervuiling. Het bestaat uit (i) een grote afzuigkap die op de cokesgeleidingswagen en bewegend met de cokesgeleiding, waarbij de dampen naar de cokeszijde worden geleid stofverzamelleiding (ii) stofverzamelleiding en (iii) en de apparatuurreiniging van de dampen. De grote hoeveelheid paroxismale hoge temperatuurdampen worden verzameld onder de hete vlotterventilator in de grote gasafzuigkap die in de cokesgeleidingswagen is geïnstalleerd en komt het stofverzamelkanaal binnen via de andere apparatuur. De lucht wordt in de atmosfeer afgevoerd na zuivering door de pulskanaalcollector en na te zijn afgekoeld door de accumulatorkoeling. Het systeem wordt bestuurd door programmeerbare logische controllers (PLC).

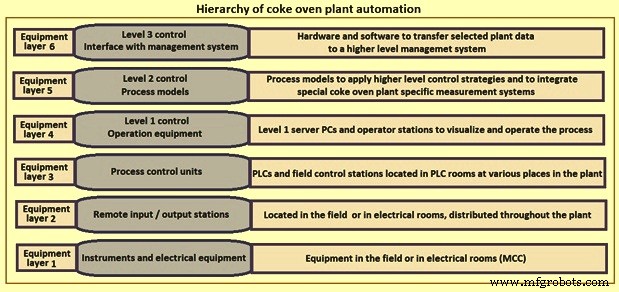

Automatisering en procesbesturingssysteem

De automatisering van cokesoven is gestructureerd in de klassieke niveaus, van niveau 0 (veldniveau) tot niveau 3 (managementniveau). Het automatiseringsontwerp van een cokesovenfabriek is normaal verdeeld in zes basisuitrustingslagen. Fig 4 toont de hiërarchie van het automatiseringssysteem van de cokesovenfabriek.

Fig 4 Hiërarchie van automatisering van cokesovenfabrieken

De elektrische apparatuur, de bedieningselementen en de instrumentatie zijn normaal gesproken aangesloten op redundante externe I/O-eenheden (invoer/uitvoer) die worden uitgevoerd door standaard 4-20 mA- en 24 DC-interfaces. Intelligente subsystemen worden normaal gesproken gekoppeld aan Profibus of Modbus. Alle automatiseringsapparatuur is aangesloten via een glasvezelnetwerk dat door alle fabriekslocaties loopt waar relevante apparatuur is geplaatst. Via dit netwerk worden alle data verzameld en gedistribueerd, waarbij databron en datadoel flexibel met elkaar kunnen worden verbonden door middel van fysieke verbindingen door patchpanelen en switches en logische verbindingen middels een netwerkbeheersysteem. Via dit netwerk kunnen alle systemen met elkaar communiceren.

Op het gebied van de cokesovenfabriek wordt op procesbesturingsniveau gebruik gemaakt van een geïntegreerd ‘distributed control system’ (DCS). Veel toepassingen in de cokesovenfabriek zijn sequentiecontrolefuncties, die het best door PLC's kunnen worden uitgevoerd.

Automation and process control for the coke oven battery heating and machines is achieved using a level 2 control system which conducts various process model calculations based on the processed data collected from a level 1 automation system. The level-2 control system provides coke oven operators with an advanced, accurate and easy-to-use support tool, which can be successfully used to improve both the operational and environmental performances of the plant.

The benefits of the automation and process control system include lower energy consumption through reduction in fuel gas consumption, stabilize condition and operation of coke oven battery, consistent quality of coke, reduced emissions, increase in battery life and ease in reporting and analysis of operational and maintenance data.

Productieproces

- Finex-proces voor de productie van vloeibaar ijzer

- HIsarna-proces voor het maken van ijzer

- Niet-herstel Coke Oven Batterij

- Technologieën voor verbetering van het sinterproces

- CONARC-proces voor staalproductie

- Walsproces voor staal

- Het maken van cola in bijproduct cola-ovenbatterijen

- Productieproces voor gevormde vuurvaste materialen

- CLU-proces voor de productie van roestvrij staal

- Carbonisatie van steenkool voor de productie van metallurgische cokes

- Terugwinning van ammoniak tijdens de productie van cokes uit cokeskolen