Dolomiet – de verwerking en toepassing ervan in de ijzer- en staalindustrie

Dolomiet – de verwerking en toepassing ervan in de ijzer- en staalindustrie

Dolomiet is een watervrij carbonaatmineraal. Het is een dubbel carbonaat van calcium en magnesium (CaCO3.MgCO3). Het is een van de belangrijke grondstoffen die worden gebruikt bij de productie van ijzer en staal.

Dolomiet bevat theoretisch 54,35% CaCO3 en 45,65% MgCO3 of 30,41% CaO, 21,86% MgO en 47,73% CO2. In de natuur is dolomiet echter niet in deze exacte verhouding beschikbaar. Daarom wordt het gesteente dat tussen de 40% en 45% MgCO3 bevat gewoonlijk dolomiet genoemd.

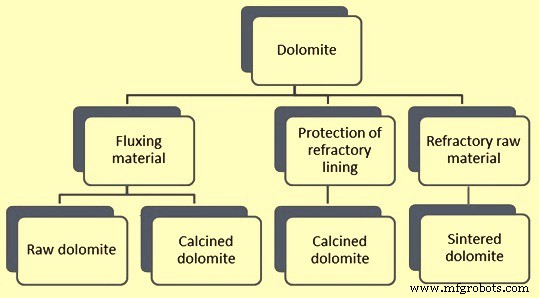

De belangrijkste toepassingen van dolomiet in de ijzer- en staalindustrie zijn (i) als vloeimiddel (ii) voor de bescherming van vuurvaste bekleding en (iii) als vuurvaste grondstof. Dolomiet in de ijzer- en staalindustrie wordt normaal gesproken in drie vormen gebruikt. Dit zijn (i) onbewerkt dolomiet dat ook de natuurlijke vorm van dolomiet is, (ii) gecalcineerd dolomiet en (iii) gesinterd dolomiet. Wanneer dolomiet wordt gebruikt als vloeimiddel, wordt het gebruikt als ruw dolomiet of gecalcineerd dolomiet. Wanneer dolomiet wordt gebruikt voor de bescherming van vuurvaste materialen, wordt het gebruikt in gecalcineerde vorm en wanneer dolomiet wordt gebruikt als vuurvaste grondstof, wordt het gebruikt in de vorm van gesinterd dolomiet. Het gebruik en de vorm van dolomiet in de ijzer- en staalindustrie wordt getoond in figuur 1.

Fig 1 Gebruik en vorm van dolomiet in de ijzer- en staalindustrie

Verwerking van dolomiet

Dolomiet moet na zijn ontginning verschillende bewerkingen ondergaan voordat het in verschillende processen kan worden gebruikt. De basisprocessen bij de productie van dolomiet zijn (i) het ontginnen van onbewerkt dolomiet, (ii) het voorbereiden van gedolven dolomiet voor gebruik door het te pletten en op maat te maken, (iii) het calcineren van onbewerkt dolomiet, (iv) het verder verwerken van het gecalcineerde dolomiet door te hydrateren tot produceren gehydrateerd dolomiet indien nodig voor gebruik, (v) sinteren van dolomiet voor gebruik als vuurvast materiaal, en (vi) diverse overslag-, opslag- en hanteringshandelingen. Al deze processen zijn misschien niet nodig om in elke fabriek aanwezig te zijn.

In principe worden drie soorten dolomietproducten gebruikt bij de productie van ijzer en staal. Het zijn (i) ruwe dolomietproducten, (ii) gecalcineerde dolomietproducten en (iii) gesinterde dolomietproducten. De verwerking van dolomiet voor deze producten wordt hieronder beschreven.

Het eerste proces vindt plaats in dolomietmijnen waar het gedolven erts wordt geplet en gezeefd voor de scheiding van de verschillende groottefracties van het erts. In de ijzer- en staalfabriek wordt op enkele plaatsen ruwe dolomiet verder verwerkt. Voorbeeld is een sinterfabriek waar het ruwe dolomiet in hamermolens wordt vermalen tot een grootte van – 3 mm (meestal in het bereik van 85 % tot 90 %).

Het calcineren van dolomiet is een thermisch behandelingsproces voor het uitvoeren van de thermische ontleding van het ruwe dolomiet en het verwijderen van LOI (verlies bij ontbranding) of koolstofdioxide (CO2) van zijn samenstelling. Het calcineringsproces is een endotherme reactie en wordt in vaste toestand uitgevoerd. Dolomiet van hoge kwaliteit bevat over het algemeen ongeveer 40% tot 43% MgCO3 en ongeveer 57% tot 60% CaCO3. Er is ongeveer 2 ton ruwe dolomiet nodig om een ton gecalcineerde dolomiet te produceren. Aangezien tijdens het calcineren CO2 uit het ruwe dolomiet wordt verwijderd, is het gecalcineerde dolomiet (i) poreus (ii) heeft een groter oppervlak, (iii) een hoge reactiviteit en (iv) is hygroscopisch.

Wanneer onbewerkt dolomiet wordt verwarmd, worden de carbonaten die aanwezig zijn in het dolomiet ontleed volgens de volgende vergelijking.

CaCO3.MgCO3 + ongeveer 725 kcal warmte =CaO.MgO +2 CO2

Het calcineren van onbewerkt dolomiet is een eenvoudig eentraps bakproces dat wordt uitgevoerd in een schachtoven of een draaitrommeloven. Het ruwe dolomiet wordt in de oven geladen en terwijl het door de oven gaat, wordt het in twee stappen afgebroken of gecalcineerd. In de eerste stap begint CO2 vrij te komen van de MgCO3-component van het dolomiet en in de tweede stap begint CO2 vrij te komen van de CaCO3-component van het dolomiet. De ontledingstemperatuur is afhankelijk van de partiële druk van het CO2 dat aanwezig is in de procesatmosfeer.

De afbraak van dolomiet vindt plaats in twee fasen. De eerste fase begint rond 550 ° C wanneer de afbraak van MgCO3 begint en de tweede fase vindt plaats rond 810 ° C wanneer de afbraak van CaCO3 begint. De twee fasen van het calcineringsproces worden weergegeven door de volgende vergelijkingen.

Fase 1 – CaCO3.MgCO3 =CaCO3. MgO + CO2 (in het temperatuurbereik van 550 deg C tot 700 deg C)

Fase 2 – CaCO3.MgO =CaO.MgO + CO2 (in het temperatuurbereik van 810 deg C tot 900 deg C)

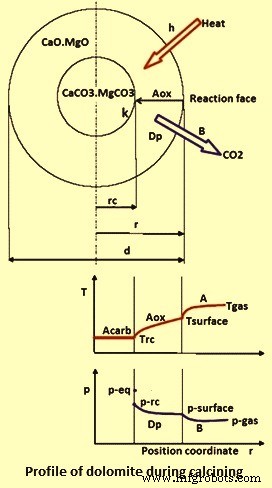

Het calcinatieproces kan worden verklaard aan de hand van een gedeeltelijk afgebroken stuk dolomiet, waarvan de profielen van de partiële CO2-druk en temperatuur in figuur 2 zijn weergegeven. Het monster bestaat uit een dichte carbonaatkern omgeven door een poreuze laag. In de gloeioven wordt bij een temperatuur Tgas warmte overgedragen door straling en convectie (gesymboliseerd door 'h') naar het vaste oppervlak bij een temperatuur van Tsurface. Door middel van thermische geleiding (A) dringt warmte door de oxidelaag om het reactiefront te bereiken, waar de temperatuur Trc is. Omdat de reactie-enthalpie vele malen groter is dan de interne energie, is de warmte die verder in de kern stroomt verwaarloosbaar tijdens de reactie. Daarom is de kerntemperatuur slechts iets lager dan de fronttemperatuur. Zodra warmte wordt toegevoerd, vindt dan de chemische reactieconstante (k) plaats waarvoor de drijvende kracht de afwijking van de CO2-partiële druk van het evenwicht is (p-eq – p-f). Het vrijgekomen CO2 diffundeert (Dp) door de poreuze oxidelaag naar het oppervlak en gaat uiteindelijk door convectie (B) naar de omgeving waar het CO2 partiële druk p-oppervlak bestaat. De chemische en fysische eigenschappen van gecalcineerd dolomiet worden beïnvloed door de calcinering, die op zijn beurt wordt beïnvloed door de geleidbaarheid, massaoverdrachtscoëfficiënt en diffusie van de gecalcineerde dolomietlaag.

Fig 2 Profiel van dolomietmonster tijdens calcineren

Voor de volledige calcinering van dolomiet en om geen resterende kern van niet-gecalcineerd dolomiet te hebben, is het noodzakelijk dat de aan het oppervlak van onbewerkte dolomiet toegevoerde warmte via geleidende warmteoverdracht naar de kern moet doordringen. In de kern moet ten minste voor een korte tijd een temperatuur van 900 ° C worden bereikt, aangezien de atmosfeer in het materiaal pure CO2 is. Het ruwe dolomietoppervlak moet worden verwarmd tot meer dan 900 ° C om de vereiste temperatuurgradiënt te behouden en het isolerende effect van het gecalcineerde materiaal in het dolomietoppervlak te overwinnen. Bij het produceren van gecalcineerd dolomiet mag de oppervlaktetemperatuur echter niet hoger zijn dan 1.100 ° C tot 1150 ° C, omdat anders herkristallisatie van het CaO zal optreden en resulteren in een lagere reactiviteit en dus verminderde bluseigenschappen van het gecalcineerde product.

Er is een bepaalde retentie- of verblijftijd nodig om de warmte van de verbrandingsgassen naar het oppervlak van het ruwe dolomiet en vervolgens van het oppervlak naar de kern van het ruwe dolomiet over te brengen. Grotere stukken rauwe dolomiet hebben meer tijd nodig om te calcineren dan kleinere stukken. In principe vermindert calcineren bij hogere temperaturen de benodigde retentietijd. Te hoge temperaturen hebben echter een nadelige invloed op de reactiviteit van het product. De relatie tussen de calcineringstemperatuur en de benodigde retentietijd voor verschillende maten ruwe dolomiet wordt weergegeven in Tab 1.

| Tab 1 Relatie tussen calcineringstemperatuur en verblijftijd | |||

| Sl.-nr. | Onbewerkte dolomietgrootte | Braadtemperatuur | Duur van verblijf (bij benadering) |

| Eenheid | mm | grad C | Uren |

| 1 | 50 | 1000 | 2.2 |

| 1200 | 0,75 | ||

| 2 | 100 | 1000 | 8.5 |

| 1200 | 3 | ||

Voor het calcinatieproces worden verschillende soorten ovens gebruikt. Deze ovens kunnen draaiovens of schachtovens zijn. Het type oven dat moet worden geselecteerd, hangt sterk af van de kenmerken van het ruwe dolomiet, verwachte productiesnelheid, brandstofkosten, investeringskosten, beschikbare brandstof, lokale omstandigheden, infrastructuur en andere zaken. Over het algemeen moeten alle gegevens, inclusief laboratoriumtests, worden geëvalueerd voordat de calcineringsoven wordt geselecteerd.

Draaiovens, met of zonder voorverwarmers, verwerken meestal onbewerkt dolomiet met een materiaalgrootte tussen 10 mm en 50 mm. De warmtebalans van dit type ovens wordt gecategoriseerd door enigszins hoge verliezen met de afgassen en door de ovenschaal. Typische waarden voor de afgasverliezen liggen in het bereik van ongeveer 25% en voor ovenschaalverliezen in het bereik van ongeveer 20% van de totale warmtebehoefte. Slechts ongeveer 60 % van de brandstofenergie die in de oven met voorverwarmer wordt ingevoerd, wordt gebruikt voor het calcineringsproces.

In het geval van ovens met enkele verticale schacht bestaat er een onbalans tussen de beschikbare warmte uit de calcineerzone en de warmte die nodig is in de voorverwarmingszone. Zelfs bij het ideale calcinatieproces kan de temperatuur van de rookgassen hoger zijn dan 100 ° C. In het geval van ovens van het type parallelle stroom regeneratieve (PFR), is er een betere benutting van de warmte van de calcineerzone en minimalisering van het verlies van warmte in de rookgassen, wat resulteert in een lager warmteverbruik per ton gebrand dolomiet.

Vergelijking van gegevens over ovens die typisch worden gebruikt voor het calcineren van dolomiet met belangrijke verbruikscijfers en typische grondstofgrootte wordt gegeven in Tab 2.

| Tab 2 Vergelijking van verschillende soorten gloeiovens | ||||

| Type gloeioven | Ovencapaciteit | Kalksteengrootte | Specifiek brandstofverbruik | Specifiek stroomverbruik |

| tpd | mm | kcal/kg | kWh/t | |

| Rechthoekige PFR-oven | 100-400 | 30-120 | 810-870 | Ongeveer 20 |

| Circulaire PFR-oven | 300-800 | 30-160 | 810-870 | Ongeveer 20 |

| Rolvormige schachtoven | 200-600 | 15-200 | 910-980 | Ongeveer 30 |

| Eenassige oven | 50-300 | 10-100 | 980-1100 | Ongeveer 35 |

| Draaioven met voorverwarmer | 300-1200 | 10-50 | 1150-1350 | Ongeveer 30 |

| Lange draaitrommelovens zonder voorverwarmer | 300-1000 | 10-50 | 1600-1700 | Ongeveer 20 |

Het derde type verwerking van dolomiet bestaat uit het sinteren van het dolomiet. Het proces wordt ook wel het roosteren van rauw dolomiet genoemd. Gesinterd dolomiet wordt gebruikt voor het maken van vuurvaste producten. Sinterdolomiet is ook bekend als doodgebrand dolomiet dat wordt gemaakt door het ruwe dolomiet te verhitten tot een temperatuur die hoger is dan 1650 ° C en bij voorkeur hoger dan 1800 ° C. Het sinteren van onbewerkte dolomiet wordt uitgevoerd met als doel een maximale bulkspecifieke dichtheid en hoge weerstand tegen hydratatie.

Het meest gebruikelijke proces voor de productie van gesinterd dolomiet is een eentraps bakproces in een schachtoven of een draaitrommeloven. Het ruwe dolomiet wordt in de oven geladen en terwijl het door de oven gaat, wordt het in twee stappen afgebroken. In de eerste stap komt CO2 vrij uit de MgCO3-component van het dolomiet vanaf ongeveer 550 ° C en in de tweede stap wordt de CaCO3-component ontleed bij temperaturen rond 810 ° C. Na volledige calcinering wordt het gecalcineerde dolomiet verder verwarmd tot de sintertemperatuur . Bij deze temperatuur neemt de porositeit van het reeds gecalcineerde materiaal af, wat resulteert in een verhoogde soortelijke massadichtheid van het product, wat essentieel is voor vuurvaste toepassingen. De typische verbruikscijfers en een aantal ruwe dolomietgrootte voor basisovenvoer worden gegeven in Tab 3.

| Tabblad 3 Typische parameters voor het sinteren van dolomiet | ||||

| Sl.-nr. | Parameter | Eenheid | Verticale oven op hoge temperatuur | Draaioven |

| 1 | Thermische energie | kcal/kg | Rond 1200 | Rond 2400 |

| 2 | Elektrische energie | kWh/ton | Ongeveer 65 | Ongeveer 65 |

| 3 | Aanvoergrootte grondstof | mm | 10-50 | 5-50 |

De prestaties van het sinterproces zijn sterk afhankelijk van de sinterbaarheid van het ruwe dolomiet, dat op zijn beurt wordt beïnvloed door kenmerken van het specifieke textuurkenmerk zoals chemische samenstelling, zuiverheid, homogeniteit, oorsprong, genese, porositeit en kristalstructuur. Daarnaast kan de brandstof (zoals de as van vaste brandstof) voor het verbrandingsproces een significante invloed hebben op de kwaliteit van het eindproduct. In het geval van onbewerkt dolomiet met een hoge zuiverheid kan een bevredigende productkwaliteit vaak alleen worden bereikt in combinatie met vaste brandstoffen, waarbij de brandstofonzuiverheden als 'sinterhulpmiddelen' werken. De ruwe dolomietkenmerken kunnen de productkwaliteit negatief beïnvloeden, wat resulteert in een lage en inhomogene bulkspecifieke dichtheid of in een slechte weerstand tegen hydratatie. Een van deze parameters kan de toepassing in de vuurvaste industrie beperken, vooral als vuurvaste stenen van topkwaliteit moeten worden geproduceerd. Het is bijna onmogelijk om deze effecten te corrigeren met een aangepaste ovenwerking.

De oven met verticale schacht die wordt gebruikt voor het sinteren van dolomiet, gebruikt gecalcineerde dolomietbriketten als toevoermateriaal. Het werkt op een tegenstroomtechnologie en bestaat uit een cilindrische stalen schaal met een hoogte van ongeveer 10 m en bekleed met basis vuurvaste materialen. De gecalcineerde dolomietbriketten komen de oven binnen via een vultrechter die zich bovenaan de oven bevindt. Bij het passeren van de voorverwarmzone in het bovenste ovengedeelte worden de dolomietbriketten verwarmd van omgevingstemperatuur dichtbij de sintertemperatuur vanwege het intensieve contact met hete bovenstroomse ovengassen.

De oven met één schacht kan worden ontworpen om oventemperaturen te bereiken die ver boven 2000 ° C liggen bij het laagste specifieke warmteverbruik voor het sinteren van dolomiet voor de productie van de basisvuurvaste materialen. Dit wordt bereikt (i) door toepassing van het tegenstroomprincipe, (ii) een specifiek radiaal meerbrandersysteem, (iii) een continu werkende afvoertafel, en (iv) een geïntegreerd productkoelsysteem in de afvoerzone van de oven .

De hoge temperatuur oven met verticale schacht kan volledig voldoen aan de kwaliteitscriteria en tegelijkertijd voldoen aan de hoge eisen met betrekking tot lage productiekosten. Ook het ovenconcept maakt een stabiele werking mogelijk, zelfs bij verminderde capaciteit. De oven heeft meestal een compact ontwerp dat de gewenste betrouwbare prestaties levert en zorgt voor een continue en soepele werking van de oven. De vrij korte verblijftijd van het product in combinatie met de optimale blootstelling aan de ovenatmosfeer verklaart de kleine ovenafmetingen in vergelijking met de hoge specifieke productiesnelheden. Verschillende bedrijfsparameters en een gedefinieerd temperatuurprofiel kunnen eenvoudig worden aangepast, wat zorgt voor een hoge flexibiliteit bij het gebruik van de oven. Deze kenmerken worden gecombineerd met een laag soortelijk warmteverbruik en lage bedrijfs- en investeringskosten.

Toepassing van dolomiet in ijzer- en staalproductieprocessen

Tijdens de productie van ijzer via de hoogovenroute (BF), wordt dolomiet toegevoegd tijdens het sinteren of als directe voeding in de hoogoven. Voor deze toevoeging wordt normaal gesproken ruw dolomiet gebruikt. Tijdens de ijzerproductie wordt dolomiet toegevoegd om het gewenste percentage MgO in de BF-slak te verkrijgen. Toevoeging van dolomiet door sinter heeft meer de voorkeur, aangezien CO2 van dolomiet tijdens het sinterproces wordt verdreven. Bij sinteren wordt dolomiet in hamerbrekers tot -3 mm (in het bereik van 85 % tot 90 %) gebroken voordat het in het sintermengsel wordt gemengd. In het geval van directe toevoer naar de hoogoven, wordt dolomietklomp (10 mm tot 30 mm) gebruikt.

Bij dolomiettoevoeging door sinteren wordt tegenwoordig ook direct gecalcineerd dolomiet gebruikt. Het gebruik van gecalcineerd dolomiet in het sinterproces heeft de voordelen van (i) verbetering van de bindingseigenschappen van het sintermengsel, (ii) verbetering van de productiviteit van de sintermachine, (iii) verbetering van de sintersterkte, en (iv) vermindering van de hoeveelheid uitlaatgassen met bijbehorende voordelen.

Een hoog gehalte aan silica (SiO2) in het dolomiet dat wordt gebruikt voor sinteren heeft de voorkeur, aangezien SiO2 het effect van aluminiumoxide (Al2O3) in de hoogoven tegengaat.

Bij de productie van direct gereduceerd ijzer (DRI) door het draaitrommelovenproces wordt dolomiet gebruikt als ontzwavelingsmiddel. Ruwe dolomiet wordt gebruikt in het groottebereik van 4 mm tot 8 mm.

Het tweede belangrijke gebruik van dolomiet is bij de staalproductie. Bij de staalproductie wordt dolomiet zowel als vloeimiddel als vuurvast materiaal gebruikt. Voor gebruik bij de staalproductie moet het Si02-gehalte (vanwege zijn zure aard) in het dolomiet zeer laag zijn, bij voorkeur minder dan 1%. Wanneer het wordt gebruikt als een vloeimiddel, wordt het in gecalcineerde vorm gebruikt. Als vloeiend materiaal heeft het een dubbele rol. In zijn eerste rol is het een bron van wat kalk (CaO) en vermindert zo het verbruik van gecalcineerde kalk. Maar de tweede rol van gecalcineerd dolomiet is de belangrijkste rol. In deze rol wordt het gebruikt om de magnesia-koolstofbekleding van het staalproductievat te beschermen. Dit wordt gedaan door een staalproductieslak te maken die superverzadigd is in MgO bij de temperatuur van staalproductie.

Tegenwoordig wordt de technologie voor het opspatten van slakken op grote schaal gebruikt om de levensduur van de bekleding van het BOF-vat (basiszuurstofoven) te verbeteren. Bij deze technologie wordt gecalcineerd dolomiet toegevoegd aan de vastgehouden vloeibare slak die op het BOF-vat moet worden gespat. Dit wordt gedaan om de viscositeit van de slak te verbeteren, zodat deze betere kleefeigenschappen kan hebben en ook om de vuurvastheid van de slak te verbeteren.

Gecalcineerd dolomiet wordt ook steeds vaker gebruikt als onderdeel van synthetische slakken die gewoonlijk worden toegevoegd tijdens de pollepelmetallurgie. Dit wordt gedaan om de bekleding van de pollepel te beschermen, vooral bij de slakkenlijn.

Wanneer dolomiet als vuurvast materiaal wordt gebruikt, wordt het gebruikt in de vorm van gesinterd dolomiet. Gesinterd dolomiet wordt gebruikt bij de staalproductie voor de productie van teerdolomietstenen, met pek geïmpregneerde dolomietstenen of met hars gebonden dolomietstenen voor de bekleding van BOF-vat, AOD-vat (argonzuurstofontkoling) en in mindere mate een elektrische boogoven. Deze stenen worden ook gebruikt voor de bekleding van de stalen pollepels.

Monolithische vuurvaste materialen op basis van dolomiet, zoals vuurwapenmengsels, worden ook gebruikt voor het onderhoud van de vuurvaste materialen van de staalovens. Gunniting wordt normaal gesproken gedaan in die gebieden van vuurvaste voering waar veel slijtage is. Deze vuurvaste materialen worden ook gebruikt om de haard en banken in EAF te vormen en regelmatig te onderhouden. Het onderhoud van deze gebieden wordt vaak uitgevoerd met behulp van een hoog ijzergehalte, gesinterd dolomiet dat regelmatig tussen de hittes wordt aangebracht met behulp van een spinmachine. De machine wordt in de oven neergelaten en brengt tussen de heats in een paar minuten enkele tonnen afbraammateriaal aan. Deze snelle, goedkope oplossing wordt vooral gebruikt in die delen van de oven waar vuurvaste materialen snel slijten.

Productieproces

- Toepassing van Niobium in de staalindustrie

- Toepassing van molybdeenmetaal en zijn legeringen

- Direct gereduceerd ijzer en zijn productieprocessen

- Tundish en zijn rol bij het continu gieten van staal

- Afvoeropties voor direct gereduceerd ijzer en zijn heet transport

- Stalen gietlepel en zijn vuurvaste voering

- Trends in de ijzer- en staalmarkt om te weten

- CNC-machines en de voordelen ervan in industriële engineering

- Een overzicht van gereedschapsstaal en zijn toepassingen

- Een overzicht van gereedschapsstaal en de bijbehorende toepassingen

- Grondstoffen die worden gebruikt bij het maken van ijzer en staal