Kalksteen – de verwerking en toepassing ervan in de ijzer- en staalindustrie

Kalksteen – de verwerking en toepassing ervan in de ijzer- en staalindustrie

Kalksteen is een natuurlijk voorkomend en overvloedig sedimentair gesteente dat bestaat uit een hoog gehalte aan calciumcarbonaat (CaCO3) in de vorm van het mineraal calciet. Sommige kalkstenen kunnen een klein percentage magnesiumcarbonaat (MgCO3) bevatten. Deze kalksteen staat bekend als dolomietkalksteen.

Kalksteen is ook een zeer belangrijk industrieel mineraal. Zijn chemische eigenschappen maken het een waardevol mineraal voor een breed scala aan industriële/productietoepassingen. Kalksteen is ook een van de essentiële grondstoffen die worden gebruikt bij de productie van ijzer en staal.

Kalksteen is per definitie een gesteente dat ten minste 50 gewichtsprocent CaCO3 in de vorm van calciet bevat. Er kunnen kleine deeltjes kwarts (silica), veldspaat (aluminiumsilicaten), kleimineralen, pyriet (ijzersulfide), sideriet (ijzercarbonaat) en andere mineralen in verband met de kalksteen zijn. Alle kalkstenen bevatten minstens een paar procent andere materialen. De onzuiverheden in kalksteen kunnen bestaan uit silica (SiO2), aluminiumoxide (Al2O3), ijzeroxide (Fe2O3), zwavel (als sulfiden of sulfaten), fosfor (P2O5), potas (K2O) en soda (Na2O). Silica en aluminiumoxide zijn de belangrijkste onzuiverheden van kalksteen. De kalksteen die bij de ijzerproductie wordt gebruikt, moet minimaal 85% calciumcarbonaat en een laag percentage aluminiumoxide bevatten. Evenzo moet kalksteen, dat voor de staalproductie wordt gebruikt, ten minste 92% calciumcarbonaat en een zeer laag percentage onzuiverheden bevatten, met name het silicapercentage.

De belangrijkste toepassingen van kalksteen in de ijzer- en staalindustrie zijn (i) als een vloeimiddel en (ii) ander gebruik dat bestaat uit ontzwavelingsmiddel, coating van mallen van een varkensgietmachine, neutralisatie van zuur water, waterbehandeling, afvalwater ( effluent) behandeling, rookgasbehandeling en slib- en rioolwaterzuivering. Het is ook een bestanddeel van synthetische slakken. Kalksteen wordt normaal gesproken in drie vormen gebruikt. Dit zijn (i) ruwe kalksteen die ook de natuurlijke vorm van kalksteen is, (ii) gecalcineerde kalksteen of ongebluste kalk, of gewoon kalk, en (iii) als gehydrateerde kalk. Wanneer kalksteen wordt gebruikt als vloeimiddel, wordt het gebruikt als ruwe kalksteen of als gecalcineerde kalksteen. Gehydrateerde kalk wordt over het algemeen geproduceerd uit ongebluste kalk met een hoog calciumgehalte en bevat 72% tot 74% calciumoxide met 23% tot 24% chemisch gecombineerd water.

Verwerking van kalksteen

Kalksteen moet na de winning verschillende bewerkingen ondergaan voordat het in verschillende processen kan worden gebruikt. De basisprocessen bij de productie van kalksteen zijn (i) het winnen van ruwe kalksteen, (ii) het voorbereiden van gedolven kalksteen voor gebruik door vermalen en appreteren, (iii) het calcineren van ruwe kalksteen, (iv) het verder verwerken van het gecalcineerde kalksteen door te hydrateren tot gehydrateerde kalk produceren indien nodig voor gebruik, en (v) diverse overslag-, opslag- en hanteringshandelingen. Al deze processen zijn misschien niet nodig om in elke fabriek aanwezig te zijn.

In de ijzer- en staalfabrieken worden in principe drie soorten kalksteenproducten gebruikt. Het zijn (i) ruwe kalksteenproducten, (ii) gecalcineerde kalksteen- of ongebluste kalkproducten, en (iii) gehydrateerde kalkproducten. De verwerking van kalksteen voor deze producten wordt hieronder beschreven.

Het eerste proces vindt plaats in kalksteenmijnen waar het gewonnen erts wordt geplet en gezeefd om de verschillende groottefracties van het erts te scheiden. In de ijzer- en staalfabriek wordt op enkele plaatsen ruwe kalksteen verder verwerkt. Voorbeeld is een sinterfabriek waar de ruwe kalksteen in hamermolens wordt vermalen tot een grootte van – 3 mm (meestal in het bereik van 85 % tot 90 %).

Het calcineren van kalksteen is een thermisch behandelingsproces voor het uitvoeren van de thermische ontleding van het ruwe kalksteen en het verwijderen van LOI (verlies bij ontbranding) of koolstofdioxide (CO2) van zijn samenstelling. Het calcineringsproces bestaat uit een endotherme reactie die in vaste toestand wordt uitgevoerd. Kalk van hoge kwaliteit die bij de staalproductie wordt gebruikt, bevat over het algemeen ongeveer 90 % tot 95 % CaO. Theoretisch wordt 56 kg CaO geproduceerd uit 100 kg CaCO3 tijdens volledige calcinering. In de praktijk varieert het echter vanwege verschillende factoren. Tijdens het calcineren van kalksteen, aangezien CO2 wordt verwijderd, is de kalk (i) poreus (ii) heeft een groter oppervlak, (iii) een hoge reactiviteit en (iv) is hygroscopisch. Er is ongeveer 1,8 ton kalksteen nodig om 1 ton ongebluste kalk te produceren.

Het calcineren van kalksteen vereist, aangezien een endotherme chemische reactie, een aanzienlijke hoeveelheid energie. Wanneer kalksteen wordt verwarmd, wordt het calciumcarbonaat ontleed volgens de volgende vergelijking.

CaCO3 + ongeveer 42,5 kcal warmte =CaO + CO2

Het calcineren van kalksteen is een eenvoudig eentraps bakproces dat wordt uitgevoerd in een schachtoven of een draaitrommeloven. Het bestaat uit vijf processtappen. Dit zijn (i) warmteoverdracht van omgevings- naar deeltjesoppervlak, (ii) warmtegeleiding van oppervlak naar reactiefront, (iii) chemische kinetiek aan de voorzijde, (iv) diffusie van CO2 door de poreuze oxidelaag naar oppervlak, en (v ) vervolgens overbrengen naar ambient. De kalksteen wordt in de oven geladen en, terwijl het door de oven gaat, wordt afgebroken of gecalcineerd. De ontleding van CaCO3 begint bij 810 deg C.

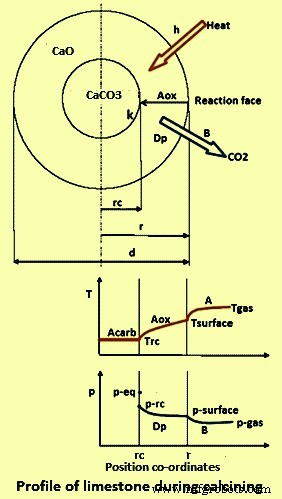

Het calcinatieproces kan worden verklaard aan de hand van een gedeeltelijk afgebroken stuk kalksteen, waarvan de profielen van de partiële CO2-druk en temperatuur worden weergegeven in figuur 1. Het monster bestaat uit een dichte carbonaatkern omgeven door een poreuze laag. In de gloeioven wordt bij een temperatuur Tgas warmte overgedragen door straling en convectie (gesymboliseerd door 'h') naar het vaste oppervlak bij een temperatuur van Tsurface. Door middel van thermische geleiding (A) dringt warmte door de oxidelaag om het reactiefront te bereiken, waar de temperatuur Trc is. Omdat de reactie-enthalpie vele malen groter is dan de interne energie, is de warmte die verder in de kern stroomt verwaarloosbaar tijdens de reactie. Daarom is de kerntemperatuur slechts iets lager dan de fronttemperatuur. Zodra warmte wordt toegevoerd, vindt dan de chemische reactieconstante (k) plaats waarvoor de drijvende kracht de afwijking van de CO2-partiële druk van het evenwicht is (p-eq – p-f). Het vrijgekomen CO2 diffundeert (Dp) door de poreuze oxidelaag naar het oppervlak en gaat uiteindelijk door convectie (B) naar de omgeving waar het CO2 partiële druk p-oppervlak bestaat. De chemische en fysische eigenschappen van kalk worden beïnvloed door de calcinering, die op zijn beurt wordt beïnvloed door de geleidbaarheid, massaoverdrachtscoëfficiënt en diffusie van de kalklaag.

Fig 1 Profiel van een kalksteenmonster tijdens het calcineren

Voor de volledige calcinering van kalksteen en om geen resterende kern van ongecalcineerde kalksteen te hebben, is het noodzakelijk dat de warmte die aan het oppervlak van kalksteen wordt toegevoerd via geleidende warmteoverdracht naar de kern moet doordringen. In de kern moet ten minste voor een korte tijd een temperatuur van 900 ° C worden bereikt, aangezien de atmosfeer in het materiaal pure CO2 is. Het kalksteenoppervlak moet worden verwarmd tot meer dan 900 ° C om de vereiste temperatuurgradiënt te behouden en het isolerende effect van het gecalcineerde materiaal in het kalksteenoppervlak te overwinnen. Bij het produceren van ongebluste kalk mag de oppervlaktetemperatuur echter niet hoger zijn dan 1.100 ° C tot 1150 ° C, omdat anders herkristallisatie van de CaO optreedt en resulteert in een lagere reactiviteit en dus de bluseigenschappen van de ongebluste kalk vermindert.

Er is een bepaalde retentie- of verblijftijd nodig om de warmte van de verbrandingsgassen naar het oppervlak van de kalksteen en vervolgens van het oppervlak naar de kern van de kalksteen over te brengen. Grotere stukken kalksteen hebben meer tijd nodig om te calcineren dan kleinere stukken. In principe vermindert calcineren bij hogere temperaturen de benodigde retentietijd. Te hoge temperaturen hebben echter een nadelige invloed op de reactiviteit van het product. De relatie tussen de calcineringstemperatuur en de benodigde retentietijd voor verschillende maten kalksteen wordt weergegeven in Tab 1.

| Tab 1 Relatie tussen calcineringstemperatuur en verblijftijd | |||

| Sl.-nr. | Kalksteengrootte | Braadtemperatuur | Duur van verblijf (bij benadering) |

| Eenheid | mm | grad C | Uren |

| 1 | 50 | 1000 | 2.1 |

| 1200 | 0,7 | ||

| 2 | 100 | 1000 | 8.3 |

| 1200 | 2.9 | ||

Voor het calcinatieproces worden verschillende soorten ovens gebruikt. Deze ovens kunnen draaiovens of schachtovens zijn. Het te selecteren type oven hangt sterk af van de kenmerken van de kalksteen, verwachte productiesnelheid, brandstofkosten, investeringskosten, beschikbare brandstof, lokale omstandigheden, infrastructuur en andere zaken. Over het algemeen moeten alle gegevens, inclusief laboratoriumtests, worden geëvalueerd voordat de calcineringsoven wordt geselecteerd.

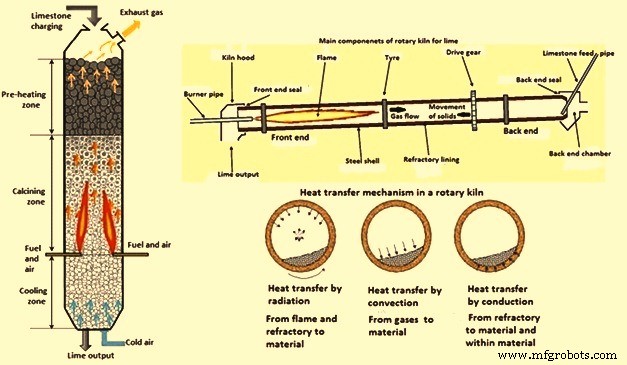

Draaiovens, met of zonder voorverwarmers, verwerken meestal kalksteen met een materiaalgrootte tussen 10 mm en 50 mm. De warmtebalans van dit type ovens wordt enigszins gecategoriseerd door de hoge verliezen met de afgassen en door de ovenschaal. Typische waarden voor de afgasverliezen liggen in het bereik van ongeveer 25% en voor de ovenschaalverliezen liggen in het bereik van ongeveer 20% van de totale warmtebehoefte. Slechts ongeveer 60 % van de brandstofenergie die in de oven met voorverwarmer wordt ingevoerd, wordt gebruikt voor het calcineringsproces.

Bij verticale eenassige ovens bestaat er een onbalans tussen de beschikbare warmte uit de calcineerzone en de warmte die nodig is in de voorverwarmingszone. Zelfs bij het ideale calcinatieproces kan de temperatuur van de rookgassen hoger zijn dan 100 ° C. In het geval van ovens van het type parallelle stroom regeneratieve (PFR), is er een betere benutting van de warmte van de calcineerzone en minimalisering van het verlies van warmte in de rookgassen, wat resulteert in een lager warmteverbruik per ton kalk.

Schematisch diagram van een verticale eenassige oven met materiaalstroom en gasstroom, hoofdcomponenten van een roterende kalkoven en mechanisme van warmteoverdracht in een roterende oven worden getoond in Fig 2.

Fig 2 Schematisch diagram van een verticale eenassige oven, componenten van een draaitrommeloven en een warmteoverdrachtsmechanisme in een draaitrommeloven

Vergelijking van gegevens voor verschillende ovens die typisch worden gebruikt voor het calcineren van kalksteen met belangrijke verbruikscijfers en typische grondstofgrootte wordt gegeven in Tab 2.

| Tab 2 Vergelijking van verschillende soorten gloeiovens | |||||

| Type gloeioven | Ovencapaciteit | Kalksteengrootte | Specifiek brandstofverbruik | Specifiek stroomverbruik | Opmerkingen |

| tpd | mm | kcal/kg | kWh/ton | ||

| Rechthoekige PFR-oven | 100-400 | 30-120 | 810-870 | Ongeveer 20 | Er wordt zeer reactieve kalk geproduceerd |

| Circulaire PFR-oven | 300-800 | 30-160 | 810-870 | Ongeveer 20 | Er wordt zeer reactieve kalk geproduceerd |

| Fijne kalkoven | 200-400 | 15-40 | 790-850 | Ongeveer 20 | Er wordt zeer reactieve kalk geproduceerd |

| Rolvormige schachtoven | 200-600 | 15-200 | 910-980 | Ongeveer 30 | Hoog CO2-gehalte in uitlaatgassen |

| Eenassige oven | 50-300 | 10-100 | 980-1100 | Ongeveer 35 | Medium hard verbrande kalk wordt geproduceerd |

| Draaioven met voorverwarmer | 300-1200 | 10-50 | 1150-1350 | Ongeveer 30 | Er wordt zeer reactieve kalk geproduceerd, een hoge productiesnelheid en een laag zwavelgehalte |

| Lange draaitrommelovens zonder voorverwarmer | 300-1000 | 20-50 | 1600-1700 | Ongeveer 20 | Hoge productiesnelheden, reactieve kalk en laag zwavelgehalte |

| Opschorting calcineren | 300-1200 | 0,03-2 | 1300-1400 | Zeer fijne grondstof | |

Hieronder volgen de factoren en bedrijfsparameters die van invloed zijn op het calcineren van kalksteen.

Soorten ovens – Er zijn twee soorten ovens die worden gebruikt voor het calcineren van kalksteen. Het zijn ovens met verticale schacht of horizontale draaiovens. Afhankelijk van het type oven is de grootte van de kalksteenlading verschillend. In verticale ovens beweegt de kalksteen naar beneden en stromen de hete gassen omhoog door de kalksteen, daarom moeten de stenen groot genoeg zijn om doorgang te bieden voor verbrandingsgassen om naar boven te bewegen. Deze ovens gebruiken meestal kalksteenformaten variërend van 130 mm tot 200 mm. In dit soort ovens moet de temperatuurstijging langzaam zijn en daarom is de resulterende verblijftijd lang. Verticale ovens zijn zuinig in brandstof, maar beperkt in capaciteit. Bij horizontale ovens draait het ovenlichaam, waardoor de kalksteen kan tuimelen en alle oppervlakken worden blootgesteld aan heet gas. Typische grootte van kalksteen voor dit soort ovens varieert van 25 mm tot 40 mm. Uniformiteit van de kalksteengrootte voor het laden van de oven is erg belangrijk voor een uniform calcineringsproces. Maar vanuit praktisch oogpunt is een strakke maatvoering duur vanwege de vereiste meervoudige screening. Kalksteen van klein formaat, zoals 6 mm en kleiner met een bepaald percentage fijn in een horizontale oven, heeft de neiging om in massa om te klappen, waardoor de blootstelling van deeltjes aan hete gassen wordt verminderd. Dit proces resulteert in een ongelijkmatige blootstelling, waardoor de kwaliteit van de ongebluste kalk wordt verminderd. In verticale ovens blokkeert de aanwezigheid van zeer kleine kalksteen de holtes tussen kalksteen, wat de gasdoorgang en dus de warmteoverdracht verstoort, waardoor ongelijkmatige calcinatie ontstaat. Bovendien hebben kleine kalksteendeeltjes (minder dan 3 mm) de neiging af te breken en fijne deeltjes te vormen die door stofafscheiders moeten worden verwijderd.

Grootte en gradatie van kalksteen -Tijdens het calcineren verloopt de dissociatie van kalksteen normaal gesproken geleidelijk van het oppervlak naar de binnenkant van de kalksteen. Hoe groter het formaat van de kalksteen, hoe moeilijker het is om te calcineren en het kost ook meer tijd. Een breed scala aan deeltjesgrootteverdeling in ovenvoeding verstoort ook de warmteverdeling in de oven. De kleine stenen hopen zich op tussen de holtes gevormd door grote stenen in schachtovens, waardoor de trek en de stroom van verbrandingsvlammen en gassen wordt geblokkeerd. Ook tijdens het calcineren van een groot aantal verschillende kalksteenformaten, calcineren temperaturen die de kleinere maten adequaat calcineren zonder overmatig calcineren, alleen de buitenste schil van de kalksteen met grotere afmetingen. Daarom zijn kalkstenen met beperkte gradaties, onafhankelijk van de grootte, veel gemakkelijker te calcineren. De grootte van de kalksteen is ook een cruciaal element in het calcinatieproces. Als de kalksteen de oven binnenkomt, wordt deze blootgesteld aan de hete gassen in de oven. De snelheid van warmtepenetratie is afhankelijk van de temperatuur van de kalksteen en die van de omringende gassen. Bovendien duurt het even voordat de warmte in de kalksteen is doorgedrongen. Hoe kleiner de grootte van de kalksteen, hoe korter de tijd van warmte-penetratie. In het geval van verpulverde kalksteen kan deze tijd een fractie van een minuut zijn.

Kristallijnen structuur en dichtheid van kalksteen - Kristallijne structuur van kalksteen beïnvloedt de calcinatiesnelheid, interne sterkte van kalksteen, evenals de resulterende kristalgrootte van CaO in de kalk. De kleinere kristallen agglomereren tijdens het calcineren en vormen grotere kristallen, wat leidt tot krimp en volumevermindering. Hogere oventemperaturen helpen bij het agglomeratieproces. Hoe meer agglomeratie, hoe meer het volume van het eindproduct krimpt. De dichtheid van kalksteen en zijn kristalstructuur zijn enigszins verwant. De vorm van kristallen bepaalt de lege ruimte tussen kristallen en daarmee de dichtheid van de kalksteen. Grotere holtes zorgen voor een gemakkelijke doorgang voor CO2-gassen tijdens het calcineren, maar het resulteert ook in een vermindering van het volume tijdens het calcineren. Sommige soorten kalksteen vallen door hun kristallijne structuur uit elkaar tijdens het calcinatieproces. Deze soorten kalksteen zijn niet geschikt om te calcineren. Er zijn enkele andere soorten kalksteen die zich omgekeerd gedragen en tijdens het calcineren zo dicht worden dat ze de ontsnapping van CO2 verhinderen en niet-poreus worden. Nogmaals, dit soort kalksteen is niet geschikt om te calcineren.

Calcineringstemperatuur – Het calcineren van kalksteen begint bij ongeveer 810 deg C bij atmosferische druk en in een atmosfeer die voor 100 % uit CO2 bestaat. Dissociatie verloopt geleidelijk van het buitenoppervlak naar het binnenoppervlak. Om dissociatie in het binnenste van de kalksteen te laten doordringen, zijn hogere temperaturen nodig. De temperaturen vereisen een verdere verhoging zodat dissociatie van de kern van de kalksteen kan plaatsvinden. Hoe groter de kalksteen, hoe hoger de temperatuur die nodig is voor de dissociatie van de kern vanwege de toenemende interne druk naarmate het CO2-gas ontsnapt. Een temperatuurstijging heeft een veel grotere invloed op de dissociatiesnelheid dan het temperatuurbehoud. Verder is de theoretische temperatuur die nodig is voor calcineren rond de 1.000 ° C. In de praktijk zijn de temperaturen in de oven echter veel hoger (rond 1350 ° C). De juiste temperatuur in de oven hangt af van de grootte van de kalksteen, het type oven en het type brandstof dat wordt gebruikt. De ovenoperator experimenteert normaal gesproken om de exacte temperatuur te bepalen voor de specifieke grootte en kwaliteit van de kalksteen die wordt gebruikt. In het algemeen is het beter om de laagste temperatuur met de kortst mogelijke verblijftijd te gebruiken om volledige calcinering te bereiken. Hogere calcineringstemperaturen veroorzaken meer krimp en volumevermindering. Hogere calcineringstemperaturen veroorzaken ook carbonatatie van het oppervlak van gecalcineerde kalksteen, met de aanwezigheid van CO2 die vrijkomt uit de steen en als bijproduct van de verbranding, waardoor de kalk niet-poreus en dus minder reactief wordt.

Snelheid van temperatuurstijging – De temperatuurstijging moet geleidelijk en gelijkmatig zijn. Het is vooral belangrijk bij het gebruik van grote kalksteen (100 mm tot 150 mm). Bij het calcineren van grote kalksteen moet de kalksteen tijdens het proces poreus blijven. Naarmate de temperatuur stijgt, wordt de buitenste laag kalksteen verwarmd tot disassociatietemperatuur, waarbij CO2 uit de kalksteen ontsnapt, waardoor capillaire doorgangen de kalk poreus maken. Als het gas ontsnapt, krimpt de kalksteen in volume met maar liefst 40%. Deze krimp in volume beperkt de doorgang van gas vanuit het midden van de kalksteen, waardoor er geen extra CO2-gas ontsnapt. Een te lange verblijftijd vergemakkelijkt het combineren van CaO en CO2 tot CaCO3 (carbonatatie) bij temperaturen boven 1350 ° C. Als de temperatuur erg snel stijgt, wordt de buitenste laag van de kalksteenstukken zeer snel gecalcineerd. Naarmate de temperatuur stijgt, krimpt het oppervlak van stukjes kalksteen en worden de poriën die ontstaan door het ontsnappen van CO2 gesloten. Dit veroorzaakt een verhoogde interne druk in de kalksteen. Omdat het gas niet kan ontsnappen, zorgt het ervoor dat de kalksteen explodeert en uiteenvalt. Dit resulteert in de productie van ongewenste boetes die de kwaliteit van de resulterende ongebluste kalk verminderen.

Tijd van calcineren – Het valt op dat ongeacht het type kalksteen en de kwaliteit ervan, een hogere brandtemperatuur en een langere calcinatieperiode een harder gebrande ongebluste kalk oplevert met een hoge krimp, hoge dichtheid, lage porositeit en lage chemische reactiviteit. Het tegenovergestelde vindt plaats bij lagere verbrandingstemperaturen met een kortere calcinatieduur, wat resulteert in de productie van de gewenste, zachtgebrande, zeer reactieve kalk met een lage krimp en dichtheid en een hoge porositeit. Het calcineren van kleine en grote stenen in termen van relatieve verhitting en calcinatietijden is recht evenredig met het kwadraat van de dikte (of gemiddelde diameter voor onregelmatig gevormde steen. De retentietijd in de oven hangt af van de grootte van de kalksteen en ook van de calcinatie temperatuur. De grootte van de kalksteen is het meest kritische element voor de calcinering. Als de kalksteen de oven binnenkomt, wordt het blootgesteld aan de hete gassen in de oven. De snelheid van warmtepenetratie is gebaseerd op het verschil in temperatuur van de kalksteen en de temperatuur van de gassen. Naast dit temperatuurverschil duurt het even voordat warmte in de kalksteen dringt. Hoe kleiner de grootte van de kalksteen, hoe korter de tijd voor warmtepenetratie. In het geval van verpulverde kalksteen kan deze tijd korter zijn tot minder dan 1 minuut. Als de retentie te kort is, blijft de kern van de kalksteen ongecalcineerd, terwijl het buitenoppervlak wordt gecalcineerd. Als de retentietijd te lang is, wordt de n het oppervlak van de kalksteenstukken krimpt en de poriën die door het CO2-gas worden gecreëerd ontsnappen dichtbij, waardoor een ondoordringbaar oppervlak ontstaat. Dit type kalk wordt hardgebrande of doodgebrande kalk genoemd. Deze kalk heeft een zeer lage reactiviteit en bluft niet goed. Bovendien betekent een langere bewaartijd minder productie en hogere productiekosten.

CO2-concentratie in oven – De CO2-concentratie in de ovenatmosfeer neemt toe naarmate het vrijkomt uit kalksteen tijdens het calcineren. Voor een goede calcinering moet de CO2 continu worden verwijderd. Als CO2 niet wordt verwijderd, veroorzaakt een combinatie van een hoge CO2-concentratie en een hoge calcineringstemperatuur carbonatatie van de gecalcineerde kalksteenstukken en wordt CaO weer omgezet in CaCO3. Daarnaast reageert de CO2 ook met de kalksteenverontreinigingen.

Chemische reactiviteit – Er bestaat een onderlinge relatie tussen porositeit, dichtheid en poriegrootteverdeling. Deze factoren hebben een grote invloed op dergelijke standaard meetbare eigenschappen van ongebluste kalk zoals reactiviteit, beschikbare kalk en de deeltjesgrootteverdeling en het oppervlak. Er is vastgesteld dat een retentietijd van 1 uur tot 4 uur zeer weinig of geen effect heeft op de porositeit, het oppervlak of de reactiviteit in het calcineringstemperatuurbereik van 950 ° C tot 1070 ° C en het stortgewicht van ongebluste kalk blijft constant . Overmatige calcineringstemperaturen en langdurige calcinaties leiden tot harde verbranding van kalksteen en dit resulteert in de productie van kalk met een lage reactiviteit.

Krimpeigenschap – De krimp van ongebluste kalk kan worden berekend uit de dichtheden van de kalksteen en de kalk, rekening houdend met het verlies bij ontbranding (LOI). Het wordt berekend met de formule S =100*{[100/Ds-(100-L)/Dl]/100*Ds} Waar S de procentuele krimp is, is Ds de dichtheid van kalksteen in gram/cc, Dl is de dichtheid van ongebluste kalk in gram/cc en L is verlies van ontsteking van kalksteen in procenten. Krimp van de kalksteen heeft grote invloed op het stortgewicht van de kalksteenlading in de oven. Hoe hoger de krimp, hoe kleiner de holtes in de kalksteenlading. Dit resulteert in de pakking van de kalksteen in de oven, wat leidt tot een hoge drukval in het ovenbed met de daarmee gepaard gaande invloed op de trek van rookgassen uit de oven.

Kwaliteit en type brandstof – De kwaliteit en het type brandstof heeft grote invloed op het rendement van de oven en de kwaliteit van de geproduceerde kalk. Vaste ruwe brandstoffen zoals hout, houtskool en kolen worden al heel vroeg gebruikt. In de ovens worden poederkool, productiegas, aardgas en stookolie gebruikt. Aardgas is de meest geschikte brandstof en producentengas is de meest lastige. De uiteindelijke brandstofkeuze wordt ook bepaald door milieuoverwegingen, aangezien sommige brandstoffen een grotere neiging hebben om het milieu te vervuilen door schadelijke emissies. Typisch gebruiken verticale ovens olie of aardgas als brandstof, terwijl horizontale draaitrommelovens steenkool gebruiken. Elk type oven kan echter elk van deze brandstoffen gebruiken. Zowel olie als steenkool bevatten bepaalde percentages zwavelverbindingen die kunnen variëren van 0,5% tot 3%. Zwavel combineert gewoonlijk met CaO bij geschikte temperaturen en produceert calciumsulfide of calciumsulfaat. Dit gebeurt over het algemeen op het oppervlak van gecalcineerd materiaal en maakt het materiaal niet-poreus, waardoor de reactiviteit wordt verminderd. Bovendien leidt een hoog asgehalte in de kolen tot afzetting op de vuurvaste materialen in de draaitrommeloven, waardoor de stroom van kalksteenlading in de oven wordt verstoord. De oven moet periodiek worden gekoeld en de asophoping moet handmatig worden verwijderd, wat een zeer vervelende en kostbare operatie is. Aardgas is de schoonste brandstof en wordt vooral gebruikt in verticale ovens.

Het derde type verwerking van kalksteen bestaat uit de productie van gehydrateerde kalk, een droog poeder dat wordt verkregen door ongebluste kalk te behandelen met voldoende water om te voldoen aan de chemische affiniteit voor water, waardoor de oxiden worden omgezet in hydroxiden. Gehydrateerde kalk wordt ook wel gebluste kalk genoemd. Voor de rookgasontzwaveling vereist het kenmerk van gehydrateerde kalk een verhoogde gemiddelde fijnheid, een groter oppervlak en een groter volume van de poriën. De hydratatiereactie is chemisch eenvoudig, maar sterk exotherm, met een warmteontwikkeling van ongeveer 276 kcal/kg CaO. De reactie wordt hieronder gegeven.

CaO + H2O =Ca(OH)2 + warmte

Ter vergelijking:de exotherme warmte die vrijkomt bij het hydrateren van 1.000 ton ongebluste kalk met een hoog calciumgehalte is gelijk aan de totale warmtewaarde van ongeveer 35 ton steenkool. De termen hydratatie en blussen worden nogal eens door elkaar gebruikt. Er is echter een duidelijk en duidelijk verschil. Hydratatie wordt normaal gesproken gedefinieerd als een proces waarbij ongeveer stoichiometrische hoeveelheden water en kalk reageren om een product te vormen, hydraat, dat een droog poeder is. Het bevat minder dan 1% vrij vocht en wordt als poeder behandeld. Aan de andere kant wordt blussen gedefinieerd als een proces waarbij kalk wordt omgezet met een overmaat aan water om een kalkslurrie te vormen die als vloeistof wordt behandeld.

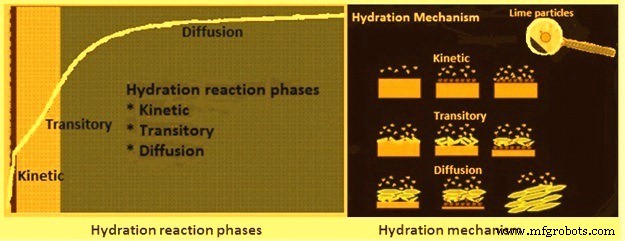

Snelle hydratatie heeft de neiging om de fijnere deeltjes te produceren, omdat hydraatkristallen minder kans krijgen om te agglomereren. De snelste reactie is echter niet noodzakelijk de beste conditie. In principe ontwikkelt een typische hoogreactieve kalkreactie zich in drie verschillende fasen (Fig 3). Deze fasen worden aangeduid als (i) kinetisch, (ii) voorbijgaand en (iii) diffusie. De kinetische fase is normaal gesproken erg kort (minder dan 10 seconden) en vertoont een sterke temperatuurstijging, die kan oplopen tot 50% van de totale temperatuurstijging. De lengte van de overgangsfase (vaak minder dan een minuut) kan veranderen door de grootte van de kalkklontjes die naar de hydrator worden gevoerd. Het toont een zichtbare buiging van de temperatuurstijging. In de diffusiefase stijgt de temperatuur opnieuw sterk totdat deze snel vlakker wordt om het einde van de reactie aan te geven.

Fig 3 Hydratatiereactiefasen en hydratatiemechanisme

Het hydratatiemechanisme is ook weergegeven in figuur 3. Het hydratatiemechanisme van kalkdeeltjes laat zien dat na het eerste contact met water de reactie in enkele seconden zeer sterk op gang komt door het onbelemmerde contact tussen kalk en water. Nadat de eerste laag gedeeltelijk gehydrateerde kalk op het oppervlak is gevormd, fungeert deze als een schild voor de ongebluste kalklagen eronder, omdat deze de neiging heeft dicht bij het deeltjesoppervlak te blijven. Daardoor vertraagt de laag gedeeltelijk gehydrateerde kalk de waterpenetratie. Wanneer Ca(OH)2-kristallen geleidelijk tot hun uiteindelijke vorm worden gevormd, beginnen ze te scheiden. Dit verbetert de waterpenetratie, waardoor de reactietrend wordt hervat. De andere factor die belangrijk is, is dat de ontwikkeling van de reactie de functie is van de klompgrootte van de ongebluste kalk.

Toepassing van kalksteen en kalk in ijzer- en staalfabriek

Tijdens de productie van ijzer via de hoogovenroute (BF), wordt kalksteen toegevoegd tijdens het sinteren of als directe voeding in de hoogoven. Kalksteen wordt normaal gesproken toegevoegd tijdens het maken van ijzer om neutrale of licht basische BF-slakken te verkrijgen. Toevoeging van kalksteen door sinter heeft meer de voorkeur, aangezien CO2 van kalksteen wordt verdreven tijdens het sinterproces. Bij sinteren wordt kalksteen tot -3 mm (in het bereik van 85 % tot 90 %) in hamerbrekers vermalen voordat het in het sintermengsel wordt gemengd. Bij directe toevoer naar de hoogoven worden kalksteenbrokken van 10 mm tot 40 mm gebruikt.

Bij kalksteentoevoeging door sinteren wordt tegenwoordig ook direct gecalcineerde kalksteen (kalk) toegepast. Het gebruik van ongebluste kalk in het sinterproces heeft de voordelen van (i) verbetering van de bindingseigenschappen van het sintermengsel, (ii) verbetering van de productiviteit van de sintermachine, (iii) verbetering van de sintersterkte en (iv) vermindering van de volume uitlaatgassen met bijbehorende voordelen.

Een hoog gehalte aan silica (SiO2) in de kalksteen die wordt gebruikt voor sinteren heeft de voorkeur, aangezien SiO2 het effect van aluminiumoxide (Al2O3) in de hoogoven tegengaat.

Het tweede belangrijke gebruik van kalksteen is bij de staalproductie. Het wordt gebruikt om de slakbasiciteit (CaO/SiO2) van ongeveer 3 te behouden. Bij de staalproductie wordt kalksteen gebruikt in gecalcineerde vorm. Voor gebruik bij de staalproductie moet het SiO2-gehalte (vanwege zijn zure aard) in de kalksteen zeer laag zijn, bij voorkeur minder dan 1%. Ook moet de reactiviteit van de kalk zeer goed zijn, omdat er minder tijd beschikbaar is, aangezien het proces van staalproductie een zeer snel proces is. Het hele staalproductieproces duurt minder dan 20 minuten.

Kleine toepassingen van kalk (gecalcineerd of gehydrateerd) bestaan uit ontzwavelingsmiddel, coating van mallen van varkensgietmachines, neutralisatie van zuur water, waterbehandeling, afvalwaterbehandeling (effluent), rookgasbehandeling en slib- en rioolwaterzuivering enz. Kalk wordt soms ook toegevoegd als bestanddeel van synthetische slakken.

Productieproces

- Toepassing van Niobium in de staalindustrie

- Toepassing van molybdeenmetaal en zijn legeringen

- Direct gereduceerd ijzer en zijn productieprocessen

- Tundish en zijn rol bij het continu gieten van staal

- Afvoeropties voor direct gereduceerd ijzer en zijn heet transport

- Stalen gietlepel en zijn vuurvaste voering

- Trends in de ijzer- en staalmarkt om te weten

- CNC-machines en de voordelen ervan in industriële engineering

- Een overzicht van gereedschapsstaal en zijn toepassingen

- Een overzicht van gereedschapsstaal en de bijbehorende toepassingen

- Grondstoffen die worden gebruikt bij het maken van ijzer en staal