Zure regeneratie voor verbruikte zoutzuur in augurk

Zuurregeneratie voor verbruikte zoutzuur in augurk

Het beitsen van staal is een van de belangrijke stappen in de staalindustrie. Het maakt deel uit van het afwerkingsproces bij de productie van bepaalde staalproducten waarbij oxide en aanslag worden verwijderd van het oppervlak van bandstaal, staaldraad en sommige andere vormen van staal door oplossing in zuur. Tijdens het proces reageert het zuur om oppervlakteoxiden op te lossen, waardoor metaalionen zich ophopen in de beitsoplossing.

Beitsen is een proces dat bestaat uit het chemisch verwijderen van aanslag (oppervlakteoxiden) en ander vuil van staal door onderdompeling in een waterige zuuroplossing. Tijdens het beitsproces reageert zuur met kalk en met basisstaal om opgeloste metaalzouten te produceren. Hiertoe worden beitsoplossingen gebruikt, voornamelijk bestaande uit minerale zuren. Beitszuurbaden worden gebruikt om stalen oppervlakken op een gedefinieerde manier te verwijderen, wijzigen, passiveren of reinigen. Voor het beitsen van de koolstofstaalproducten wordt normaal gesproken een oplossing van zoutzuur (HCl) of zwavelzuur (H2SO4) gebruikt. De concentratie van deze zuren neemt af tijdens het beitsproces, terwijl het percentage beitsproducten in het beitsbad toeneemt.

Het beitsen van koolstofstaal is dus een proces waarbij vers zwavelzuur of zoutzuur wordt verbruikt en ferrosulfaat of ferrochloride wordt afgeleverd. Zowel de inkoop van vers zuur als de verwijdering van sulfaten en chloriden gaan doorgaans gepaard met hoge kosten en complexe logistiek.

Voor het zuurbeitsen van koolstofstaal en staalproducten werd tot het midden van de negentiende eeuw vooral zwavelzuur gebruikt. Vanaf 1964 zijn verschillende staalbeitsen overgestapt van zwavelzuurbeitsen naar zoutzuurbeitsen. Op dit moment is zoutzuur het meest gebruikte zuur voor het beitsen van koolstofstaal.

Een vers bereid beitsbad bevat typisch 12% tot 16% zoutzuur, hoewel deze concentratie geleidelijk wordt verminderd samen met het gebruik van het zuur. Het beitsbad wordt als verbruikt beschouwd wanneer de zuurconcentratie tussen 75% en 85% van de beginwaarde daalt en de metaalconcentratie in oplossing toeneemt van 150 gram per liter tot 250 gram per liter.

Zoutzuur heeft nu de voorkeur boven zwavelzuur vanwege (i) het zorgt voor een optimale oppervlaktekwaliteit en snelle beitsing, (ii) het produceert consistent een uniform lichtgrijs oppervlak op het koolstofstaal, (iii) het heeft het vermogen om alle verbindingen van de kalklaag, (iv) kans op overbeitsen is veel kleiner, (v) ijzerconcentraties kunnen oplopen tot 13%, (vi) spoelen wordt vergemakkelijkt door de hoge oplosbaarheid van ijzerchloride, (vii) het zuur is veiliger te hanteren in vergelijking met het zwavelzuur, (viii) beitsen wordt uitgevoerd bij lagere bedrijfstemperaturen, (ix) heeft het voordeel van lagere kosten, (x) beitsen met zoutzuur biedt sneller en schoner beitsen, lager zuurverbruik en hogere benutting van het zuur, (xi) minder stoomverbruik en minder productie van verbruikte pekelvloeistof, en (xii) grotere veelzijdigheid en meer uniforme productkwaliteit dan beitsen met zwavelzuur.

Het belangrijkste bijproduct van het staalbeitsproces is de vorming van de afgewerkte beitsvloeistof of het afgewerkte zuur. De verbruikte beitsvloeistof kan op verschillende manieren worden beheerd, namelijk (i) het wegvoeren naar een verwerkingsorganisatie die ferrochloride terugwint en omzet in ferrichloride en het product als neerslag verkoopt aan de afvalwaterzuiveringsinstallaties, (ii) het behandelt op - locatie met logen en het resulterende slib wegtransporteren, (iii) het regenereren door een zuurregeneratieproces ter plaatse of in een externe faciliteit, en hergebruik van het geregenereerde zuur, (iv) het terugwinnen van het vrije zuur door middel van verschillende in de handel verkrijgbare terugwinningen processen, en (v) het injecteren door middel van diepe putinjectie.

Zoutzuurregeneratie verwijst naar het proces voor het terugwinnen van gebonden en ongebonden zoutzuur uit metaalchlorideoplossingen zoals ferrochloride. Geregenereerd zuur heeft geen nadelig effect op de metaalreinigingsefficiëntie in vergelijking met het maagdelijke zuur. Het pekelt net zo efficiënt als het maagdelijke zuur.

Regeneratie van de afgewerkte pekelvloeistof van het zoutzuur is een aanvullend proces waarbij de afgewerkte pekelvloeistof, die ijzerchloride plus zoutzuuroplossing bevat, wordt omgezet door een proces zoals een sproei-oxidatieproces in een verkoopbaar ijzeroxideproduct plus zoutzuur oplossing die kan worden hergebruikt voor het beitsen. Het zuurregeneratieproces elimineert de noodzaak voor en de kosten van verwijdering van afgewerkt zuur en de kosten van vervanging van zoutzuurpekelvloeistoffen, waardoor de fabriek vrijwel zelfvoorzienend wordt. Tegelijkertijd vermindert het proces de uitstoot en daarmee de impact van de installatie op het milieu.

Afhankelijk van de samenstelling van de afgewerkte beitsvloeistof worden verschillende regeneratiemethoden gebruikt. Bij sommige methoden kan alleen zoutzuur worden teruggewonnen.

Installaties voor de regeneratie van totaal zoutzuur bieden een middel om de kosten en complexe logistiek die gepaard gaan met de levering en verwijdering van vers en verbruikt zuur vrijwel te elimineren. Voor de regeneratie van de zoutzuurregeneratie is er een reeks processen voor de totale regeneratie van de verbruikte zoutzuurpekelvloeistoffen, wat een terugwinningspercentage tot 99,5% oplevert. Al deze processen bieden significante verbeteringen in haalbaarheid ten opzichte van traditionele verdampingsprocessen voor het terugwinnen van alleen ongebonden zoutzuur. Daarnaast maakt totale zuurregeneratie deel uit van de milieuverantwoordelijkheid van de fabriek die de beitslijn exploiteert.

Er zijn verschillende regeneratietechnologieën beschikbaar voor de regeneratie van zoutzuur. Dit zijn (i) pyrohydrolyse, (ii) kristallisatie, (iii) hydrolytische precipitatie, (iv) oplosmiddelextractie en (v) Kleingarn zuurbeheersysteem

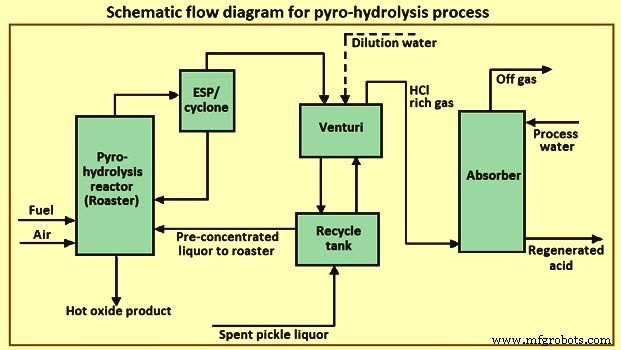

Pyro-hydrolyse – Pyrohydrolyse is een proces waarbij de verbruikte pekelvloeistof thermisch wordt afgebroken om de verbruikte pekelvloeistof weer om te zetten in zoutzuur en ijzeroxide. Dit proces wordt uitgevoerd bij een zeer hoge temperatuur samen met waterdamp en zuurstof. De verbruikte pekelvloeistof wordt in de pyro-hydrolysers gepompt die het ferrochloride (FeCl2) omzetten in componenten van ijzeroxide (Fe2O3) en zoutzuur. Pyro-hydrolyse-installaties zijn zeer energie-intensief, vooral omdat er veel brandstof moet worden verbrand om de metaalchloride-oplossing te verdampen en de inhoud van de brander te verwarmen. Fig 1 toont schematisch diagram voor pyro-hydrolyseproces.

Fig 1 Schematisch diagram voor pyro-hydrolyseproces

Het terugwinnen van zoutzuur uit afgewerkte beitsvloeistof door pyrohydrolyse is gunstig voor het milieu omdat het de noodzaak wegneemt om het afgewerkte zuur te neutraliseren en af te voeren en omdat het het waterverbruik vermindert. Het is ook zeer kosteneffectief, omdat het verwijderingskosten elimineert, de kosten van vervangend zuur verlaagt en een waardevol oxide-bijproduct genereert.

Pyrohydrolyse is de chemische omzetting van metaalzouten met stoom en zuurstof bij hoge temperaturen. Afhankelijk van de temperatuur van pyro-hydrolyse is het oxideproduct ofwel in korrels als het wordt behandeld in een wervelbedinstallatie, of als poeder als het bij een lagere temperatuur wordt behandeld in een sproeiroosterinstallatie. Het sproeibrandproces werkt bij een temperatuur die ver onder de sintertemperatuur van ijzeroxide ligt, zodat het oxide wordt verkregen als een rood poeder, meestal minder dan 1 micrometer groot.

Zoutzuurregeneratie met behulp van pyro-hydrolyse zorgt voor een totale terugwinning van de afgewerkte zuuroplossing tot een metaalvrij product. Het proces wint niet alleen zoutzuur terug in zijn vrije en gebonden toestand, maar verkrijgt ook ijzeroxide van hoge kwaliteit, hetzij als pellets of fijn poeder, waar veel vraag naar is door de ferriet-, pigment- en andere industrieën.

De regeneratie van zoutzuur met behulp van de pyrohydrolysemethode wordt normaal gesproken overwogen door de grote beitsinstallaties, aangezien deze methode kostbaar is vanwege de hoge energiekosten die gepaard gaan met de werking van de pyrohydrolysers. Deze methode is niet milieuvriendelijk vanwege de bijtende chloridezouten die aanwezig zijn in het stof dat vrijkomt bij dit proces. Daarom vereist deze procestechnologie de installatie van een stofopvangsysteem dat bestaat uit een cycloon of een elektrostatische stofvanger (ESP).

Kristalisatie – Regeneratie van zuur met behulp van de kristallisatiemethode werd aanvankelijk gebruikt voor de regeneratie van afvalzwavelzuur. Vanwege latere ontwikkeling kon regeneratie met behulp van kristallisatie echter ook worden uitgevoerd voor met zoutzuur verbruikte beitsvloeistof. De toepasbaarheid van regeneratie met behulp van kristallisatie voor zoutzuur is bevestigd na het uitvoeren van enkele technische haalbaarheidsstudies die hebben geconcludeerd dat meertrapskristallisatie nodig is om te worden uitgevoerd in een reeks continu geroerde kristallisatoren van het tankreactortype. Het zoutzuurafval moet ook door het kristalrecyclingproces gaan om onzuiverheidsvrije kristallen op te leveren.

Het regeneratieproces door kristallisatie van ferrochloride omvat een standaardtechniek die geen beperking in grootte heeft. Het geregenereerde zoutzuur kan enige invloed hebben op het beitsproces vanwege de dode belasting van chloride. Dit probleem kan worden geëlimineerd door de voorwaarden van de beitssnelheden aan te passen zodat deze ten minste gelijk zijn aan zuiver zoutzuur met een acceptabele oppervlakteafwerking.

Hydrolytische neerslag - De regeneratie van gebruikte zoutzuurbeitsvloeistoffen met behulp van hydrolytische precipitatietechnologie omvat het proces van dampdestillatie onder verdampingshydrolyse-omstandigheden bij temperaturen tot 250 ° C. Als er geen andere chloridezouten aanwezig zijn, wordt het hydrolytische destillatieproces voltooid bij ongeveer 175 ° C. Wanneer echter magnesiumchloride aanwezig is, is een hogere temperatuur nodig om het hydrolytische destillatieproces te voltooien.

Oplosmiddelextractietechnologie – De technologie voor de extractie van oplosmiddelen is een populaire regeneratietechnologie. Deze regeneratietechnologie heeft de voorkeur omdat deze minder gevaarlijke bijproducten produceert bij het behandelen van verbruikte beitsvloeistof. Door gebruik te maken van de oplosmiddelextractietechnologie kan ferrochloride worden gescheiden van zoutzuur. Het bijproduct dat wordt geproduceerd bij de regeneratie van zoutzuur, moet een nabehandeling ondergaan.

Kleingarn zuurbeheersysteem – Door deze regeneratietechnologie toe te passen, kunnen de kosten van vervanging van de gebruikte beitsvloeistoffen door nieuw zuur worden verlaagd. Deze technologie heeft minder initiële investeringen nodig. Toepassing van Kleingarn zuurbeheersysteem als regeneratiemethode helpt bij het verminderen van het afvalvolume door de hoeveelheid zoutzuur die wordt gebruikt te besparen. Deze regeneratiemethode kan ook de recycling van zuur afval vergemakkelijken.

Het zuurbeheersysteem van Kleingarn heeft niet alleen minder initiële investeringen nodig, maar helpt tegelijkertijd bij het verminderen van het gebruikte beitsvloeistofvolume. Regeneratie van afgewerkte beitsvloeistof met behulp van het Kleingarn-zuurbeheersysteem kan helpen om de zuursterkte te verhogen en tegelijkertijd de ijzerconcentratie te verlagen. Er zijn experimenten nodig om met deze regeneratiemethode de optimale pekelsnelheid te verkrijgen. Dit regeneratieproces kan worden herhaald totdat de speciale zoutzuurbadtank moet worden geleegd voor reiniging of reparatie. Zodra de speciale zoutzuurbadtank is geleegd, moet een verse oplossing worden gemaakt met gedeeltelijk verbruikt zuur uit andere tanks plus vers zuur. De regeneratie van zoutzuur met behulp van het Kleingarn-zuurbeheersysteem heeft ecologische voordelen.

Processen voor de regeneratie van afgewerkte pekelvloeistof

Er zijn verschillende processen voor de regeneratie van verbruikte zoutzuurbeitsvloeistof die zijn ontwikkeld sinds het einde van de jaren zestig, maar geen enkele komt overeen met de brede commerciële acceptatie van het sproeiroosterproces, dat zijn haalbaarheid en levensvatbaarheid op lange termijn heeft aangetoond in een groot aantal industriële implementaties. Het sproeiroosterproces en enkele andere processen voor de regeneratie van zoutzuur worden hieronder beschreven.

Proces van de sproeibrander

Van alle bekende processen voor zoutzuurregeneratie, zoals kristallisatie en wervelbedpyrohydrolyse, is het sproeiroosterproces het meest haalbare in termen van energieverbruik, bedrijfskosten, onderhoudskosten, beschikbaarheid en verkoopbaarheid van bijproducten.

Het sproeiroosterproces is een pyro-hydrolytisch proces waarbij het afgewerkte zuur wordt verstoven in een direct gestookte oven (door contact met zuurstof) en gesplitst in ijzeroxidepoeder (vaste fase) en zoutzuur (gasfase). Het gasvormige zoutzuur wordt in water geabsorbeerd en vormt geregenereerd zoutzuur met een sterkte van ongeveer 18% dat kan worden hergebruikt voor beitsen. Het is gebruikelijk en aantrekkelijk om het licht zure spoelwater uit de beitslijn als absorptievloeistof te gebruiken.

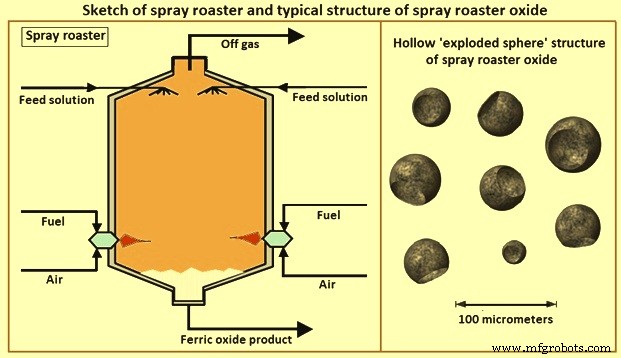

Een sproeibrander is gewoon een groot vuurvast stalen vat met direct gestookte branders aan de onderkant om de inhoud van de brander te verwarmen. Het aantal branders en hun posities is afhankelijk van de grootte van de braadpan en de benodigde warmte. De vlamtemperaturen kunnen variëren van 1.200 graden C tot 1.750 graden C, afhankelijk van de lucht-brandstofverhouding. Vanwege het koelende effect van de voedingsspray ligt de gemiddelde temperatuur in de reactiezone typisch tussen 600 ° C en 700 ° C. In dit type pyro-hydrolyse-brander wordt de metaalchloride-oplossing in het vrije bord van de lege cilindrisch vat, terwijl de benodigde energie wordt geleverd door de opwaartse stroom van hete gassen die worden gegenereerd in de onderste branders.

De sproeibrander moet zo zijn ontworpen dat er voldoende droogtijd is om de grootste vloeistofdruppel te laten hydrolyseren voordat deze de bodem van het vat bereikt. Commerciële sproeibranders variëren van 5 meter tot 8 meter hoog om deze droogtijd te bieden. Verder moet de diameter van de brander worden ontworpen voor een opwaartse gas(ruimte)snelheid die hoog genoeg is om te voorkomen dat druppels de bodem van het vat nat maken, maar laag genoeg om grote stofverliezen naar het afgassysteem te voorkomen. De ruimtesnelheid is typisch 0,3 meter per seconde tot 1 meter per seconde voor commerciële units en kan zelfs lager zijn voor kleinere units.

Fig 2 toont een schets van een sproeibrander. Spraybranders hebben doorgaans zeer grote diameters om de gassnelheden laag te houden. Als de gassnelheid te hoog wordt, worden er te veel deeltjes meegesleurd met het rookgas van de brander en nemen de productkwaliteit en het rendement van de brander af. In de sproeibrander verlaten het afgas en de oxiden de brander in tegenstroom bij ongeveer 400 ° C tot 500 ° C. Vanwege de tegenstroom is de uitgangstemperatuur in de sproeibrander lager dan de temperatuur van de reactiezone.

Fig 2 Schets van sproeibrander en typische structuur van oxide sproeibrander

De verblijftijd van de versproeide deeltjes in de reactiezone bij hoge temperatuur is zeer kort en daarom moeten door verneveling zeer kleine vloeistofdruppeltjes worden gecreëerd, die snel kunnen worden verwarmd. De snelle opwarming van de gesteriliseerde deeltjes resulteert in de vorming van een vaste metaaloxidekorst op het oppervlak van elke druppel. Naarmate het grootste deel van de druppel opwarmt, verdampt het watergehalte en breekt het door de oxideschil. Daarom zijn de gesproeiroosterde oxiden vaak samengesteld uit zeer fijne (enkele micrometers), 'pluizige', holle bolletjes. Typische structuur van sproeiroosteroxide wordt getoond in figuur 2.

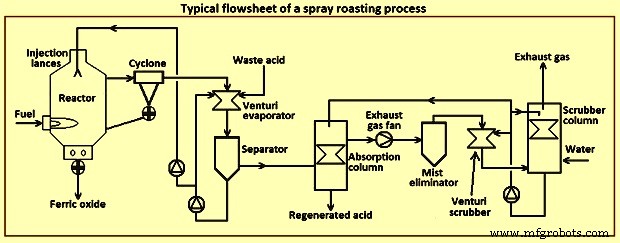

De drie basisprocesstappen van het sproeiroosterproces zijn (i) voorconcentratie, (ii) roosteren en (iii) absorptie. In de pre-concentratiestap ondergaat het binnenkomende afvalzuur directe warmte- en massa-uitwisseling met het hete uitlaatgas van de roostoven. De directe warmte-uitwisseling wordt bewerkstelligd in een venturi-verdamper waar het afvalzuur wordt verneveld en turbulent gemengd met het roostergas met hoge snelheid. Het afvalgas wordt dus gedeeltelijk verdampt, waarbij een voorgeconcentreerd afvalzuur achterblijft dat als vloeibare voeding voor de sproeibrandoven kan worden gebruikt.

In de sproeibrandoven ondergaat het voorgeconcentreerde afvalzuur dat van bovenaf wordt geïnjecteerd door middel van hogedrukverstuivers een druppel voor druppel verdamping van water en zoutzuur, evenals een pyro-hydrolysereactie van resterende ijzerchloriden en overtollige zuurstof geleverd door de branders. Deze branders zijn tangentieel uitgelijnd rond de omtrek van de oven om een specifiek 'wervelend' stroompatroon te vormen dat de retentietijd van de druppeltjes verlengt door de lengte van het pad door de oven te vergroten. Vrijwel alle gangbare fossiele brandstoffen van industriële kwaliteit, zoals b.v. aardgas, vloeibaar petroleumgas (LPG), vloeibaar aardgas (LNG), cokesovengas of stookolie kunnen worden gebruikt.

In het pyro-hydrolyse-regeneratiesysteem wordt het ijzerchloride (FeCl2) door hydrolytische ontleding omgezet in zoutzuur en ijzeroxide. De reactie vindt plaats in de reactor bij temperaturen variërend van 600°C tot 800°C. Bij reactietemperaturen wordt de ijzerchlorideoplossing gesplitst in waterstofchloride en ijzeroxide door middel van waterdamp en atmosferische zuurstof. De chemische reacties zijn (i) 12 FeCl2 + 3 O2 =8 FeCl3 + 2 Fe2O3, (ii) 2FeCl3 + 3 H2O =6 HCl + Fe2O3, en (iii) 4FeCl2 + 4H2O + O2 =Fe2O3 + 4 HCl.

In de absorptiekolom ondergaat het gekoelde roostergas uit de gasuitgang van de preconcentrator adiabatische warmte-uitwisseling met het spoelwater in een gepakte kolom en vormt geregenereerd zuur met een typische concentratie van ongeveer 18% zoutzuur, dat opnieuw kan worden gebruikt voor beitsen . De brander is normaal gesproken uitgerust met een uitgebreid afgassysteem, inclusief gas / vloeistofcontactor (venturi) voor gedeeltelijke verdamping van de verse voeding, een absorber voor het terugwinnen van het gasvormige zoutzuur als teruggewonnen zuur en stofverwijderingsapparatuur zoals cycloon of ESP . Typisch stroomschema van een sproeibrandproces wordt gegeven in Fig 3.

Fig 3 Typisch stroomschema van een sproeibrandproces

De chemische reactieproducten van de pyro-hydrolysereacties bestaan uit zoutzuur dat samen met de stoom- en verbrandingsproducten aan de bovenkant van de oven wordt geëxtraheerd en ijzeroxidepoeder dat neerslaat op de conische bodem van de oven wordt pneumatisch naar een opslagvat getransporteerd , van waaruit het kan worden gevuld in verschillende commerciële transportmiddelen, zoals in big bags of op vrachtwagens.

Het gesproeiroosterde ijzeroxidepoeder heeft een hoge oxidezuiverheid en een goede oppervlaktestructuur. Vanwege deze eigenschappen is het een waardevol inputmateriaal voor de downstream-industrieën zoals producenten van bouwverven, bouwproducten, styreenkatalysatoren, toner voor laserprinters en ferrieten.

Gefluïdiseerd bed proces

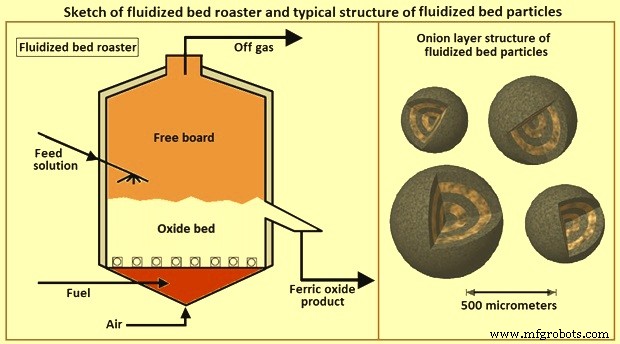

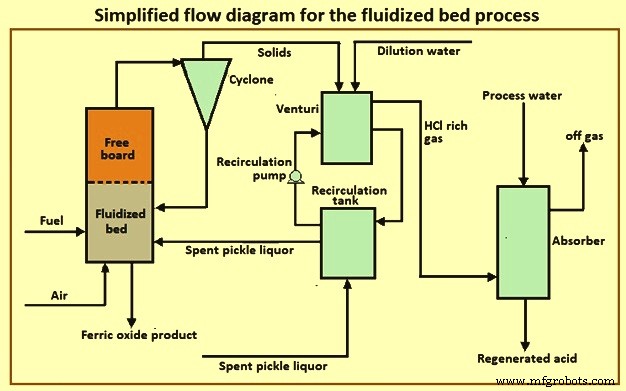

Het wervelbedproces is ook een pyro-hydrolytisch proces zoals het sproeiroosterproces en vindt plaats in een direct verwarmde oven. In een rooster met gefluïdiseerd bed wordt de metaalchloride-oplossing op een groot bed van hete metaaloxiden gebracht, terwijl de vereiste thermische energie wordt geleverd door de hete fluïdiserende verbrandingsgassen. Fig 4 toont een schematische schets van een wervelbedbrander.

Fig 4 Schets van een wervelbedbrander en typische structuur van wervelbeddeeltjes

De wervelbedbrander moet worden ontworpen voor een ruimtesnelheid die 3 tot 10 keer de minimale fluïdisatiesnelheid van het oxidebed is. Voor ijzeroxidepellets met een diameter van 200 micrometer tot 2000 micrometer zijn ruimtesnelheden van 2 meter per seconde tot 2,5 meter per seconde gebruikelijk. De hoogte van de brander is gekozen om de hoeveelheid stof die naar het afgassysteem wordt overgebracht tot een minimum te beperken. Typische totale hoogten van de wervelbedbrander zijn 5 meter tot 6 meter.

Het hete verbrandingsgas wordt normaal geproduceerd door ondergedompelde blaaspijpen die de lucht en brandstof rechtstreeks in de bodem van het gefluïdiseerde bed injecteren. Het hete gas stroomt naar boven en fluïdiseert het deeltjesbed. Terwijl het verbrandingsgas door het goed geroerde bed van oxiden stroomt, bereikt het snel thermisch evenwicht met het bed. De vloeibare voeding wordt niet versproeid, maar direct op of in het bed van oxiden toegevoerd (gegoten). Volgens één verklaring bevochtigt de vloeibare voeding de buitenste laag van de hete oxidedeeltjes (in de orde van grootte van 0,5 mm) en wordt snel verdampt om een uienachtige laag van nieuw vast oxide te vormen bovenop het bestaande oxide, waardoor een dicht homogene deeltjes, zoals weergegeven in Fig 4.

Aangezien het afgas van de wervelbedbrander heter is dan de sproeibrander, wordt een grotere hoeveelheid water voorverdampt in de venturi. Er moet dus wat verdunningswater aan de venturi worden toegevoegd om de ferrochlorideconcentratie onder het verzadigingsniveau te regelen. Zonder verdunningswater vormt de recirculerende venturivloeistof kristallen die verstopping en schade in de venturicontactor kunnen veroorzaken. De brandstofbehoefte in het wervelbedproces is hoger dan bij het sproeiroosterproces, voornamelijk vanwege de behoefte aan verdunningswater. In sommige gevallen kan de hoeveelheid verdunningswater worden verminderd door (i) het wervelbed bij een lagere temperatuur te laten werken (bijv. 800°C), (ii) de efficiëntie van het opvangen van oxidestof in de cycloon te verhogen (bijv. door gebruik te maken van meerdere cyclonen) , (iii) het verlagen van de hoeveelheid fijnstofvorming in het gefluïdiseerde bed. Aangezien de veilige verbrandingstemperatuur voor aardgas rond de 760 ° C ligt, worden bedtemperaturen van minder dan 800 ° C typisch niet gebruikt voor een op aardgas werkend systeem. Fig 5 toont een eenvoudig stroomschema voor een wervelbedproces.

Fig 5 Vereenvoudigd stroomschema voor het wervelbedproces

Bij het wervelbedproces vindt de omzetting van afvalzuur in ijzeroxide en waterstofchloride plaats in een wervelbed bij een temperatuur van ongeveer 800°C tot 900°C. Hierdoor wordt het ijzeroxide verkregen uit een wervelbedzoutzuurregeneratie plant heeft een korrelige, gesinterde consistentie en wordt pellet genoemd. De gemiddelde diameter van de pellet is 200 micrometer tot 2000 micrometer, afhankelijk van de opstelling van de reactor. De pellets zijn vervangingsmiddel voor ijzererts en kunnen worden gerecycled binnen de geïntegreerde staalfabriek.

In het wervelbedproces wordt de absorptie van zoutzuur op dezelfde manier gedaan als bij sproeibranden, maar de verkrijgbare zuurconcentratie is iets lager, typisch 17%. Het pyro-hydrolytische proces met gefluïdiseerd bed heeft een aantal duidelijke voordelen ten opzichte van het sproeiroosterproces. Dit zijn (i) het oxideproduct is een korrelige vaste stof en normaal gesproken stofvrij vanwege de uienlaagachtige groei van de deeltjes in de wervelbedbrander, (ii) er is geen aparte verbrandingseenheid nodig omdat de pyro-hydrolyse en verbrandingsreacties gelijktijdig voorkomen in het gefluïdiseerde bed, (iii) controle over de deeltjesgrootte is mogelijk door de verblijftijdcontrole, gedeeltelijke recycling van het deeltjesvormige product, of door de voerafgifte te variëren, (iv) goede menging en temperatuurregeling die normaal worden geassocieerd met de wervelbedden, en (v) wervelbedbranders zijn doorgaans kleiner dan sproeibranders.

PHAR-proces

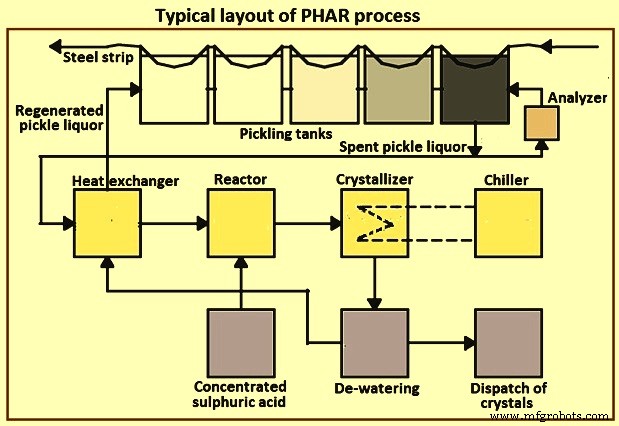

PHAR (Pickliq-zoutzuurregeneratie) is een proces voor de regeneratie van verbruikt zoutzuur uit het beitsen van staal. Het proces is van toepassing op elke beitsbewerking van elke grootte. PHAR-technologie elimineert het verwijderingsprobleem en zorgt voor aanzienlijke verlagingen van de bedrijfs-, milieu- en kapitaalkosten. Het proces gebruikt zwavelzuur om zoutzuur te herstellen voor hergebruik. PHAR produceert ijzersulfaatkristallen (sulfaatheptahydraat), een economisch levensvatbaar bijproduct, dat voor industriële doeleinden kan worden verkocht. Door het transport en/of de behandeling van verbruikte beitsvloeistof te elimineren, samen met de kosten die gepaard gaan met het genereren van zoutzuur ter vervanging van de verbruikte vloeistofoplossing, levert PHAR een energiebesparing op van 95%, kostenbesparingen van 52% en een reductie van 91% van de CO2-uitstoot, vergeleken met de bestaande technologie.

In het PHAR-proces verlaat afgewerkte pekelvloeistof typisch uit de beitslijn met ongeveer 11% tot 13% ijzer en 2% tot 4% vrij zoutzuur. De temperatuur van het zuur is ongeveer 80 ° C tot 90 ° C voor een continue beitslijn, maar kan lager zijn voor een batchbeitsbewerking. Met behulp van een kruisstroomwarmtewisselaar wisselt de uittredende gebruikte augurkvloeistof warmte uit met de 'geregenereerde augurkvloeistof' (RPL) die terugkeert naar de beitslijn.

De te regenereren afgewerkte pekelvloeistof stroomt vervolgens naar een reactor waar het in contact wordt gebracht met geconcentreerd zwavelzuur (93%). Het zwavelzuur reageert met het ferrochloride, waardoor vrij zoutzuur in oplossing vrijkomt. De uiteindelijke temperatuurverlaging gaat gepaard met het afkoelen van het reactiemengsel tot temperaturen van -15°C tot -1°C in een kristallisatortank. De temperatuurverlaging vermindert de oplosbaarheid van ferrosulfaat, waardoor het uit de oplossing neerslaat. Het resulterende ijzersulfaat wordt afgescheiden door kristallisatie. De moederloog, nu verrijkt met zoutzuur, maar met een restant zwavelzuur, wordt vervolgens van de kristallen gescheiden door vacuümfiltratie of centrifugeren en teruggevoerd naar het beitsproces.

Een kleine hoeveelheid water wordt gebruikt om de resterende moederloog van de kristallen te wassen. Dit water compenseert het hydratatiewater dat wordt gecombineerd met het ijzersulfaat. Het gehalte aan resterend zwavelzuur in het geregenereerde zoutzuur is afhankelijk van de ijzerconcentratie en de temperatuur. Het proces werkt bij lage temperaturen en produceert ferrosulfaat-hepta-hydraat (FeSO4.7H2O). Fig 6 toont de typische lay-out van het PHAR-proces.

Fig 6 Typische lay-out van het PHAR-proces

Het PHAR-proces heeft een aantal potentiële voordelen ten opzichte van de andere alternatieven. Dit zijn (i) het proces werkt bij lage temperaturen, waardoor corrosie wordt geminimaliseerd en het gebruik van goedkope kunststoffen voor leidingen en andere apparatuur mogelijk wordt, (ii) het energieverbruik voor koeling en kristallisatie inherent lager is dan verdamping en kan worden geminimaliseerd door warmte terug te winnen van de afgewerkte pekelvloeistof met warmtewisselaars, (iii) het ijzersulfaat-hepta-hydraat is een gemakkelijk verhandelbaar materiaal, dat wordt gebruikt als coagulatiemiddelen voor waterbehandeling en voor het ontgeuren van afvalwater, (iv) de kapitaalinvestering voor het systeem is aanzienlijk minder dan andere alternatieven en het is fysiek veel kleiner, (v) er is geen toevoer van brandstofgas nodig voor de operatie, en (vi) het proces is meer vergevingsgezind ten opzichte van verontreiniging met andere metalen zoals zink.

Destillatieproces

Het destillatieproces is gebruikt wanneer er een aanzienlijk gehalte aan vrij zuur achterblijft in de afgewerkte pekelvloeistof. Gezuiverd zoutzuur, met een azeotrope concentratie van ongeveer 15 %, wordt teruggewonnen uit de 'overschotten', terwijl de geconcentreerde ferrochloride-vloeistof wordt teruggewonnen uit de 'bodems'. Dit proces herstelt alleen de 'vrije zuur'-waarden. In een variant van dit proces wordt het in de bodem ophopende ijzerchloride uitgekristalliseerd. In een andere variant wordt het zuurvertragende ionenuitwisselingsproces gebruikt om de zuurgraad van het vloeibare ferrochloride bijproduct te verminderen.

Zwavelzuurdestillatieproces

Bij dit proces wordt zwavelzuur toegevoegd aan afgewerkte augurkvloeistof. Hierdoor vindt de reactie FeCl2 + H2SO4 =2HCl + FeSO4 plaats. Het vrijgekomen zoutzuur wordt samen met het oorspronkelijke vrije zoutzuur door destillatie teruggewonnen, terwijl het ijzer wordt uitgekristalliseerd als ferrosulfaatmonohydraat.

Hybride pyrohydrolyseprocessen

Wanneer het belangrijkste doel bij de exploitatie van een pyrohydrolyse-installatie de productie van ijzeroxidepoeder van hoge kwaliteit is, dan is een reactorontwerp dat de energie-efficiëntie van een sproeiroostoven combineert met de homogene en stabiele procesomstandigheden van een wervelbedproces geadopteerd. Hiervoor zijn hogere investeringen nodig in de ontstoffings- en gasblustechnologieën.

Hydrothermisch regeneratieproces

Hydrothermisch regeneratieproces is een relatief nieuwere technologie. Het vervangt de direct gestookte oven en gas/vloeistof absorptie door een alternatieve procesroute bestaande uit oxidatie en hydrolyse. De vorming van ijzeroxide vindt plaats in de vloeibare fase, waardoor het verbruik van warmte-energie wordt verminderd. De concentratie van geregenereerd zuur is gelijk aan de totale HCl-concentratie van afvalzuur. Deze concentratie van geregenereerd zuur kan worden verhoogd tot een niveau hoger dan 30% door gebruik te maken van een pre-concentrator. De kwaliteit van ijzeroxide die door dit proces wordt geproduceerd, is vergelijkbaar met pyro-hydrolytische processen wat betreft de verontreiniging met chloride-ionen. Het specifieke oppervlak van deeltjes kan echter worden aangepast tot veel hogere cijfers door de hydrolyse-omstandigheden af te stemmen.

Productieproces

- Wat is RVS-passivering?

- Ontwerp voor maakbaarheid:een handleiding

- Augurk

- SIGHT:For the Blind

- Dempen-knop voor MS Teams

- Een bliksemdetector voor Arduino

- Lichtmeter / Flashmeter voor fotografen

- Donker thema voor Arduino IDE

- Beitsen van warmgewalste strip van koolstofstaal in beitslijnen

- HIsarna-proces voor het maken van ijzer

- Spleetwalsen voor staafproductie