RH vacuümontgassingstechnologie

RH vacuümontgassingstechnologie

Tegenwoordig vertegenwoordigen secundaire metallurgische eenheden de veelzijdige bruikbare verbinding tussen het primaire staalproductieproces en het continue gietproces van het vloeibare staal. Vacuümontgassing is een belangrijk secundair staalproductieproces. Dit proces werd oorspronkelijk gebruikt voor het verwijderen van waterstof uit het vloeibare staal, maar wordt tegenwoordig ook gebruikt voor secundaire raffinage en is een steeds belangrijker proces geworden voor het maken van secundair staal. Lager waterstof- en stikstofgehalte, ultralaag koolstofgehalte, ultralaag zwavelgehalte, lager totaal zuurstofgehalte en staalreinheid zijn de redenen voor het installeren van vacuümbehandelingsfaciliteiten in de staalsmelterij..

In de nieuw gebouwde staalfabrieken worden vacuümontgassingsfaciliteiten overwogen en geïntegreerd in de staalproductielijn. Er is ook een trend voor bestaande fabrieken om vacuümbehandelingsfaciliteiten te installeren om staalfabrieken de mogelijkheid te bieden om de productmix uit te breiden en flexibeler te zijn om te reageren op de situatie op de staalmarkt.

Sinds de jaren vijftig zijn er verschillende vacuümtechnologieën ontwikkeld voor het ontgassen. Deze technologieën omvatten DH (Dormund Hoerder) ontgassing, RH (Ruhrstahl Heraeus) ontgassing, vacuümtankontgassing (VTD), vacuümboogontgassing (VAD) en vacuüminductiesmelten (VIM). In het huidige scenario worden RH-ontgassing en VTD-processen normaal gesproken gebruikt voor massaproductie van staal om het gas- en koolstofgehalte in het vloeibare staal te verminderen. De keuze voor RH-ontgassing of VTD wordt strikt bepaald door de staalsoorten die in de staalfabriek moeten worden geproduceerd. In de meeste gevallen is de installatie van RH-ontgassing dominanter, vooral voor grote warmteafmetingen, vergeleken met VTD vanwege de uitstekende mengprestaties en korte cyclustijd voor ontkoling en ontgassing, wat resulteert in een groot aantal warmtebehandelingen per dag. Vanwege de korte cyclustijd kan het RH-ontgassingsproces een groot aantal hittes per dag behandelen. Door het uitstekende menggedrag dat tijdens het proces wordt bereikt, is deze korte behandeltijd bovendien haalbaar, ongeacht de grootte van de pollepel.

De RH-ontgassingstechnologie werd eind jaren vijftig voor het eerst geïntroduceerd in Duitsland, waar de eerste RH-ontgassingsinstallatie werd ontwikkeld en geïnstalleerd. Het RH-ontgassingsproces is vernoemd naar Ruhrstahl en Heraeus waar dit proces oorspronkelijk werd ontwikkeld. Sindsdien zijn er veel procesverbeteringen doorgevoerd aan de RH-ontgassingsinstallatie. Deze verbeteringen omvatten de installatie van een zuurstoflans, de vergroting van de snorkel- en vaatdiameters, evenals de toepassing van poederinjectie voor ontzwaveling. Een uitgebreid model voor ontkoling van een RH-ontgassingsinstallatie is geïntroduceerd door Kuwabara, rekening houdend met de vacuümdruk, het debiet van het liftgas, de diameters van het vat en de snorkel. Er is gemeld dat de tijd die nodig is om een koolstofgehalte van minder dan 20 ppm (parts per million) te bereiken in een RH-ontgassingsinstallatie in minder dan 15 minuten kan worden voltooid.

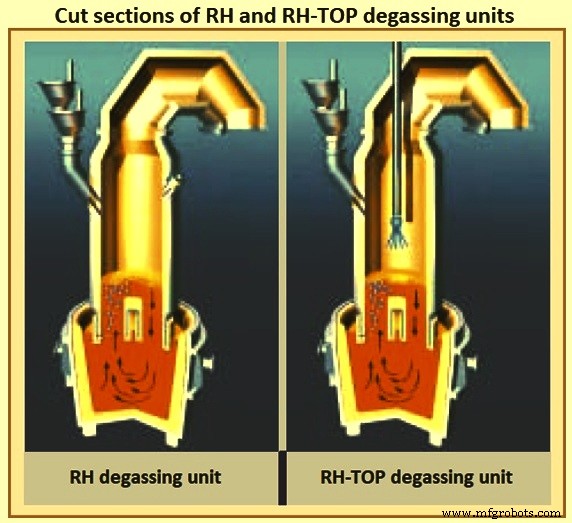

Indien uitgerust met een extra toplans, wordt de RH-ontgassing RH-TOP-ontgassing genoemd. RH-ontgassing- en RH-TOP-ontgassingsunits (Fig 1) maken gebruik van het principe van het vacuümrecirculatieproces en worden met name toegepast voor de productie van staalsoorten met een zeer laag koolstofgehalte onder economisch gunstige omstandigheden. De belangrijkste functies van de RH-ontgassingsinstallatie zijn de verwijdering van waterstof, natuurlijke en geforceerde ontkoling, chemische verwarming van het vloeibare staal en voor de nauwkeurige afstelling van de chemische analyse en temperatuur van het vloeibare staal. Deze werkzaamheden worden uitgevoerd onder vacuümcondities. Een laag waterstofgehalte is de belangrijkste voorwaarde voor het produceren van hoogwaardige staalsoorten en soorten die bedoeld zijn voor gebruik in de olie- en gasindustrie. De RH-ontgassingstechnologie maakt het mogelijk om in korte vacuümtijd een zeer laag waterstofgehalte te bereiken.

Fig 1 Snijd secties van RH- en RH-TOP-ontgassingseenheden

Als hulpmiddel voor secundaire raffinage van vloeibaar staal, heeft het RH-ontgassingsproces brede toepassingen vanwege de meerdere metallurgische functies, zoals vacuümontgassing, ontkoling, verwijdering van insluitingen, stikstofverwijdering en verwijdering van insluitingen. Het wordt veel gebruikt voor de productie van staal met ultralaag koolstofgehalte, lagerstaal, staal van pijpleidingen, verenstaal en siliciumstaal, enz.

De RH-ontgassingseenheid bestaat typisch uit een met vuurvast bekleed blokvormig of gespleten vat, uitgerust met twee vuurvaste beklede snorkels op de bodem van het vat, die is aangesloten op een vacuümpomp. Verdere componenten zijn een hydraulisch of mechanisch vat- of pollepelhefsysteem, in het geval van een RH-TOP, een meervoudige bovenblaaslans en een meet- en monstersysteem. Materiaaltoevoeging onder vacuüm wordt uitgevoerd door middel van een vacuümtrechtersysteem. Vuurvaste reparatie en voorverwarmen van vaartuigen, snorkels en bovendeel kan in aparte stands worden uitgevoerd. Kenmerken van het ontwerp zijn de installatie met één vat (vathefsysteem), snelle vaartuigwisseling (lepelhefsysteem) of duplex-vatinstallatie voor verhoogde beschikbaarheid.

Het ontgassingsproces met RH-circulatie heeft zijn enorme geschiktheid bewezen in een groot aantal staalsmelterijen over de hele wereld, voor gebruik met korte tap-tot-taptijden voor warmteformaten tot 400 ton. De vacuümbehandeling in RH-ontgassingsinstallaties levert staal op dat voldoet aan de vraag naar hoge staalkwaliteiten. Om dit te bereiken, laat men het vloeibare staal circuleren in een vacuümkamer waar het door een aanzienlijke drukval uiteenvalt in de kleinste onderdelen. Door de vergroting van het oppervlak kan het vloeibare staal zo goed mogelijk ontgassen. Het proces heeft betrouwbare vacuümunits nodig die zeer grote stroomsnelheden kunnen afzuigen onder zeer moeilijke omstandigheden met een stoffige atmosfeer en hoge temperaturen.

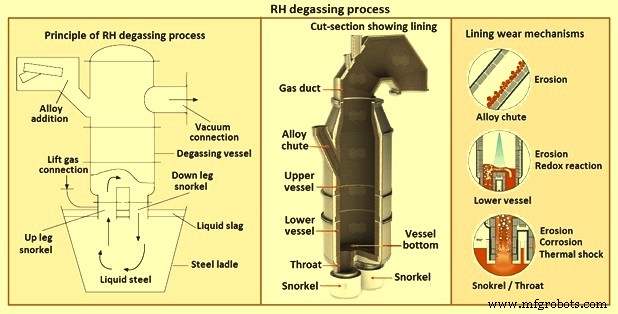

Het RH-ontgassingsproces is afhankelijk van het zuigen van het vloeibare staal uit de pollepel naar de vacuümkamer die is uitgerust met twee snorkels (up-leg en down-leg). Wanneer het inerte gas naar het vloeibare staal wordt geblazen, wordt de circulatiestroom van vloeibaar staal tussen vacuümkamer en pollepel geforceerd. Het ontgassingsproces vindt voornamelijk plaats in vloeibare interne, op spattende metalen in vacuümkamer- en bellenoppervlakken, wat complexe chemische reacties en transportverschijnselen met zich meebrengt. Fig 2 toont het principe van het proces en de bekleding van het vat en andere delen van het proces.

Fig 2 RH ontgassingsproces

Procesontwikkeling

Toen het RH-proces voor het eerst werd geïntroduceerd, was het primaire doel om het waterstofgehalte in het vloeibare staal te verminderen. Het eerste resultaat was niet zo succesvol als verwacht vanwege het onvoldoende vacuüm in het vat. Door de toepassing van stoomejector-vacuümpompen in het begin van de jaren zestig kon een voldoende lage druk worden bereikt, wat leidde tot waterstofgehalten van minder dan 1 ppm. Sindsdien wordt het RH-ontgassingsproces voortdurend ontwikkeld met betrekking tot de vacuümconditie, het ontwerp en de geometrie van het reactievat (grootte en vorm), de doorsnede van snorkels en de capaciteiten van de RH-ontgassingseenheden.

De toepassing van het RH-ontgassingsproces voor ontkoling werd voor het eerst geïntroduceerd aan het einde van de jaren 70. Tegenwoordig kunnen met dit proces extreem lage eindkoolstofgehaltes van minder dan 20 ppm worden verkregen, zoals nodig is voor de productie van autoplaten. De toevoeging van legeringselementen tijdens het ontgassen heeft als voordelen hogere opbrengsten voor ferrolegeringen en een hoge nauwkeurigheid van chemische analyse van staal door de afwezigheid van lucht en het vermijden van metaalslakreacties.

Verdere ontwikkelingen waren het gebruik van gasvormige zuurstof tijdens RH-ontgassingsbehandeling in RHO-, RH-OB-, RH-KTB-, RH-MESID- en MFB-processen. In het MFB-proces is de RH ontgassingsunit uitgerust met een multifunctionele brander (MFB). MFB is een apparaat waarmee brandstof en zuurstof kunnen worden geblazen vanuit een enkele lans die in de vacuümkamer wordt gestoken. Het zorgt ervoor dat warmte in de vacuümkamer wordt vastgehouden, zowel tijdens vacuümverwerking als tijdens stand-by. Dit vermindert de hechting van metalen in de kamer en maakt het mogelijk om ultra low carbon staal te produceren door middel van zuurstof blazen tijdens de verwerking. Het doel van deze processen was om de ontkolingsreactie te versnellen, vloeibaar staal op te warmen door een aluminothermische reactie, om schedels om te smelten, om het vat op hoge temperatuur te houden door tijdens de ontkolingsperiode gegenereerd koolstofmonooxidegas om te zetten in koolstofdioxidegas. en om het met vuurvaste bekleding beklede vat tussen de behandelingen door te verwarmen. Onlangs zijn enkele RH-TOP-lansen gebruikt om poeder in het vloeibare staal te blazen om het zwavel- of koolstofgehalte tot het laagste niveau te verlagen. Tegenwoordig worden al deze processen, behalve RH-OB, het RH-TOP-ontgassingsproces genoemd.

De ontwikkeling van de RH-ontgassing en de RH-TOP-ontgassingsprocessen die belangrijk zijn, zijn (i) snellere ontkoling en ontgassing door verbetering van de vacuümpomp, het ontwerp van de snorkel, het ontwerp van het vat, verbeterde omstandigheden voor de ontkoling, (ii) een hogere snelheid van ferro- legeringstoevoegingen, (iii) scheiding van activiteiten zoals legering of draadtoevoegingen van de RH-behandeling door een speciaal station voor deze activiteiten te installeren, en (iv) geoptimaliseerde installatielay-outs om het effect van de transporttijd van de pollepel en de onderdompelingstijd van de snorkel op de cyclustijd.

Concepten van RV-ontgassingsinstallaties

Een uniek kenmerk van het RH-ontgassingsproces is het brede scala aan installatieconcepten die redelijkerwijs kunnen worden gebouwd om te passen bij de specifieke lay-out van de staalsmelterij, de benodigde cyclustijd en het voldoen aan de beschikbaarheidseisen. Een reeks ontwerpcriteria die in aanmerking kunnen komen voor de RH-ontgassingsinstallatie worden gegeven in Tab 1

| Tab 1 Ontwerpcriteria voor RH-ontgassingsinstallaties | |

| Vaartuigconcept | Enkel vaartuig |

| Tweelingschip | |

| Duplextype | |

| Opscheplepel transport | 1 pollepelwagen of 2 pollepelwagens (met wisseling van pollepelwagen tijdens de behandeling) |

| Onderdompeling in snorkels | Vaartuig neerlaten (met liersysteem, tuimelsysteem of hydraulisch systeem) |

| Ladle heffen ((door hydraulische cilinder(s) of liersysteem)) | |

| Snorkelonderhoud | In behandelpositie |

| In stand-by (alleen type met twee vaartuigen) | |

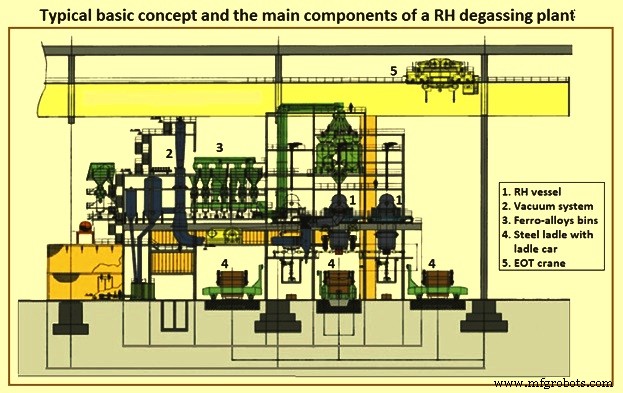

De cyclustijd, het metallurgische vermogen en de routinematig bereikte hoogwaardige productie van de RH-ontgassingseenheid zijn afhankelijk van (i) het concept van de RH-ontgassingsinstallatie, (ii) het inbedden van de RH-ontgassingseenheid in de processtroom van de staalsmelterij, ( iii) ontwerp van het RH-vat, (iv) prestaties van het vacuümsysteem en andere componenten van de RH-ontgassingseenheid, (v) regelmatig onderhoud van de vuurvaste materialen, (vi) slakconditionering en slakmetallurgie, (vii) algehele stabiele productieomstandigheden , en (viii) het automatiseringssysteem. Fig 3 toont een typisch basisconcept en de belangrijkste componenten van een RH-ontgassingsinstallatie.

Fig 3 Typisch basisconcept en de belangrijkste componenten van een RH-ontgassingsinstallatie

De RH-ontgassingsinstallatie is standaard uitgerust met het Level-2 automatiseringssysteem. Level-2 automatiseringssysteem dat hardware, systeemsoftware en applicatiesoftware omvat, wordt gerealiseerd op basis van de metallurgische modellen. Level-2 applicatiesoftware en modelsoftware is ontworpen als zelfstandig uitvoerbare programma's. De bijbehorende software voorziet het model van de gegevens uit verschillende bronnen en ontvangt berekende modelgegevens. De communicatie tussen de applicatiesoftware en de modelsoftware wordt gerealiseerd door middel van databasetabellen die de invoergegevens aan het model leveren en de uitvoer van het model ontvangen. Aan de andere kant verzamelt Level-2 alle behandelingsgegevens voor het genereren van transmissie- en hitterapporten. Level-2 automatisering wordt voornamelijk bediend door een enkele dialoog die normaal is ontworpen voor begeleidende procesobservatie en het leveren van setpointgegevens die moeten worden uitgevoerd op Level-1automation. Level-2 automatisering heeft slechts een kleine inbreng van de operator nodig.

RH-ontgassingsproces kenmerken

Het proces bestaat voornamelijk uit een vuurvast bekleed cilindrisch reactievat met twee stalen buizen die aan de bodem van dit vat zijn bevestigd. Het reactievat is bekleed met de vuurvaste klei/aluminiumoxidestenen in het bovenste gedeelte en aluminiumoxide/magnesietstenen in het onderste gedeelte. De twee stalen buizen zijn de inlaat- en uitlaatsnorkels. Beide zijn volledig vuurvast en aan de binnenkant bekleed met vuurvast aluminiumoxide, maar alleen het onderste deel is aan de buitenkant vuurvast gecoat. De inlaatsnorkel is uitgerust met een aantal gasinjectiebuizen die in het onderste gedeelte in één of twee niveaus zijn aangebracht en gelijkmatig over de omtrek zijn verdeeld. Het reactievat is zo ontworpen dat het vloeibare staal door de inlaatsnorkel omhoog komt en terugvalt in de stalen gietpan na ontgassing door de uitlaatsnorkel. Bovenzijde van het reactievat is voorzien van uitlaat, voorzieningen voor toevoeging van ferrolegeringen en observatie- en controlevensters.

De RH-ontgassingseenheid wordt normaal gesproken gebruikt voor vacuümbehandeling en ontkoling van lange reeksen koolstofarme staalsoorten. De metallurgische en operationele kenmerken van het RH-ontgassingsproces omvatten (i) snelle ontkoling tot minder dan 20 ppm, (ii) verwijdering van waterstof en stikstof, (iii) gebruik van goedkopere ferrolegeringen met een hoog koolstofgehalte, (iv) chemische verwarming van gedode en ongedode hitte, (v) verbeterde reinheid van het staal in termen van niet-metalen insluitsels, en (vi) goede controle van de samenstelling.

Het topblaaslanssysteem wordt boven het RH ontgassingsvat geïnstalleerd en combineert meerdere functies. Zuurstofblaassnelheden van 2.000 N cum/uur tot 4.000 N cum/uur en geïnstalleerde brandercapaciteiten van 2 MW tot 4 MW zijn typische ontwerpkenmerken van het proces. Voor procesbewaking kan de lans worden uitgerust met een tv-camera. Bovendien kan de bovenste blaaslans worden uitgerust met een poederblaasfunctie om een diepe ontzwaveling van het vloeibare staal uit te voeren. Functies van het RH-TOP-ontgassingsproces omvatten (i) zuurstofblazen voor geforceerde ontkoling en chemische verwarming, (ii) verwarming van vuurvast materiaal van het RH-vat door verbranding van gas / zuurstof, (iii) poederblazen voor ontzwaveling, (iv) snelle schedelverwijdering door gebruik van de zuurstofstraal, en (v) geavanceerde ontsteking door externe ontstekingsvoorziening.

Er is een breed spectrum aan massastaalkwaliteiten die het meest economisch of zelfs uniek kunnen worden geproduceerd door de RH-ontgassingsprocessen. Extreem lage koolstof- en waterstofgehaltes worden bereikt in korte behandelingstijden. Er is slechts een minimaal temperatuurverlies. Er zijn geen speciale slakmaatregelen, pollepelvrijboord of poreuze pluggen nodig. De chemische samenstelling kan nauwkeurig worden aangepast. Een uitgebreide productmix, producten van hoge kwaliteit, verhoogde productiviteit en minimaal onderhoud aan de pollepel zijn andere voordelen.

Het RH-vacuümontgassingsproces bereikt normaal gesproken geen evenwicht en de hoeveelheid waterstof, koolstof en stikstofverwijdering wordt bepaald door kinetische overwegingen. Het ontkolingsmechanisme is vrij complex, aangezien de reactiekinetiek zowel afhangt van de circulatiesnelheid als van de ontkolingssnelheid. De badmenging heeft ook effect op de ontkoling.

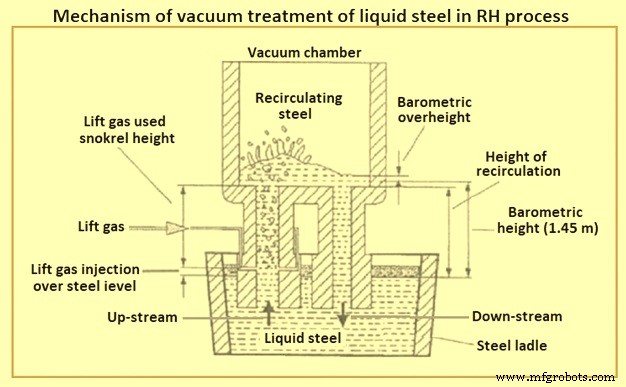

Aangezien het RH-ontgassingsproces gebaseerd is op de uitwisseling van vloeibaar staal tussen de stalen pollepel en het RH-vat, bepaalt de snelheid van de staalrecirculatie de snelheid van metallurgische reacties en de duur van het proces uitgaande van een gedefinieerd metallurgisch doel. De circulatie van vloeibaar staal hangt af van de geometrie van de apparatuur, zoals de diameter van de snorkel, de straal van de apparatuur en de positie en het aantal opvoergasmondstukken. De dichtheid van vloeibaar staal voor het ontwerp aangenomen bij 1600 ° C is 6,94 ton per kubieke meter. Door de atmosferische druk die op het oppervlak van de pollepel wordt uitgeoefend, stijgt het staal in de snorkels onder diepvacuüm tot een barometrische hoogte van ongeveer 1,45 m. Het mechanisme van de vacuümbehandeling van vloeibaar staal in het RH-ontgassingsproces wordt getoond in Fig 3.

Fig 3 Mechanisme van de vacuümbehandeling van vloeibaar staal in het RH-proces

Automotive en andere blootgestelde platen, evenals platen voor de elektrische industrie (bijvoorbeeld voor transformatoren) zijn typische eindproducten die worden geproduceerd uit het vloeibare staal dat wordt verwerkt in RH / RH-TOP-ontgassingseenheden.

Operationele stappen

Hieronder worden verschillende stappen in de werking van het RH-ontgassingsproces beschreven. Het reactievat wordt eerst voorverwarmd tot de gewenste temperatuur die normaal varieert in het bereik van 900 ° C tot 1500 ° C, afhankelijk van de plantvereisten.

Het RH-ontgassingsproces begint met het verplaatsen van de stalen pollepel met het vloeibare staal naar de behandelingspositie door een pollepelwagen en ofwel wordt het reactievat neergelaten of wordt de pollepel opgetild tot het gewenste niveau zodat de snorkels in het staal worden ondergedompeld. Het ontgassingsproces wordt gestart nadat beide snorkels voldoende in het vloeibare staal zijn ondergedompeld. Voorafgaand aan de snorkelonderdompeling wordt gestart met de injectie van inert gas, normaal gesproken argon, in de gasleiding van de inlaatsnorkel. Argon werkt als een hefgas om de snelheid van vloeibaar staal te verhogen die de inlaatsnorkel binnenkomt.

Nadat de vereiste onderdompelingsdiepte van de snorkel is bereikt, wordt het reactievat geëvacueerd door middel van een vacuümpompsysteem dat via een afvoerleiding (uitlaat) op het reactievat is aangesloten. Er wordt een vacuüm (negatieve druk) gecreëerd en het vloeibare staal wordt in beide snorkels getrokken. Argongas dat in de mix wordt geïnjecteerd, verhoogt de druk in de up-leg snorkel. Door deze druk ontstaat er een circulatie van vloeibaar staal door de snorkels. Nu kunnen de metallurgische behandelingsstappen, zoals ontgassen, zuurstof blazen, en aanpassing van chemische analyse en temperatuur worden uitgevoerd. Aan het einde van het ontgassen kunnen legeringen worden toegevoegd, afhankelijk van de oververhitting van het vloeibare staal.

Vloeibaar staal in het reactievat wordt ontgast en stroomt via de uitlaatsnorkel terug in de stalen pollepel. Het ontgaste staal is iets koeler dan het vloeibare staal in de stalen pollepel. Drijfkracht gecreëerd door dichtheidsverschil (dichtheid van koeler ontgast vloeibaar staal is groter dan het hete vloeibare staal in de gietpan) roert het bad. De circulatiesnelheid van vloeibaar staal in het reactievat regelt de ontgassing. De circulatiesnelheid hangt af van de hoeveelheid lifter-argongas en de mate van vacuüm. De cyclustijd ligt normaal in het bereik van twintig tot dertig minuten. Afhankelijk van de grootte heeft een RH-ontgassingseenheid het vermogen om 85 ton per minuut tot 135 ton per minuut van het vloeibare staal te circuleren.

Wanneer de chemie van het vloeibare staal is bepaald en bevredigend wordt bevonden, worden de ontgassingssnorkels uit het vloeibare staal verwijderd, wordt het argon afgesloten en wordt stikstof in de bovenbeensnorkel gebracht om te voorkomen dat de injectiebuizen bevriezen. De ontgassingsoperatie is dan voltooid en de stalen pollepel wordt overgebracht naar de nabehandelings- of overnamepositie.

Tijdens de productie worden de operators begeleid door een procesautomatiseringssysteem. Dit systeem maakt gebruik van een aantal wiskundige modellen om metallurgische parameters te voorspellen en om instelpunten te creëren, bijvoorbeeld voor staaltemperatuur die cyclisch wordt berekend op basis van verschillende ontvangen parameters en verwerkingstijd, chemische samenstelling door het bepalen van ontvangen staalmonsters en toegevoegde materialen door het proces . Er worden ook voorspellingen en instelpunten gemaakt voor de status van ontgassingsfuncties zoals waterstof- en stikstofverwijdering, afhankelijk van de initiële inhoud, ontgassingstijd, vacuümdrukcurve, opvoergassnelheid en andere, status van ontkoling door cyclisch bepalen van het koolstof- en zuurstofgehalte van staal, en instelpunt voor verschillende functies zoals zuurstofblazen, vacuüm- en liftgaspatronen enz.

Verder is het Level-2 systeem aangesloten op de productieplanning en de procesautomatisering van voorgaande en volgende units en met het laboratorium, om zo alle relevante gegevens aan de operator te verstrekken. De datatracking verzamelt alle relevante gegevens van Level-1 systeem- en procesmodellen voor het maken van verschillende warmte- en productierapporten. Al deze gegevens worden opgeslagen in een database om het systeem klaar te maken voor toekomstige datatoepassingen.

Beschikbaarheid RV ontgassingseenheid

Naast een korte cyclustijd moet rekening worden gehouden met de beschikbaarheid van de RH-ontgassingsinstallatie met het oog op de productieplanning in de staalsmelterij. Het belangrijkste is de tijd die nodig is voor het onderhoud van de snorkel. Na het behandelen van een reeks van zes hittes, heeft de snorkel tussentijds onderhoud nodig (verwijderen en vuurvast schieten). Afhankelijk van de specifieke slak- en behandelingsomstandigheden en het beschikbare gereedschap duurt het onderhoud 20 tot 60 minuten. Frequenter onderhoud resulteert in een langere levensduur van de snorkel. Na 60 hittes tot 300 hittes, weer afhankelijk van de behandelingsomstandigheden alsook van de kwaliteit van het vuurvaste materiaal en het ontwerp van de snorkels, is de snorkel aan vervanging toe. Verder vuurvast onderhoud is nodig, voornamelijk in het bodemgebied, elke 2 tot 3 snorkelcampagnes. In de huidige RH-ontgassingsinstallatie wordt het schip ingeruild voor vervanging van de snorkel en voor onderhoud aan het schip om de uitvaltijd van de installatie te verminderen.

Productieproces

- Smeden Technologie van Titanium Legering

- Wat is technologie voor algemeen gebruik?

- Investeringen in productietechnologie - postpandemie

- Wat is vacuümvormen?

- Lineaire bewegingstechnologie

- printplaat 101

- Wat is landbouwtechnologie?

- Het belang van technologie ontwikkeld door startups

- Wat zijn de 7 soorten technologie?

- Wat is een vacuümbuistester?

- 3 dingen om te overwegen bij het kiezen van de juiste vacuümtechnologie