Theoretische aspecten van het directe reductieproces

Theoretische aspecten van het directe reductieproces

Bij het directe reductieproces van ijzererts wordt het vaste metallische ijzer (Fe) rechtstreeks uit vast ijzererts verkregen zonder het erts of het metaal aan fusie te onderwerpen. Directe reductie kan worden gedefinieerd als reductie in de vaste toestand bij zuurstof (O2)-potentialen die reductie van ijzeroxiden mogelijk maken, maar niet van andere oxiden (MnO, SiO2 enz.), tot de overeenkomstige elementen. Aangezien reductie in vaste toestand plaatsvindt, is er zeer weinig kans dat deze elementen (bij lage thermodynamische activiteit) oplossen in het gereduceerde ijzer, zodat de oxiden die stabieler zijn dan ijzer in wezen ongereduceerd blijven. Directe reductie van ijzererts vindt ook plaats in de schacht van de hoogoven door de opstijgende gassen.

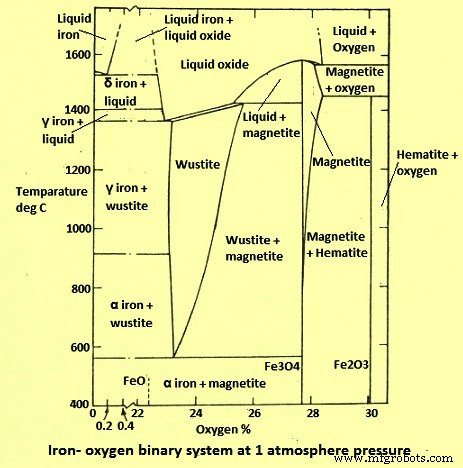

Het ijzer-zuurstofsysteem

Het ijzer-zuurstof (Fe-O) systeem is mogelijk een van de meest uitgebreid bestudeerde systemen. De thermodynamica van het systeem is goed begrepen en er is veel informatie beschikbaar over de kinetiek van gasreductie waarbij ijzeroxiden betrokken zijn. De thermodynamisch stabiele vaste fasen die optreden tussen 400 ° C en 1400 ° C in het Fe-O-systeem, bij een totale druk van 1 kg / cm², worden weergegeven in het binaire diagram (Fig 1). Dit diagram laat zien dat Fe met O2 de drie stabiele, vaste verbindingen vormt, namelijk (i) hematiet - Fe2O3, (ii) magnetiet - Fe3O4 en wustiet - FexO, waarbij x iets lager is dan 1. De niet-stoichiometrische FeO-fase ( wustite) is onstabiel onder 570 ° C en ontleedt in een mengsel van metallisch Fe en Fe3O4. Dus, van rechts naar links lezend over het fasediagram bij constante temperatuur, beneden 570 graden C is de fasevolgorde Fe2O3 – Fe3O4 – Fe, terwijl boven 570 graden C de volgorde Fe2O3 – Fe3O4 – FeO – Fe is.

Fig 1 Fe-O binair systeemdiagram

De verwaarloosbare oplosbaarheid van O2 in vast alfa- en gamma-ijzer is minder dan 0,01% van O2. Het O2-gehalte heeft dus geen effect op de overgangstemperaturen van de vaste Fe-modificaties en wordt in het diagram buiten beschouwing gelaten.

Rekening houdend met het reactie-evenwicht, omvat de reductie van Fe-oxiden een of meer van deze stappen (i) hematiet (Fe2O3) -> magnetiet (Fe3O4), (ii) magnetiet (Fe3O4) -> ijzer (Fe), (iii) magnetiet ( Fe3O4) -> wustiet (FeO), en (iv) wustiet (FeO) -> ijzer (Fe).

Wustite is alleen stabiel bij een temperatuur die hoger is dan 570 ° C. De thermodynamische evenwichten voor de bovenstaande reacties staan bekend om de twee belangrijkste gasvormige reductiemiddelen die worden gebruikt, namelijk waterstof (H2) en koolmonoxide (CO).

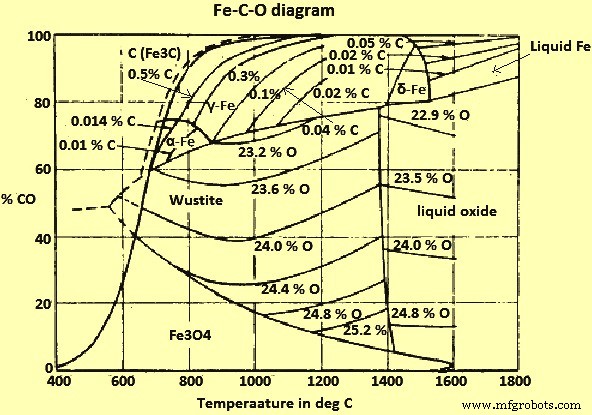

IJzer – zuurstof – koolstofsysteem

De evenwichten van Fe- en Fe-oxiden met een mengsel van de CO- en CO2-gassen (kooldioxide) met vaste koolstof (C) worden getoond in figuur 2.

Fig 2 Fe-CO-O systeemdiagram

Uit figuur 2 kan worden afgeleid dat bij temperaturen boven 710 ° C en bij een totale druk van 1 kg/cm2 alle Fe-oxiden kunnen worden gereduceerd door CO/CO2-gasmengsels die in evenwicht zijn met C, en kunnen, daarom worden verminderd door de C zelf. Bij lagere temperaturen hebben alleen die mengsels die oververzadigd zijn met C en die dus volgens het Boudouard-evenwicht reageren op C-afzetting een reducerende werking op wustite.

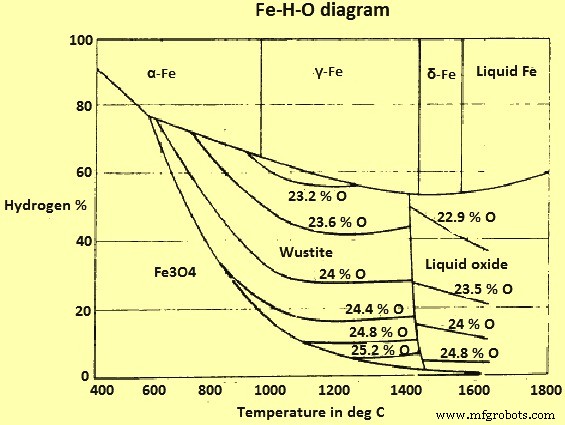

IJzer – waterstof – zuurstofsysteem

Het evenwichtsdiagram voor Fe- en Fe-oxiden met een mengsel van de gassen H2 en H2O (stoom) wordt weergegeven in (Fig 3).

Fig 3 Fe-H-O systeemdiagram

Het grote verschil tussen dit systeem en het Fe-O-C systeem is de afwezigheid van een ‘roetlijn’ of bijbehorende fenomenen. Zo is het theoretisch mogelijk om hematiet (en magnetiet) te reduceren tot Fe met H2 bij elke temperatuur.

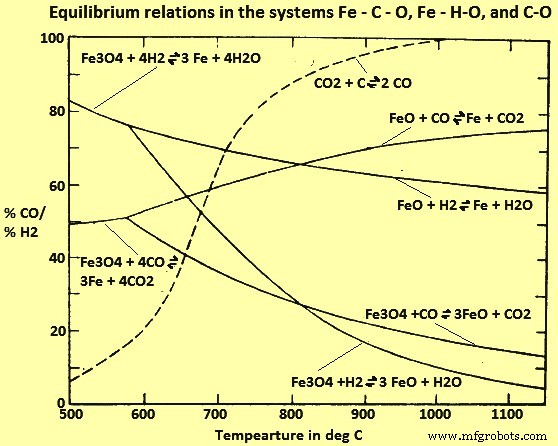

Vergelijking tussen reductie door CO en H2

Uit de studies van Fe-C-O- en Fe-H-O-systemen (Fig 4) blijkt dat H2 boven 815 ° C een efficiënter reductiemiddel is dan CO (d.w.z. de evenwichts-H2/H2O-verhoudingen zijn lager dan de overeenkomstige CO /CO2-verhoudingen), terwijl het bij lagere temperaturen het tegenovergestelde is. Deze evenwichten worden echter nauwelijks bereikt in industriële ovens, aangezien de reductiesnelheid erg langzaam wordt naarmate het evenwicht nadert. Wanneer de omstandigheden duidelijk afwijken van het evenwicht, zijn de respectieve reactiesnelheden voor reductie met H2 en CO in de omgekeerde volgorde van die welke normaal worden verwacht uit de evenwichtsoverweging. H2 is dus eigenlijk een efficiënter reductiemiddel voor een niet-evenwichtsproces dat is ontworpen om te werken bij temperaturen lager dan 815 ° C en CO is efficiënter bij hogere temperaturen.

Fig 4 Evenwichtsrelaties in de Fe-C-O-, Fe-H-O- en C-O-systemen

Onderzoeken naar het effect van gassamenstellingen van CO en H2 bij verschillende temperaturen hebben aangetoond dat naarmate het H2-gehalte van het reducerende gasmengsel toeneemt, de reactiesnelheid toeneemt. Deze relatie is duidelijk niet-lineair gebleken.

De reductie van Fe-oxiden tot metallisch Fe met H2 is endotherm en een externe warmtebron is nodig om de vereiste temperatuur te handhaven. De overeenkomstige reactie met CO is exotherm en onder geschikte gecontroleerde omstandigheden is de reactie thermisch zelfvoorzienend. Het kan zelfs nodig zijn om de CO te verdunnen met H2 of een ander warmteabsorberend gas om oververhitting van de lading te voorkomen. Sommige processen zijn ontworpen om te profiteren van de thermische balans van CO - H2 en om mengsels van deze gassen te gebruiken om de hoeveelheid reductie die wordt verkregen tijdens de verwarming van het erts te verhogen, van de omgevingstemperatuur tot de maximale reactietemperatuur van ongeveer 1100 ° C.

Figuur 4 laat zien dat voor alle temperaturen binnen het bereik waar gasvormige reductie economisch mogelijk is, de evenwichtsgasmengsels ten minste 60% CO en/of H2 bevatten. Wanneer het evenwicht niet wordt bereikt, zijn de niet-gereageerde concentraties van deze gassen zelfs nog hoger en gaat het grootste deel onveranderd door de reducerende oven. Wil het proces economisch zijn, dan is het nodig het gas te gebruiken dat overblijft na de reductie van wustiet tot metallisch Fe, voor de reductie van de hogere Fe-oxiden tot wustiet en/of voor de regeneratie van het gasmengsel en de verwijdering van de gasvormige reactieproducten.

Gas-vast-reactie en vast-vast-reactie

Gas-vastestofreacties spelen een grote rol in de technologie en omvatten een zeer breed gebied, waaronder de winning van metalen uit hun ertsen (Fe-oxidereductie, enz.). Een gemeenschappelijk kenmerk van alle gas-vaste reactiesystemen is dat het totale proces verschillende tussenstappen kan omvatten. Deze tussenstappen omvatten typisch (i) gasdiffusie (massaoverdracht) van reactanten en producten van het grootste deel van de gasfase naar het buitenoppervlak van het reagerende vaste deeltje, (ii) diffusie van gasvormige reactanten of gasvormige producten door de poriën van een vast reactieproduct of door de poriën van een gedeeltelijk gereageerde vaste stof, (iii) adsorptie van de gasvormige reactanten op en desorptie van reactieproducten van de vaste oppervlakken, en (iv) de feitelijke chemische reactie tussen het geadsorbeerde gas en de vaste stof.

Op het gebied van de gas-vaste stof reacties zijn er verschillende andere verschijnselen die de voortgang van de reactie en de prestaties van ovens waarin gas-vaste stof reacties worden uitgevoerd, kunnen beïnvloeden. Deze andere verschijnselen omvatten warmteoverdracht, veranderingen in de vaste structuur (zoals sinteren) die de reactie vergezellen, en de stroom van gassen en vaste stoffen door de oven waarin gas-vaste stof reacties plaatsvinden. De mate van reductie wordt bepaald door deze factoren, afhankelijk van het gebruikte proces.

De reacties tussen vaste stoffen kunnen worden onderverdeeld in twee hoofdgroepen, namelijk (i) echte vaste stof-vaste reacties die plaatsvinden in de vaste toestand tussen twee deeltjes die met elkaar in contact staan, of door de migratie van deeltjes in de vaste toestand (bijv. van ijzercarbiden door de reactie tussen Fe-oxiden en C), en (ii) reacties tussen vaste reactanten, die plaatsvinden door middel van gasvormige tussenproducten (bijv. reductie van Fe-oxiden met koolstof bij een druk van 1 kg/cm²).

De reductie van Fe-oxiden met vast C kan ook een echte vast-vastestofreactie zijn, op voorwaarde dat deze bij zeer lage absolute drukken wordt uitgevoerd. Tijdens een van de onderzoeken die zijn uitgevoerd door de reactie van mengsels van fijn verpoederd grafiet (C) en hematiet-erts onder een vacuüm van 0,0005 mm Hg (kwik), bleek dat bij temperaturen tot 900 ° C de reactie zeer goed verliep. langzaam, en in 18 uur werden alleen Fe3O4 en FeO gevormd, maar geen Fe. Tijdens de proef werd alleen bij hogere temperaturen een merkbare transformatie waargenomen. Tijdens het onderzoek werd geconcludeerd dat de reactiesnelheid wordt bepaald door de diffusie van de Fe-ionen in de oxidefase. Een conclusie die in een ander onderzoek is gemaakt, was dat de C diffundeert in het Fe-oxide, is misschien alleen van historisch belang. Deze studies hebben echter aangetoond dat de reactiesnelheid duidelijk toeneemt wanneer de gasdruk boven het poedervormige mengsel toeneemt. Bij soortgelijke tests, waarbij een stroom N2 (stikstof) door het mengsel van C- en Fe-oxide werd geleid, werd een duidelijke afname van de reactiesnelheid waargenomen naarmate de stroom N2 toenam. Al deze onderzoeken, of ze nu in vacuüm of onder N2 werden uitgevoerd, met de snelheid van reductie van soortgelijke poedervormige Fe-oxiden in CO of H2, bewezen dat de directe, vaste-stofreactie van C en erts (die soms wordt beschouwd als het eigenlijke mechanisme van de echte directe reductie) is niet van belang voor de voortgang van het reductieproces in een industriële oven.

Poriestructuur van het gereduceerde ijzer

De reduceerbaarheidstests op verschillende natuurlijke ertsen hebben aangetoond dat de porositeit van ijzerertsdeeltjes een van de belangrijkste factoren is die de reduceerbaarheid beheersen. De reduceerbaarheid uitgedrukt als het omgekeerde van de tijd die nodig is voor 90 % reductie, varieerde direct met de porositeit. De relatieve reduceerbaarheid neemt toe met een toename van de porositeit zoals gegeven door de vergelijking "Relatieve reduceerbaarheid =(porositeit x 0,75) + 8,0".

De reductie van Fe-oxiden levert altijd een poreus reactieproduct op. De aard van het oxide en de reductieomstandigheden beïnvloeden de structuur van de poriën in gereduceerd ijzer. Dit komt omdat de reductie verloopt van het oppervlak van een deeltje naar binnen. Het volume dat de ruimte inneemt die wordt bepaald door het oorspronkelijke wustite-oppervlak, wordt verminderd. Dit kan alleen worden bereikt door porositeit te ontwikkelen. De scanning-elektronenmicroscopische studie van deze porositeit heeft aangetoond dat H2-reductie in het algemeen een fijnere poriestructuur geeft dan die verkregen door CO-reductie. Ook wordt uit de scanning-elektronenmicrofoto's duidelijk dat de poriestructuur grover wordt naarmate de reductietemperatuur van H2 geleidelijk wordt verhoogd van 600 ° C tot 1200 ° C.

Het aanvankelijke poriënoppervlak van het Fe-oxide beïnvloedt het poriënoppervlak van het gereduceerde ijzer gevormd door gasvormige reductie. Een afname van het aanvankelijke porie-oppervlak van het Fe-oxide verkleint het porie-oppervlak van het gereduceerde ijzer. De poriënoppervlakken van ijzer gereduceerd uit hematieterts in H2, gemeten met de BET-techniek (Brunauer-Emmett-Teller), hebben aangetoond dat het afneemt met toenemende reductietemperatuur.

Uit de poriegrootteverdeling is een relatie tussen de reductietemperatuur en de gemiddelde kritische poriegrootte en de kleinste poriestraal verkregen. Gebleken is dat de poriegrootte langzaam toeneemt bij verlagingstemperatuur tot 900°C, maar snel toeneemt bij verdere temperatuurstijgingen. Deze resultaten zijn in overeenstemming met de waarneming van breukvlakken door middel van scanning-elektronenmicroscopie, die de duidelijke vergroving van de poriestructuur aantoonde bij reductietemperaturen boven 900 ° C.

Het poriënoppervlak van het gereduceerde hematieterts wordt ook beïnvloed door de reductietemperatuur en gassamenstelling. Het poriënoppervlak verkregen uit hematiet gereduceerd in CO/CO2-gasmengsel is ongeveer tweederde van dat voor reductie in H2/H2O-gasmengsels. Dit komt overeen met de grovere poriestructuur van CO/CO2-gereduceerd ijzer die onder de microscoop is waargenomen.

De gasdiffusie in de poriën van gereduceerd ijzer is gemeten. De diffusieflux in poreuze media vindt plaats via twee diffusieprocessen, namelijk (i) Knudsen-diffusie, onafhankelijk van druk en evenredig met T (temperatuur) tot de macht 1/2, en (ii) moleculaire diffusie, omgekeerd evenredig met druk en evenredig met T de macht 3/2.

De beperkende ideale structuur wordt verondersteld poriën van uniforme grootte te hebben die allemaal met elkaar verbonden zijn en elkaar snijden onder een hoek van 45 graden.

De effectieve diffusie varieert voor een bepaald poreus medium met temperatuur en druk en is verschillend voor verschillende binaire gasparen. De poriestructuur wordt fijner bij afnemende reductietemperatuur.

Wijzen van vermindering

De reductie van natuurlijke ijzerertsdeeltjes of gesinterde hematietpellets resulteert in de vorming van productlagen. Dit bekende fenomeen was onderwerp van veel studies. In een van de recente onderzoeken naar de reductie van gesinterde hematietpellets door H2 is opgemerkt dat er een typisch voorbeeld is van laagvorming in een gepolijst gedeelte van een gedeeltelijk gereduceerde hematietpellet. Relatief vloeiende interfaces tussen de lagen verschijnen meestal bij lage vergrotingen, hoewel een dergelijk uiterlijk misleidend kan zijn.

Dit geeft aan dat gasdiffusie voldoende is in de wustietlaag om enige interne reductie te geven voorafgaand aan het voortschrijdende Fe/FeO-grensvlak. De zone van interne reductie wordt groter naarmate (i) de temperatuur wordt verlaagd, (ii) de porositeit wordt verhoogd en (iii) de deeltjesgrootte kleiner wordt.

Het effect van de deeltjesgrootte op de tijd die nodig is om een bepaald percentage reductie te bereiken, hangt af van de wijze van reductie en dus van het type snelheidscontroleproces. Overweging van de manieren van reductie van poreuze Fe-oxiden door gasvormige reductie hebben drie beperkende snelheidsregelende processen aangetoond, namelijk (i) uniforme interne reductie, (ii) beperking van gemengde controle, en (iii) diffusie in de poreuze Fe-laag. Als de reductie uitsluitend door een van deze wordt gecontroleerd, dan is de reductietijd gerelateerd aan de deeltjesdiameter (sferoïdale) op een van de drie manieren, namelijk (i) uniforme interne reductie, dat wil zeggen dat de tijd onafhankelijk is van de diameter, (ii) beperking van gemengde controle, en (iii) diffusie in poreus ijzer.

Het snelheidscontroleproces wordt alleen relatief eenvoudig wanneer (i) er een uniforme interne reductie is, dus een kleine deeltjesgrootte nodig is, of (ii) de uiteindelijke snelheidsregeling door gasdiffusie in de poriën van de ijzerlaag overheerst, aangezien de deeltjesgrootte is groot. Men dient zich ook te realiseren dat er een overgang kan zijn van het ene beperkende snelheidsregelende proces naar het andere naarmate de reductie voortschrijdt, afhankelijk van temperatuur, gassamenstelling, deeltjesgrootte en type oxide. De reductie van ijzeroxiden kan ook onverklaard en ongewoon gedrag vertonen.

Reductiesnelheid van poreuze Fe-ertsdeeltjes

De porositeit en poriestructuur van het erts heeft een duidelijk effect op de mate en uniformiteit van interne reductie. In een van de onderzoeken heeft het effect van de deeltjesgrootte op de reductiesnelheid van hematieterts voor een mengsel van 90% CO en 10% C02, en voor H2 bij 1000 deg C aangetoond dat bij toenemende deeltjesgrootte de interne reductie beperkt blijft naar de buitenste gebieden van de deeltjes, vandaar dat er een afname is in de algehele reductiesnelheid met toenemende deeltjesgrootte.

In de vroege stadia van reductie van poreuze hematietdeeltjes is er een snelle omzetting in FeO gevolgd door interne reductie van FeO tot Fe. In het grensgeval van bijna perfecte gasdiffusie in de poriën van het Fe-oxide, overheerst de interne reductie en wordt de snelheid voornamelijk geregeld door een gas-vastestofreactie op de poriewanden. Er wordt aangenomen dat een Fe-laag van enkele atomen dik de poriewanden van FeO bedekt. De reductiesnelheid wordt verondersteld gezamenlijk te worden gecontroleerd door snelle diffusie van O2 door de coating van de Fe-laag op de poriewanden en door de chemische reactie van H2 of CO met de O2 op het oppervlak van deze zeer dunne Fe-laag.

Het effect van de deeltjesgrootte laat zien dat de reductiesnelheid toeneemt met afnemende deeltjesgrootte. De typische microfoto geeft aan dat de wijze van reductie varieert van de ene korrel tot de andere binnen het deeltje. Dit komt door de lokale verschillen in de porositeit van de oxidekorrels. Vanwege variaties in poriegrootte en snellere gasdiffusie in grotere poriën, vindt de meeste reactie plaats op de wanden van grotere poriën. Dat wil zeggen, er wordt verwacht dat slechts een fractie van het totale poriënoppervlak voor reactie wordt gebruikt. De snelheid van H2-reductie bij 800 ° C bereikt met verschillende soorten hematiet-ertsdeeltjes neemt niet-lineair toe met toenemend porieoppervlak van het gevormde Fe (of FeO). Deze resultaten bevestigen het feit dat hoe groter het porieoppervlak is, des te kleiner is de fractie van de totale poriewand die bij de reactie wordt gebruikt.

De snelheid van interne reductie in H2-CO-gasmengsels is gewoonlijk de som van de twee afzonderlijke reductiesnelheden met H2 en CO. Zowel de reductiegegevens als de waargenomen C-depositie geven aan dat, beneden 1000 ° C, gasreacties leiden tot water- gasevenwicht zijn traag.

Reductiesnelheid van ijzererts (brok of pellet)

De reductiesnelheid van klomperts of ertspellets is complex van aard in de stroom reducerend gas in een gepakt bed. De complexiteit is omdat de algehele reductiesnelheid wordt geregeld door verschillende reactieprocessen in serie, zoals warmte en massa overdracht door de grenslaag van de gasfilm, gas-vaste stof reacties en gasdiffusie in poreuze productlagen. Door wiskundige analyses, gefaciliteerd door computerberekeningen, zijn talloze vergelijkingen afgeleid om de reductiesnelheid van grote oxidedeeltjes voor verschillende reductiewijzen te beschrijven.

In verschillende experimenten met enkelvoudige pellets of ijzerertsdeeltjes is de warmteoverdracht relatief snel en bij gasstromen met voldoende hoge snelheid is de massaoverdrachtsweerstand van de gasfilm klein genoeg om te worden verwaarloosd. Er zijn dus hoofdzakelijk twee belangrijke reactiestappen in serie die de reductiesnelheid beïnvloeden, namelijk (i) gasoxidereacties en (ii) gasdiffusie in poreuze oxide- en poreuze productlagen. De relatieve effecten van deze snelheidsprocessen hangen af van de deeltjesgrootte, gassamenstelling, temperatuur en wijze van reductie, en ze veranderen met de voortgang van de reductie.

Gasdiffusie in de poreuze Fe-laag

In een van de onderzoeken zijn unidirectionele reductie-experimenten uitgevoerd om het effect van gasdiffusie in de poriën van Fe-lagen aan te tonen. Lange cilindermonsters werden bereid uit grote stukken van het hematiet-klomperts en werden verpakt in een nauw passende nikkelbuis. Na reductie in H2 gedurende de benodigde tijd, werd het monster axiaal verdeeld en gepolijst, en werd de dikte van de Fe-laag bepaald. De resultaten van de experimenten hebben aangetoond dat, wanneer de dikte van de gereduceerde Fe-laag ongeveer 1 mm was, de verdere reductie verloopt in overeenstemming met de parabolische snelheidswet, die vergelijkbaar is met de uitkomst van de poriediffusiecontrole. Deze tests hebben aangetoond dat naarmate de dikte van de poreuze Fe-laag toeneemt, de reductiesnelheid uiteindelijk wordt gecontroleerd door gasdiffusie in de poriën van de Fe-laag.

Gedeeltelijke interne reductie voorafgaand aan het oprukkende hoofdfront van de Fe-laag kan leiden tot het insluiten van wat FeO in de gereduceerde laag. Deze situatie kan leiden tot een trage verwijdering van O2 in de laatste fasen van de reductie.

Naarmate de reductietemperatuur afneemt, wordt de poriestructuur veel fijner, vermoedelijk met veel smalle kanalen en knelpunten op aangesloten capillairen, wanneer Knudsen-diffusie overheerst, vandaar lage waarden van de verhouding van de effectieve moleculaire diffusiviteit/effectieve gemiddelde Knudsen-diffusiviteit. Naarmate de poriestructuur grover wordt bij toenemende reductietemperatuur, waardoor gas gemakkelijk door de poriën kan gaan, wordt de verhouding hoger.

Het effect van de gassamenstelling op de tijd om 50 %, 75 %, 90 % en 95 % reductie te bereiken voor gesinterde hematiet-ertspellets en magnetiet-ertspellets verminderd bij 900 ° C door H2-CO-CO2-mengsels (met CO/CO2-verhouding gelijk aan 9 om roetafzetting te onderdrukken), is dat wanneer H2 wordt vervangen door CO, de tijd van isotherme reductie om een bepaald percentage O2-verwijdering te bereiken geleidelijk toeneemt tot ongeveer 50% CO en met verdere toevoeging van CO er een duidelijke toename is in de tijd van vermindering. De reductietijd voor 100 % (CO/CO2-verhouding gelijk aan 9) is ongeveer 10 keer langer dan in H2 bij dezelfde temperatuur. De moleculaire gasdiffusiviteit in een binair systeem, zoals H2-H2O of CO-CO2, zoals afgeleid uit de kinetische gastheorie, is een invariant voor het systeem en in wezen onafhankelijk van de gassamenstelling. In ternaire en meercomponentensystemen heeft elke soort echter een andere diffusie en varieert met de gassamenstelling. Bovendien is de snelheidsvergelijking voor diffuse flux gecompliceerd.

Het reductiegedrag van hematiet-ertspellets in de H2-CO-mengsels heeft een patroon vertoond dat vergelijkbaar is met dat waargenomen in de H2 en CO, waarbij de reductiesnelheid van meer dan ongeveer 50% O2-verwijdering wordt gecontroleerd door gasdiffusie in de poriën van de Fe laag.

Gemengde controle in initiële snelheid beperken

In de vroege stadia van de reductie wordt de reductiesnelheid gezamenlijk gecontroleerd door (i) gasdiffusie in de poriën van het FeO (diffusie in vaste toestand in FeO kan worden genegeerd), en (ii) reactie op de poriewanden van het FeO . Dit impliceert een dunne poreuze Fe-laag en snelle gasdiffusie daarin. Afhankelijk van de porositeit van FeO en de gasdiffusie daarin, is er een gedeeltelijke interne reductie voorafgaand aan de nominale Fe/FeO-interface. De reactie van H2 met poreus FeO is meestal beperkt tot de poriemonden dichtbij het nominale Fe/FeO-grensvlak.

Gedeeltelijke interne reductie

Afhankelijk van de gassamenstelling, temperatuur, korrelgrootte en totale gasdruk, is er gedurende een bepaalde periode van de reductie sprake van gemengde snelheidsregeling in het kader van de beperkende snelheidswetten. De snelheidsvergelijking is normaal gesproken gebaseerd op de aanname dat de gasreductie van de pellet gezamenlijk wordt geregeld door langzame tegenstroomdiffusie van gas door de poriën tussen de deeltjes van de pellet, en door langzame chemische reactie van het gas met het Fe-oxide aan de Fe oxide-/Fe grensvlak van de deeltjes.

Reactie water-gasverschuiving

De watergasverschuivingsreactie speelt een belangrijke rol bij de directe reductieprocessen waarbij gereformeerde koolwaterstoffen worden gebruikt als reductiemiddel bij de reductie van ijzeroxiden. Gezien de verschillende reductiesnelheden van ijzererts door CO en door H2 en het duidelijke effect dat zelfs kleine hoeveelheden H2 in een CO/CO2-mengsel hebben op de reductiesnelheid, is men het er algemeen over eens dat H2 de eigenlijke reducerende component is in dergelijke gasmengsels. De CO wordt geacht voornamelijk te dienen om de resulterende stoom (H2O) terug te brengen tot H2. De reacties zijn (i) H2 + FeO =H2O + Fe, en (ii) H2O + CO =H2 + CO2.

Het tweede deelproces van deze reactie staat bekend als de water-gasverschuivingsreactie. Het is algemeen bekend dat dit proces een katalysator nodig heeft. Bij de reductie van ijzererts komen alle producten (Fe3O4, FeO en Fe) in aanmerking als mogelijke katalysatoren. Van deze bijzonder actief is vast Fe. Het proces van reductie van ijzererts in CO/CO2-mengsels die H2 bevatten, moet daarom worden begrepen, wanneer metallisch Fe aanwezig is, als een reactiesequentie. Deelreactie (i) de eigenlijke reductie vindt plaats aan het Fe-oxide-oppervlak terwijl de deelreactie (ii), de regeneratie van het H2 door de water-gasreactie, plaatsvindt aan het Fe-oppervlak.

De ruimtelijke scheiding van de twee deelreacties vereist hun verbinding door een transportproces, dat moet plaatsvinden als gasdiffusie of oppervlaktediffusie door een van de deelnemers aan de reactie. De optimale omstandigheden doen zich voor bij de driefasengrens Fe/Fe-oxide/gas.

Zwelling tijdens reductie

Het schijnbare volume van ijzererts of pellets neemt gewoonlijk toe tijdens de reductie. Dit wordt zwelling genoemd. Er zijn grofweg drie soorten zwelgedrag te zien. Deze staan bekend als (i) normale zwelling, (ii) catastrofale zwelling waarbij er een plotselinge volume-expansie is met de omzetting van FeO in Fe, waarbij het Fe verschijnt in de vorm van draadvormige gezwellen, bekend als snorharen van vezelig Fe, en (iii) barstende expansie, een typisch gedrag van Fe-rijke materialen die kleine hoeveelheden alkaliën bevatten. Dit laatste soort gedrag verschilt van catastrofale zwelling (hoewel het niet minder ernstig is) doordat een groot deel van de expansie plaatsvindt voordat Fe als reactieproduct verschijnt.

Er kan worden gezegd dat het niet bekend is dat erts of sinter abnormaal of catastrofaal opzwellen, terwijl bepaalde soorten pellets dat wel doen, en aanleiding geven tot operationele problemen door de permeabiliteit van de last te verminderen, aangezien abnormaal gezwollen pellets zacht, sponsachtig zijn en de neiging hebben om te desintegreren .

De specifieke volumes van verschillende Fe-oxiden en Fe zoals vermeld in de literatuur zijn 0,272 cc Fe2O3 per gram Fe (bij kamertemperatuur), 0,270 cc Fe3O4 per gram Fe, 0,231 cc FeO per gram Fe (23,5 % O2) , en 0,128 cc Fe per gram Fe. Daarom wordt verwacht dat het volume tijdens elke reductiefase zal afnemen. De belangrijkste oorzaak van zwelling van Fe-ertsen wordt echter veroorzaakt door de transformatie van het hexagonale hematiet-erts in kubisch magnetiet-erts en de resulterende roosterverstoringen. Roosterverstoringen veroorzaken porievorming, waardoor het schijnbare volume van de Fe-ertsen tijdens de transformatie van hematiet naar magnetiet aanzienlijk toeneemt.

In het algemeen is bij reductie in CO-rijk gas de zwelling veel groter dan in H2-rijk gas. De reden voor dit gedrag is dat metaalstofvorming optreedt tijdens C-depositie in CO-houdende gasmengsels. Het is echter moeilijk om zwelling te verklaren die kan optreden tijdens reductie in CO-CO2-gasmengsels wanneer er geen C-afzetting is. De oorzaak en gevolg van zwelling of krimp bij vermindering zijn nog niet opgelost.

Gewoonlijk zijn er twee soorten onzuiverheden in ertspellets. Dit zijn (i) onzuiverheden met een remmend effect op zwelling, en (ii) onzuiverheden met een verbeterend effect op zwelling. Het voorbeeld van de eerste is silica (SiO2), terwijl voor de tweede alkaliën (K2O, Na2O) zijn. Er is opgemerkt dat Fe2O3-pellets van reagenskwaliteit die SiO2 tot 5% bevatten niet zwellen wanneer ze worden gereduceerd in CO-CO2-gasmengsels en ook is een bepaalde hoeveelheid SiO2 nodig in zuurpellets om de sterkte te behouden en catastrofale zwelling te voorkomen. In het tweede geval blijkt dat kleine toevoegingen van alkaliën Na2CO3 of K2CO3 in het bereik van 0,1% tot 1% kunnen leiden tot de catastrofale zwelling van H2 of CO van anders normale ertspellets. Het effect van alkaliën wordt sterker naarmate de basiciteit (CaO/SiO2)-verhouding in de pellet toeneemt. Het nadelige effect kan worden voorkomen door de toevoeging van een fijnkorrelig zuur ganggesteente om stabiele alkalisilicaten te vormen.

Er zijn enkele tegenstrijdige waarnemingen van het effect van onzuiverheden in ertspellets (bijv. kalkgehalte). Een kleine hoeveelheid CaO-toevoeging (minder dan 0,1%) aan hematiet-ertspellets veroorzaakt een aanzienlijke zwelling tijdens de reductie en dit suggereerde dat CaO een oorzaak is van catastrofale zwelling. Aan de andere kant is opgemerkt dat toevoeging van ongeveer 1% CaO aan hematiet-ertspellets de zwelling tijdens de reductie onderdrukt. Deze variaties in het waargenomen effect van CaO op zwelling kunnen te wijten zijn aan de aan- of afwezigheid van andere onzuiverheden in het ijzererts, zoals alkaliën.

Vermindering van hematieterts met C

De reactie tussen hematieterts en C is van fundamenteel belang bij de bereiding van gemetalliseerde ertspellets. Veel van de nieuwe belangstelling is gestimuleerd door de ontwikkeling van het draaitrommelovenproces dat vast C gebruikt als reductiemiddel bij de productie van direct gereduceerd ijzer (DRI). Het is algemeen aanvaard dat reductie van Fe-oxide door C plaatsvindt via gasvormige tussenproducten CO en CO2, behalve onder een zeer hoog vacuüm, waar de echte vast-vastestofreactie het overheersende mechanisme is.

Het reactiemechanisme via gasvormige tussenproducten dat plaatsvindt tijdens de reductie van hematieterts door C is door reacties (i) C(s) + 0,5 O2 =CO(g), (ii) FexOy(s) + CO(g) =FexO (y-1) (s) + CO2(g), en (iii) CO2(g) + C(s) =2CO(g).

De initiële vorming van CO is een belangrijke stap in de totale reactiesnelheid. O2 van de ingesloten lucht reageert samen met O2-gas dat vrijkomt bij de dissociatie van Fe-oxiden met C om CO op te leveren (eerste reactie). Bovendien kan enig CO ook worden gevormd door echte directe reductie die optreedt op de contactpunten tussen de C- en Fe-oxidedeeltjes. Het aldus geproduceerde CO-gas reageert gemakkelijk met hematiet-ertsdeeltjes (tweede reactie). De Boudouard of de oplossingsverliesreactie tussen CO2-gas en C-deeltjes regenereert CO-gas (derde reactie) en heeft daardoor de neiging om het reducerende potentieel van de gasfase in de poriën van het monster te herstellen. De oxidatie van bepaalde soorten C in CO2 wordt gekatalyseerd in aanwezigheid van bepaalde metalen en metaalverbindingen. De snelheidsverhoging van het proces is waargenomen bij de toevoeging van Li2O (lithiumoxide) en het remmende effect is gemeld bij de toevoeging van FeS (ferrosulfide). Metallisch Fe is een goede katalysator gebleken voor de vergassing van grafiet (C). Vanwege deze onvoorspelbare katalytische reactie in het mengsel, zijn vergelijkingen die zijn afgeleid via wiskundige modellering om de algehele reactiesnelheid te beschrijven van beperkte waarde en kunnen ze alleen worden toegepast op die systemen waar reacties niet worden gekatalyseerd.

Bij matig hoge temperaturen (bijvoorbeeld 1000 ° C) zijn de snelheden van de Fe-oxidereacties (bij een temperatuur hoger dan 570 ° C en de volgorde is Fe2O3, Fe3O4, FeO, Fe) veel groter dan die van de Boudouard-reactie. Met andere woorden, het totale proces wordt beperkt door de beschikbaarheid van het CO-gas volgens de Boudouard-reactie. Dus bij stationaire toestand komt de samenstelling van deze gasfase nauw overeen met de evenwichtsgasfasesamenstelling voor FexOy/FexO(y-1).

Reductie Fe-oxiden met koolwaterstoffen

Koolwaterstoffen kunnen op twee manieren worden gebruikt als reductiemiddel voor de productie van DRI. These are (i) direct use of hydro-carbons or a mixture of gas containing hydro-carbons, and (ii) use of the reformed hydrocarbon products (CO, H2), by reforming within the reduction reactor (it has been found that auto-catalytic reforming of some hydro-carbons within the reducing furnace provided an access of macro and micro porosity which leads to more extensive reduction and also which leads to the deletion of the capital cost of gas reformer and processing.

There are a few studies using directly hydrocarbons or a mixture of gas containing hydrocarbons as reductant for direct reduction of iron ores. Two important points emerge from these studies. The first is that the rate of reduction with hydrocarbons is slow and the production of a high quality of DRI is troublesome and uneconomical. The second point is that these studies have been done under isothermal conditions in a thermo-gravimeter with single particle or powder compact, thus the results are of only theoretical value.

Theoretical importance of investigations with hydrocarbons – The kinetics of ferric oxide reduction by pure methane (CH4) has been studied in the three temperature ranges of (i) low temperature (500 deg C to 600 deg C), (ii) medium temperature (650 deg C to 750 deg C) and (iii) high temperature (800 deg C to 950 deg C). At the low temperature, the reduction proceeds only from Fe2O3 to Fe3O4. A prolonged holding of the sample in a stream of CH4 has not led to any process extension beyond this stage. The rate became appreciable at 650 deg C. In special experiments after the Fe3O4 composition has been reached, the sample has been reduced further by H2 and CH4. It has been shown that CH4 reduction in the low temperature range beyond the Fe3O4 stage occurs only if a sufficient quantity of metallic Fe has been built up. In this case the reducing agent has not been CH4, but its decomposition product, H2. C formed by CH4 decomposition takes almost no part in the reduction and gets accumulated in the sample.

In the medium temperature range the conversion of Fe3O4 to FeO takes place but at low rates. A sharp rise in reduction rate is observed on going from 750 deg C to 800 deg C. The process becomes very sensitive to temperature changes beyond 800 deg C, and accelerated considerably in the high temperature range, when metallic Fe appeared in the sample. The appearance of metallic Fe at the FeO to Fe stage, at comparatively high temperatures indicates a decisive role of metallic Fe as a catalyst for reforming CH4 by the reduction products (CO2, and H2O). In the absence of a catalyst, the decomposition of CH4 and its reforming by the reduction products (CO2, H2O) do not occur to any substantial extent and no C accumulation in the sample has been observed. When the Fe catalyst is present, CH4 dissociation into the elements takes place only at very late stages of reduction, when there is insufficient CO2 and water vapour to convert all the CH4 diffused into the sample. C build-up in the sample starts from that stage.

In the 2-stage production of DRI with CH4, it has been found that the complete decomposition of CH4 in the presence of the Fe bearing material occurs at temperatures of 850 deg C to 900 deg C, which is 400 deg C to 450 deg C lower than on an inert surface (e.g. fire clay), while the reaction rate, conversely, has been 10 times higher. The products of the first stage are a sooty Fe containing 30 % to 50 % C and technically pure H2.

In the second stage, the product of the first stage (sooty Fe with highly dispersed C in the pores of DRI and on the surface of the Fe particles) has been used as an active reducing agent and mixed with mill scale or concentrate. The mixture has been reduced in the temperature range 1050 deg C to 1100 deg C with a make-up reducing agent of H2 reformed natural gas. The results of industrial trials has shown that the use of sooty Fe instead of soot, petroleum coke and the other known carbonaceous reducing agents considerably intensified the Fe-oxide reduction process. As is well known, the direct reduction of Fe oxides with C is directly related to the rate of reaction between the C and CO2. The sooty Fe can have intensified the rate of Boudouard reaction.

The isothermal reduction of hematite ore pellets (with 10 % to 15 % porosity) in a thermo-balance with a mixture of CH4-H2 (containing 4.5 % CH4) within the temperature range 700 deg C to 1000 deg C has shown that the reduction is chemical – controlled initially and diffusion – controlled in the later stages. It has been shown that reduction in pure H2 is faster than in the CH4- H2 mixture. This difference is attributed to C deposition in the outer reduced layers of the pellet, causing resistance to gas diffusion when the reducing gas contained CH4. It has been shown that the excess residual C can be removed from the reduced iron at lower temperature by its hydrogenation.

In another study, it has also been demonstrated that it is possible to hydrogenate residual C in direct reduced products to CH4. The C formed as a result of the reduction of Fe oxide in a mixture of CH4 and H2 (containing 20 % CH4) reacted with steam (H2O) according to the water gas reaction to regenerate H2 and produce CO.

Pure ferric oxide briquettes were reduced at temperatures ranging from 800 deg C to 1050 deg C, in gas mixtures containing H2, CO, CH4, N2 and CO2, which has been obtained by partial oxidation of natural gas with air. The CH4 content of the reformed gas mixture was between 13 % and 16 %. The overall reduction rate again has been controlled initially by chemical reaction and the gaseous diffusion has been applicable during the latter stages. It has been shown that the hematite ore briquettes have swelled and considerable porosity has been was developed during reduction. The solid-state diffusion rates increased more rapidly with temperature than it did by interfacial or gaseous diffusion reaction rates. The reduction of porous (30 % porosity) Fe ore in CH4 has indicated that the reaction proceeded stepwise from Fe2O3 to Fe3O4, FeO and Fe. The Fe catalyzed the CH4 cracking reaction. Optimum conditions for CH4 utilization occurred at around 1000 deg C.

The above findings are not consistent with the earlier studies on the understanding of high-grade porous (around 30 %) or dense hematite ore reduction kinetics, which had shown that the rate of reduction can be considered to fall between 3 limiting cases, namely (i) uniform internal reduction, (ii) limiting mixed control, and (iii) diffusion in porous iron layer, respectively with the rate of reduction corresponding to, (i) chemical control, (ii) the overall chemical control and diffusion control, and (iii) diffusion control. The overall rate of reduction is not controlled by only one of these rate controlling mechanisms and can be changed from one limiting case to another during the course of reduction.

In one of the studies it has been found that the most important factors controlling the extent of reduction are (i) the temperature, (ii) the composition of gas, presence of unreacted hydrocarbons in the reducing gas, the ratio of H2/C in it, and reducing capacity, (iii) the ore particle size, and (iv) the residence time for reduction.

Reduction of Fe oxides with the products of CH4 reformed with H, O within the reduction furnace – In early 1981 a commercial process has been introduced, using gaseous mixtures containing upto around 30 % by volume of CH4 (e.g. coke oven gas), for the direct gaseous reduction of Fe ore in a counter current moving bed shaft furnace. The furnace contained a reduction zone, a cooling zone, and an intermediate reforming zone. A hot mixture of coke oven gas and steam has been fed to the intermediate zone and reduced Fe ore therein catalyzed the reforming of the CH4 to CO and H2. The reformed gas flows upward into the reduction zone for the reduction of Fe ore.

Productieproces

- Productieproces van wolfraam-nikkel-ijzerlegering

- Een inleiding tot direct metaallaser sinteren

- Direct gereduceerd ijzer en zijn productieprocessen

- Het sinterproces van fijne ijzererts

- Finex-proces voor de productie van vloeibaar ijzer

- ITmk 3 Proces van het maken van Iron Nuggets

- Zijn smeltproces van ijzerproductie

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Voordelen van leveranciers van ijzergieten als productieproces

- Verschillende methoden voor het maken van staal

- Het smeltproces van ijzererts begrijpen