Consteel elektrisch boogovenproces

Consteel Electric Arc Furnace Process

Het Consteel-proces is een gepatenteerd proces. Het is een innovatieve energiebesparende technologie voor het voorverwarmen van schroot in een elektrische boogoven (EAF), ontwikkeld door 'Intersteel Technology Inc., Charlotte, North Carolina (sinds 1994 onderdeel van Techint, Tenova S.p.A.). De eerste industriële toepassing van de Consteel-technologie vond plaats in 1989, in Gerdau-Ameristeel Charlotte (VS). Sindsdien is er een gestage industriële acceptatie van deze technologie geweest. Tegenwoordig is het Consteel EAF-proces een bewezen en betrouwbare staalproductietechnologie. Het zorgt voor efficiënt gebruik van energie en grondstoffen, eenvoudige bediening en onderhoud, evenals milieuvriendelijkheid.

In de EAF met het Consteel-proces is de aangenomen fabrieksoplossing de continue toevoer van EAF door het schroot, voorverwarmd en getransporteerd door een transportband die in een voorverwarmingstunnel beweegt, waarin het uitlaatgas van EAF, stromende tegenstroom van metallische lading wordt verbrand door ingespoten lucht. Het continu invoeren en voorverwarmen van schroot biedt enkele potentiële voordelen ten opzichte van de conventionele EAF batchinvoer.

Het Consteel-proces verhoogt de productiviteit en verbetert de energie-efficiëntie met een minimale impact op het milieu. De belangrijkste hoogtepunten bij de implementatie van deze technologie zijn de instandhoudingsmaatregelen zoals (i) terugwinning van warmte uit ovenuitlaatgas om schroot voor te verwarmen voordat het in de oven wordt geladen, (ii) vermindering van specifieke elektrische energie, (iii) vermindering van O2 (zuurstof) en C (koolstof) gebruik zonder brandstofverbruik van de brander, (iv) verhoogde productiesnelheid door verminderde tap-to-tap-tijd, (v) significante afname van elektrische storingen op het netwerk, (vi) lager elektrodeverbruik en elektrodebreuk, (vii) verhoging van de schrootopbrengst, (viii) minder stof wordt afgevoerd naar het zakkenhuis, en (ix) kostenbesparingen voor logistiek, mankracht, onderhoud en afvalbeheer.

Het lage stroomverbruik en de constante werking in een vlak bad, onder schuimende slakken in het geval van het Consteel-proces, maken het Consteel-proces de ideale EAF-technologie wanneer het elektrische netwerk relatief zwak is en slechts zeer lage storingen kan verdragen. Het Consteel-proces minimaliseert ook de uitstoot van geluid, stof en vervuilende stoffen, zowel in de smelterij (geen hondenhok nodig) als in het uitlaatgassysteem, dat, in tegenstelling tot een conventionele EAF, niet te groot hoeft te zijn om burst-emissies aan te kunnen.

Conventionele voorverwarming van schroot wordt sinds lange tijd vooral toegepast in landen met hoge elektriciteitskosten. Conventionele voorverwarming van schroot omvat het gebruik van hete gassen om schroot in de emmer te verwarmen voordat het schroot in de EAF wordt geladen. De bron van de hete gassen kunnen uitlaatgassen zijn van de EAF of gassen die worden geproduceerd door verbranding van een brandstofgas. Conventionele voorverwarming van schroot kan worden bewerkstelligd door de hete ovengassen naar de schrootvulbak te leiden door de uitlaatgassen van het vierde gat in de EAF naar een speciale kap over de laadbak te leiden. Gewoonlijk verlaten de gassen de EAF bij ongeveer 1200 ° C, komen de emmer binnen bij ongeveer 815 ° C en verlaten ze bij ongeveer 200 ° C. De hoeveelheid voorverwarmen hangt af van de warmteoverdracht naar het schroot, wat een functie is van de grootte en tijd van het schroot op temperatuur. Doorgaans wordt het schroot voorverwarmd tot een bereik van 350 ° C tot 450 ° C. Deze hoeveelheid voorverwarmen vermindert doorgaans het energieverbruik met 40 kWh/ton tot 60 kWh/ton, het elektrodeverbruik met ongeveer 0,35 kg/ton, het vuurvaste verbruik met ongeveer 1,2 kg/ton en tap-to-tap-tijd met ongeveer 5 minuten tot 6 minuten. Enkele van de nadelen van conventionele voorverwarming van schroot zijn (i) onhandig om te werken, zoals schroot dat aan de bak blijft kleven en een korte levensduur van de bak, (ii) slechte beheersbaarheid van voorverwarmen als gevolg van variatie in de uitlaatgastemperatuur en stroomsnelheid door verschillende fasen in de EAF werking, en (iii) voor tap-to-tap-tijden van minder dan 70 minuten leidt de logistiek van conventionele voorverwarming van schroot tot minimale energiebesparingen die de kapitaalkosten van een voorverwarmingssysteem niet kunnen rechtvaardigen.

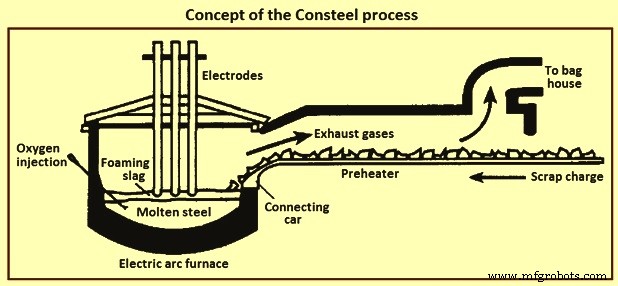

Het Consteel-proces verwarmt continu voor en voert metallische lading (schroot, ruwijzer enz.) naar de EAF terwijl tegelijkertijd de gasvormige emissies worden gecontroleerd. Het Consteel-proces zorgt voor een continue aanvoer van schroot door middel van een traagheidstransporteur, die het schroot van een open sectie, die wordt gebruikt voor het laden (normaal met een kraan), naar de oven verplaatst, door een gesloten sectie (tunnel) waarin schroot wordt wordt verwarmd door procesuitlaatgas dat in de tegenovergestelde richting naar het uitlaatgasextractiesysteem gaat. De energie voor het voorverwarmen wordt geleverd door heet gas dat de tunnel binnenkomt vanuit de EAF, na verbranding door lucht die in de tunnel is toegevoegd. Voorverwarmd schroot wordt continu in de EAF gevoerd, waar het wordt gesmolten door onderdompeling in vloeibaar staal. De EAF werkt in constante vlakke badomstandigheden, een belangrijk voordeel ten opzichte van conventionele batchprocessen waarbij schroot wordt gesmolten door de directe werking van de elektrische boog. De EAF-gassen worden naar de uitlaatgasreinigingsinstallatie gestuurd onder omstandigheden die geschikt zijn voor de volledige verbranding van koolmonoxide (CO) en andere verontreinigende stoffen zonder enig brandstofverbruik. Het concept van het Consteel-proces wordt getoond in figuur 1.

Fig 1 Concept van het Consteel-proces

Procesbeschrijving en plantkenmerken

Het Consteel-proces is het proces dat een continue toevoer en voorverwarmen van de metallische lading naar de EAF mogelijk maakt. Hierbij wordt schroot rechtstreeks van de schroothoop naar de laadband gebracht. Het schroot wordt vervolgens automatisch en continu naar de EAF getransporteerd terwijl het wordt voorverwarmd in de voorverwarmertransportband die de tunnel wordt genoemd.

De energie voor het voorverwarmen wordt geleverd door heet gas dat uit de EAF komt en wordt naverbrand door lucht die in de tunnel wordt geïnjecteerd via injectoren die met opzet op het dak van de tunnel zijn geplaatst. Samen met geïnjecteerde lucht komt ongecontroleerde lucht EAF en tunnel binnen. In de tunnel komt ongecontroleerde lucht voornamelijk binnen in de zone waar EAF en tunnel met elkaar verbonden zijn, het zogenaamde aansluitende autogebied. De ongecontroleerde lucht draagt bij aan de naverbranding van de uitlaatgassen van de EAF.

Het uitlaatgas uit de tunnel wordt vervolgens naar een uitlaatgasreinigingssysteem geleid. Aan het einde van de tunnel is een systeem van ventilator en mechanische gordijnen geplaatst om het binnendringen van lucht te voorkomen, de zogenaamde dynamische afdichting.

Omdat het Consteel-proces is dat is gebaseerd op de naverbranding van gas uit de EAF, is het strikt verbonden met het staalproductieproces dat in de EAF wordt uitgevoerd. Om het proces te optimaliseren, moet daarom het hele systeem, bestaande uit EAF en tunnel, worden overwogen.

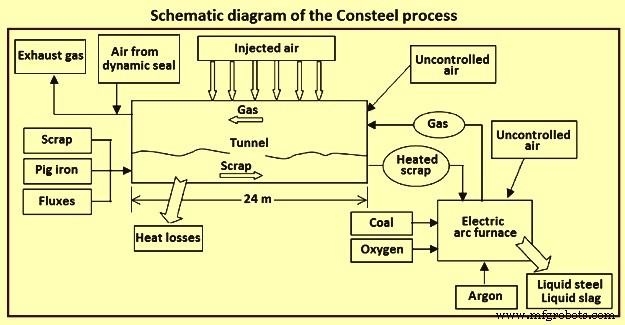

Beheer van de stroomsnelheid in elk van de injectoren is toegestaan. Luchtinjectie kan automatisch worden geregeld of handmatig worden ingesteld. De automatische regeling is gebaseerd op de meting van de O2-concentratie in het gas bij de tunneluitlaat. De doelwaarde van deze parameter wordt bereikt en gehandhaafd via het plantcontrolesysteem, door een goed beheer van de luchtstroomsnelheden in de zes injectoren. Fig 2 toont het schematische diagram van het Consteel-proces.

Fig 2 Schematisch diagram van het Consteel-proces

Speciale kenmerken van het Consteel-proces

Het Consteel-proces omvat het continu laden van schroot in de EAF door middel van een transportsysteem dat de schroothoop verbindt met de EAF. Er vindt geen conventioneel laden van de emmer plaats. Het schroot wordt door de schrootwerfkranen op transportbanden geladen en deze transporteurs verplaatsen het schroot in een oscillerende beweging, bestaande uit een langzame voorwaartse beweging en een snelle achterwaartse beweging, waardoor het schroot tijdens de voorwaartse slag samen met de transportband beweegt, maar op het oppervlak van de transportband schuift tijdens de snellere achterwaartse slag, waardoor een netto voorwaartse beweging van het schroot naar de oven wordt geproduceerd.

Enige afstand voordat het de oven bereikt, komt het schroot een voorverwarmingssectie binnen die bestaat uit een tunnel waardoor de hete gassen die de EAF verlaten in tegengestelde richting stromen met de beweging van het schroot. In de voorverwarmingssectie wordt CO in het uitlaatgas verbrand door een automatisch gestuurde injectie van lucht, waardoor meer energie kan worden teruggewonnen naar het schroot. Tijdens de continue toevoerbewerkingen wordt het staalbad in de EAF vloeibaar gehouden en wordt het schroot dat de oven binnenkomt gesmolten door onderdompeling in het bad. De vlamboog werkt dus altijd op een vloeistofbad (vlakbadcondities), niet op vast schroot. In deze situatie is de boog stabiel en wordt deze niet beïnvloed door de aanwezigheid van vast schroot, zoals het geval is bij batchladen.

Het EAF met Consteel-proces kan elk type staalschroot en alle metalen grondstoffen gebruiken die in een traditioneel EAF kunnen worden geladen. In termen van maximale afmetingen van schroot, zijn de normale limieten gespecificeerd door de staalschrootspecificatie (1,5 m x 0,5 m x 0,5 m) compatibel met continu opladen via het Consteel-proces.

De hoofdregel die moet worden gevolgd is dat het maximale schrootstuk de afstand tussen de punt van de Consteel-procestransportband en de elektroden niet mag overschrijden, om de kans op een elektrische brug tussen deze onderdelen te voorkomen. Dit kan de maximaal aanvaardbare stuklengte bij kleine ovens beperken, terwijl grote ovens toleranter kunnen zijn. In de praktijk is staalschroot dat normaal op de markt verkrijgbaar is al compatibel met de kleinste Consteel EAF's.

In het Consteel-proces is de lading schroot continu, dus de schrootdichtheid heeft niet zoveel invloed op de bewerkingen als in een conventionele oven met toplading, waar een te licht schroot meer emmerladingen kan vereisen, waardoor de efficiëntie en productiviteit afnemen, en waar te veel zwaar schroot veroorzaakt vertragingen in het smelten van de lading, zo niet frequente elektrodebreuken als gevolg van massale instortingen van schroot tijdens het eerste smelten.

Het Consteel-proces wordt uitgevoerd waarbij de stroomtoevoer naar de oven in evenwicht wordt gebracht met de massastroomsnelheid van de ladingsmaterialen (vergelijkbaar met de regellogica die wordt toegepast in DRI-gevoede ovens) en de vereiste massastroomsnelheid wordt automatisch bereikt door de regellogica van het proces, het aanpassen van de toevoersnelheid van de transportband die sneller is voor licht schroot en langzamer voor zwaar schroot. Het massadebiet wordt geregeld door een ovenweegsysteem en/of door een ladingvolgsysteem in de nieuwere installaties.

Het schroot dat door de transportband wordt afgevoerd, smelt door onderdompeling in een grote plas vloeibaar metaal (de hete hiel), wat de gunstigste omstandigheden biedt voor het smelten van zware stukken schroot, zoals bundels, die behoorlijk lastig zijn voor conventionele EAF's. De enige vereiste is om de zware stukken gelijkmatig over de lading te verdelen.

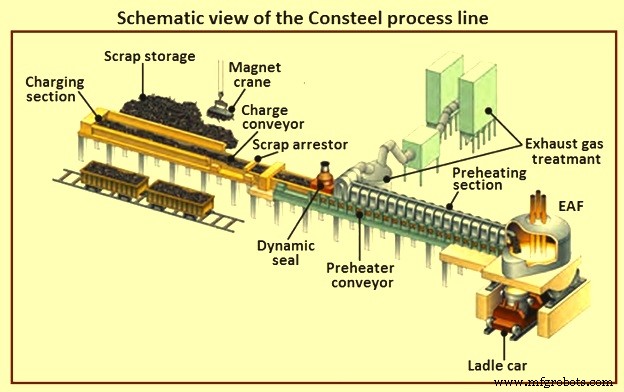

Over het algemeen is het veel gemakkelijker om zware schrootstukken te smelten in een EAF met het Consteel-proces dan in een conventionele EAF van dezelfde grootte, en de prestaties van de oven zijn beter als de hete hiel de juiste maat heeft en het proces wordt gecombineerd met roeren met de bodem met N2 (stikstof) of Ar (argon). Normaal gesproken heeft de hot heel een afmeting van 42% tot 50% van het tapgewicht. Deze massa vloeibaar metaal wordt over de verschillende hittes heen in stand gehouden en fungeert als een stabiliserend 'thermisch vliegwiel' voor het proces. Op de allereerste hitte van de ovencampagne wordt de hete hiel gecreëerd met het smelten van een emmerlading. Wanneer de oven moet worden afgetapt, wordt de lading verminderd en wordt de hete hiel gebruikt om een volledige warmte af te tappen. Fig 3 geeft het schematische aanzicht van de Consteel-proceslijn.

Fig 3 Schematische weergave van de Consteel-proceslijn

Er zijn twee hoofdkenmerken die het Consteel-systeem anders maken dan de meeste andere EAF-technologieën. Deze kenmerken zijn de combinatie van voorverwarmen en, nog belangrijker, continu opladen. Voorverwarmen is belangrijk om energie te besparen, maar het continu opladen blijkt nog grotere voordelen te hebben, namelijk (i) lage productiekosten, (ii) hoge productiviteit, (iii) flexibiliteit, (iv) verminderde milieubelasting, en (v) grotere veiligheid

Continu opladen van schroot verdeelt de lading over de hele inschakelperiode. Er worden geen emmerladingen gebruikt en de transportband voert het schroot van de werf rechtstreeks naar de EAF. Het EAF-dak is altijd gesloten en dus vindt de gasaanzuiging constant plaats via het primaire circuit, niet via luifels in het secundaire circuit. In de oven smelt het schroot door onderdompeling en werkt de vlamboog in een vlak bad bedekt met een schuimige slak. Het EAF-regelsysteem past automatisch de transportsnelheid aan om het staalbad op de gewenste temperatuur te houden en regelt de O2- en C-injectie om de juiste schuimende slak te behouden.

Het voorverwarmen van de lading is effectief in het verminderen van het energieverbruik. De energiebesparing die kan worden verkregen is een functie van de voorverwarmtemperatuur en het smeltrendement. Uitgaande van een gemiddelde voorverwarmingstemperatuur in het bereik van 400 °C tot 600 °C, wordt een energiebesparing bereikt van 80 kWh/ton tot 120 kWh/ton getapt vloeibaar staal. Deze waarden worden bevestigd door de ervaring van bestaande Consteel-installaties.

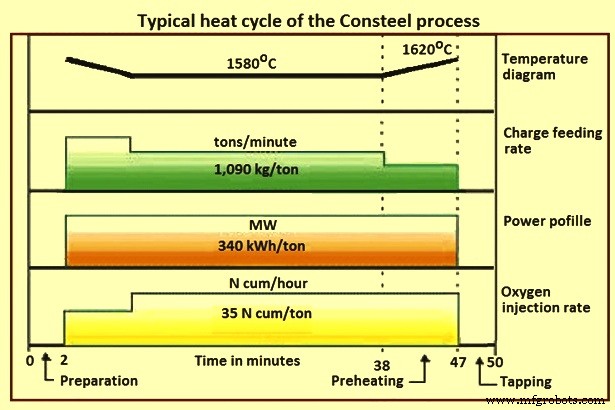

De typische verwarmingscyclus voor een EAF die is uitgerust met het Consteel-systeem wordt weergegeven in figuur 4. Deze kenmerken geven Consteel aanzienlijke voordelen in termen van operationele besparingen en vermindering van de impact op het milieu. De operationele kenmerken van Consteel zorgen voor minder lawaai, minder stof en de afwezigheid van het laden van de emmer met als gevolg geluid, transport en verlies van warmte en rookgassen wanneer het ovendak wordt geopend om te laden.

Fig 4 Typische warmtecyclus van het Consteel-proces

Metallurgisch gezien is het vloeibare staal in de oven in een beter evenwicht en zal het minder snel heftige reacties veroorzaken. De watergekoelde zijwanden, het dak en de lansen van de oven hebben geen last van lekkageproblemen veroorzaakt door vonken of schroot, waardoor het risico op water in de oven wordt geminimaliseerd. Dit alles draagt bij aan het creëren van een veiligere en comfortabelere werkomgeving in vergelijking met de typische normen van de staalindustrie.

Het belangrijkste kenmerk van het nieuwste Consteel-proces is de introductie van nieuwe oplossingen om de hoeveelheid en efficiëntie van de chemische energie die in het proces wordt gebruikt, te verhogen. Dit is ontwikkeld door laboratoriumproeven en uitgebreid gebruik van CFD-analyse. De nieuwe oplossingen zijn voorzien van bredere transportbanden om het uitwisselingsoppervlak te vergroten, een ander tunnelprofiel om de convectieve warmte-uitwisseling te verbeteren en een nieuw tunnelgedeelte uitgerust met branders, om de chemische energie-input te vergroten. Door de nieuwe oplossingen wordt het gebruik van chemische energie sectie voor sectie gecontroleerd door continue meting van de uitlaatgasstroom, temperatuur en samenstelling, met automatische optimalisatie van de relevante operationele parameters. Het resultaat is een effectievere voorverwarming van de lading en lagere bedrijfskosten.

Vergelijking met conventionele EAF-staalproductie

Het grootste verschil met conventionele EAF-staalproductie is de betere opbrengst, hoewel er verschillende aspecten zijn die verband houden met de logistiek en het onderhoud.

De belangrijkste operatie is het beheer van de schrootstroom van de schroothoop naar de oven. Dit is door bakvoorbereiding in de conventionele EAF en door het continue laadsysteem in het Consteel-proces. De behandeling van grondstoffen in de conventionele EAF wordt normaal gesproken uitgevoerd door bovenloopkranen in voldoende aantal om een voldoende veiligheidsmarge tegen storingen te hebben. Het aantal kranen hangt af van het aantal bakken dat in de gegeven tijd moet worden klaargemaakt, rekening houdend met de hittegrootte van de oven, de schrootdichtheid en de grootte van de bakken. Het Consteel-proces past een andere organisatie van de schroothoop toe, waarbij de grondstoffen normaal gesproken aan de zijkant van de laadband worden opgeslagen. De grootte en het aantal laadkranen hangen af van de maximale schroottoevoer die de oven nodig heeft (Fig 3). Het Consteel-proces vereenvoudigt de logistiek omdat het de schrootbewegingen minimaliseert.

De onderhoudspraktijk is afhankelijk van de schroothoopapparatuur, ovenbaaiapparatuur en EAF-oven, samen met de verwijdering van slakken en stof. Het Consteel-proces heeft alleen bovenloopkranen voor het laden van de transportband, die ook de weegbewerking voor elke lift kunnen uitvoeren. Bij het onderhoud van de EAF wordt dit sterk beïnvloed door het toegepaste smeltproces. De thermische en chemische spanningen die de verbruikscomponenten van de oven beïnvloeden, hangen voornamelijk af van de parameters van het smeltproces (Fig 5).

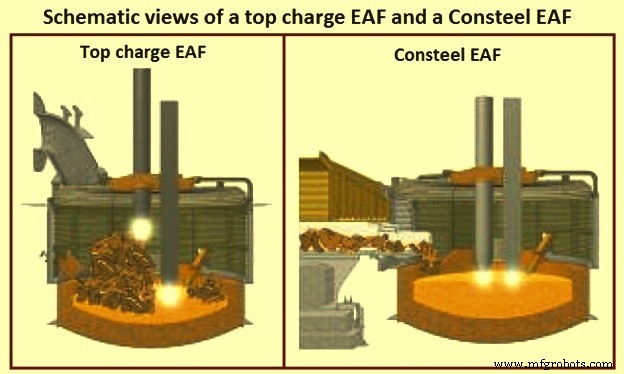

Fig 5 Schematische weergaven van een topcharge EAF en een Consteel EAF

Het verbruik van elektroden heeft de hoogste onderhoudskosten, maar het Consteel-proces heeft een ongeveer 15% lager verbruik omdat het wordt bepaald door de lagere oxidatiesnelheid als gevolg van de lagere naverbrandingsverhouding in de oven. Elektrode-erosie hangt ook af van de productiviteit van de smelterij. Bij dezelfde werkomstandigheden heeft het Consteel-proces een hogere productiviteit, dus het elektrodeverbruik kan als hetzelfde worden beschouwd als een conventionele EAF met een lagere productiviteit. Bovendien handhaaft de vlakke badwerking een goede stabiliteit van de elektrische bogen en elimineert praktisch het optreden van elektrodebreuken.

Het Consteel-proces heeft ook een lagere slijtage van de vuurvaste voering omdat de bedrijfsomstandigheden gladder zijn dan de conventionele EAF en er minder ijzeroxide in de slak wordt geproduceerd. Met het Consteel-proces kunnen de elektrische bogen, op voorwaarde dat de slak correct schuimt, volledig worden bedekt en begraven onder een beschermende laag die de boogstraling naar de vuurvaste oven gedurende bijna de gehele inschakelperiode vermindert. Het elimineert ook elektrische ontlading op het dak en de schaal van de oven, omdat het onderhoud van de panelen drastisch wordt verminderd.

Het onderhoud van de Consteel-schroottransportband is heel eenvoudig en is teruggebracht tot het niveau van periodieke inspectie van de mechanische constructie, elektromotoren en hydraulische apparatuur en het geplande onderhoud van de meest kritische onderdelen. De vuurvaste bekleding van het voorverwarmingsgedeelte wordt niet belast en kan normaal gesproken jaarlijks opnieuw worden gemetseld.

De punt van de verbindingswagen is het meest belaste onderdeel van het transportsysteem omdat het zowel de thermische belasting van het smeltbad als de mechanische belasting die door het transport van het schroot wordt veroorzaakt, ontvangt. Het moet deel uitmaken van een gepland onderhoudsprogramma en heeft, volgens de ervaring van de operationele eenheden, een gemiddelde levensduur van vier maanden. De ophangstang is eenvoudig te vervangen, meestal tijdens de ovenomslag. Een storingsanalyse laat gemiddeld 100 ophangstangbreuken per jaar zien voor een goed gevulde transportband.

In het geval van stof- en slakverwijdering bereikt het Consteel-proces een lagere slak- en stofproductie dan een conventionele EAF, omdat het sterk afhankelijk is van de belangrijkste kenmerken van het proces, namelijk het continu laden en het voorverwarmen van de metallische lading. De eliminatie van de emmerlading vermindert de stofvorming in de overkapping, en het voorverwarmgedeelte van de transportband werkt als een bezinkkamer waar het stof zich op het schroot kan afzetten, waardoor stofrecycling in de oven wordt bevorderd. De totale stofemissie van 5 kg/ton tot 9 kg/ton vloeibaar staal is minder dan die van een conventionele EAF.

De flexibiliteit met de oplaadmaterialen

Voor de huidige EAF-staalproductiepraktijk is de mogelijkheid om de metallische lading van de oven gemakkelijk aan te passen aan de variaties in scenario's van grondstofkosten en markteisen natuurlijk erg belangrijk. De EAF is intrinsiek flexibel in termen van ladingsmaterialen. De EAF die met het Consteel-proces werkt, biedt maximale flexibiliteit bij de selectie van metallische ladingsmaterialen, zoals schroot, ruwijzer, DRI en ruwijzer, in alle mogelijke combinaties en verhoudingen. Continu opladen betekent dat er geen emmers worden gebruikt, de transportband voert de metalen lading continu rechtstreeks in de EAF.

Het continue laadproces wordt normaal gesproken gebruikt door EAF die grote hoeveelheden DRI of HBI verwerkt, aangezien batchverwerking (toplading door emmers) van dit materiaal onwerkbaar is gebleken. Met de introductie van het Consteel-proces is dit concept uitgebreid naar de verwerking van schroot. Het schroot- en stroomtekort in sommige landen heeft ertoe geleid dat de schrootlading is gecombineerd met ruwijzer. De ervaring heeft geleerd dat het Consteel-proces ook de beste optie is om te profiteren van heet metaal bij de EAF-staalproductie. Het is in feite omdat het Consteel-proces het mogelijk maakt de ontkoling van de smelt over de gehele inschakeltijd te spreiden, vaak zonder grote veranderingen in de primaire uitlaatgassystemen en zonder ontkolingsvertragingen die de productiviteit van een traditionele EAF met toplading beperken wanneer de ruwijzerlading stijgt tot boven ongeveer 30% van het totaal.

De ervaringen met heet metaal in EAF's met het Consteel-proces liepen uiteen van 20% tot ongeveer 86%, en bereikten een punt waarop de oven kan worden gebruikt als een basiszuurstofomzetter, zonder elektrische stroom, met inschakelduur/O2-blaastijd rond 32 minuten, maar nog steeds in staat om te werken op een 100% schrootlading wanneer dat nodig is.

In het geval dat de kosten van staalschroot dalen en de druk om de uitstoot van CO2 (kooldioxide) te verminderen toeneemt, kan het ruwijzer worden verminderd en kan het gebruik van schroot worden verhoogd dankzij de flexibiliteit die wordt geboden door de EAF's met Consteel proces. Een voorbeeld van de Consteel-flexibiliteit is de 140 t Consteel EAF in Vallourec-Sumitomo Brazilië (Brazilië), in gebruik genomen in 2012, die is ontworpen om te werken met een ladingsmix gemaakt van schroot, tot 40% ruwijzer en tot 40% ruwijzer .

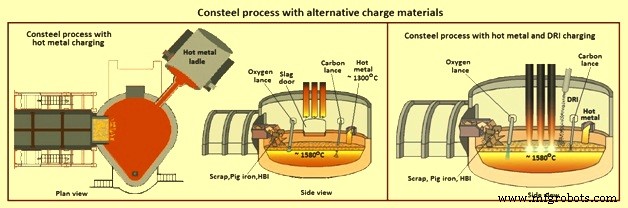

Er is een EAF met Consteel-proces, geïnstalleerd in Zuid-Korea, waarbij de continue aanvoer van schroot is gecombineerd met de continue aanvoer van DRI en HBI. Daarom kan het Consteel-proces het continu laden van schroot naadloos combineren met elke vorm van nieuw ijzer, namelijk ruwijzer, ruwijzer, DRI of HBI, zoals weergegeven in figuur 6.

Fig 6 Consteel-proces met alternatieve ladingsmaterialen

Als algemene regel geldt dat DRI en HBI op de traditionele manier rechtstreeks via het ovendak naar de oven moeten worden gevoerd. Het hete metaal wordt via een deur- of zijwandgeleider in de oven gegoten, in plaats daarvan kan ruwijzer met schroot in de laadband worden gemengd. Net als ruwijzer kan ook ijzerschroot, in stukken van enkele tonnen per stuk, samen met schroot via het Consteel-proces worden geladen.

Voordelen van het Consteel-proces

De bewezen voordelen van het Consteel-proces Omvat (i) snelle terugverdientijd, (ii) hoge flexibiliteit, (iii) milieuvriendelijkheid, (iv) veiligheid van het operationele personeel, (vi) minimale verstoring van het elektriciteitsnet, (vii) vermindering van logistiek, onderhoud en mankrachtkosten, (viii) verbeterd gebruik van chemische energie, (ix) lager elektrodeverbruik, (x) toename van de schrootopbrengst in vergelijking met batch-geladen ovens, (xi) continue controle en optimalisatie van operationele parameters, en ( xii) verbeterde ladingcontrole door geautomatiseerde tracking van de hoeveelheid en kwaliteit van schroot.

Daarnaast zijn er milieuvoordelen. De stofproductie die in een traditionele EAF met emmerlading wordt geproduceerd, bedraagt ongeveer 20 kg/ton vloeibaar staal. De stofproductie in de equivalente EAF met het Consteel-proces is ongeveer 30 % tot 40 % lager. Dit komt door de natuurlijke recycling van de stofafzetting op het schroot in de verwarmingstunnel en door de lagere ontkolingssnelheid die door deze procestechnologie mogelijk wordt gemaakt. Lagere stofproductie betekent lagere kosten voor de verwijdering ervan, die steeds duurder wordt vanwege de strengere milieuregelgeving.

Het proces vermindert de PCCD/F- en NOx-emissies. Schroot kan olie, verf, plastic en andere stoffen bevatten die tijdens het staalproductieproces verontreinigende stoffen kunnen worden. Sommige van deze stoffen kunnen voorlopers worden van polychloordibenzo-p-dioxinen (PCDD), polychloordibenzo-p-furanen (PCDF) en polychloorbifenylen (PCD), een klasse van stoffen waarvan de emissie door nieuwe milieuvoorschriften. De uitstoot van deze verontreinigende stoffen is een complex fenomeen dat wordt beïnvloed door verschillende gelijktijdige factoren, zoals de hoeveelheid voorlopers in de schrootlading, het type proces dat in de oven wordt uitgevoerd en, uiteindelijk, en op het uitlaatgasextractiesysteem, dat een rol speelt een sleutelrol, aangezien de emissies bij de schoorsteen worden gemeten.

Er is aangetoond dat bij een schrootlading met hetzelfde gehalte aan PCDD/F-precursoren (bijv. polyvinylchlorideplastic), het Consteel-proces een aanzienlijk lagere hoeveelheid PCDD/F in het uitlaatgas vrijgeeft in vergelijking met het equivalente discontinue proces, met batchkosten.

Er is ook een groeiende aandacht voor de emissie van NOx en het is gebleken dat de elektrische boog de belangrijkste verantwoordelijke is voor deze emissies in het EAF-proces. De hoeveelheid NOx die wordt uitgestoten per ton vloeibaar staal geproduceerd via een conventionele EAF met emmer gevuld is ongeveer 250 g/ton vloeibaar staal, terwijl deze waarde voor een continue lading slechts 120 g/ton vloeibaar staal is. Dit komt door de werking van de elektrische bogen onder vorming van slakken, waardoor de interactie van deze elektrische bogen met de atmosferische O2 en N2 wordt verminderd.

Het gebruik van de EAF om met een emmer geladen schroot te smelten is veel luidruchtiger dan het smelten van een continue lading DRI. Dit komt omdat de bogen branden op een vlak bad en onder een schuimende slak. Het Consteel-proces breidt dit type bewerking uit tot de verwerking van schroot, waardoor de akoestische emissies van de fabriek aanzienlijk worden verminderd. Tijdens de bewerkingen van het Consteel-proces wordt gerapporteerd dat het geluidsintensiteitsniveau in de buurt van de oven ongeveer 85 dBA is, terwijl met de emmer-geladen EAF het geluidsintensiteitsniveau over het algemeen hoger is dan 90 dBA.

Enkele van de bedrijfsparameters die in bedrijfsinstallaties worden bereikt, zijn (i) 30 % tot 40 % vermindering van te verwijderen stofemissies, (ii) 98% beschikbaarheid, (iii) hoge productiviteit bij 2,7 ton vloeibaar staal /uur/MW, ( iv) verminderd stroomverbruik bij 300 kWh/ton vloeibaar staal, (v) 1% tot 2% toename van schrootopbrengst, (vi) productiviteitsstijging van 33%, (vii) verminderd elektrodeverbruik van 40%, (vii) verminderd stofemissies met ongeveer 30 %, (viii) elektriciteitsbesparingen geschat op 60 kWh/t voor retrofits, en (ix) jaarlijkse bedrijfskostenbesparingen van USD 1,90 / ton ruw staal (inclusief productiviteitsverhoging, verminderd elektrodeverbruik en hogere opbrengst ). Daarnaast is er ook een afname van de elektrische storing op het netwerk, een lager gebruik van schroot en geen branderbrandstofverbruik.

Productieproces

- Automatiseringsbesturing en modellering van elektrische boogovens

- Hoogovenprocesautomatisering, meet- en controlesysteem

- Gebruik van heet metaal voor staalproductie in elektrische boogovens

- DC elektrische boogoven

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Chemie van staalproductie door middel van een zuurstofoven

- Chemie van de ijzerproductie door hoogovenproces

- Werkingsprincipes van het booglasproces:

- Verschillende soorten elektrisch booglasproces

- Elektrisch booglassen begrijpen

- Verschillende soorten apparatuur die worden gebruikt in het booglasproces