Direct gereduceerd ijzer en zijn productieprocessen

Direct gereduceerd ijzer en zijn productieprocessen

Direct gereduceerd ijzer (DRI) is het product dat wordt geproduceerd door de directe reductie van ijzererts of andere ijzerhoudende materialen in vaste toestand door gebruik te maken van niet-cokeskool of aardgas. Processen die DRI produceren door reductie van ijzererts onder het smeltpunt van het ijzer staan normaal bekend als de directe reductie (DR) processen. De reductiemiddelen zijn koolmonoxide (CO) en waterstof (H2), afkomstig van gereformeerd aardgas, syngas of steenkool. IJzererts wordt meestal gebruikt in korrel- en/of klontvorm. Zuurstof (O2) wordt uit het ijzererts verwijderd door chemische reacties op basis van H2 en CO voor de productie van sterk gemetalliseerde DRI.

Bij het directe reductieproces wordt het vaste metallische ijzer (Fe) rechtstreeks uit vast ijzererts verkregen zonder het erts of het metaal aan fusie te onderwerpen. Directe reductie kan worden gedefinieerd als reductie in de vaste toestand bij O2-potentialen die reductie van ijzeroxiden mogelijk maken, maar niet van andere oxiden (MnO en SiO2 enz.), tot de overeenkomstige elementen. Aangezien reductie in vaste toestand plaatsvindt, is er zeer weinig kans dat deze elementen (bij lage thermodynamische activiteit) oplossen in het gereduceerde ijzer, dus de oxiden die stabieler zijn dan ijzer blijven in wezen niet gereduceerd.

DRI heeft een poreuze structuur. Dit komt omdat DRI wordt geproduceerd door O2 uit ijzererts te verwijderen. Het is ook bekend als sponsijzer, omdat de structuur net als een spons is met een netwerk van verbindende poriën. Deze poriën resulteren in een groot inwendig oppervlak dat ongeveer 10.000 keer groter is dan het inwendige oppervlak van massief ijzer.

DRI wordt in vele vormen geproduceerd. Dit zijn klompen, pellets, heet gebriketteerd ijzer (HBI), fijne deeltjes en koud gebriketteerd ijzer (CBI). HBI en CBI zijn verdichte vormen van DRI om de behandeling en het transport te vergemakkelijken. HBI wordt geproduceerd door DRI onder zeer hoge druk bij temperaturen boven 650 ° C te verdichten. Dit sluit veel van de poriën en beperkt het contactoppervlak dat beschikbaar is voor reactie met lucht. Het verhoogt ook de thermische geleidbaarheid.

Het ijzergehalte in de DRI heeft twee vormen. De ene is in metallische vorm die bekend staat als metallisch ijzer, Fe (M), en de tweede vorm van ijzer die aanwezig is in resterende ijzeroxiden, Fe (O). Het totale ijzer, Fe (T), in DRI is de som van deze twee ijzercomponenten. Metallisch ijzer is de totale hoeveelheid ijzer, vrij of gecombineerd met koolstof (als cementiet) die aanwezig is in DRI. Metallisatie van DRI is een maat voor de omzetting van ijzeroxiden in metallisch ijzer (hetzij vrij of in combinatie met koolstof als cementiet) door verwijdering van O2 door de werking van het gebruikte reductiemiddel. Metalliseringsgraad van DRI is de mate van omzetting van ijzeroxide in metallisch ijzer tijdens reductie. Het wordt gedefinieerd als percentage van de massa van metallisch ijzer gedeeld door de massa van totaal ijzer.

Geschiedenis van de DR-processen

Het eerste patent voor de productie van DRI was in 1792 in het Verenigd Koninkrijk. Vermoedelijk maakte hij gebruik van een draaitrommeloven. De ontwikkeling van het moderne DR-proces begon in het midden van de negentiende eeuw. Sinds 1920 zijn er meer dan 100 DR-processen uitgevonden en uitgevoerd. De meesten van hen hebben het niet overleefd. Het moderne tijdperk van de DRI-productie begon op 5 december 1957 toen de HYL-procesfabriek in Hylsa met de productie begon. De eerste fabriek van het Midrex-proces werd op 17 mei 1969 in gebruik genomen in de Oregon Steel-fabrieken in Portland, Oregon. Het op steenkool gebaseerde draaitrommelovenproces combineert het Republic Steel-National Lead (RN)-proces dat in 1920 is ontwikkeld voor het verkrijgen van laagwaardige ertsen, en het Stelco-Lurgi (SL)-proces dat in het begin van de jaren zestig werd bedacht voor het produceren van hoogwaardige DRI.

DRI-productieproces

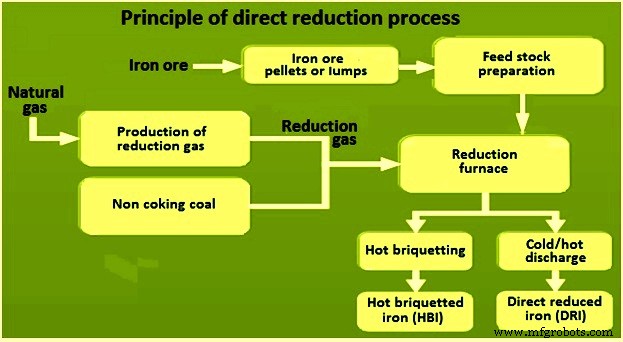

Het DRI-productieproces omvat de grondige vermenging van bereid (gedimensioneerd) ijzererts met een reductiemiddel, dat ook in het algemeen wordt gebruikt voor het verwarmen van het ertsbed tot de temperatuur die nodig is om adequate reductiesnelheden te bereiken. Het reductiemiddel kan een gas of een vaste stof zijn. De belangrijkste DRI-productieprocessen zijn gebaseerd op aardgas of op steenkool. Toevoermateriaal voor het DR-proces is ofwel ijzererts met een afmeting van 10 mm tot 30 mm of ijzerertspellets met een afmeting van 8 mm tot 20 mm, geproduceerd in een ijzerertspelletfabriek.

Het op gas gebaseerde proces maakt gebruik van een schachtoven voor de reductiereactie. Het op kolen gebaseerde proces maakt gebruik van een van de vier typen reactoren voor de reductiereactie. Deze reactoren zijn (i) draaioven, (ii) schachtoven, (iii) wervelbedreactor en (iv) draaihaardoven. Draaioven is de meest populaire reactor voor het op steenkool gebaseerde proces.

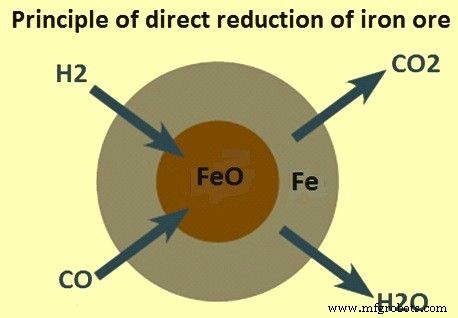

Het principe van de directe reductie van ijzererts is weergegeven in figuur 1.

Fig 1 Principe van directe reductie van ijzererts

Het principe van het proces van de directe reductie van ijzererts wordt getoond in Fig. 2.

Fig 2 Principe van direct reductieproces

Proces op gasbasis

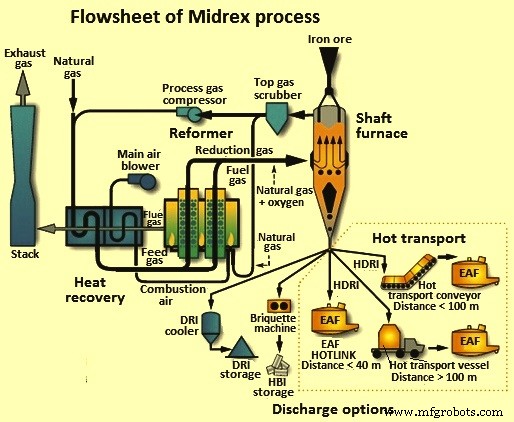

In de op gas gebaseerde reductieprocessen wordt een oven met verticale schacht gebruikt waarin ijzererts in de bovenkant van de oven wordt gevoerd en het afgewerkte sponsijzer wordt na afkoeling van de bodem afgezogen om heroxidatie te voorkomen. Het reducerende gas wordt door het ertsbed geleid en het afgewerkte gas wordt na verwarming en reforming gerecirculeerd tot een mengsel van H2 en CO in een reformer, waar het ook wordt verwarmd tot een temperatuur van 950 ° C, de temperatuur die nodig is om adequate reductiereactiesnelheden. De schachtoven werkt volgens het tegenstroomprincipe waarbij het ijzerertsvoedingsmateriaal door de zwaartekracht naar beneden in de oven beweegt en wordt verminderd door de omhoog stromende reducerende gassen.

In het op gas gebaseerde DR-proces worden gasvormige brandstoffen gebruikt. Deze brandstoffen moeten het vermogen hebben om te hervormen of te kraken om een mengsel van H2- en CO-gas te produceren. Aardgas met een hoog methaangehalte is het meest gebruikte gas. Aardgas wordt hervormd om te verrijken met een H2- en CO-mengsel en dit verrijkte en hervormde gasmengsel wordt voorverwarmd en naar de DR-oven met schacht gestuurd.

Een op gas gebaseerd proces is eenvoudig te bedienen en omvat drie belangrijke stappen, namelijk (i) ijzerertsreductie, (ii) gasvoorverwarmen en (iii) aardgasreforming. Momenteel is het op gas gebaseerde proces ook beschikbaar waarbij het reformen van aardgas niet nodig is.

Het hart van het op gas gebaseerde proces is de schachtoven. Het is een cilindrisch, met vuurvast materiaal bekleed vat en is een belangrijk onderdeel van het directe reductieproces. Het is zowel een flexibele als een veelzijdige reactor. Het kan aardgas, een syngas uit steenkool, cokesovengas of uitlaatgas van het Corex-proces als reducerend gas gebruiken.

De reductiereacties vinden zowel met H2 als met CO plaats in een op gas gebaseerd DRI-proces. De reacties die plaatsvinden met H2 zijn (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) Fe3O4 + H2 =3FeO + H2O, en (iii) FeO + H2 =Fe + H2O. De reacties die plaatsvinden met CO zijn (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 en (iii) FeO + CO =Fe + CO2.

Op gas gebaseerde DRI is niet onderworpen aan magnetische scheiding omdat er geen verontreiniging met niet-magnetische materialen mogelijk is. Het op gas gebaseerde proces is flexibel om drie verschillende productvormen te produceren, afhankelijk van de specifieke eisen van elke gebruiker. De drie vormen van DRI zijn koude DRI, HBI of warme DRI.

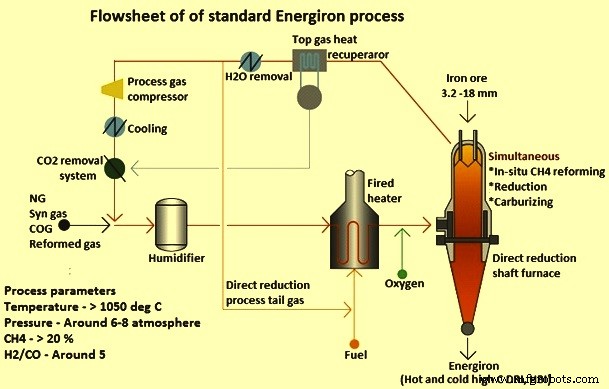

Er zijn drie populaire op gas gebaseerde processen. Dit zijn (i) HYL-proces, (ii) Midrex-proces en (iii) PERED-proces. De nieuwste versie van het HYL-proces staat bekend als het Energiron-proces. Het stroomschema van het Energiron-proces staat in Fig 3.

Fig 3 Stroomschema van het Energiron-proces

Het stroomschema van het Midrex-proces staat in figuur 4.

Fig 4 Stroomschema van het Midrex-proces

Op kolen gebaseerd proces

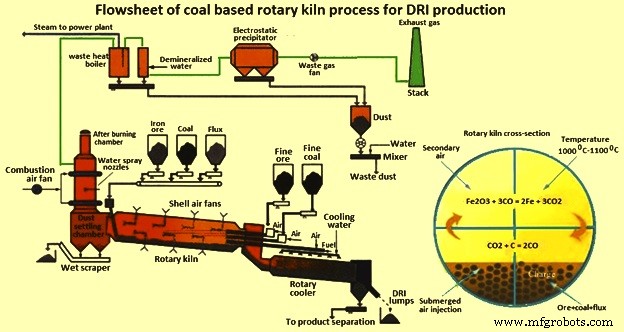

In een op steenkool gebaseerd proces is de reactor voor de reductiereactie een draaitrommeloven die enigszins schuin staat ten opzichte van de horizontale positie. Het proces van directe reductie wordt uitgevoerd met de bedrijfstemperaturen die worden gehouden in een bereik van 1000 ° C tot 1100 ° C. In de draaitrommeloven worden zowel kolen als het ijzerertstoevoermateriaal vanuit hetzelfde uiteinde van de oven geladen. Tijdens de voorwaartse beweging van het toevoermateriaal wordt de oxidatiereactie van koolstof in steenkool en de reductiereactie van CO-gas zorgvuldig in evenwicht gehouden. Een temperatuurprofiel variërend van 800 ° C tot 1050 ° C wordt gehandhaafd langs de lengte van de oven in verschillende zones en als het materiaal door de zwaartekracht naar beneden stroomt, wordt het erts verminderd. De basisreductiereacties in het proces zijn (i) C + O2 =CO2, (ii) CO2 + C =2CO, (iii) 3Fe2O3 + CO =2Fe3O4 + CO2, (iv) Fe3O4 + CO =3FeO + CO2 en ( v) FeO + CO =Fe + CO2.

Het product van de oven (DRI en char mix) wordt vervolgens gekoeld in een roterende koeler met extern waterkoelsysteem tot een temperatuur van 100°C tot 200°C. Het product wordt nadat het uit de oven is afgevoerd gezeefd en magnetisch gescheiden. DRI die magnetisch is, wordt aangetrokken en wordt gescheiden van niet-magnetische verkoling. De gescheiden DRI wordt gezeefd in twee fracties van +3 mm en -3 mm. -3 mm fracties worden soms gebriketteerd door gehydrateerde kalk en melasse als bindmiddel te gebruiken. Het stroomschema van het op kolen gebaseerde DR-proces wordt getoond in figuur 5.

Fig 5 Stroomschema van op steenkool gebaseerd draaitrommelovenproces voor DRI-productie

Eigenschappen van DRI

De vergelijking van de eigenschappen van de op steenkool gebaseerde DRI en de op gas gebaseerde DRI wordt gegeven in Tab 1

| Tab 1 Vergelijking van op kolen gebaseerde en op gas gebaseerde DRI | ||||

| Sl.-nr. | Onderwerp | Eenheid | Op basis van kolen | Op gas gebaseerd |

| 1 | Koolstofgehalte | % | 0,2-0,25 | 1.2-2.5 |

| 2 | Productgrootte | variërend | uniform | |

| 3 | Materiaalstaat | stabiel | Naarmate vatbaar voor heroxidatie | |

| 4 | Bulkdichtheid | ton/m² | 1,6-2,0 | 1,5-1,9 |

| 5 | Niet-metallic | % | 0.3-0.5 | Nul |

| 6 | Metallisatie | % | 86-92 | 85-93 |

| 7 | HBI-productie | Niet haalbaar | Haalbaar | |

De vergelijking van de samenstelling van de op steenkool gebaseerde DRI en de op gas gebaseerde DRI staat in Tab 2

| Tab 2 Vergelijking van de samenstelling van op steenkool gebaseerde en op gas gebaseerde DRI | ||||

| Sl.-nr. | Onderwerp | Eenheid | Op basis van kolen | Op gas gebaseerd |

| 1 | Metaalijzer | % | 80 tot 84 | 83 tot 86 |

| 2 | Oxide | % | 6 tot 9 | 5 tot 8 |

| 3 | Koolstof | % | 0,2 tot 0,25 | 1,2 tot 2,5 |

| 4 | Gangue | % | 3 tot 4 | 2 tot 6 |

| 5 | Vloeistoffen | % | 1 tot 3 | 0 tot3 |

| 6 | Zwavel | % | 0,02 tot 0,03 | 0,05 tot 0,25 |

| 7 | Fosfor | % | 0,04 tot 0,07 | 0,03 tot 0,08 |

| 8 | Resten | % | 0,3 tot 0,5 | 0,02 tot 0,05 |

Voordelen van DRI

De verschillende voordelen van DRI zijn (i) het maakt verdunning van metallische residuen in schroot mogelijk tijdens de staalproductie, (ii) aangezien het een vervaardigd product is, heeft het een uniforme samenstelling, (ii) het heeft een uniforme grootte, (iv) het is heeft een laag zwavel- en fosforgehalte in vergelijking met het schroot, (v) als het samen met andere belastingsmaterialen in een hoogoven wordt geladen, verbetert het de productiviteit van de hoogoven.

Productieproces

- Titaniumspons en zijn productieprocessen

- Inleiding tot ijzerertspellets en pelletiseerprocessen

- Finex-proces voor de productie van vloeibaar ijzer

- Gebruik van direct gereduceerd ijzer in een elektrische boogoven

- Afvoeropties voor direct gereduceerd ijzer en zijn heet transport

- FASMET- en FASTMELT-processen voor het maken van ijzer

- Energie-efficiëntie en ijzer- en staalproductie

- Edge Computing en het belang ervan in slimme productie

- Eigenschappen en samenstelling van ruwijzer

- Verschillende soorten gaslasprocessen en de toepassingen ervan

- Het werkingsprincipe van rollen en zijn processen